一种碳纤增强磺化PEEK复合材料及其制备方法与流程

本发明涉及高分子材料,特别涉及一种碳纤增强磺化peek复合材料及其制备方法。

背景技术:

1、水润滑轴承以水为润滑介质,具有结构简单、使用成本低、绿色无污染等优点,符合双碳战略下船舶绿色化发展的要求。但是水润滑轴承在运行过程中,形成的水膜承载能力差,仅在低载、高速的条件下才能形成流体润滑,而在启停或运行速度有所变化的情况下,轴承往往处于边界润滑和干摩擦状态。因此,寻找一种能在边界润滑和干摩擦条件下安全、低噪音地运行,同时具有较低摩擦系数和良好的耐磨性能的水润滑轴承材料势在必行。

2、目前常用的水润滑轴承材料主要有丁腈橡胶(nbr)、聚四氟乙烯(ptfe)、超高分子量聚乙烯(uhmwpe)、聚氨酯(pu)以及聚醚醚酮(peek)等聚合物材料。其中,聚醚醚酮(peek)是一类亚苯基环通过氧桥(醚键)和羰基(酮)连接而成的结晶型聚合物,具有机械强度高、耐高温、耐化学腐蚀等特性,已经在汽车工业、家用电器、航空航天等领域得到广泛应用。特别是peek 在水润滑条件下的摩擦学性能引起了学者们的极大关注。但是研究发现,peek聚合物在海水环境下的摩擦系数较高,并且伴随着较高的磨损和尖锐噪音产生。这是由于海水的粘度低(水的粘度为油的粘度的1/100-1/20),形成的水膜承载能力差,仅在低载、高速的条件下才能形成流体润滑。为解决这一问题,本领域技术人员在peek的改性方面做了大量的研究,如,通过引入减摩抗磨的填料,如碳纤维、玻璃纤维、石墨、二硫化钼等,来提升耐磨强度和降低摩擦系数。然而,对peek进行改性虽然能够有效降低peek 类材料的磨损,但是减摩效果并不明显,尤其是在重载、低速的情况下很难形成润滑。另外,常用的固体润滑剂如石墨、ptfe、mos2等,跟peek基体的结构差异大,界面结合力弱,导致材料成型后的机械强度难以达到预期。因此,如何提高peek基体在重载、低速下的摩擦学性能,是其成为高性能水润滑轴承材料的关键。

3、可见,现有技术还有待改进和提高。

技术实现思路

1、鉴于上述现有技术的不足之处,本发明的目的在于提供一种碳纤增强磺化peek复合材料及其制备方法,旨在解决现有的peek基体在重载、低速下的摩擦性能差的缺陷。

2、为了达到上述目的,本发明采取了以下技术方案:

3、一种碳纤增强磺化peek复合材料,其中,所述复合材料由磺化peek树脂粉末经短碳纤维颗粒复合而成,所述磺化peek树脂粉末的磺化度为1.5~2.5%。

4、一种碳纤增强磺化peek复合材料的制备方法,用于制备如上所述的碳纤增强磺化peek复合材料,其中,所述制备方法包括:

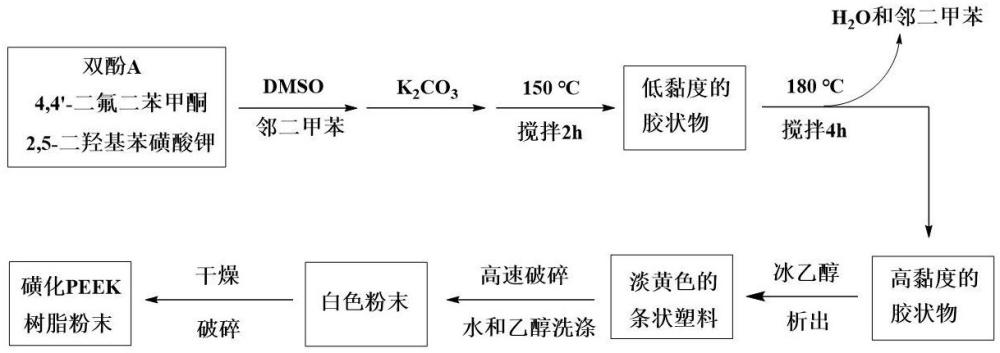

5、磺化peek树脂粉末的合成:按配比取双酚a、4,4’-二氟二苯甲酮、2,5-二羟基苯磺酸钾,以dmso为溶剂,在催化剂和除水剂的作用下,并在氮气氛围中,于150℃下搅拌反应,得到低粘度的胶状物;升温至180℃,待分水器中水的量不再增加,聚合反应完成,去除除水剂,得到高黏度的胶状物,再通过固化析出、粉碎、洗涤、干燥后,得到磺化peek树脂粉末;

6、复合材料的制备:取磺化peek树脂粉末和短碳纤维颗粒,通过振荡分散,混合均匀,得混合粉末;将混合粉末置于真空热压烧结炉中进行加压烧结,压力为20~24 mpa;烧结温度为:先程序升温至370~390℃,并于该温度下保温150~200min;再程序降温至240~260℃,并于该温度下保温50~70min;再程序降温至50℃,得到碳纤增强磺化peek复合材料。

7、所述的碳纤增强磺化peek复合材料的制备方法中,所述双酚a、4,4’-二氟二苯甲酮、2,5-二羟基苯磺酸钾的物质的量比为(9.3~10.3)︰(9.5~10.5)︰(0.18~0.22)。

8、所述的碳纤增强磺化peek复合材料的制备方法中,所述催化剂为碳酸钾,所述碳酸钾与双酚a的物质的量比为(22.5~27.5)︰(9.3~10.3)。

9、所述的碳纤增强磺化peek复合材料的制备方法中,所述双酚a、4,4’-二氟二苯甲酮、2,5-二羟基苯磺酸钾、碳酸钾的物质的量比为98︰100︰2︰250。

10、所述的碳纤增强磺化peek复合材料的制备方法中,所述固化析出、粉碎、洗涤、干燥步骤具体包括:在去除除水剂后,先用dmf进行稀释,再将稀释物迅速倒入冰乙醇中,析出固体粗产物;将固体粗产物破碎成粉末,用乙醇和水洗涤至无溶剂、反应原料及无机盐后,干燥,得磺化peek树脂粉末。

11、所述的碳纤增强磺化peek复合材料的制备方法中,所述混合粉末中,所述短碳纤维颗粒的质量百分比为5~20%。

12、所述的碳纤增强磺化peek复合材料的制备方法中,所述短碳纤维颗粒的粒径为1000~1500目。

13、所述的碳纤增强磺化peek复合材料的制备方法中,所述烧结温度具体为:以20℃/min的升温速度快速升温至300℃,再以4℃/min的升温速度升温至380℃,于该温度保温180min后,以4℃/min的降温速度降温至250℃,继续保温60min;再以10℃/min的降温速度降温至50℃。

14、有益效果

15、本发明第一方面提供了一种碳纤增强磺化peek复合材料,所述复合材料通过对peek树脂进行磺化,在聚合物结构中引入磺酸根阴离子,极大的增加材料表面的负电荷密度,进而能快速有效吸附溶液中的水合阳离子形成水合层,该水合层具有水合润滑的作用,可显著降低摩擦系数,提高耐磨性能,以使该材料用于水润滑轴承中时,可具有较低的摩擦系数和磨损率;同时,通过短碳纤维的复合改性,可提高peek树脂的机械强度,并进一步降低材料的摩擦系数和磨损率。

16、本发明第二方面还提供了一种碳纤增强磺化peek复合材料的制备方法,该制备方法通过在peek树脂制备过程中引入的磺基,其不但可提高复合材料的水合润滑作用,并且相较于现有通过浓硫酸对peek树脂直接进行磺化的方式(该方式会破坏peek树脂的分子链结构,导致其机械强度不足),其具有分子量和磺化度可控的优点,可获得特定分子量和磺化度的磺化peek树脂,进而使复合材料具有较好的机械强度和亲水性,能满足水润滑轴承对摩擦性能的要求。

技术特征:

1.一种碳纤增强磺化peek复合材料,其特征在于,所述复合材料由磺化peek树脂粉末经短碳纤维颗粒复合而成,所述磺化peek树脂粉末的磺化度为1.5~2.5%。

2.一种碳纤增强磺化peek复合材料的制备方法,其特征在于,用于制备如权利要求1所述的碳纤增强磺化peek复合材料,所述制备方法包括:

3.根据权利要求2所述的碳纤增强磺化peek复合材料的制备方法,其特征在于,所述双酚a、4,4’-二氟二苯甲酮、2,5-二羟基苯磺酸钾的物质的量比为(9.3~10.3)︰(9.5~10.5)︰(0.18~0.22)。

4.根据权利要求3所述的碳纤增强磺化peek复合材料的制备方法,其特征在于,所述催化剂为碳酸钾,所述碳酸钾与双酚a的物质的量比为(22.5~27.5)︰(9.3~10.3)。

5.根据权利要求4所述的碳纤增强磺化peek复合材料的制备方法,其特征在于,所述双酚a、4,4’-二氟二苯甲酮、2,5-二羟基苯磺酸钾、碳酸钾的物质的量比为98︰100︰2︰250。

6.根据权利要求2所述的碳纤增强磺化peek复合材料的制备方法,其特征在于,所述固化析出、粉碎、洗涤、干燥步骤具体包括:在去除除水剂后,先用dmf进行稀释,再将稀释物迅速倒入冰乙醇中,析出固体粗产物;将固体粗产物破碎成粉末,用乙醇和水洗涤至无溶剂、反应原料及无机盐后,干燥,得磺化peek树脂粉末。

7.根据权利要求2所述的碳纤增强磺化peek复合材料的制备方法,其特征在于,所述混合粉末中,所述短碳纤维颗粒的质量百分比为5~20%。

8.根据权利要求7所述的碳纤增强磺化peek复合材料的制备方法,其特征在于,所述短碳纤维颗粒的粒径为1000~1500目。

9.根据权利要求2所述的碳纤增强磺化peek复合材料的制备方法,其特征在于,所述烧结温度具体为:以20℃/min的升温速度升温至300℃,再以4℃/min的升温速度升温至380℃,于该温度保温180min后,以4℃/min的降温速度降温至250℃,继续保温60min;再以10℃/min的降温速度降温至50℃。

技术总结

本发明公开了一种碳纤增强磺化PEEK复合材料及其制备方法,涉及高分子材料技术领域,所述复合材料由磺化PEEK树脂基体经短碳纤维颗粒复合而成,所述磺化PEEK树脂粉末的磺化度为1.5~2.5%。通过对PEEK树脂进行磺化,在聚合物结构中引入磺酸根阴离子,极大的增加复合材料表面的负电荷密度,进而能快速有效吸附溶液中的水合阳离子形成水合层,该水合层具有水合润滑的作用,可显著降低摩擦系数,提高耐磨性能,以使该材料用于水润滑轴承中时,可具有较低的摩擦系数和磨损率;同时,通过短碳纤维的复合改性,可提高PEEK树脂的机械强度,并进一步降低材料的摩擦系数和磨损率。

技术研发人员:吴敏松,莫纯绍,蓝建勇,李小磊,伍德民

受保护的技术使用者:季华实验室

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!