一种低温正压合成聚碳酸酯的制备方法与流程

本发明属于聚碳酸酯,具体涉及一种低温正压合成聚碳酸酯的制备方法。

背景技术:

1、聚碳酸酯(pc)是具有高强度、高韧性、高抗热性、高抗震性及较好的加工性能的透明树脂。目前,聚碳酸酯的生产主要有两种方法:一是光气法;二是熔融法。早期大多数生产商都采用光气法,但是,因为光气剧毒,加之大众对环保问题日益重视,新建的pc生产基地基本都采用较为环保的熔融法,但熔融法生产出的聚碳酸酯在某些性能上比光气法还是要差一些,主要是因为光气法的操作温度比熔融法低很多。研究表明温度越高对聚碳酸酯的影响就越大,随反应温度升高支化、交联产物增加,降解增加(邓成.熔融酯交换法合成聚碳酸酯及工艺探索.青岛科技大学,2017.)。

2、对于熔融法制备pc,缩聚反应为可逆反应,只有不断的除去小分子,才能增加聚碳酸酯的反应程度(增加分子量),但是由于随着体系反应物的减少以及聚碳酸酯分子量的增加,体系粘度急剧升高,通常最后一个缩聚反应釜的粘度在该缩聚反应釜的操作温度下能达到300~1000pa·s左右,这种情况下要想增加聚合物的分子量(增加正反应速率),只有增加温度和真空度。

3、cn113801313a公开了一种高分子量聚碳酸酯的制备方法及聚碳酸酯,所述制备方法以碳酸二酯和二羟基化合物作为原料,加入催化剂后混合预热,在温度为210-320℃、绝压为0.01-30kpa的条件下依次进行酯交换、预缩聚和终缩聚反应;该技术方案提供的制备方法制得的聚碳酸酯的分子量分布较窄,平均分子量可达4w,但最后一釜的温度可高达320℃。

4、cn105315445a公开了一种聚碳酸酯合成工艺,所述聚碳酸酯合成工艺包括双酚a和异山梨醇分别与草酸二甲酯在熔融状态下均匀混合进行酯化反应,将两者酯化后的反应产物再进行聚合得到双酚a-异山梨醇型共聚物聚碳酸酯。该技术方案提供的聚碳酸酯合成工艺中缩聚反应的温度为250-310℃。

5、cn101896535a公开了一种聚碳酸酯的制造方法,所述聚碳酸酯的制造方法包括在串联使用至少两台反应器使包含分子内具有至少一个连接基团-ch2-o-的二羟基化合物的二羟基化合物与碳酸二酯熔融缩聚以制造聚碳酸酯时,对于反应器中聚合物温度与加热介质的温度差,当生成的聚碳酸酯的比浓粘度为0.10dl/g以下时将该温度差设定为80℃以下,当比浓粘度超过0.10dl/g小于等于0.40dl/g时将该温度差设定为60℃以下,当比浓粘度超过0.40dl/g时将该温度差设定为40℃以下。该技术方案提供的聚碳酸酯的制造中缩聚工序最后一釜的反应温度为210-270℃。

6、现有技术中通过提高温度制备达到一定聚合度的聚碳酸酯产品,然而高温也会带来副作用,由于在缩聚反应器中反应物需要一定的停留时间,再加上高温环境,导致物质分解,产生杂质,使得聚碳酸酯发生黄变等,降低了聚碳酸酯的品质。

7、因此,需要开发一种制备方法环保,且产物聚碳酸酯的品质高的聚碳酸酯的制备方法。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种低温正压合成聚碳酸酯的制备方法,所述制备方法制得的聚碳酸酯具有数均分子量高、黄度指标低,品质高的特点。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供一种低温正压合成聚碳酸酯的制备方法,所述制备方法包括以下步骤:

4、(1)将碳酸二苯酯和二羟基化合物酯交换反应得到的酯交换料与非醇类极性有机物混合,进行缩聚反应,经液液分离过程,得到轻相物质和重相物质;

5、(2)将步骤(1)所述重相物质,经闪蒸,挤出,得到所述聚碳酸酯。

6、本发明中,所述低温意指温度≤220℃,例如180℃、182℃、184℃、186℃、190℃、195℃、200℃、205℃、210℃或215℃等,所述正压意指压力≥0mpag,例如0.1mpag、0.5mpag、1mpag、3mpag或5mpag等。

7、本发明中,所述轻相物质意指密度≤1200kg/m3的物料,例如700kg/m3、750kg/m3、800kg/m3、850kg/m3、900kg/m3、950kg/m3、1000kg/m3、1050kg/m3、1100kg/m3或1150kg/m3等,进一步优选为≤1100kg/m3,再进一步优选为≤900kg/m3;所述重相物质意指密度>1200kg/m3的物料,例如1250kg/m3、1300kg/m3、1350kg/m3、1400kg/m3、1450kg/m3、1500kg/m3、1550kg/m3或1600kg/m3等。

8、本发明中,通过将碳酸二苯酯和二羟基化合物酯交换反应得到的酯交换料与非醇类极性有机物混合进行缩聚反应,缩聚反应的副产物小分子物质苯酚以液态的形式存在于缩聚反应的反应物料中,缩聚反应的反应物料中聚碳酸酯呈熔融状态,非醇类极性有机物呈液态,因此缩聚反应中聚碳酸酯熔体和非醇类极性有机物基本处于液液两相,所述非醇类极性有机物和苯酚两者能混溶,非醇类极性有机物能溶解苯酚,基本不能溶解或者微溶解聚碳酸酯,苯酚被萃取至非醇类极性有机物的液相中,这样聚碳酸酯熔体表面的苯酚不断被萃取溶解,内部的苯酚不断的扩散出来,能够充分萃取缩聚反应生成的苯酚,使缩聚反应向正方向进行,不需要通过增加温度和真空度使反应正方向进行,实现低温下进行缩聚反应,因此缩聚反应中聚碳酸酯熔体在缩聚反应器中停留时间过长也不会引起其他副反应,从而能生产更高分子量的聚碳酸酯,制得的聚碳酸酯的黄度指标低,品质高。

9、优选地,所述二羟基化合物包括双酚a、异甘露糖醇、异艾杜糖醇、异山梨醇、1,4-环己烷二甲醇或含芴类二羟基化合物中的任意一种或至少两种的组合。

10、优选地,所述碳酸二苯酯和二羟基化合物的摩尔比为1:1-1.1,例如1:1.01、1:1.02、1:1.03、1:1.04、1:1.05、1:1.06、1:1.07、1:1.08或1:1.09等。

11、需要说明的是,本发明中对于酯交换反应的催化剂和缩聚反应的催化剂不进行特殊限定,本领域技术人员可根据具体的碳酸二苯酯和二羟基化合物的原料进行选择。

12、优选地,所述酯交换反应的催化剂包括碱性化合物。

13、优选地,所述碱性化合物包括碱金属化合物、碱土金属化合物、碱性硼化合物、碱性磷化合物或碱性铵化合物中的任意一种或至少两种的组合。

14、优选地,所述缩聚反应的催化剂包括乙酰丙酮基金属配合物,对于不同的缩聚反应原料,缩聚反应的催化剂可以选择性添加。

15、需要说明的是,本发明中对于碳酸二苯酯和二羟基化合物酯交换反应的酯化反应器的数量、温度、压力和时间不进行特殊限定,本领域技术人员可根据具体的碳酸二苯酯和二羟基化合物的原料进行选择,例如碳酸二苯酯和双酚a酯交换反应包括依次经3个酯化反应器进行酯交换反应,依次经过的3个酯化反应器的温度分别为190℃、200℃和220℃,压力分别为40kpaa、10kpaa和3kpaa,停留时间分别为90min、70min和80min;碳酸二苯酯、双酚a和异山梨醇酯酯交换反应包括依次经3个酯化反应器进行酯交换反应,依次经过的3个酯化反应器的温度分别为180℃、185℃和190℃,压力分别为35kpaa、10kpaa和3kpaa,停留时间分别为70min、70min和80min。

16、优选地,所述非醇类极性有机物包括甲酰二甲胺、二乙二醇丁醚、乙二醇丁醚、苯丙酮或戊二醛中的任意一种或至少两种的组合。

17、优选地,步骤(1)所述混合还包括加聚乙二醇混合。

18、本发明中,所述聚乙二醇对酚类化合物的溶解能力极强,添加聚乙二醇能提高苯酚的萃取效果,促进反应正向进行。

19、优选地,所述聚乙二醇的数均分子量≤400,例如200、220、240、260、280、300、320、340、360或380等。

20、优选地,以非醇类极性有机物和聚乙二醇的总质量为100%计,所述聚乙二醇的质量百分比为0-10%,例如1%、2%、3%、4%、5%、6%、7%、8%或9%等。

21、本发明中,以非醇类极性有机物和聚乙二醇的总质量为100%计,所述聚乙二醇的质量百分比为0-10%,若聚乙二醇的质量百分比过大,则会造成后续聚乙二醇与聚碳酸酯分离困难,能耗急剧上升。此外,聚乙二醇也能溶解少量聚碳酸酯,使得过多的聚碳酸酯进入轻相物质中,引起损耗。

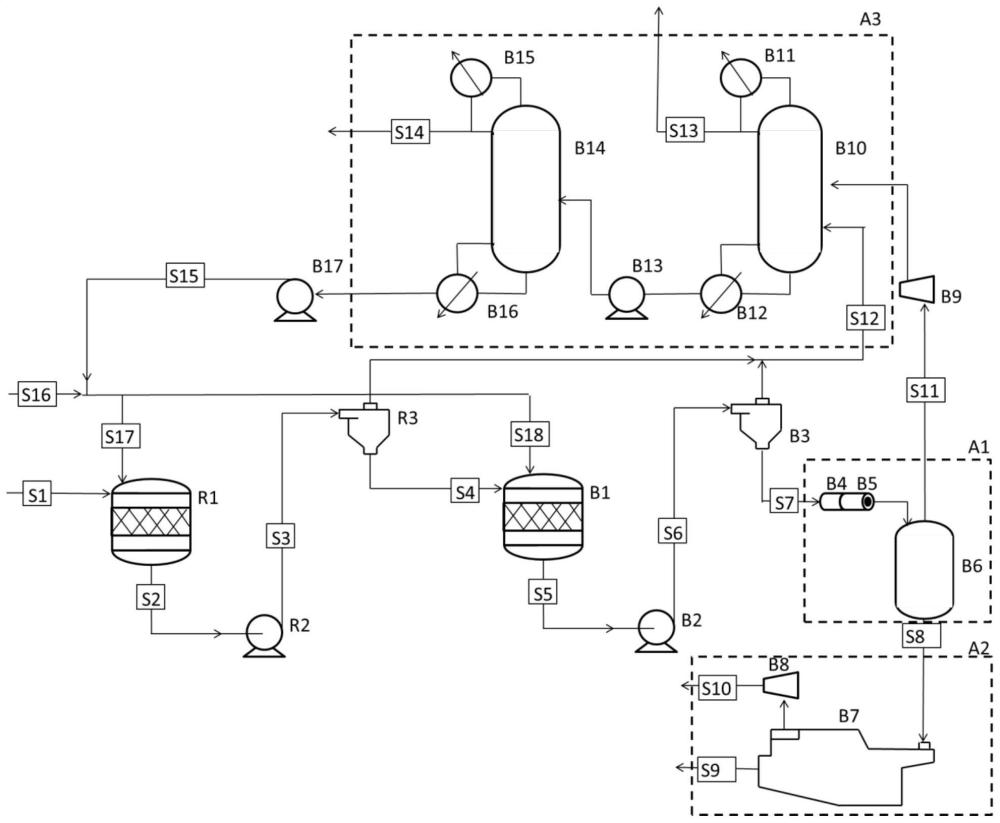

22、优选地,步骤(1)所述缩聚反应的设备包括至少一个缩聚反应器,所述缩聚反应器连接有反应器出料泵。

23、优选地,所述液液分离过程的设备包括至少一个液液旋流器,所述液液旋流器与反应器出料泵连接。

24、优选地,所述液液旋流器流出的轻相物质和闪蒸得到的气体组分经精馏分离,得到苯酚和非醇类极性有机物。

25、本发明中,所述精馏分离得到的非醇类极性有机物可以再次循环添加到缩聚反应器中,当选用的非醇类极性有机物微溶聚碳酸酯时,被溶解的聚碳酸酯会随循环添加的非醇类极性有机物一起返回缩聚反应器,继续参与反应,减少聚碳酸酯的损失。

26、优选地,所述闪蒸的设备包括第一闪蒸管道、第二闪蒸管道和闪蒸脱挥罐。

27、优选地,所述第一闪蒸管道采用中压蒸汽加热,第二闪蒸管道采用导热油加热。

28、优选地,所述第一闪蒸管道的加热温度≤第二闪蒸管道的加热温度。

29、本发明中,由于第一闪蒸管道内的物料中液相居多,因此可以采用中压蒸汽来加热,所述中压蒸汽意指2.5mpag~5mpag(例如2.8mpag、3mpag、3.5mpag、4mpag、4.5mpag或4.8mpag等)的蒸汽,选择中压蒸汽的原因是:(1)中压蒸汽易得;(2)蒸汽传热系数更大(相比于导热油);(3)蒸汽温度恒定,不易使得局部温度过高。随着第一闪蒸管道内液体不断被汽化,到达出口时气体很多,传热恶化,管道内的传热系数恶化,因此只有提高传热温差,才能有效传热,所以第二闪蒸管道要采用高温导热油加热。

30、优选地,所述精馏分离的设备包括第一精馏塔和第二精馏塔。

31、优选地,所述精馏分离的设备还包括第三精馏塔。

32、本发明中,若非醇类极性有机物沸点比苯酚低,精馏分离的设备可以再增加一个第三精馏塔,第二精馏塔先把非醇类极性有机物从塔顶分离出来的物质返回循环进入缩聚反应器,第三精馏塔的塔顶处出苯酚,塔底分离出来的非醇类极性有机物返回循环进入缩聚反应器。

33、优选地,所述缩聚反应器和第一闪蒸管道的操作温度各自独立地为≤200℃,例如182℃、184℃、186℃、188℃、190℃、192℃、194℃、196℃或198℃等。

34、优选地,所述缩聚反应器的压力≥缩聚反应器的操作温度下非醇类极性有机物的饱和蒸汽压和常压中的较大值。

35、本发明中,所述缩聚反应器的压力≥缩聚反应器的操作温度下非醇类极性有机物的饱和蒸汽压和常压中的较大值是为维持非醇类极性有机物呈液态。

36、优选地,所述缩聚反应器中物料的停留时间为1-3h,例如1.2h、1.4h、1.6h、1.8h、1.9h、2h、2.4h、2.6h或2.8h等。

37、优选地,所述缩聚反应器的出料口流出的物料中聚碳酸酯的质量百分比为5-20%,例如6%、8%、10%、12%、14%、16%或18%等。

38、优选地,所述缩聚反应器的出料口流出的物料在缩聚反应器的操作温度下的粘度≤10pa·s,例如1pa·s、2pa·s、3pa·s、4pa·s、5pa·s、6pa·s、7pa·s、8pa·s或9pa·s等。

39、本发明中,所述缩聚反应器的出料口流出的物料的粘度和所述缩聚反应器的出料口流出的物料中聚碳酸酯的质量百分比能通过添加到缩聚反应器的非醇类极性有机物的流量调节,所述缩聚反应器的出料口流出的物料在缩聚反应器的操作温度下的粘度≤10pa·s,缩聚反应器内的粘度较小(小于10pa·s),这样有利于苯酚从聚碳酸酯熔体中扩散出来,非醇类极性有机物萃取苯酚的速率比苯酚的扩散速率大很多,因此需要降低体系粘度,有利于苯酚的内部扩散。

40、优选地,所述液液旋流器的进料口压力≥2mpag,例如2.5mpag、3mpag、3.5mpag、4mpag、4.5mpag、5mpag、5.5mpag、6mpag或6.5mpag等。

41、本发明中,所述反应器出料泵需要具有较高的扬程,保证液液旋流器的进料口压力≥2mpag,原因在于为彻底分离缩聚反应器出料口的物料,需要足够的扬程转化为旋流速度,提高液液旋流器的进料口压力,从而将全部的聚碳酸酯转移到重相物质。

42、优选地,所述缩聚反应的设备包括第一缩聚反应器和第二缩聚反应器,所述第一缩聚反应器连接有第一反应器出料泵,所述第二缩聚反应器连接有第二反应器出料泵。

43、优选地,所述液液分离过程的设备包括第一液液旋流器和第二液液旋流器,所述第一液液旋流器与第一反应器出料泵连接,所述第二液液旋流器与第二反应器出料泵连接。

44、优选地,所述第一缩聚反应器的操作温度为160-185℃(例如162℃、165℃、170℃、175℃、180℃或183℃等),第二缩聚反应器的操作温度为170-195℃(例如172℃、175℃、180℃、185℃、190℃或193℃等)。

45、本发明中,所述缩聚反应的设备包括第一缩聚反应单元和第二缩聚反应单元有助于提高制得的聚碳酸酯的数均分子量,原因在于:缩聚反应会产生小分子苯酚,尽管本发明采用非醇类极性有机物萃取缩聚反应生成的苯酚,但由于萃取平衡的限制,苯酚在聚碳酸酯熔体和非醇类极性有机物的液相中也会达到平衡,因此为了进一步提高产物聚碳酸酯的数均分子量,在第二缩放反应器中进一步用新鲜的非醇类极性有机物再次萃取缩聚反应生成的苯酚,使缩聚反应能进一步进行。

46、优选地,所述第二反应器出料泵的扬程大于第一反应器出料泵的扬程。

47、本发明中,所述第二反应器出料泵的扬程大于第一反应器出料泵的扬程,原因在于,第二反应器出料泵需要将重相物质用压力引入第一闪蒸管道,从而边减压边吸收热量汽化。

48、相对于现有技术,本发明具有以下有益效果:

49、本发明通过在聚碳酸酯制备的缩聚反应过程中添加非醇类极性有机物萃取缩聚反应生成的苯酚,使缩聚反应在低温和正压条件下进行,制得的聚碳酸酯具有数均分子量高、黄度指标低,品质高的特点。所述低温正压合成聚碳酸酯的制备方法制得的聚碳酸酯的数均分子量为14500-22000,黄度指标(yi值)为1.2-2.5;优选情况下,所述低温正压合成聚碳酸酯的制备方法制得的聚碳酸酯的数均分子量为18000-22000,黄度指标(yi值)为1.2-1.3。

- 还没有人留言评论。精彩留言会获得点赞!