一种甲基苯基硅油的合成方法与流程

本发明涉及有机合成,更具体地说,是涉及一种甲基苯基硅油的合成方法。

背景技术:

1、甲基苯基硅油相当于在甲基硅油链中引进苯基基团,大体积,刚性和共轭的苯基引进使得硅油某些性能得到极大的改进,如热稳定性,润滑性,透光性等。基于这些优异的性能,甲基苯基硅油产品已经应用在航天航空,生物医疗,个人护理等领域。随着社会发展的需要,甲基苯基硅油的应用面进一步扩大,对苯基硅油的合成工艺,产品的品质提出更高的要求。甲基苯基硅油基本参数的统一,分子量分布,杂质基团的残留量是衡量甲基苯基硅油品质的重要标准,一个品质优良的甲基苯基硅油应该是基本参数能稳定控制,分子量分布窄,杂质基团残留少。因此,为了得到品质优良的甲基苯基硅油,在合成中需要从合成原料的选择,工艺路线的选择与优化综合考虑。

2、实际上,针对高品质苯基硅油的合成方法,国内已经有过一些相关研究。公开号为cn105199109a的中国专利以六甲基二硅氧烷为封端剂,苯基三甲氧基为扩链剂,酸性白土为催化剂水解后得到带羟基的mt型水解物,之后再以酸性白土为催化剂,mt型水解物跟端羟基甲基硅油反应,105℃回流分出缩合的水,过滤催化剂和脱低后得到mdt型苯基硅油。在此方法中,mt水解料进一步和羟基硅油缩合反应,可以进一步降低mt水解物中的残余甲氧基,但是此工艺分水操作不能有效去除体系中少量的羟基和甲氧基。而公开号为cn108329475a的中国专利将甲基苯二甲氧基硅烷和四甲基二乙烯基二硅氧烷在koh溶液中水解后先升温至100℃减压反应,再升温至110℃反应,进一步醇洗和脱低后得到苯基硅油。此工艺中水解后升温至100℃减压反应,可以促进缩合和水解的进行,羟基和甲氧基含量可以有所降低,但是进一步升温至110℃反应的条件没有涉及到硅油链的重排反应,分子量分布不受控制。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种甲基苯基硅油的合成方法,能够得到低羟基含量、低烷氧基含量且窄分子量分布的甲基苯基硅油,同时合成工艺满足环保要求且成本低。

2、本发明提供了一种甲基苯基硅油的合成方法,包括以下步骤:

3、将mt型苯基水解物与碱催化剂水溶液混合,进行水解反应后,第一次减压缩合;恢复常压后,在反应体系中加入八甲基环四硅氧烷,进行平衡反应后,第二次减压缩合;再次恢复常压进行反应;然后加入中和剂进行中和反应;最后经脱低,得到甲基苯基硅油。

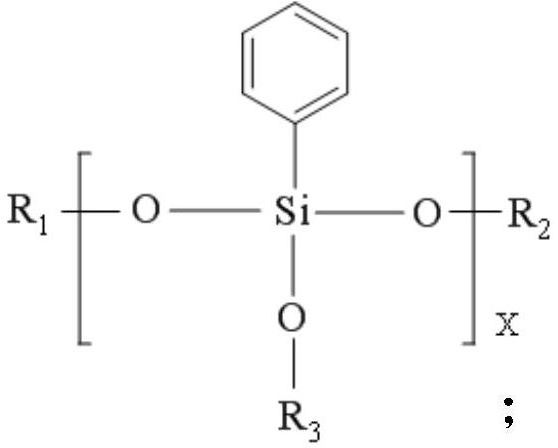

4、优选的,所述mt型苯基水解物的结构为:

5、

6、其中,r1、r2、r3独立的选自-si(ch3)3、-h或-ch3;链节数x取1~10之间的整数;

7、所述mt型苯基水解物中m结构与苯基t结构的摩尔比为(1~3):1。

8、优选的,所述碱催化剂水溶液为naoh水溶液或koh水溶液;所述碱催化剂水溶液的浓度为1wt%~5wt%。

9、优选的,所述mt型苯基水解物与碱催化剂水溶液的质量比为(10~30):1。

10、优选的,所述水解反应的温度为70℃~90℃,搅拌速度为100r/min~300r/min,时间为0.5h~4h。

11、优选的,所述第一次减压缩合的温度为70℃~90℃,真空度为-0.05mpa~-0.1mpa,搅拌速度为100r/min~300r/min,反应时间为0.5h~4h。

12、优选的,所述平衡反应的温度为120℃~180℃,搅拌速度为100r/min~300r/min,时间为2h~8h。

13、优选的,所述第二次减压缩合的温度为120℃~180℃,真空度为-0.05mpa~-0.1mpa,搅拌速度为100r/min~300r/min,反应时间为0.5h~4h;再次恢复常压进行反应的时间为0.5h~4h。

14、优选的,所述中和剂为磷酸或磷酸-酸胶;所述中和反应的时间为0.2h~2h。

15、优选的,所述脱低的温度为180℃~210℃,真空度为-0.05mpa~-0.10mpa,鼓入氮气,减压蒸馏1h~3h。

16、本发明提供了一种甲基苯基硅油的合成方法,包括以下步骤:将mt型苯基水解物与碱催化剂水溶液混合,进行水解反应后,第一次减压缩合;恢复常压后,在反应体系中加入八甲基环四硅氧烷,进行平衡反应后,第二次减压缩合;再次恢复常压进行反应;然后加入中和剂进行中和反应;最后经脱低,得到甲基苯基硅油。与现有技术相比,本发明提供的合成方法采用特定工艺步骤,实现整体较好的相互作用,能够得到低羟基含量、低烷氧基含量且窄分子量分布的甲基苯基硅油,同时合成工艺满足环保要求且成本低。

技术特征:

1.一种甲基苯基硅油的合成方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的合成方法,其特征在于,所述mt型苯基水解物的结构为:

3.根据权利要求1所述的合成方法,其特征在于,所述碱催化剂水溶液为naoh水溶液或koh水溶液;所述碱催化剂水溶液的浓度为1wt%~5wt%。

4.根据权利要求1所述的合成方法,其特征在于,所述mt型苯基水解物与碱催化剂水溶液的质量比为(10~30):1。

5.根据权利要求1所述的合成方法,其特征在于,所述水解反应的温度为70℃~90℃,搅拌速度为100r/min~300r/min,时间为0.5h~4h。

6.根据权利要求1所述的合成方法,其特征在于,所述第一次减压缩合的温度为70℃~90℃,真空度为-0.05mpa~-0.1mpa,搅拌速度为100r/min~300r/min,反应时间为0.5h~4h。

7.根据权利要求1所述的合成方法,其特征在于,所述平衡反应的温度为120℃~180℃,搅拌速度为100r/min~300r/min,时间为2h~8h。

8.根据权利要求1所述的合成方法,其特征在于,所述第二次减压缩合的温度为120℃~180℃,真空度为-0.05mpa~-0.1mpa,搅拌速度为100r/min~300r/min,反应时间为0.5h~4h;再次恢复常压进行反应的时间为0.5h~4h。

9.根据权利要求1所述的合成方法,其特征在于,所述中和剂为磷酸或磷酸-酸胶;所述中和反应的时间为0.2h~2h。

10.根据权利要求1所述的合成方法,其特征在于,所述脱低的温度为180℃~210℃,真空度为-0.05mpa~-0.10mpa,鼓入氮气,减压蒸馏1h~3h。

技术总结

本发明提供了一种甲基苯基硅油的合成方法,包括以下步骤:将MT型苯基水解物与碱催化剂水溶液混合,进行水解反应后,第一次减压缩合;恢复常压后,在反应体系中加入八甲基环四硅氧烷,进行平衡反应后,第二次减压缩合;再次恢复常压进行反应;然后加入中和剂进行中和反应;最后经脱低,得到甲基苯基硅油。与现有技术相比,本发明提供的合成方法采用特定工艺步骤,实现整体较好的相互作用,能够得到低羟基含量、低烷氧基含量且窄分子量分布的甲基苯基硅油,同时合成工艺满足环保要求且成本低。

技术研发人员:覃诗力,陈观晓,汤胜山,钟建明,殷永彪,孙涛

受保护的技术使用者:东莞市贝特利新材料有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!