用于充电桩线缆的高强度TPU材料及其制备方法与流程

本发明涉及聚氨酯,具体涉及用于充电桩线缆的高强度tpu材料及其制备方法。

背景技术:

1、充电桩线缆作为新能源汽车的重要配套设施,与传统的线缆材料相比,其使用环境和安全性要求更高,因此对充电桩线缆的包覆材料也提出了更高的要求。

2、目前充电桩线缆的包覆材料主要有两种:一种是聚氯乙烯(pvc)为基材的弹性体材料,例如:专利cn104194220a中公开的一种电动汽车充电桩用pvc弹性体材料,虽然该弹性体材料具有较好的性能,能基本满足充电桩线缆的使用要求且价格较为低廉;但是pvc弹性体燃烧时生烟量大,不符合环保的趋势,使pvc基弹性体材料的使用大大受限。

3、另一种是以热塑性聚氨酯弹性体(tpu)为基材的弹性材料,该材料易加工,硬度范围宽,性能较优异,符合环保的要求;但是tpu本身属于易燃材料,为了达到充分的阻燃效果,需要加入大量的无卤阻燃剂,该类阻燃剂能够抑制燃烧或减缓火焰蔓延速度,但是大量添加会对材料的力学等性能产生很大的影响,并且填料与聚合物之间的相容性一般较差,液体阻燃剂易析出。此外,tpu材料的耐热性和力学性能也需要进一步提升。

技术实现思路

1、本发明的目的是提供一种用于充电桩线缆的高强度tpu材料,通过反应将阻燃基团接枝到聚氨酯分子链上,从根本上解决了阻燃剂与基体之间相容性差的问题,提升了tpu材料的阻燃效果,并通过端羟丁基封端的聚二甲基硅氧烷的加入、交联反应和两段螺杆连接挤出工艺提升了tpu材料的耐热性和力学性能;本发明还提供其制备方法。

2、本发明所述的用于充电桩线缆的高强度tpu材料,包括以下质量份数的原料:

3、混合多元醇50-70份,

4、异氰酸酯25-40份,

5、复合扩链剂5-10份,

6、抗氧剂0.1-0.3份,

7、耐水解剂0.05-0.2份,

8、催化剂0.02-0.1份,

9、分散剂0.01-0.03份,

10、协效阻燃剂0.005-0.01份,

11、紫外吸收剂0.05-0.3份;

12、所述混合多元醇为聚己内酯二醇(pcl)、聚四亚甲基醚二醇(ptmg)中的至少一种与端羟丁基封端的聚二甲基硅氧烷(pdms)混合;

13、所述复合扩链剂为85-99wt.%的1,4-丁二醇(bdo)和1-15wt.%的三羟甲基丙烷(tmp)复合;

14、所述异氰酸酯为90-95wt.%的二苯基甲烷二异氰酸酯(mdi)和5-10wt.%的二环己基甲烷二异氰酸酯(hmdi)的混合物;

15、所述协效阻燃剂为硅烷偶联剂改性纳米sb2o3粉体。

16、优选的,所述聚己内酯二醇和聚四亚甲基醚二醇的数均分子量为500-2000。

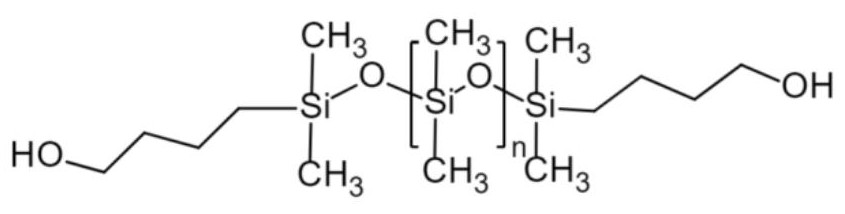

17、优选的,所述端羟丁基封端的聚二甲基硅氧烷的数均分子量为1500-2000,结构式如下:

18、。

19、优选的,所述混合多元醇中,端羟丁基封端的聚二甲基硅氧烷的质量百分比为5-15%。

20、优选的,所述硅烷偶联剂改性纳米sb2o3粉体中,纳米sb2o3粉体的平均粒径在30-50nm之间。

21、硅烷偶联剂改性的目的是改善纳米sb2o3粉体的分散性和相容性。其中,硅烷偶联剂采用市售硅烷偶联剂型号均可,例如硅烷偶联剂kh-550、硅烷偶联剂kh-560等,其型号的改变对改性效果无明显影响;硅烷偶联剂的使用量为纳米sb2o3粉体质量的0.05-0.2%,在该用量范围内均能起到较好的改性效果。

22、在一种实施方式中,所述硅烷偶联剂改性纳米sb2o3粉体的制备方法如下:

23、将平均粒径在30-50nm之间的纳米sb2o3粉体、硅烷偶联剂kh-550、无水乙醇按照质量比1:0.05:2共同置于球磨罐中,在转速500r/min条件下球磨10h,然后真空干燥,得到硅烷偶联剂改性纳米sb2o3粉体。

24、优选的,所述抗氧剂为亚磷酸酯类抗氧剂;进一步优选为亚磷酸三(2,4-二叔丁基苯基)酯。

25、优选的,所述耐水解剂为碳化二亚胺。

26、优选的,所述催化剂为有机锡催化剂;进一步优选为辛酸亚锡。

27、优选的,所述分散剂为硬脂酸单甘油酯、三硬脂酸甘油酯、硬脂酸钡、硬脂酸钙中的至少一种;进一步优选为质量比1:1.5的硬脂酸单甘油酯和三硬脂酸甘油酯的混合物。

28、优选的,所述紫外吸收剂为n-(乙氧基羰基苯基)-n'-甲基-n'-苯基脒(uv-1)、n-(乙氧基羰基苯基)-n'-乙基-n'-苯基甲脒(uv-2)、邻羟基苯甲酸苯酯、2-(2'-羟基-5'-甲基苯基)苯并三氮唑(uv-p)、2,4-二羟基二苯甲酮(uv-o)、2-羟基-4-甲氧基二苯甲酮(uv-9)、2-羟基-4-正辛氧基二苯甲酮(uv-531)中的至少一种;进一步优选为n-(乙氧基羰基苯基)-n'-甲基-n'-苯基脒(uv-1)。

29、本发明所述的用于充电桩线缆的高强度tpu材料的制备方法,包括以下步骤:

30、采用中双轴双螺杆和长双轴双螺杆连接的两段式双螺杆挤出机进行连续聚合反应,先将抗氧剂、耐水解剂、分散剂、协效阻燃剂、紫外吸收剂加到混合多元醇中,与部分异氰酸酯和催化剂在中双轴双螺杆内进行预聚反应,得到预聚物;再将预聚物输送至长双轴双螺杆内,与剩余异氰酸酯和复合扩链剂进行聚合反应,经水下切造粒得到用于充电桩线缆的高强度tpu材料。

31、优选的,中双轴双螺杆分四个温区,从第一区到第四区的温度依次为180℃、185℃、185℃、190℃;主机转速为180r/min。

32、优选的,长双轴双螺杆分十四个温区,从第一区到第十四区的温度依次为190℃、195℃、200℃、205℃、200℃、195℃、185℃、180℃、165℃、165℃、165℃、165℃、180℃、190℃;模头出口温度为215℃;主机转速为210r/min。

33、在一种实施方式中,所述用于充电桩线缆的高强度tpu材料的制备方法,具体包括以下步骤:

34、(1)将抗氧剂、耐水解剂、分散剂、协效阻燃剂、紫外吸收剂加到混合多元醇里,通过搅拌头混合,经混合器灌注到中双轴双螺杆第一区,催化剂由另一台设备连续灌注注入中双轴双螺杆的混合器,1/2量的异氰酸酯灌注到中双轴双螺杆第一区,在中双轴双螺杆内进行预聚反应,得到预聚物;中双轴双螺杆共四个主机筒加热温区,各区分段加热控温,从第一区到第四区的温度依次为180℃、185℃、185℃、190℃,主机转速180r/min;

35、(2)预聚物经中双轴双螺杆输送至长双轴双螺杆主机筒第一区,扩链剂灌注到长双轴双螺杆主机筒第一区,剩余1/2量的异氰酸酯灌注到长双轴双螺杆主机筒第二区,在长双轴双螺杆内进行聚合反应,经水下切造粒、干燥,得到用于充电桩线缆的高强度tpu材料;长双轴双螺杆共十四个主机筒加热温区,各区分段加热控温,从第一区到第十四区的温度依次为190℃、195℃、200℃、205℃、200℃、195℃、185℃、180℃、165℃、165℃、165℃、165℃、180℃、190℃,模头出口温度为215℃,主机转速为210r/min。

36、与现有技术相比,本发明的有益效果如下:

37、(1)本发明采用聚己内酯二醇、聚四亚甲基醚二醇中的至少一种与端羟丁基封端的聚二甲基硅氧烷混合作为软段,合成含硅嵌段tpu,促进聚氨酯的微相分离,提升聚氨酯材料的耐水性和力学性能;

38、(2)本发明通过加入硅烷偶联剂改性纳米sb2o3粉体作为协效阻燃剂,有效提高了聚氨酯材料的阻燃性,且硅烷偶联剂改性纳米sb2o3粉体与聚氨酯可以通过反应接枝到聚氨酯分子链上,从根本上解决了阻燃剂与基体之间相容性差的问题,同时提高了聚氨酯材料的耐热性和阻燃效果;

39、(3)本发明采用小分子二醇与三羟甲基丙烷混合作为扩链剂,通过交联反应进一步提升聚氨酯材料的力学性能;

40、(4)本发明采用少量的hmdi和mdi混合,在确保tpu材料力学性能的基础上,可以提高tpu材料的透明性和耐黄变性;

41、(5)本发明采用中双轴双螺杆和长双轴双螺杆连接的生产工艺,通过中双轴双螺杆预聚反应输送,长双轴双螺杆输送混炼聚合反应,连续生产,大大提高了材料的稳定性和加工性能,生产效率高,安全环保,同时两段螺杆挤出工艺使聚氨酯的分子链段分布更加均匀,得到的聚氨酯分子链更长,提高了材料的力学性能。

- 还没有人留言评论。精彩留言会获得点赞!