一种多酶模块化反应器、制备方法及其应用

本发明属于多酶反应器领域,具体涉及一种多酶模块化反应器及其制备方法,还涉及该多酶模块化反应器在有机酸与有机胺同步合成中的应用。

背景技术:

1、生物制造具有低碳循环、绿色清洁等特征,在化工、医药、能源、食品和农业领域应用广泛,具有巨大的经济潜力和研究价值,产生了显著的经济和社会效益,推动了传统产业的转型升级。生物制造以生物质为原料,通过微生物或酶催化转化技术,合成高价值化学品,具有广阔的发展前景。

2、生物脱羧反应技术路线优势明显,与化学脱羧相比,其反应条件更温和、选择性更高,过程也绿色友好,如戊二胺、丁二胺和乙醇胺等大多数都是氨基酸及其衍生物通过生物脱羧获得。

3、赖氨酸脱羧酶(lysine decarboxylase,cada)通过生物脱羧可以将l-赖氨酸直接转化为1,5-戊二胺,同时释放co2;甲酸脱氢酶(formate dehydrogenase,fdh)将co2还原成甲酸,适合耦合氨基酸脱羧生成胺类化合物。但是,生物脱羧反应如赖氨酸脱羧酶催化l-赖氨酸脱羧生成戊二胺时,快速释放的co2难以迅速地在纳米空间内被完全捕捉,导致碳损失,原子经济性降低,导致甲酸得率不高。另外,脱羧后催化微环境迅速碱化,易致使甲酸脱氢酶活性和nadh再生能力下降,进一步造成甲酸得率下降。此外,脱羧反应后溶液呈碱性,需要加入大量外源酸维持生物催化反应的中性环境,产品分离时又要加入碱游离,产生大量废弃盐,环境压力大。

技术实现思路

1、针对现有技术中赖氨酸脱羧酶催化脱羧反应时释放co2,导致碳损失以及催化微环境迅速碱化致使甲酸脱氢酶活性和nadh再生能力下降而导致产物得率低的问题,本发明目的在于提供一种多酶模块化反应器、制备方法及其在有机酸与有机胺同步合成中的应用。

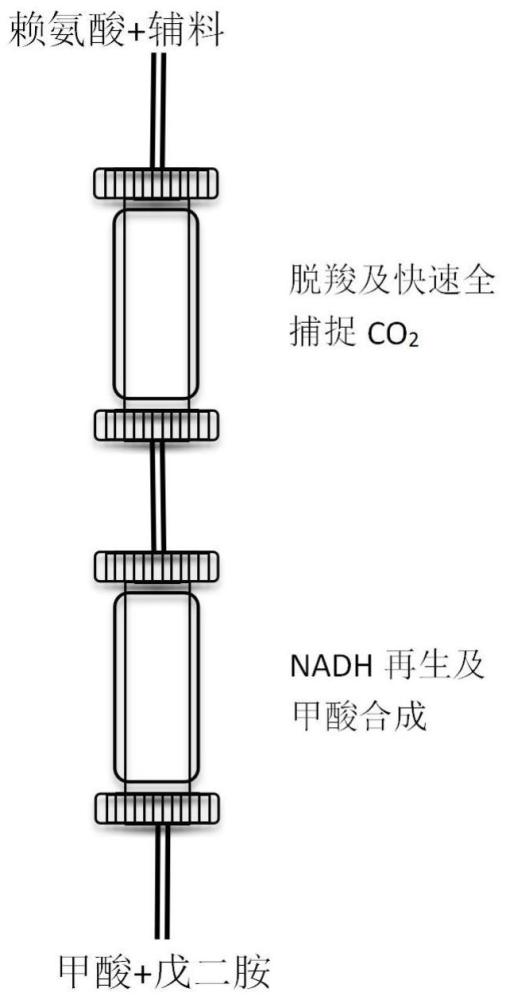

2、本发明采用将不同催化反应阶段用的酶分别固定并有序布置,制成多酶模块化反应器,促进co2快速全捕捉避免生物脱羧co2溢出,解决甲酸得率低的问题,同时模块化设置能够避免生物脱羧引起的催化微环境迅速碱化对nadh再生和甲酸合成的抑制,反应条件温和,选择性高,过程绿色友好,在不影响生物脱羧的前提下,避免生物脱羧过程中的碳损失以及微环境迅速碱化对酶活性的抑制,提高了产物得率。

3、基于上述目的,本发明采用的技术方案如下:

4、第一方面,本发明提供一种用于戊二胺和甲酸同步合成的多酶模块化反应器,多酶模块化反应器包括按照催化序列依次连接的第一模块化反应单元和第二模块化反应单元,第一模块化反应单元中同步固定有赖氨酸脱羧酶和碳酸酐酶,赖氨酸脱羧酶和碳酸酐酶的质量比为(0.1~10):1;第二模块化反应单元中同步固定甲酸脱氢酶和谷氨酸脱氢酶,甲酸脱氢酶和谷氨酸脱氢酶的质量比为(0.1~10):1。

5、本发明利用赖氨酸脱羧酶和碳酸酐酶共固定,使生物脱羧产生的大量co2通过碳酸酐酶(carbonic anhydrase,ca)将co2转化为hco3-,从而减少co2的释放,可以降低其对载体材料的冲击及酶活性的负面影响。为解决nadh再生能力下降问题,利用甲酸脱氢酶和谷氨酸脱氢酶共固定,谷氨酸脱氢酶可以提供nadh再生,综合提高甲酸合成效率。

6、本发明按照催化序列将赖氨酸脱羧酶和碳酸酐酶、甲酸脱氢酶和谷氨酸脱氢酶分别固定于两个不同的模块化反应单元,有效避免多酶级联过程中不同反应之间的相互干扰,提高了反应效率,避免生物脱羧co2溢出,降低原子碳损失,解决甲酸得率低的问题,通过调控反应参数,本发明甲酸得率可高达67%,戊二胺的得率可高达95%。

7、优选地,赖氨酸脱羧酶和碳酸酐酶的质量比为(0.3~3):1;甲酸脱氢酶和谷氨酸脱氢酶的质量比为(0.3~3):1。

8、经实验发现,当赖氨酸脱羧酶和碳酸酐酶的质量比为(0.3~3):1时,尤其当其比例为1:1时,戊二胺和甲酸的得率均相对较高。当甲酸脱氢酶和谷氨酸脱氢酶的质量比为(0.3~3):1时,合成的戊二胺的得率相对较高尤其是当两者重量比为2:1时,甲酸的得率也相对较高。

9、第二方面,本发明提供一种上述多酶模块化反应器的制备方法,包括如下步骤:

10、s1:赖氨酸脱羧酶和碳酸酐酶的酶颗粒的制备

11、将赖氨酸脱羧酶与碳酸酐酶按照上述质量比混合溶于水中,加入咪唑类化合物和金属离子源搅匀后,再加入有机胺、孔修饰剂和亲水试剂形成酶混合液,经搅拌负载、离心、洗涤、干燥制得含有赖氨酸脱羧酶和碳酸酐酶的酶颗粒;

12、s2:甲酸脱氢酶和谷氨酸脱氢酶的酶颗粒的制备

13、将甲酸脱氢酶和谷氨酸脱氢酶按照上述质量比混合溶于水中,加入咪唑类化合物和金属离子源搅匀后,再加入有机胺、孔修饰剂形成酶混合液,经搅拌负载、离心、洗涤、干燥制得含有甲酸脱氢酶和谷氨酸脱氢酶的酶颗粒;

14、s3:多酶模块化反应器的制备

15、以具有内径为0.1~100mm中空通道的反应柱作为模块化反应单元的反应容器;将步骤s1、s2制备的酶颗粒分别与载体材料混合制成固定化酶颗粒,再分别填充于反应柱的中空通道,分别制得第一模块化反应单元和第二模块化反应单元;按照催化序列将第一模块化反应单元与第二模块化反应单元串联形成多酶模块化反应器。

16、优选地,咪唑类化合物包括二甲基咪唑、巯基咪唑、乙基咪唑、羧基咪唑中的至少一种;金属离子源包括钴离子源、铜离子源、锌离子源中的至少一种;有机胺为聚丙烯酰胺或聚乙烯亚胺,孔修饰剂为十六烷基三甲基溴化铵(ctab)或聚乙烯吡咯烷酮(pvp),亲水试剂为聚乙二醇。

17、优选地,步骤s3中载体材料由如下方法制得:

18、将脱氧胆酸钠和锌离子源(如氯化锌)分散于水中,形成含浓度为50~200mm的脱氧胆酸钠和浓度为20~50mm的锌离子源(如氯化锌)的混合液,将上述混合液以500rpm搅拌混匀1h,经冷冻干燥制成上述载体材料。

19、优选地,步骤s1酶混合液中赖氨酸脱羧酶的浓度为1~3mg/ml,碳酸酐酶的浓度为1~3mg/ml;咪唑类化合物的浓度为50~200mm;金属离子源的浓度为20~100mm;孔修饰剂的浓度为5~30mg/ml;亲水试剂的浓度为10~50mg/ml。

20、优选地,步骤s2酶混合液中甲酸脱氢酶的浓度为1~3mg/ml,谷氨酸脱氢酶的浓度为1~3mg/ml;咪唑类化合物的浓度为50~200mm;金属离子源的浓度为20~100mm;有机胺的浓度为10~50mg/ml;孔修饰剂的浓度为25~45mg/ml。

21、优选地,步骤s3固定化酶颗粒中酶颗粒与载体材料的重量比为1~3:1。

22、第三方面,本发明提供一种利用上述多酶模块化反应器同步合成戊二胺和甲酸的方法,包括如下步骤:

23、向上述多酶模块化反应器的始端以1~100ml/min的速率通入含50~200g/l l-赖氨酸盐溶液的底物溶液,于30~40℃、ph为4.5~7.5、反应压力为1~3个大气压的反应条件下进行酶促反应,同步合成戊二胺和甲酸。

24、优选地,底物溶液中还5~20mm的nadh和0~1mm的磷酸吡哆醛(plp),戊二胺的得率高达95%,甲酸的得率高达67%。

25、与现有技术相比,本发明的有益效果如下:

26、本发明以赖氨酸为反应底物,按照依次经赖氨酸脱羧酶、碳酸酐酶、甲酸脱氢酶和谷氨酸脱氢酶催化合成戊二胺和甲酸的催化序列,分别构建赖氨酸脱羧酶和碳酸酐酶的固定化酶颗粒以及甲酸脱氢酶和谷氨酸脱氢酶的固定化酶颗粒,并将两种固定化酶颗粒分别构建为不同的模块化反应单元,通过有序串联分布制成多酶模块反应器,有效避免多酶级联过程中不同反应之间的相互干扰,提高了反应效率。

27、本发明采用将两种不同功能的固定化酶颗粒进行有序布置,制备成多酶模块化反应器,促进co2快速全捕捉避免生物脱羧co2溢出,避免生物脱羧引起的催化微环境迅速碱化对nadh再生和甲酸合成的抑制,解决甲酸得率低的问题。反应条件温和,选择性高,过程绿色友好,在不影响生物脱羧的前提下,避免生物脱羧过程中的碳损失以及微环境迅速碱化对酶活性的抑制,提高了产物得率。由本发明多酶模块化反应器结合适宜的反应条件,使得戊二胺的得率高达95%,甲酸的得率高达67%。

- 还没有人留言评论。精彩留言会获得点赞!