一种多重交联网络聚硅氧烷/酚醛耐高温杂化树脂的制备方法

本发明涉及一种多重交联网络聚硅氧烷/酚醛耐高温杂化树脂的制备方法。

背景技术:

1、聚硅氧烷及酚醛树脂是典型的耐高温树脂,可用于制备耐高温胶黏剂、热防护材料等。而酚醛树脂易热氧化降解,将聚硅氧烷与酚醛树脂制备成杂化材料,可使树脂具有较高的热稳定性。目前,制备聚硅氧烷/酚醛杂化树脂仍存在一些问题:1)传统硅树脂的线形单元的成环降解反应降低了热稳定性;2)聚硅氧烷与酚醛的相容性差。以上问题导致聚硅氧烷与酚醛体系出现宏观相分离、热稳定性差的结果,制约了材料在耐高温热防护领域的应用。

技术实现思路

1、本发明基于聚硅氧烷/酚醛耐高温杂化树脂体系中存在的问题,提出了一种制备无宏观相分离,在不同树脂间形成多重交联网络结构的聚硅氧烷/酚醛耐高温杂化树脂的方法,抑制树脂热降解反应,提高树脂的热稳定性。本发明采用单取代硅烷及1,2-二(三乙氧基硅基)乙烷为聚硅氧烷单体,避免线形硅氧烷单元的成环降解,提高聚硅氧烷的热稳定性。通过氨基硅烷、硼硅氧烷与酚醛、聚硅氧烷的共聚反应,在聚硅氧烷及酚醛之间形成化学键及分子间相互作用,形成多重交联网络结构,提高杂化树脂的相容性和热稳定性。本发明所制备的聚硅氧烷/酚醛杂化树脂抑制了宏观相分离,且在高温下具有较高的质量保留率。

2、为实现上述目的,本发明采取的技术方案如下:

3、一种多重交联网络聚硅氧烷/酚醛耐高温杂化树脂的制备方法,合成聚硅氧烷、酚醛预聚体,通过杂硼硅氧烷、氨基硅烷与以上预聚体进行共聚反应,制备含多重交联网络杂化树脂,所制备的杂化树脂具有反应条件温和、耐高温的特性。所述方法包括如下步骤:

4、步骤一:硅烷单体按照不同摩尔比例加入到反应瓶中,反应瓶安装回流冷凝管,在20~30℃下边搅拌边滴加催化剂,滴加速度为1~10ml/min,催化剂滴加结束后升温至55~75℃下搅拌0.5~3h,然后停止搅拌在室温下冷却,得到a溶液;

5、步骤二:硅烷单体按照不同摩尔比例加入到反应瓶中,在20~30℃下将硼酸加入到硅烷单体中,然后搅拌15~24h,室温静置13~62h,得到液体b;

6、步骤三:反应瓶上安装回流冷凝管,依次将乙醇和间苯二酚加入到反应瓶中,在25~50℃下搅拌形成溶液,再将对苯二甲醛加入到间苯二酚和乙醇的溶液中,升温至60~75℃搅拌直至间苯二酚完全溶解,然后在以上溶液中加入对甲苯磺酸水溶液或者加入聚乙烯亚胺水溶液,继续搅拌0.5~5h,反应结束停止搅拌,在室温下冷却,得到酚醛预聚体;

7、步骤四:在20~30℃下将氨基硅烷加入到步骤三得到的酚醛预聚体溶液中,在该温度下搅拌5~10min,得到c溶液;

8、步骤五:将步骤一得到的a溶液与步骤四得到的c溶液混合,在20~30℃下搅拌5~15min,得到d溶液;

9、步骤六:将步骤二得到的液体b与步骤五得到的d溶液在20~30℃下混合,搅拌5~15min,然后在50~70℃加热0.5~2h,得到e溶液;

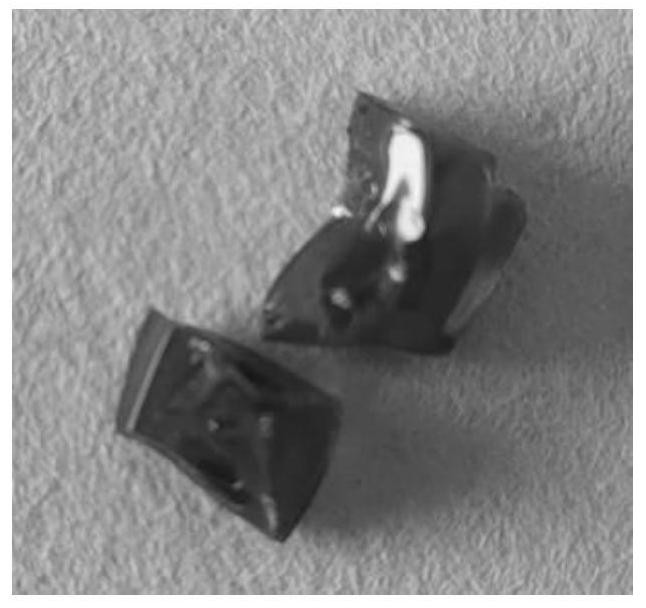

10、步骤七:将步骤六得到的e溶液在40~50℃下减压蒸馏去除部分溶剂,然后在55~65℃下加热15~30h,去除挥发物,继续在70~160℃间加热至形成固体。

11、本发明中,多重交联网络聚硅氧烷/酚醛耐高温杂化树脂的设计原理为:本发明采用含单取代基的硅烷及1,2-二(三乙氧基硅基)乙烷合成聚硅氧烷,避免了传统聚硅氧烷树脂中线形链段的成环降解。采用杂硼硅氧烷及氨基硅烷与聚硅氧烷和酚醛反应,在聚硅氧烷和酚醛分子间形成化学键以及分子间相互作用,形成杂硼聚硅氧烷交联网络、酚醛交联网络及聚硅氧烷/酚醛共聚网络的多重交联网络杂化树脂,抑制体系的相分离和降解反应,提高热稳定性。

12、进一步地,步骤一中,所述硅烷单体为甲基三乙氧基硅烷、苯基三乙氧基硅烷、1,2-二(三乙氧基硅基)乙烷,甲基三乙氧基硅烷、苯基三乙氧基硅烷、1,2-二(三乙氧基硅基)乙烷的摩尔比例为1:0.1~0.5:0.1~2。

13、进一步地,步骤一中,所述催化剂为对甲苯磺酸的水溶液,初始浓度为0.01~0.05mol/l,对甲苯磺酸水溶液中的水与硅烷单体的摩尔比例为3~5:1。

14、进一步地,步骤二中,所述硅烷单体为甲基三乙氧基硅烷(或乙烯基三乙氧基硅烷)与苯基三乙氧基硅烷,甲基三乙氧基硅烷(或乙烯基三乙氧基硅烷):苯基三乙氧基硅烷的摩尔比例为1:0.01~0.25,硼酸与硅烷单体摩尔比例为1:2~10。

15、进一步地,步骤三中,所述对甲苯磺酸水溶液加入前的初始浓度为0.01mol/l~0.06mol/l,对甲苯磺酸水溶液与乙醇的质量比例为1:5~25,或者加入聚乙烯亚胺水溶液,聚乙烯亚胺水溶液加入前的初始质量浓度为0.5~3.5%,聚乙烯亚胺水溶液与乙醇的质量比例为1:3~25,间苯二酚与对苯二甲醛摩尔比例为1.7~1.1:1,间苯二酚与对苯二甲醛的总质量与乙醇的质量比为1:1.5~8。

16、进一步地,步骤四中,所述氨基硅烷的类型为γ-氨丙基甲基二乙氧基硅烷或3-氨丙基三乙氧基硅烷,氨基硅烷与酚醛预聚体溶液的质量比为1.5~5:100。

17、进一步地,步骤五中,所述a溶液与c溶液的质量比为1:1~8。

18、进一步地,步骤六中,所述液体b与d溶液的质量比为1:4~15。

19、进一步地,步骤七中,所述减压蒸馏前后液体的质量比为1.4~1.2:1。

20、进一步地,步骤七中,所述在70~160℃间加热至形成固体具体为:70℃下加热0.5h~1.5h,80℃加热0.5h~1.5h,90℃加热0.5h~1.5h,100℃加热0.5h~1.5h,110℃~160℃加热0.5h~6h。

21、相比于现有技术,本发明具有如下优点:

22、(1)本发明制备的聚硅氧烷避免了传统聚硅氧烷中线形链段在高温下出现成环降解的问题,提高了树脂的热稳定性。

23、(2)本发明采用对甲苯磺酸为催化剂合成聚硅氧烷及酚醛树脂预聚体,该催化剂可有效催化硅烷及对苯二甲醛-间苯二酚的预聚反应。与易挥发的盐酸或氨水为催化剂比较,对甲苯磺酸在反应中不易损失,使反应具有稳定性。采用该催化剂制备的酚醛树脂在氮气下800℃的质量保留率可达到65%,具有良好的热稳定性。

24、(3)本发明也可采用聚乙烯亚胺的氨基与酚醛反应,形成交联结构,促进酚醛的预聚和固化反应。并且聚乙烯亚胺在合成反应中不易损失,使反应具有可控性。本发明采用聚乙烯亚胺与酚醛反应制备的树脂在氮气下800℃的质量保留率约为57%,具有良好的热稳定性。

25、(4)本发明所制备的杂化树脂通过氨基硅烷、杂硼硅氧烷与聚硅氧烷、酚醛共聚反应,形成含杂元素的多重交联网络结构,抑制了不同树脂体系的相分离,降低了分子链的热运动能力,提高了杂化树脂的热稳定性。本发明制备的聚硅氧烷/酚醛杂化树脂在氮气下800℃的质量保留率比酚醛树脂提高了约为10%~20%。空气下酚醛树脂在800℃几乎完全降解,而聚硅氧烷/酚醛杂化树脂在空气下800℃的质量保留率约为20~35%。

26、(5)本发明杂化树脂预聚体的合成反应温度小于80℃,固化温度最高为160℃,材料制备温度较低,具有实用价值。

- 还没有人留言评论。精彩留言会获得点赞!