一种高度耐磨高耐热热塑性聚氨酯材料及其制备方法和应用与流程

本发明属于新材料,具体涉及一种高度耐磨高耐热热塑性聚氨酯材料及其制备方法和应用。

背景技术:

1、随着新能源汽车的普及,其配套的硬件设备也向工业界提出了较大的需求。其中,充电桩是需求量最大的硬件设备。充电桩的使用寿命通常需要不小于3年,否则将会无法产生经济效益。充电桩的各部件中,损坏率最高的则是充电桩的充电线缆。

2、充电线缆由于会频繁地被移动,拉扯,摩擦,因此其外被高分子材料极容易遭到破坏,如pvc材料的脆断,tpe材料的受热开裂等。因此,为提高线缆的使用寿命,中高端的线缆会采用tpu材料作为外被材料,从而保证使用寿命,tpu材料拥有强度高,不易磨损,不易撕裂,耐化学性优秀的特点,被广泛使用。

3、然而,随着tpu护套线缆推出市面后的几年时间,厂商们发现了tpu材料实际上并没有想象中的耐用。原因是充电桩线缆均需要带有阻燃性能,而阻燃剂作为刚性粉末,添加到tpu材料后,会引发tpu材料失去自润滑性能,且容易受力发白,甚至使得tpu线缆非常容易被刮伤。这是在现有技术体系下无法调解的矛盾。

4、同时,目前市面对直流快充充电桩的需求量正在日益增大。随着直流充电的电流逐渐增大,其线缆发热的现象变得愈加强烈,因此对于电缆料的耐热性提出了更高的要求。而尽管绝缘材料会使用交联聚乙烯等耐热材料,线缆结构中也会加入油冷管等控温措施,事实上在日常生活中,外被材料还是时常由于受热而加速老化,出现1年左右就开裂的现象。因此,对于外被材料的耐热性进行发明创造,是符合市场风向需求的重要举措。

技术实现思路

1、为解决现有技术中的上述问题,本发明提供了一种高度耐磨高耐热热塑性聚氨酯材料及其制备方法和应用,通过在传统tpu材料中引入天然橡胶体系,有效提升了tpu材料在作为充电桩外被料使用时的耐热性与耐磨性。

2、为实现上述目的,本发明提供了如下技术方案:

3、本发明的技术方案之一:一种高度耐磨高耐热热塑性聚氨酯材料,原料由70~73wt%的85a聚醚型tpu材料、5~9wt%的天然橡胶生胶、8~12wt%的无机次磷酸铝、8~12wt%的三聚氰胺氰尿酸盐、0.2~0.4wt%的抗氧剂、0.1~0.3wt%的过氧化物交联剂、0.04~0.06wt%的助交联剂和0.4~0.6wt%的偶联剂组成,所有原料质量百分比之和为100wt%。

4、作为本发明的优选方案,所述高度耐磨高耐热热塑性聚氨酯材料的原料由71.95wt%的85a聚醚型tpu材料、7wt%的天然橡胶生胶、10wt%的无机次磷酸铝、10wt%的三聚氰胺氰尿酸盐、0.3wt%的抗氧剂、0.2wt%的过氧化物交联剂、0.05wt%的助交联剂和0.5wt%的偶联剂组成。

5、作为本发明的优选方案,所述85a聚醚型tpu材料在190℃/5kg测试时熔融指数为6~12g/10min;所述无机次磷酸铝与三聚氰胺氰尿酸盐均无表面处理;所述天然橡胶生胶纯度为3l或以上等级;所述抗氧剂为受阻酚类抗氧剂,优选为抗氧剂1010;所述过氧化物交联剂为过氧化二异丙苯(dcp)、过氧化苯甲酰(bpo)、1,1-二叔丁基过氧基-3,3,5-三甲基环己烷(bpmc)、2,5-二甲基- 2,5-双(叔丁基过氧基)己烷(dbpmh)和1,3-双(叔丁过氧异丙基)苯(bipb)中的一种或多种;所述助交联剂为三丙烯酸三羟甲基丙烷酯(tmpta)、三甲基丙烯酸三羟甲基丙烷酯(tmptama)、氰尿酸三烯丙酯(tac)和异氰尿酸三烯丙酯(taic)中的一种或多种;所述偶联剂为kh-550和/或a172。

6、作为本发明的优选方案,所述过氧化物交联剂为dcp,所述助交联剂为taic,所述偶联剂为kh-550。

7、本发明的技术方案之二:一种根据上述所述的高度耐磨高耐热热塑性聚氨酯材料的制备方法,包括以下步骤:

8、(1)按照质量百分比称取各原料,首先将85a聚醚型tpu材料、无机次磷酸铝、三聚氰胺氰尿酸盐及抗氧剂进行双螺杆挤出,得到半成品胶粒;

9、(2)将天然橡胶生胶、过氧化物交联剂、助交联剂、偶联剂及步骤(1)制备得到的半成品胶粒再次进行双螺杆挤出,得到所述高度耐磨高耐热热塑性聚氨酯材料。

10、作为本发明的优选方案,步骤(1)及步骤(2)中,所述双螺杆挤出的温度设置均为:机筒一区为138~142℃,机筒二区~五区均为143~147℃,机筒六区~十区均为148~152℃,机头温度为145~150℃。

11、作为本发明的优选方案,步骤(1)及步骤(2)中,所述双螺杆挤出的螺杆转速300~360rpm,主机电流控制在阈值的70~80%。

12、本发明的技术方案之三:一种根据上述所述的高度耐磨高耐热热塑性聚氨酯材料在制备汽车充电桩线缆外被材料中的应用。

13、本发明的技术方案之四:一种高度耐磨高耐热汽车充电桩线缆外被材料,采用上述所述的高度耐磨高耐热热塑性聚氨酯材料制备而成。

14、本发明的技术方案之五:一种根据上述所述的高度耐磨高耐热汽车充电桩线缆外被材料的制备方法,包括以下步骤:将所述高度耐磨高耐热热塑性聚氨酯材料进行押出,温度设置为:一区138~142℃,二区158~162℃,三区163~167℃,四区168~172℃,五区173~177℃,机头163~167℃,眼模158~162℃。

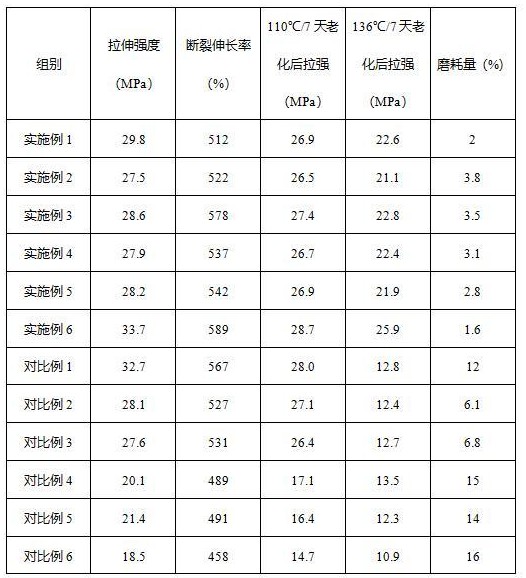

15、与现有技术相比,本发明具有以下有益效果:

16、tpu与天然橡胶复合体系先前未有先例,是因为一者是热塑性材料,另一者为热固性材料,两种材料在通常情况下无法同时在双螺杆挤出机中进行加工造粒,且更重要的是,需要使热固性材料不提前交联从而影响加工。而通过对基材的优选,工艺条件的优化等策略,本发明实现了二者的共同加工。

17、天然橡胶由于其热固性的特质,在本发明前,依照常理推断是无法应用于电线电缆行业的,例如,电线电缆行业从不使用浇注型聚氨酯,就是因为其作为热固性材料的特点(交联前为液体,交联后强度过大且由于网络结构而无法加工),根本无法应用于电缆生产中。且平常电线电缆行业中所常用的材料,均无法达到天然橡胶的优异性能。

18、本发明之所以选择天然橡胶,除了其本身的优异性能外,也充分考虑了其与基体热塑性树脂的相容性,天然橡胶生胶中的异戊二烯基团与tpu中的苯环、聚醚多元醇等链段均有较好相容性,因此能够与tpu材料适配,若是基体材料换成其它树脂,如tpee或pvc等,则无法实现本发明中的性能结果。

19、在本发明的优选方案中,通过对双螺杆挤出得到的高度耐磨高耐热热塑性聚氨酯材料继续采用一定强度的电子辐照处理一定的时间,进一步促进了所得材料的内部交联,使其性能进一步提升,显著提高了最终所得线缆外被材料的耐磨性与耐热性。

20、随着时代的发展,旧有的耐磨耐高温体系材料已经渐渐无法满足市场所提出的,日益快速增长的质量和性能需求了。本发明实际上提供了一种新的思路,即如何将热塑性材料和热固性材料结合在一起使用,从而满足更高的性能要求。

21、本发明通过在传统tpu材料中引入天然橡胶体系,有效提升了tpu材料在作为充电桩外被料使用时的耐热性与耐磨性。

- 还没有人留言评论。精彩留言会获得点赞!