一种锂离子电池隔膜用低灰分高分子量聚乙烯的制备方法与流程

本发明涉及聚乙烯制备,尤其涉及一种锂离子电池隔膜用低灰分高分子量聚乙烯的制备方法。

背景技术:

1、高分子量聚乙烯是一种线型结构的具有优异综合性能的热塑性工程塑料,普通聚乙烯的分子量一般在4万~12万,而高分子量聚乙烯可达到100~400万。随着分子量的大幅度升高,树脂的某些性能会发生突变,比如耐磨性佳;抗冲击性强,而且在低温时抗冲击强度仍保持较高数值;自润滑性好等。高分子量聚乙烯可以而且在取代碳钢、不锈钢、青铜等,在纺织、造纸、食品机械、运输、陶瓷、煤炭等领域得到广泛应用。

2、高分子量聚乙烯包括特高分子量聚乙烯和超高分子量聚乙烯。特高分子量聚乙烯一般指粘均分子量在30~150万范围的线性结构聚乙烯,超高分子量聚乙烯是粘均分子量大于150万的线性结构聚乙烯。根据高分子量聚乙烯分子量的不同,其应用也有所不同。如分子量>400万的高分子量聚乙烯树脂主要用于生产纤维;分子量在200~400万的高分子量聚乙烯树脂主要用于生产管材;分子量在50~150万的高分子量聚乙烯树脂,主要用于生产锂离子电池隔膜。

3、合成高分子量聚乙烯采用的催化剂通常是负载型z-n催化剂、负载型茂金属催化剂、负载型cr系催化剂等,载体是氯化镁、烷氧基镁或氧化硅等,在聚合时还需要加入助催化剂烷基铝或烷氧基铝,和/或外给电子体硅氧烷类化合物,催化剂活性组份是过渡金属盐或过渡金属配合物。载体、催化剂活性组份、助催化剂或外给电子体都保留在聚烯烃产品中,成为“灰分”残留在聚烯烃产品中。灰分含量的高低直接影响聚乙烯材料的性能和用途。

4、因此如何开发新的锂离子电池隔膜用低灰分高分子量聚乙烯的制备方法仍然是本领域的热点课题。

技术实现思路

1、本发明旨在提供一种锂离子电池隔膜用低灰分高分子量聚乙烯的制备方法,以解决背景技术存在的上述缺陷。

2、一种锂离子电池隔膜用低灰分高分子量聚乙烯的制备方法,包括如下步骤:

3、s1、将乙烯注入乙烯精制单元中,通过脱硫脱氯塔、脱co塔、脱氧塔和干燥塔除去杂质和水分,获得精制乙烯;

4、s2、将齐格勒纳塔催化剂和助催化剂注入催化剂预制单元中充分混合,获得催化剂组合物;

5、s3、将精制乙烯和催化剂组合物分别注入气相流化床反应器中,进行聚合反应,聚合温度控制在50-60℃,压力1.5-2.0mpa,气体流速控制在0.2-0.4m/s,停留时间2-3h;

6、s4、聚合物料排料进入淤浆反应器,在溶剂存在的情况下继续聚合反应,聚合温度控制在100-110℃,压力1-1.5mpa,物料停留时间在40-80min,料位控制在35-75%;

7、s5、排出的粉料进入脱气塔和干燥塔,脱除未反应的单体以及对粉末进行干燥,然后进入处理单元,使用含有少量水蒸气的氮气进行处理,以充分去除未消耗完的助催化剂的活性,最后获得所述高分子量聚乙烯粉料。

8、申请人发现,通过将气相反应器和淤浆反应器结合,将流化床气相反应到一定阶段的物料转移到淤浆反应器中,继续聚合反应,可以减少聚乙烯粉料中的低分子量组分,提高催化剂释放效率,减少灰分残留,提升最终产物的质量。申请人进一步意外地发现,通过控制气相流化床反应器和淤浆反应器的聚合温度、聚合压力、气体流速、停留时间等反应参数到一个特定的范围,可以出乎意料地进一步降低灰分。基于上述发现,完成本发明。

9、作为优选的技术方案,步骤s3中聚合温度控制在53-57℃,压力1.7-1.9mpa;步骤s4中聚合温度控制在103-107℃,压力1.2-1.4mpa。

10、所述齐格勒纳塔催化剂是以ti为活性中心,例如以醚类或酯类化合物为内给电子体,包括但不限于环丁基-1,1-二甲醇二甲醚、1,3-二醚类、1,3-丙二醇二甲醚、2,2-二异丁基-1,3-丙二醇二甲醚、环戊基-1,1-二甲醇二甲醚、1,3-二醇酯类化合物、邻苯二甲酸二正丁酯、苯二甲酸二异丁酯、苯甲酸乙酯、邻苯二甲酸二丁酯等,优选内给电子体为酯类化合物的齐格勒纳塔催化剂,最好是内给电子体为邻苯二甲酸二丁酯的齐格勒纳塔催化剂。

11、所述助催化剂包括但不限于三甲基铝、三乙基铝、三异丁基铝、一氯二异基铝等有机铝化合物,优选三乙基铝。

12、步骤s2中,助催化剂与齐格勒纳塔催化剂的摩尔比为10-200:1,优选为30-80:1。

13、步骤s4中,所述溶剂可选自己烷、庚烷、戊烷、异戊烷中的至少一种。根据最终产品特点,可以额外使用氢气调节mfr和相对分子质量及其分布。通过聚合料位控制下料程序,料位优选控制在55-65%。

14、本发明制备的高分子量聚乙烯,与常规高分子量聚乙烯相比具有优异的加工性能,且具有极低的灰分,可满足锂离子电池隔膜用材料的应用需要。本发明充分利用气相反应器与淤浆反应器的压差实现物料输送,节约能源,可以根据生产需要将反应器进行不同组合,满足不同产品生产需要。

技术特征:

1.一种锂离子电池隔膜用低灰分高分子量聚乙烯的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的方法,其特征在于,步骤s3中聚合温度控制在53-57℃,压力1.7-1.9mpa;步骤s4中聚合温度控制在103-107℃,压力1.2-1.4mpa。

3.如权利要求1所述的方法,其特征在于,所述齐格勒纳塔催化剂是以ti为活性中心,以醚类或酯类化合物为内给电子体。

4.如权利要求3所述的方法,其特征在于,所述内给电子体选自环丁基-1,1-二甲醇二甲醚、1,3-二醚类、1,3-丙二醇二甲醚、2,2-二异丁基-1,3-丙二醇二甲醚、环戊基-1,1-二甲醇二甲醚、1,3-二醇酯类化合物、邻苯二甲酸二正丁酯、苯二甲酸二异丁酯、苯甲酸乙酯、邻苯二甲酸二丁酯中的至少一种。

5.如权利要求3所述的方法,其特征在于,所述齐格勒纳塔催化剂是内给电子体为酯类化合物的齐格勒纳塔催化剂。

6.如权利要求5所述的方法,其特征在于,所述内给电子体为邻苯二甲酸二丁酯。

7.如权利要求1所述的方法,其特征在于,所述助催化剂选自三甲基铝、三乙基铝、三异丁基铝、一氯二异基铝中的至少一种。

8.如权利要求7所述的方法,其特征在于,所述助催化剂为三乙基铝。

9.如权利要求1所述的方法,其特征在于,步骤s2中,助催化剂与齐格勒纳塔催化剂的摩尔比为10-200:1。

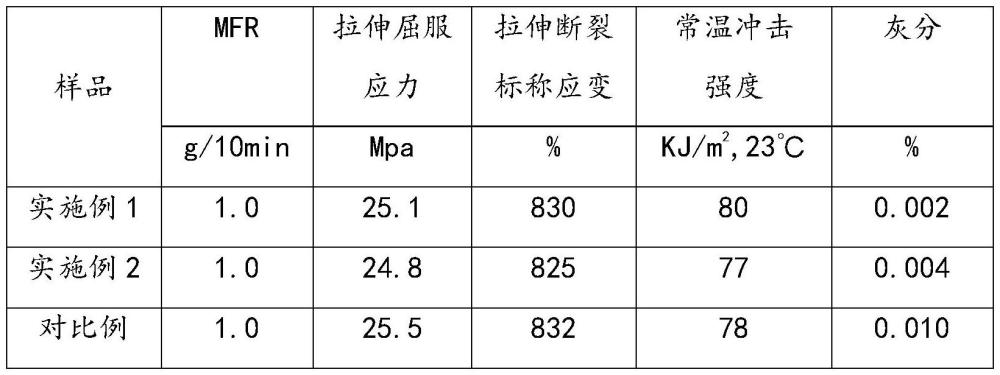

10.权利要求1-9任一项所述方法制备的低灰分高分子量聚乙烯,其特征在于,所述低灰分高分子量聚乙烯的灰分不大于0.005%。

技术总结

本发明提供了一种锂离子电池隔膜用低灰分高分子量聚乙烯的制备方法,包括将精制乙烯和催化剂组合物分别注入气相流化床反应器中进行聚合反应,聚合温度控制在50‑60℃,压力1.5‑2.0MPa,气体流速控制在0.2‑0.4m/s,停留时间2‑3h;聚合物料排料进入淤浆反应器,在溶剂存在的情况下继续聚合反应,聚合温度控制在100‑110℃,压力1‑1.5MPa,物料停留时间在40‑80mi n,料位控制在35‑75%;排出的粉料经处理后获得所述锂离子电池隔膜用低灰分高分子量聚乙烯粉料。本发明通过严格控制气相流化床反应器和淤浆反应器的反应参数在一个特定的范围,可获得低灰分的高分子量聚乙烯,满足锂离子电池隔膜用材料的应用需要。

技术研发人员:朱宇飞,王艳丽,董小攀,张娜,张文龙

受保护的技术使用者:朴烯晶新能源材料(上海)有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!