聚氨酯树脂和纤维增强复合材料及其制备方法和应用与流程

本发明属于高分子合成及纤维增强复合材料制备及应用领域,尤其涉及一种双组分聚氨酯树脂、采用该树脂的纤维增强复合材料及其制备方法和应用。

背景技术:

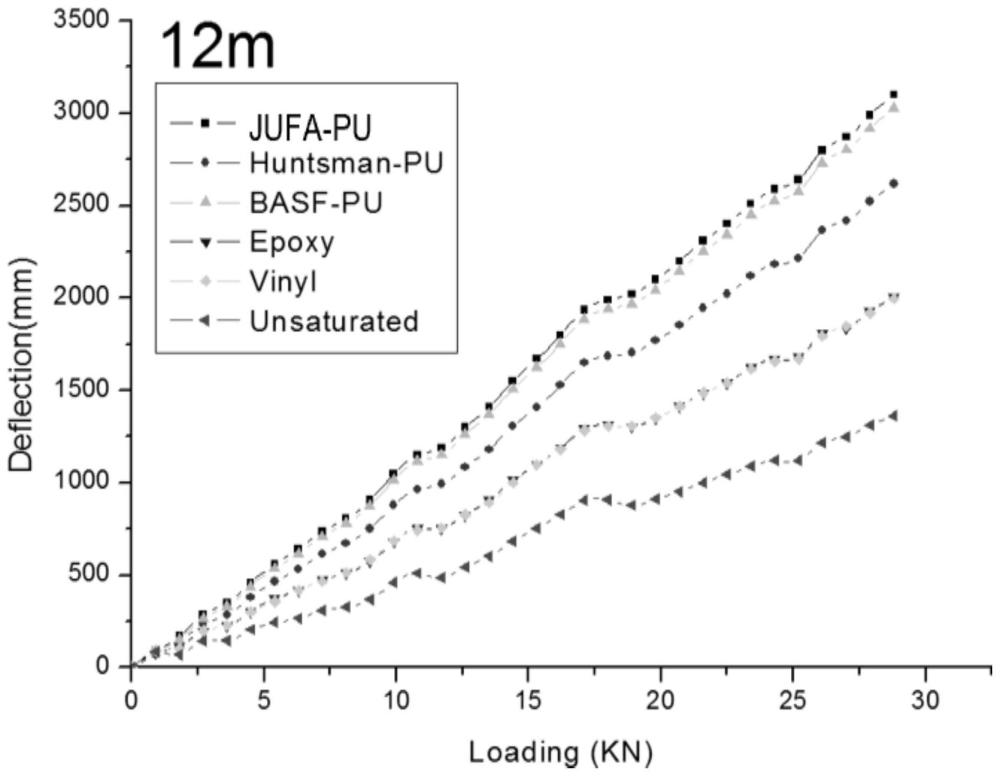

1、现有技术中,制造纤维增强复合材料使用的树脂主要有环氧树脂、不饱和聚酯树脂、乙烯基树脂、酚醛树脂等,这些树脂供应量大、工艺技术稳定,但也分别存在各种问题,如环氧树脂固化效率低,不饱和树脂、乙烯基树脂和酚醛树脂脆性大,力学性能难以提升,且由于大量使用苯乙烯和甲醛类物质存在着严重的环保问题。

2、随着聚氨酯树脂在复合材料领域逐渐得到广泛应用,以上问题得到很大的改善。聚氨酯树脂固化效率高,同样的拉挤工艺其生产效率可以达到环氧树脂的2倍;聚氨酯树脂不含任何有机溶剂,在进行缠绕等需要树脂完全暴露在空气中的工艺中,其车间无任何不愉快气味,且制品voc极低,表现出良好的环保性;此外,聚氨酯基复合材料整体力学性能也较传统产品有8%~10%提升。基于此,业界十分看好聚氨酯树脂在复合材料领域的应用前景,陆续出台了一系列标准,如gb/t 41491-2022《配网用复合材料杆塔》,jt/t 1034-2016《公路用聚氨酯复合电缆桥架》,jt/t571-2019《玻纤增强聚氨酯节能门窗》,t/cecs10019-2019《聚氨酯拉挤复合材料支架系统》等。

3、现有技术所生产聚氨酯主要采用双组分混合法。如美国专利us20040081830a1、中国专利cn201080054523.4、中国专利cn201510795935.8、中国专利cn202180049615.1等。

4、双组分混合法通常有两种技术路线。第一种,a组分包含活性氢化合物或活性氢化合物的混合物,以及催化剂、交联剂、表面活性剂、阻燃剂、增塑剂、填料等;b组分是多异氰酸酯组成的异氰酸酯组分。第二种,a组分包含活性氢化合物或活性氢化合物混合物,以及催化剂、交联剂、表面活性剂、阻燃剂、增塑剂、填料等;b组分是由多异氰酸酯的一部分与活性氢化合物反应形成二元异氰酸酯。

5、合成聚氨酯树脂的原料大多采用商业化的、可以直接采购的异氰酸酯组分,如多苯基甲烷多异氰酸酯,是以聚环氧丙烯醚多元醇辅以催化剂、脱模剂等助剂混合物为异氰酸酯反应物组分。两组分未混合时分别单独储存。两组分树脂混合后活性极高,可操作时间短,树脂发热变稠时间仅约3~5min,凝胶固化时间仅约5~30min,极大限制了聚氨酯树脂在传统复合材料工艺中的应用。为适应聚氨酯树脂特性,企业必须采购、安装专门的双组分注胶设备,生产时将树脂的2个组分分别储存在双组分注胶设备的2个料罐中,根据生产需要调节设备流量,使得聚氨酯树脂的两个组分在线混合并马上加热固化的方式使用。

6、现有的聚氨酯双组分混合法应用于复合材料生产的缺点在于:必须配套专用的双组分注胶设备,提高了生产成本;可操作时间短,增加了工艺控制的技术难度;两种组分混合之后如果不用完也会固化从而变成废料,增加了企业的生产成本;对潮气敏感导致树脂易发泡,从而使得最终的复合材料强度降低。此外,现有技术所生产的复合材料的纤维含量难以提高,影响了产品性能的进一步优化。

技术实现思路

1、为解决现有技术存在的问题,本发明采用“预聚体”法,通过预先反应消耗部分异氰酸酯及异氰酸酯反应物基团、引入丙烯酸酯类单体来调节粘度的方式,分别制备了低活性的异氰酸酯组分和异氰酸酯反应物组分,不仅树脂组分粘度可控、不易发泡,且极大延长了树脂发热及凝胶固化的可操作时间,拓宽了应用领域。

2、本发明目的在于提供一种聚氨酯树脂及纤维增强复合材料及其制备方法和应用,以解决现有聚氨酯树脂可操作时间短,应用工艺受限,且必须配套专用注胶设备的问题。

3、首先,本发明提供了一种聚氨酯树脂,包括b组分和a组分,所述的b组分含有具有反应性的异氰酸酯基团(—n=c=o),所述的a组分含有可同b组分中异氰酸酯基团发生化学反应的、具有活泼氢原子的羟基(-oh),所述的聚氨酯树脂由b组分和a组分混合而成。

4、其次,本发明还提供了一种如前所述的聚氨酯树脂的制备方法,包括如下步骤:

5、步骤s1:b组分的配制与合成;

6、b组分原料重量配比如下:

7、

8、合成工艺流程:将已真空除水的第一聚合物二元醇升温至60~90℃,按照异氰酸酯与羟基基团摩尔比≥2:1的比例加入第一异氰酸酯化合物,反应2~4h,得到中间体c;再根据比例,添加引发剂和防热老化助剂,并搅拌均匀,降温至60℃出料,得到b组分;其中,所述的中间体c为端异氰酸酯基预聚体;

9、步骤s2:a组分的配制与合成;

10、a组分原料重量配比如下:

11、

12、合成工艺流程:将已真空除水的第二聚合物二元醇升温至60~90℃,按照异氰酸酯与羟基基团摩尔比≥2:1的比例加入第二异氰酸酯化合物,反应2~4h,得到中间体d;继续加入不饱和单元醇,反应4~6h,得到中间体e;再根据比例,添加配方中的聚合物多元醇、促进剂、稳定剂、脱模剂、防光老化助剂、防水解助剂,并搅拌1h,混合均匀后降温至40℃出料,得到a组分;其中,所述的中间体d为端异氰酸酯基预聚体;所述的中间体e为不饱和双键封端的聚氨酯聚合物;

13、步骤s3:b组分与a组分的混合;

14、将步骤s1所得b组分与步骤s2所得a组分按照异氰酸酯摩尔数:羟基摩尔数=1:1的比例进行混合,混合工艺依据生产工艺而定,可采用机械称量搅拌或计量泵出料并连接静态混合器混合方式,将ab组分混合均匀后即获得聚氨酯树脂。

15、优选地,步骤s1中,所述的第一异氰酸酯化合物为4,4-二苯基甲烷二异氰酸酯、2,4-二苯基甲烷二异氰酸酯、多苯基甲烷多异氰酸酯、甲苯二异氰酸酯、甲苯二异氰酸酯三聚体、异佛尔酮二异氰酸酯、异佛尔酮二异氰酸酯三聚体、六亚甲基二异氰酸酯、六亚甲基二异氰酸酯三聚体、二环己基甲烷二异氰酸酯中的一种或几种混合物。

16、优选地,步骤s1中,所述的第一聚合物二元醇为聚醚二元醇,摩尔质量为200~2000g/mol;或聚酯二元醇,摩尔质量为200~2000g/mol中的一种;其中,所述的聚醚二元醇选自聚环氧丙烷醚二元醇、聚环氧乙烷醚二元醇、聚四氢呋喃醚二元醇中的一种;所述的聚酯二元醇满足以下通式:

17、

18、其中,r1为苯环或c4-c10的饱和脂肪碳链中的一种;r2为c2-c6中的一种。

19、优选地,步骤s1中,所述的引发剂为过氧化苯甲酸叔丁酯、过氧化苯甲酰、过氧化二异丙苯、过氧化二碳酸二异丙酯、偶氮二异丁腈中的一种或几种;所述的防热老化助剂选自受阻酚类抗氧剂1010、1076和亚磷酸酯类抗氧剂168中的一种。

20、优选地,步骤s2中,所述的第二异氰酸酯化合物为4,4-二苯基甲烷二异氰酸酯、2,4-二苯基甲烷二异氰酸酯、多苯基甲烷多异氰酸酯、甲苯二异氰酸酯、甲苯二异氰酸酯三聚体、异佛尔酮二异氰酸酯、异佛尔酮二异氰酸酯三聚体、六亚甲基二异氰酸酯、六亚甲基二异氰酸酯三聚体、二环己基甲烷二异氰酸酯中的一种或几种混合物。

21、优选地,步骤s2中,所述的第二聚合物二元醇为聚醚二元醇,摩尔质量为200~1000g/mol;或聚酯二元醇,摩尔质量为200~1000g/mol中的一种;其中,所述的聚醚二元醇选自聚环氧丙烷醚二元醇、聚环氧乙烷醚二元醇、聚四氢呋喃醚二元醇中的一种;所述的聚酯二元醇符合如下通式:

22、

23、其中,r3为苯环或c4-c10的饱和脂肪碳链中的一种;r4为c2-c6中的一种。

24、优选地,步骤s2中,所述的不饱和单元醇为丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、摩尔质量为1200g/mol的烯丙基聚环氧丙烷醚中的一种。

25、优选地,步骤s2中,所述的聚合物多元醇选自平均官能度为2~6的的聚醚多元醇或聚酯多元醇中的一种或几种的混合物;其中,所述的聚醚多元醇为聚环氧丙烷醚多元醇、聚环氧乙烷醚多元醇和聚四氢呋喃醚多元醇中的一种;所述的聚酯多元醇为聚己内酯二元醇、聚己内酯三元醇、聚己内酯四元醇中的一种。

26、优选地,步骤s2中,所述的促进剂选自环烷酸锌、异辛酸锌、环烷酸钴、异辛酸钴、环烷酸铜、异辛酸铜中的一种;所述的稳定剂选自2,4-戊二酮、2,4-己二酮、2,4-辛二酮、3,5-辛二酮中的一种、丁二酸酐二乙醇酯、丁二酸酐二丙二醇酯、丁二酸酐二丁二醇酯中的一种;所述的脱模剂选自美国axel公司1948mch,德国雷孚斯公司550d中的一种;所述的防光老化助剂选自德国巴斯夫公司b75,常州新策公司2195mk中的一种;所述的防水解助剂为美国克莱恩公司hostavin n30。

27、第三,本发明还提供了一种采用如前所述的聚氨酯树脂的纤维增强复合材料的制备方法,包括如下步骤:

28、s11:选用聚氨酯树脂和增强纤维为原料,其中,所述的聚氨酯树脂分别为步骤s1和s2所得b组分和a组分,所述的增强纤维为玻璃纤维、碳纤维、玄武岩纤维、芳纶纤维、聚酯纤维中的一种;

29、s12:将b组分与a组分按照异氰酸酯摩尔数:羟基摩尔数=1:1的比例进行混合,根据产品制造工艺,可采用称量、机械搅拌的方式混合或采用投料泵泵出连接静态混合器的方式混合,混合后获得聚氨酯树脂;

30、s13:根据应用场景不同,选用不同的增强纤维,根据生产设备,选用拉挤工艺、缠绕工艺、手糊工艺、湿法模压工艺、片状模塑料或预浸料模压工艺制备纤维增强复合材料。

31、优选地,步骤s12中,所述的a组分与b组分进行混合后倒入敞开胶槽即可,无需专门的注胶设备。

32、第四,本发明还提供了采用如前所述的制备方法获得的纤维增强复合材料的应用,其可广泛应用于包括拉挤工艺的风电叶片大梁板、门窗型材、公路桥架、太阳能光伏用边框和支架、火车地板条、海上养殖栈道;或缠绕工艺的电网电杆、通信杆塔、海水淡化管道及城市地下管网;或手糊工艺的风电叶片前后缘及腹板补强,玻璃钢槽体;或湿法模压工艺的新能源汽车用异形件;或用于压制大型异型材的片状模塑料及预浸料。

33、与现有技术相比,本发明的技术效果如下:

34、(1)本发明涉及一种聚氨酯树脂及纤维增强复合材料的制备方法和应用,具有如下优点:(a)环保性能好,本发明的树脂中不含苯乙烯、甲醛、小分子氨类等易挥发、有气味的小分子,在复合材料生产及使用过程中voc极低,对人员和环境无危害;(b)性能明显提高,本发明涉及的复合材料为聚氨酯树脂基复合材料,聚氨酯树脂在固化后除聚合物分子链高度交联带来的机械性能外,本身氨基甲酸酯形成的大量氢键进一步增强了力学强度和韧性,并为最终复合材料产品赋予了优异的横向(90°方向)力学性能,这也是聚氨酯树脂可在拉挤工艺下制备全纱中空管材,而其余树脂均需加毡才能避免管材开裂的原因;(c)纤维含量高,相较于传统的不饱和树脂、乙烯基树脂和环氧树脂等纤维含量最高在78%-80%的复合材料,聚氨酯树脂基复合材料纤维含量可达到83%,不仅提高了复合材料制品的力学性能,还进一步降低了复合材料的原料成本;(d)树脂工艺性好,采用本发明制备的聚氨酯树脂b组分中nco%含量较低,不仅降低了对水分的敏感,不易发泡,而且极大提高了树脂的可操作时间,使得改变传统配套专用注胶设备满足树脂现混现用的方式为采用敞开胶槽批量混胶的工艺方式得以实现。

35、(2)相比现在应用的双组分聚氨酯树脂,本发明手段具有如下优点:可操作时间极大延长,一方面可简化复合材料生产线,无需使用现有聚氨酯基复合材料生产线必须使用的双组分注胶系统,通过传统工艺的敞开胶槽进行树脂混合即可,极大降低了工艺技术难度和生产制造成本。另一方面,拓宽了树脂的适用工艺范围,本发明的树脂在混合后,既可以立即投入使用,通过拉挤工艺、缠绕工艺、手糊工艺、湿法模压工艺、片状模塑料工艺与增强纤维预混,通过加温,依次完成异氰酸酯同异氰酸酯反应物的反应、不饱和单元醇的双键之间的交联反应后固化成型;还可以常温静置过夜,先仅缓慢完成树脂内异氰酸酯同异氰酸酯反应物的反应,形成可加热熔化的固体树脂,此时固体树脂内仍含有大量未反应的不饱和双键。使用时,再将固体树脂升温熔化、与连续纤维布浸润、冷却,即可制得预浸布,该预浸布可通过模压工艺加温固化。

36、(3)与不饱和树脂、乙烯基树脂和酚醛树脂相比,本发明中的树脂及复合材料成品生产过程中十分环保,无任何不愉快气味或对环境和健康有危害的小分子产生;与环氧树脂相比,本发明的树脂活性高,复合材料成品生产效率高;与传统聚氨酯树脂凝胶时间短、需要配套专用的双组分注胶设备相比,本发明的树脂操作时间长,基于此无需新增任何设备,不改变传统工艺,直接采用现有设备即可。最终采用本发明提供的树脂制备的纤维增强复合材料产品性能较现用树脂均有提升。

- 还没有人留言评论。精彩留言会获得点赞!