一种微胶囊自润滑材料及其制备方法和应用与流程

本发明涉及材料,尤其涉及一种微胶囊自润滑材料及其制备方法和应用。

背景技术:

1、随着现代工业的发展和航空航天等苛刻环境的需求,传统的外部添加润滑油和润滑脂的方式已经无法满足特殊工况的需求,应运而生的自润滑材料由于其自身兼备有低摩擦和低磨损的优点受到越来越多的关注。例如,将聚四氟乙烯、聚酰胺、聚醚醚酮等经过石墨、石墨烯、二硫化钼、软金属等固体润滑剂改性制备的聚合物基固体自润滑材料目前已经在对摩擦性能需求高的传动部件中的得到广泛的应用。尤其是在自润滑轴承领域,影响自润滑轴承的运行性能和服役寿命的关键因素就是其内外圈之间的自润滑材料的摩擦磨损性能。

2、自润滑材料作为工作过程中无需外加润滑剂,靠自身即可提供持续润滑的一类功能材料,在摩擦过程中,材料主要组分之一的润滑剂可在摩擦界面形成具有低摩擦、高承载、长寿命自润滑转移膜,从而达到减摩、耐磨目的。

3、其中,聚合物自润滑材料是指材料在无外部润滑的条件下,依靠自身性能或者是在摩擦过程中形成低剪切特性的转移膜,从而具有优异的减摩和耐磨性能的聚合物材料。聚合物材料的分子量从几千到几百万不等,其中组成的原子之间是通过共价键连接,特殊的组成结构赋予了聚合物材料高比强度、高绝缘性和高弹性的特点,这些往往是无机和金属材料所无法具备的。同时,聚合物自润滑材料还具有以下优点:①轻质-航空航天应用中减轻重量;②化学稳定性好-酸碱,海洋环境环境中应用;③质地松软-不损伤对偶副,并且会吸收震动降低噪音;④易加工成型-降低了应用于自润滑轴承等精密零部件的加工难度;⑤耐低温性好-在液氮,液氢等极端低温环境仍然具有润滑效果。

4、传统纯聚合物材料仍然具有一些缺点:①机械性能较差-承载能力低,在重载工况下使用受限;②耐高温性能差,限制其高温环境使用。③纯聚合物耐磨性较差-磨损失效快,限制了在自润滑领域的应用。因此,传统聚合物材料往往需要进行改进,改善其缺点,赋予其低磨擦磨损的能力。

5、微胶囊作为新型润滑添加剂已经被证实比固体润滑剂具有更加优异的润滑效果,然而,对微胶囊的工程化应用一直存在困难,主要原因是传统的微胶囊在高温环境下易熔融破碎,无法在高温成型的工程塑料中完整存在。

技术实现思路

1、为了解决上述技术问题中的至少之一,本发明提供了一种微胶囊自润滑材料及其制备方法和应用。

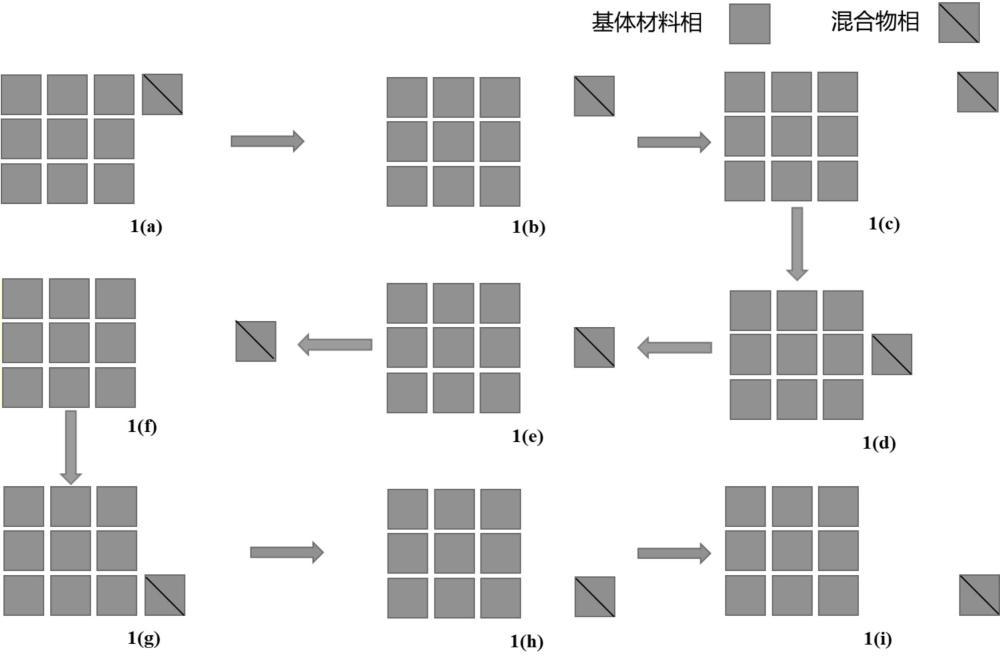

2、作为一个方面,本发明提供了一种微胶囊自润滑材料,包括:基体材料相和镶嵌于基体材料相中的混合物相,混合物相包括具有核壳结构的微胶囊材料和胶水;微胶囊自润滑材料采用3d打印方法制备,其中,混合物相按照n宫格结构设计进行空间交错上升打印,n=m2,m是≥2的自然数。

3、作为另一个方面,本发明提供了一种如上述的微胶囊自润滑材料的制备方法,包括:将混合物相和基体材料相采用独立双喷头3d打印方法,得到微胶囊自润滑材料;其中,混合物相和基体材料相分别逐层交替打印,且混合物相按照n宫格结构设计进行空间交错上升打印,n=m2,m是≥2的自然数。

4、作为再一个方面,本发明提供了一种上述的微胶囊自润滑材料或上述的微胶囊自润滑材料的制备方法得到的微胶囊自润滑材料在工程塑料中的应用。

5、本发明实施例提供的技术方案具有如下优点:

6、本发明实施例通过溶剂挥发法制备具有自润滑剂功能的微胶囊材料,微胶囊材料与胶水配成混合物相;采用熔融沉积成型(fdm)技术,选用双喷头3d打印机,通过控制基体材料相/混合物相组分的含量及分布,打印成型含有微胶囊材料的微胶囊自润滑材料,所制备的微胶囊自润滑材料具有组成均匀稳定的特点,同时还具有优异的耐高温、耐高压、高机械强度性能以及良好的自润滑性能。

7、本发明实施例将基体材料相/混合物相两相采用不同的喷头分别单独交替逐层进行打印的方式;解决了工程应用中微胶囊材料在高温环境易熔融破损或受高压破碎的加工问题,同时也解决了微胶囊材料与基体材料的互溶性差导致的自润滑材料的组分分布不均的问题。

8、具体地,本发明实施例的微胶囊自润滑材料通过将混合物相镶嵌于基体材料相中,使得混合物相处于基体材料相的包裹之中,由于基体材料相具有耐高温、耐热性、耐溶剂性、耐磨性、耐水解性、耐辐射、耐化学药品性、耐冲击性、以及优良的耐疲劳性等性质,所以能够起到保护混合物相的作用;此外,通过双喷头的3d打印方式,基体材料相的打印需要高温环境(高温条件下将基体材料相进行熔融)的物相,混合物相的温度设置相对于基体材料相的温度较低一些(60~120℃),在相对较低的温度下打印含微胶囊材料的混合物相,避免了微胶囊材料在高温环境易熔融破损;同时3d打印的方式相比传统的注塑成型或模压成型,成型压力低,避免了微胶囊材料易受高压破碎的加工问题。

9、具体地,本发明实施例的微胶囊自润滑材料采用独立双喷头3d打印方式,将混合物相有规律地均匀分散于基体材料相中,解决了微胶囊在自润滑材料中分布不均匀的问题。详细解释如下:通过混合物相按宫格结构设计进行空间交错上升打印的方式,让含微胶囊的混合物相在微胶囊自润滑材料中均匀分布,避免了微胶囊团聚的问题。通过双喷头的3d打印方式,避免了微胶囊与基体材料相在成型前的物理混合过程,同时微胶囊与胶水混合作为打印混合物相,有效地解决了微胶囊与基体材料的互溶性差的问题。

技术特征:

1.一种微胶囊自润滑材料,其特征在于,包括:

2.根据权利要求1所述的微胶囊自润滑材料,其特征在于,

3.根据权利要求1所述的微胶囊自润滑材料,其特征在于,

4.根据权利要求3所述的微胶囊自润滑材料,其特征在于,

5.根据权利要求1所述的微胶囊自润滑材料,其特征在于,

6.根据权利要求5所述的微胶囊自润滑材料,其特征在于,所述溶剂挥发法制备微胶囊材料的方法包括:

7.根据权利要求6所述的微胶囊自润滑材料,其特征在于,

8.一种如权利要求1~7中任一项所述的微胶囊自润滑材料的制备方法,其特征在于,包括:

9.根据权利要求8所述的微胶囊自润滑材料的制备方法,其特征在于,

10.一种权利要求1~7中任一项所述的微胶囊自润滑材料或权利要求8~9任一项所述的微胶囊自润滑材料的制备方法得到的微胶囊自润滑材料在工程塑料中的应用。

技术总结

本发明涉及材料技术领域,具体为一种微胶囊自润滑材料及其制备方法和应用,微胶囊自润滑材料包括混合物相和基体材料相;其中,混合物相包括具有核壳结构的微胶囊材料和胶水。所制备的微胶囊自润滑材料具有组成分布均匀的特点,还具有优异的耐高温、高机械强度性能,同时又具有良好的自润滑性能。

技术研发人员:王红兵,张文力,胡涛,叶小利,郭煜晨,李小磊,伍德民

受保护的技术使用者:季华实验室

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!