一种可用于动力电池一体成型防爆装置的聚苯硫醚复合材料及其制备和应用的制作方法

本发明属于动力电池领域,特别涉及一种可用于动力电池一体成型防爆装置的聚苯硫醚复合材料及其制备和应用。

背景技术:

1、随着电动汽车的发展,动力电池成为了电动汽车的核心组件。电池的安全性逐渐凸显出来,直接影响到新能源市场的发展和普及。锂离子电池的电芯中的水含量超标、sei膜不稳定、对锂离子电池的过充,过放、锂离子电池发生短路、挤压等滥用情况时,会造成锂离子电池内部产气、着火,甚至爆炸。目前解决这些问题的通常方法是在锂离子电池的顶盖上增加一个防爆阀,锂离子电池出现上述情况内部产生气体,当锂离子电池内部气体压力达到防爆阀的爆破压力时,顶盖上的防爆片破裂,从而使锂离子电池内部气体从防爆阀口排出,防止锂离子电池因为胀气导致爆炸。防爆片在保证动力电池乃至电动汽车的安全方面起着至关重要的作用。为了保证密封性,目前的防爆片均是采用金属材质,一般为铜箔,通过焊接工艺焊接在盖板上。同时,为了防止电解液对金属的腐蚀,往往会采用塑胶-金属-塑胶三明治结果对金属防爆片进行保护。该防爆片的生产和装配工艺流程复杂,成本较高,不能同时兼顾密封性,耐电解液性和经济性。

技术实现思路

1、为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种可用于动力电池一体成型防爆装置的聚苯硫醚复合材料。

2、本发明再一目的在于提供上述可用于动力电池一体成型防爆装置的聚苯硫醚复合材料的制备方法。

3、本发明再一目的在于提供上述可用于动力电池一体成型防爆装置的聚苯硫醚复合材料在动力电池盖板防爆中的应用。通过使用纳米注塑工艺,将聚苯硫醚复合材料通过注塑的方式一体成型在金属盖板上,使用聚苯硫醚复合材料作为防爆结构代替金属防爆片,既能实现良好的密封性,也能防止电解液对防爆片的腐蚀,还极大的简化了防爆装置的生产和装配工艺。解决了目前动力电池盖板防爆片密封性,耐电解液性,经济性不能兼顾的问题。

4、本发明的目的通过下述方案实现:

5、一种可用于动力电池一体成型防爆装置的聚苯硫醚复合材料,其包括以下重量百分比的各组分:

6、聚苯硫醚(pps) 50%-92%;

7、聚酰胺(pa) 2%-10%;

8、聚醚砜(pes) 5%-20%;

9、反应型增韧剂 0%-10%;

10、玻璃纤维 0%-40%;

11、优选的,所述的聚酰胺pa的重量百分比为5%~10%。

12、优选的,所述的聚醚砜pes的重量百分比为5%-10%。

13、优选的,所述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料,其包括以下重量百分比的各组分:

14、聚苯硫醚(pps) 50%-90%;

15、聚酰胺(pa) 5%-10%;

16、聚醚砜(pes) 5%-10%;

17、反应型增韧剂 0%-10%;

18、玻璃纤维 0%-40%;

19、所述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料,其还包括抗氧剂,抗氧剂的重量百分数为0.05%-1%;所述的抗氧剂为受阻酚类抗氧剂、受阻胺类抗氧剂中的至少一种。

20、更优选的,所述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料,其包括以下重量百分比的各组分:

21、聚苯硫醚(pps) 50.7%;

22、聚酰胺(pa) 5%;

23、聚醚砜(pes) 10%;

24、反应型增韧剂 4%;

25、玻璃纤维 30%;

26、抗氧剂 0.3%。

27、所述的反应型增韧剂为含有马来酸酐的增韧剂、含有缩水甘油醚的增韧剂中的一种或两种。

28、所述的含有马来酸酐的增韧剂为马来酸酐共聚乙烯丙烯酸甲酯和马来酸酐接枝乙烯辛烯共聚物中的一种或两种;所述的含有缩水甘油醚的增韧剂为乙烯丙烯酸甲酯缩水甘油醚共聚物,乙烯缩水甘油醚共聚物中的一种或两种。

29、一种上述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料的制备方法,包括以下步骤:将各组分混合并经挤出机挤出造粒,造粒温度为260~320℃。

30、上述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料在动力电池防爆中的应用。

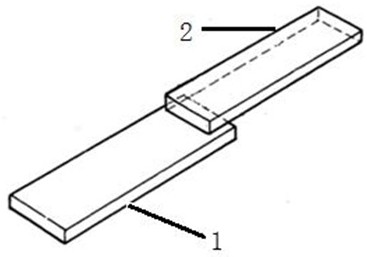

31、一种一体成型的动力电池顶盖防爆装置,其包括预留有防爆孔的盖板和上述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料,聚苯硫醚复合材料通过纳米注塑成型(nmt)的方式与盖板结合在一起,并作为防爆结构封闭盖板上的防爆孔。

32、所述的一体成型的动力电池顶盖防爆装置,其由以下方法制备得到:

33、(1)对预留有防爆孔的金属顶盖进行表面处理,得到表面有纳米孔洞的金属盖板;

34、(2)将可用于动力电池一体成型防爆装置的聚苯硫醚复合材料通过注塑成型与经过表面处理的金属盖板结合在一起,聚苯硫醚复合材料形成防爆结构并封闭盖板上的防爆孔,即得一体成型的动力电池顶盖防爆装置。

35、通过模具设计可以控制和调节聚苯硫醚复合材料的厚度,使厚度与防爆压力要求相匹配。

36、步骤(1)中所述的顶盖优选为铝制金属顶盖。

37、步骤(1)中所述的表面处理是指依次在naoh溶液碱洗(0.5-2mol/l, 20-40秒)、盐酸腐蚀(0.5-2mol/l, 5分钟)、氨水溶液(t处理液,0.2-1mol/l,1-5分钟)浸泡,然后将浸泡后的样片用水清洗干净,干燥,得到表面有纳米孔洞的金属盖板。

38、步骤(2)中所述的注塑成型是指在280-320℃的料温,120-160℃的模温下使用注塑机注塑成型。

39、步骤(2)中所述的聚苯硫醚复合材料封闭盖板上的防爆孔,可以是在盖板的一面封闭防爆孔,也可以在盖板两面同时封闭防爆孔。

40、本发明相对于现有技术,具有如下的优点及有益效果:

41、本发明提供了一种可用于动力电池一体成型防爆装置的聚苯硫醚复合材料及其制备和在动力电池防爆中的应用,由于使用了纳米注塑工艺,在该工艺中,塑胶可以进入到金属表面的纳米空洞中,与金属实现紧密结合。业内已经证实,当纳米注塑工艺的金属/塑胶结合力达到40mpa以上时,可以实现良好的气体和液体密封性。本发明进一步通过聚苯硫醚复合材料的配方优化,在实现金属/塑胶高结合力的同时,还实现了极高的耐电解液稳定性。并且,本发明的实现方法简单易行,避免了传统防爆片复杂的三明治结构和焊接工艺,适合大规模生产。一举解决了现有技术不能同时兼顾密封性,耐电解液性和经济性的缺点。

技术特征:

1.一种可用于动力电池一体成型防爆装置的聚苯硫醚复合材料,其特征在于包括以下重量百分比的各组分:

2.根据权利要求1所述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料,其特征在于包括以下重量百分比的各组分:

3.根据权利要求1所述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料,其特征在于:

4.根据权利要求1所述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料,其特征在于包括以下重量百分比的各组分:

5.根据权利要求1或2所述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料,其特征在于:

6.一种根据权利要求1-5任一项所述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料的制备方法,其特征在于包括以下步骤:将各组分混合并经挤出机挤出造粒,造粒温度为260~320℃。

7.根据权利要求1-5任一项所述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料在动力电池防爆中的应用。

8.一种一体成型的动力电池顶盖防爆装置,其特征在于包括预留有防爆孔的盖板和权利要求1-5任一项所述的可用于动力电池一体成型防爆装置的聚苯硫醚复合材料,聚苯硫醚复合材料通过注塑成型的方式与盖板结合在一起,并封闭盖板上的防爆孔。

9.一种根据权利要求8所述的一体成型的动力电池顶盖防爆装置的制备方法,其特征在于包括以下步骤:

10.根据权利要求9所述的一体成型的动力电池顶盖防爆装置的制备方法,其特征在于:

技术总结

本发明属于动力电池领域,公开了一种可用于动力电池一体成型防爆装置的聚苯硫醚复合材料及其制备和应用。所述的聚苯硫醚复合材料包括以下重量百分数的组分:聚苯硫醚50%‑92%;聚酰胺2%‑10%;聚醚砜5%‑20%;反应型增韧剂0%‑10%;玻璃纤维0%‑40%。本发明通过使用纳米注塑工艺,将聚苯硫醚复合材料通过注塑的方式一体成型在金属盖板上,制备成防爆结构,使用聚苯硫醚复合材料防爆结构代替金属防爆片,既能实现良好的密封性,也能防止电解液对防爆片的腐蚀,还极大的简化了防爆装置的生产和装配工艺。解决了目前动力电池盖板防爆片密封性,耐电解液性,经济性不能兼顾的问题。

技术研发人员:孟天颢,王金泳,李东阵,黄贤

受保护的技术使用者:广州辰东新材料有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!