以废弃油脂为原料制备生物柴油的生产系统及生产方法

本发明涉及生物柴油领域,尤其涉及一种以废弃油脂为原料制备生物柴油的生产系统及生产方法。

背景技术:

1、生物柴油是一种绿色清洁的生物燃料,通常以动植物油脂为原料,用碱性催化剂催化与短链醇进行酯交换反应得到。但碱催化对反应原料品质要求高,不能含有游离脂肪酸和水,否则易反应皂化发生,降低酯化反应的反应效率。

2、目前利用餐厨废弃油脂生产生物柴油的主要有酸催化法、酸-碱两步催化酯化法、亚临界或超临界方法和生物酶催化+碱炼法。酸催化法是在脂肪酸和脂肪酸甘油酯混合物、甲醇混合物中加入酸性催化剂,同时进行水解和酯化反应。该方法适用于酸价较高的脂肪物制备生物柴油。但缺点是反应时间达30小时以上,效率低;反应不彻底,产品得率低仅有85%左右;同时对设备耐腐蚀要求高,投资大;采用硫酸或磺酸类酸性催化剂,约产生5%的酸水难以治理,因环保不达标限制该工艺的应用。

3、酸-碱两步催化酯化法是目前利用餐厨废弃油脂最常用的生产工艺,即脂肪酸和脂肪酸甘油酯混合物和甲醇在酸性催化剂作用下,优先将脂肪酸转化为脂肪酸甲酯;分离出酸性催化剂,在碱性催化剂作用下脂肪酸甘油酯与甲醇进行酯交换转化为脂肪酸甲酯。该方法适用于高酸价餐厨废弃油脂加工生物柴油;但缺点是存在反应条件苛刻,过程复杂,酯转化率低,产品得率在85-88%之间;而且该方法因采用硫酸或磺酸类酸性催化剂,产生5%的酸水难以治理,其中的硫酸根离子经过钙化后,残留约4000 ppm的硫酸根离子影响厌氧菌生长,导致污水无法处理,成为目前制约生物柴油行业最大的技术障碍。

4、亚临界或超临界方法,即将脂肪酸和脂肪酸甘油酯混合物、甲醇在高温高压状态下直接进行反应。该工艺的最大优点是反应效率高、无废水产生。该工艺的缺点是废弃油脂中的脂肪酸与甲醇反应中会产生约1%-3%的水分,影响酯化的正向反应,反应不彻底,反应后粗甲酯的酸价高,达到8 mg koh/g左右。若要将酸价降低至1 mg koh/g以下,需采用多次亚临界酯化,导致投资大,生产效率低。

5、生物酶催化-碱炼法是利用生物酶先水解脂肪酸甘油酯为脂肪酸和甘油,然后催化脂肪酸与甲醇进行酯化反应,制备脂肪酸甲酯。该方法具有对原料中脂肪酸和水含量要求低、工艺简单、反应条件温和、选择性高、副产物少、生成的甘油容易回收且无需进行废液处理等优点,但碱炼工艺不但降低了产品收率,还会有较多的废水排放。

6、中国发明专利申请cn 114250116a中公开了一种将生物酶酯化和超临界技术相结合生产生物柴油的方法,首先利用生物酶对原料油进行充分甲酯化水解,可将脂肪酸含量降低到5%以下,然后在超临界状态下将脂肪酸与甲醇在水分极低(小于500 ppm)条件下进行高温酯化,约30~60分钟即可完成游离脂肪酸的全部甲酯化,使脂肪酸含量降低至0.8%以下,最后再经过蒸馏和精馏即达到了生物柴油的质量标准酸价小于0.5 mg koh/g。上述专利申请中的游离脂肪酸的全部甲酯化过程虽然高效快速、甲酯转化率高、产品得率高、生产过程节能环保、无污水产生,但是整个生物柴油生产过程中,原料油在酶催化甲酯化的反应时间比较长,至少需要24 h,从而使得生物柴油的生产周期比较长。另外,上述专利申请中的,与甲醇在极低水分下反应的游离脂肪酸的酸价要求不超过10 mg koh/g,如此对于原料油的酶催化甲酯化水解工艺有较高的要求,而且工艺复杂。

技术实现思路

1、有鉴于此,本发明的主要目的是提供一种生产效率高、成本低、工艺简单且绿色环保的,以餐厨废弃油脂为原料制备生物柴油的生产系统及生产方法。该方法生产系统及方法主要是结合酶催化、高温酯化、膜分离脱水、文丘里喷射技术及回路反应技术,同时解决了高酸价游离脂肪酸不能生产酸价达标的生物柴油的难题。

2、其中,本发明中的废弃油脂是指各类餐饮废油、废弃动植物油脂,经加热过滤除去固体杂质、减压蒸发除去大部分水分,并经过水化脱胶的预处理废油,该预处理废油中酸价在0-150 mg koh/g(油脂)。

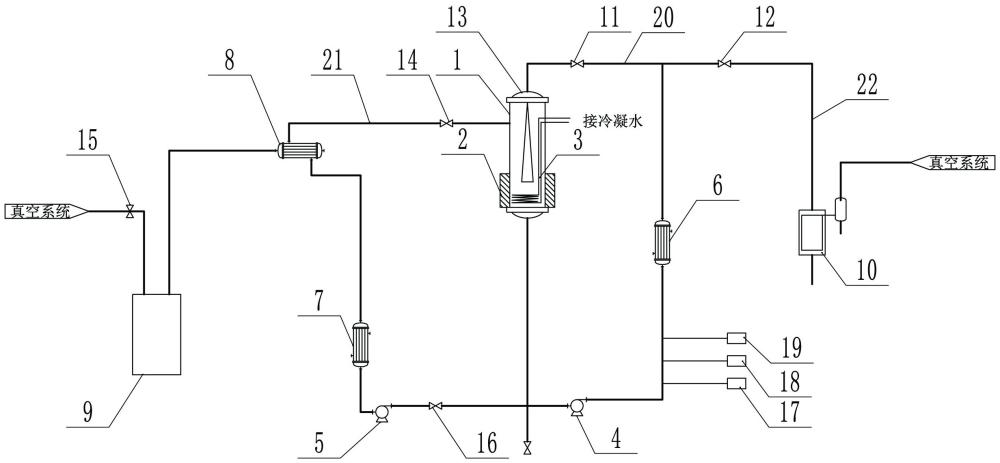

3、为实现这一目的,本发明设计一种以废弃油脂为原料生产生物柴油的生产系统,包括:回路反应系统、旁路酯化膜分离系统及产品精制系统,

4、其中,所述回路反应系统主要由反应釜、回路循环泵、回路换热器、文丘里喷射器和外循环管道组成,所述反应釜设置有进料口、出料口以及醇水混合气体出口,所述反应釜的出料口、回路循环泵、回路换热器和文丘里喷射器之间通过所述外循环管道依次连接,且所述文丘里喷射器安装在所述反应釜的进料口中;

5、所述旁路酯化膜分离系统包括膜分离器、真空集水箱、旁路冷凝器、甲醇循环泵和旁路循环管道,所述膜分离器包括醇水混合气体进口、甲醇出口和水汽出口,所述反应釜的醇水混合气体出口、所述膜分离器的醇气体进口、所述旁路冷凝器和甲醇循环泵通过所述旁路循环管道依次连接,所述甲醇循环泵的出口通过所述旁路循环管道与所述外循环管道连接,且所述旁路循环管道与外循环管道的连接处位于所述反应釜的出料口和回路循环泵的进料口之间,所述膜分离器的水汽出口与所述真空集水箱连接;

6、所述产品精制系统包括刮膜蒸发器和精制管道,所述刮膜蒸发器设置有粗产品进口和精制生物柴油出口,所述粗产品进口通过所述精制管道与外循环管道连接,且所述精制管道与外循环管道的连接处于位于所述回路换热器的出料口和所述文丘里喷射器的进料口之间。

7、为加料方便,所述外循环管道上安装有油脂进料泵、脂肪酶进料泵和甲醇进料泵。

8、为了便于切换旁路酯化膜分离系统,所述旁路循环管道上安装有醇水截止阀和甲醇截止阀,所述醇水截止阀设置在所述反应釜的醇水混合气体出口和所述膜分离器的醇气体进口之间,所述甲醇截止阀安装在所述甲醇循环泵和外循环管道之间。

9、为了便于切换产品精制系统,所述外循环管道安装有回路截止阀,该回路截止阀设置于所述旁路循环管道与外循环管道的连接处与所述文丘里喷射器之间;所述精制管道上安装有精制截止阀。

10、所述反应釜中安装有内置换热器用于准确控制进入反应釜中的物料温度,所述反应釜上还安装有加热装置,用于加热反应釜中的物料。

11、本发明还提供一种利用上述生产系统生产生物柴油的方法,包括步骤:

12、酶催化:先利用文丘里喷射器向所述反应釜中加入废弃油脂和液体脂肪酶,并首次加入甲醇,使三者均匀混合并使所述废弃油脂于40℃-60℃在所述回路反应系统中发生水解反应,形成含有脂肪酸甲酯、游离脂肪酸和甲醇的酶催化反应产物,直至所述酶催化反应产物的酸价不超过30 mg koh/g;

13、高温酯化-膜分离:将所述酶催化反应产物加热至240℃-260℃,并再次加入甲醇,启动所述旁路酯化膜分离系统,所述酶催化反应产物中的甲醇和游离脂肪酸在所述回路反应系统中发生酯化反应;所述回路反应系统中未反应的甲醇和水形成醇水混合气体,该醇水混合气体经所述旁路酯化膜分离系统脱除其中的水汽,冷凝后形成脱水后的甲醇,该脱水后的甲醇进入所述回路反应系统继续参与酯化反应,直至所述回路反应系统中的物料酸价降至0.5 mg koh/g以下,形成生物柴油粗品;

14、产品精制:所述生物柴油粗品进入所述产品精制系统脱除其中的甲醇,得到精制的生物柴油。

15、为了保证废弃油脂高效催化水解,在所述酶催化的步骤中,所述废弃油脂、甲醇首次添加量、液体脂肪酶的质量份比优选为100 : 30-50 : 0.2-1.0,如100:30: 0.2、100:40: 0.2、100:50:0.2、100:40: 0.5、100:40: 0.6、100:40:08、100:40: 1、100:50: 0.8、100:50: 1、100:50: 0.6等。所述液体脂肪酶为现有的市售各种来源的液体脂肪酶,其可以来源于黑曲酶、假丝酵母等微生物发酵,所述液体脂肪酶的活力优选为104-105u/g。所述废弃油脂的酸价为0-150 mg koh/g,所述废弃油脂优选为酸价20-120 mg koh/g、水分小于5%且ph值5-7。

16、在所述酶催化的步骤中,先用于水稀释所述液体脂肪酶,制得液体脂肪酶溶液;再将所述液体脂肪酶溶液加入所述废弃油脂和甲醇中,并利用文丘里射流器在所述反应釜内强烈混合,形成气-液界面,大大增加了液体脂肪酶、废弃油脂和甲醇的接触面积,充分降低了脂肪酶催化反应的传质阻力,加快了废弃油脂的水解速度及与脂肪酸的酯化速度;同时由于气-液界面作用,也激活了液体脂肪酶活性。

17、所述酶催化的步骤具体包括:先将所述废弃油脂通过所述油脂进料泵经所述文丘里喷射器加入所述反应釜中,启动所述回路循环泵和回路换热器,使所述回路反应系统中的物料温度维持40℃-60℃;再通过所述脂肪酶进料泵将液体脂肪酶溶液输送至所述文丘里喷射器,经该文丘里喷射器喷射至所述反应釜的内部,直至所述液体脂肪酶溶液输送完毕;然后通过所述甲醇进料泵首次将甲醇输送至所述文丘里喷射器,经该文丘里喷射器喷射至所述反应釜的内部,所述回路反应系统中废弃油脂和甲醇在液体脂肪酶的作用下持续发生酶催化反应,直至其中的物料酸价将至10-30 mg koh/g,得到所述酶催化反应产物。

18、其中,该步骤中,为了确保废弃油脂和甲醇尽可能多的形成脂肪酸甲酯,甲醇的添加量优选为废弃油脂质量的30-50%,甲醇添加完毕后,所述回路反应系统继续反应3-5 h。

19、其中,为便于底物水解和防止脂肪酶在油脂中凝聚,使用时可将商品脂肪酶用水稀释10-20倍,形成液体脂肪酶溶液,添加所述液体脂肪酶溶液时应注意测量反应温度。因所述液体脂肪酶的活性最佳温度为40℃-60℃,所以,所述酶催化的步骤的酶催化反应温度优选为40℃-50℃。即,通过控制回路换热器中冷凝水的流速控制体系的反应温度优选维持在40℃-50℃。所述脂肪酶进料泵应以适宜的流速将脂肪酶液输送至所述文丘里喷射器,所述液体酶进料泵的流速不易过快,否则液体脂肪酶与废弃油脂、甲醇的混合不均易发生团聚;所以,所述脂肪酶进料泵、甲醇循环泵和回路循环泵中相应物料的流速比优选为1-2 :5-10 : 50-100,即,回路反应装置中的液体脂肪酶溶液的添加速度、甲醇的添加速度和外循环管道中的物料的流速的比例为1-2 :5-10 : 50-100。

20、所述高温酯化-膜分离的步骤包括:将所述回路反应系统中的酶催化反应产物加热至240℃-260℃,并启动所述膜分离器、真空集水箱、旁路冷凝器和甲醇循环泵,同时再次启动所述甲醇进料泵持续加入甲醇,使所述回路反应系统中的甲醇和游离脂肪酸在高温下发生酯化反应,未反应的甲醇和酯化生成的水呈气态形成所述醇水混合气体,该醇水混合气体经所述膜分离器脱水,脱水后的甲醇经所述旁路冷凝器凝结成液体,经所述甲醇循环泵进入所述外循环管道继续参与酯化反应,直至所述回路反应系统中的物料酸价小于0.5mg koh/g,形成生物柴油粗品。

21、为提高酯化反应效率,在所述高温酯化-膜分离的步骤中,再次加入所述回路反应系统中的甲醇与所述废弃油脂的质量份比优选为1-2 : 10,如1:10、1.2:10、1.4:10、1.6:10、2.0:10。该高温酯化-膜分离的步骤中,甲醇再次添加完毕后,所述酯化反应持续时间优选为2-4 h。优选地,膜分离器中的分离温度为240-260℃,所述真空集水箱的真空度为0.09-0.095mpa(真空表读数)。

22、所述产品精制的步骤包括:关闭所述甲醇循环泵和文丘里喷射器,开启所述刮膜蒸发器,所述生物柴油粗品进入所述刮膜蒸发器脱甲醇,并通过所述回路换热器控制脱醇温度为50-100℃,获得精制的生物柴油。优选地,所述刮膜蒸发器连接的真空系统的真空度为0.06-0.08 mpa(真空表读数)。

23、因此,本发明提供的上述以废弃油脂为原料制备生物柴油的生产系统及生产方法具有以下特点:

24、1)采用液体脂肪酶催化废弃油脂和甲醇转化为生物柴油,反应条件温和,可以在有少量水的条件下进行酯化与转酯化反应,解决了原料中因含有水和游离脂肪酸不能使用碱催化剂的难题。液体脂肪酶价廉,可大大降低生产成本。

25、2)废弃油脂和甲醇极性差别大,不能很好相容,酶催化只能在油-水-醇界面上进行,传质效率低,反应速度慢,工业上通过机械搅拌的方式制备生物柴油,酶催化工序往往需要30 h以上才能完成。本发明采用回路反应器代替釜式搅拌,并结合文丘里喷射器使回路中的物料经文丘里喷射器充分混合和高效传质喷射至所述反应釜的内部,同时也激发了脂肪酶活性,强化油-水-醇的传质效率,使废弃油脂快速水解并与甲醇迅速酯化,显著提高了生效效率,使酶催化反应步骤缩短至3-5 h;同时由于本发明结合文丘里喷射技术和回路反应,可以激发酶的活性,使甲醇在系统内闭路循环,提高甲醇的利用率,较少了脂肪酶和甲醇等原料消耗,降低成本。

26、3)由于酶催化反应过程回路反应系统中含有较高的水分,酯化反应很容易达到平衡,导致反应平衡产物中有较多的游离脂肪酸。本发明利用高温酯化在无催化剂的条件下进行酯化,革除了酸碱催化剂对系统的影响,杜绝了废水的产生,工艺绿色环保,为了快速降低水分,本发明设计一个膜分离系统,利用高温酯化的热能使水和甲醇气化进入膜分离系统,经膜分离脱水使平衡向生成甲酯方向移动,促使酸价快速降低。

27、4)本发明综合了酶催化、亚临界或超临界酯化的优点,革除了高温高压等极端操作,简化了工艺,降低了操作风险,同时使设备投资减少,生产效率提高。

28、5)由本发明提供的上述生产系统及生产方法,可以使得生物柴油总收率大于90%,酸价小于0.5 mgkoh/g。

- 还没有人留言评论。精彩留言会获得点赞!