3,3’,4,4’-四甲基二苯乙烷的制备方法

本发明属于有机化学领域,具体涉及3,3’,4,4’-四甲基二苯乙烷的制备方法。

背景技术:

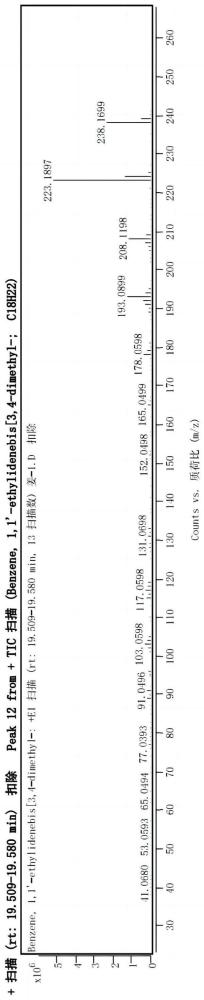

1、3,3’,4,4’-四甲基二苯乙烷(3,3’,4,4’-tetramethyldiphenylethane),其分子式为c18h22,分子量为238.2,结构式如式1所示。3,3’,4,4’-四甲基二苯乙烷是合成3,3’,4,4’-二苯甲酮四酸二酐的关键中间体,其下游产品3,3’,4,4’-二苯甲酮四酸二酐是合成耐高温酮酐型聚酰亚胺的重要单体,也可以作为环氧树脂的固化剂,因此3,3’,4,4’-四甲基二苯乙烷的制备研究备受关注。

2、

3、目前关于3,3’,4,4’-四甲基二苯乙烷的制备方法主要为以邻二甲苯和乙醛为原料,在硫酸、磷酸等质子酸的催化下下缩合反应生成,同时会产生2,2’,3,3’-四甲基二苯乙烷和2,3,3’,4’-四甲基二苯乙烷两种同分异构体,这两种同分异构体制备的酮酐在聚合时容易成环,导致聚酰亚胺分子量过小,因此该烷基化反应需要尽量减少异构体的生成。

4、专利(cn101302137a)以浓度92%(wt%)硫酸和丙酸的混合酸作为催化剂,邻二甲苯和乙醛控制摩尔比2.5~5:1,在100℃下反应4h,制备得到3,3’,4,4’-四甲基二苯乙烷,后续经分液、水洗、减压蒸馏步骤提纯。此方法产品收率为80%,纯度为98%。该工艺生产的3,3’,4,4’-四甲基二苯乙烷选择性不高,混合酸催化剂用量大且不易回收,容易造成设备腐蚀,同时产生的含酸废水会导致污染。

5、专利(cn101381275a)以邻二甲苯和乙醛为原料,浓硫酸为催化剂,邻二甲苯和乙醛摩尔比为2~6:1,反应温度为0~30℃,制备得到的含四甲基二苯乙烷有机相以三氯化铝为异构化催化剂,在-10~40℃、压力为0~4kgf/cm2的条件下继续反应1~3h,后续经过滤、水洗、减压蒸馏步骤提纯,最终3,3’,4,4’-四甲基二苯乙烷收率为82%,纯度为90%。该工艺需要额外进行异构化反应,且异构化催化剂回收困难。

6、目前的工艺难以高选择性地制备3,3’,4,4’-四甲基二苯乙烷,异构化催化剂的回收使用不易,同时工艺流程中使用的酸催化剂用量较大,对反应设备的有较大的腐蚀,且产生的含酸废水难以回收利用,对环境有较大污染。

7、磷钨酸作为一种杂多酸,具有强酸性和氧化性的特点。带有keggin结构的磷钨酸因其制备成本低、较小的腐蚀性,比硫酸更强的酸性,被广泛应用于酯化、醚化、酰基化、烷基化、烯烃水合、聚合反应等有机反应催化当中。由于在极性较小的环境中,磷钨酸固体颗粒难溶,所以其催化活性会因为其较小的表面积而受到限制,且反应后存在分离回收困难的缺点,因此将磷钨酸作为活性物质分散在理想的载体上用以制备可回收的负载催化剂从而扩大表面积,增加活性中心数量的研究更受关注,其中二氧化硅以其多孔结构及优良的耐酸、耐热性能常被应用于负载磷钨酸的载体。

8、二氧化硅负载磷钨酸催化剂目前常应用于酯化反应、氧化反应;该催化剂应用的已有研究大多为利用催化剂的强酸性和强氧化还原性的特点,而未见用于催化活化醛的不饱和碳氧双键的研究。

9、专利(cn106423236a)以钒取代的磷钼酸、磷钨酸、磷钼酸盐或磷钨酸盐中的一种配置成质量分数5-50%的水溶液作为浸渍液,将载体氧化铝、二氧化硅或活性炭在浸渍液中在室温下等体积浸渍8-24h,浸渍后的载体于80-120℃下烘干3-12h,随后在氮气保护下,于马弗炉中300-600℃下焙烧2-6h制备得到催化剂;该过程浸渍时间较长,焙烧温度较高,所得到的催化剂活性较差。

技术实现思路

1、本发明要解决的技术问题是提供一种高选择性、对环境污染小、生产成本低的3,3’,4,4’-四甲基二苯乙烷的制备方法。

2、为解决上述技术问题,本发明提供一种3,3’,4,4’-四甲基二苯乙烷的制备方法,包括以下步骤:

3、1)、以二氧化硅作为载体;

4、将载体投入质量分数38~42%(优选40%)的磷钨酸水溶液中浸渍,浸渍时间为3~5h,浸渍过程中确保载体始终被磷钨酸水溶液所浸没;而后将浸渍后的载体干燥(真空干燥),再于惰性气体(例如氮气)保护下煅烧活化,煅烧温度300~400℃,煅烧时间6~8h,得到二氧化硅负载磷钨酸催化剂;

5、2)、向反应釜中加入邻二甲苯和步骤1)制备得到的二氧化硅负载磷钨酸催化剂,控制温度在20~60℃下搅拌混合;邻二甲苯与催化剂质量比为5~10:1;

6、随后在搅拌下,向反应釜中缓慢匀速滴加乙醛水溶液,滴加完毕后(滴加时间1.5~2h)维持搅拌并保温于20~60℃反应6~10h,得到含有3,3’,4,4’-四甲基二苯乙烷的反应液;

7、邻二甲苯:乙醛=3~7:1的摩尔比,n(邻二甲苯):n(乙醛)=3~7:1;

8、搅拌的转速为200±50转/分钟;

9、上述含有3,3’,4,4’-四甲基二苯乙烷的反应液,可进行气相色谱检测;

10、3)、步骤2)所得的反应液冷却至室温后过滤,滤饼为可回收使用的二氧化硅负载磷钨酸催化剂;滤液进行后处理,得到3,3’,4,4’-四甲基二苯乙烷(纯度可高达99.6%)。

11、作为本发明的3,3’,4,4’-四甲基二苯乙烷的制备方法的改进:滤液倒入分液漏斗中,静置分层后取有机相(位于上层),有机相分别进行碱洗和水洗(直至洗涤后的有机相为中性);

12、洗涤后的有机相减压蒸馏,收集70~80℃下的馏分,为未参与反应的邻二甲苯(可回收利用);收集棕黄色釜液为3,3’,4,4’-四甲基二苯乙烷。

13、作为本发明的3,3’,4,4’-四甲基二苯乙烷的制备方法的进一步改进:所述步骤2)中乙醛水溶液的质量分数为10~40%(即,乙醛的质量浓度为10~40%)。

14、作为本发明的3,3’,4,4’-四甲基二苯乙烷的制备方法的进一步改进:所述步骤3)中:用质量分数10±2%的氢氧化钠溶液洗涤有机相3~5次,随后使用去离子水洗涤3~5次,直至洗涤后的有机相为中性。

15、作为本发明的3,3’,4,4’-四甲基二苯乙烷的制备方法的进一步改进:步骤3)中的邻二甲苯和二氧化硅负载磷钨酸催化剂可回收重复利用。

16、作为本发明的3,3’,4,4’-四甲基二苯乙烷的制备方法的进一步改进:所述步骤1)中:浸渍后的载体转移至真空干燥箱中(真空度-0.085mpa),在150~200℃下干燥12~24h;干燥后的载体二氧化硅放入马弗炉中,于惰性气体(例如氮气)保护下煅烧活化。

17、本发明采用邻二甲苯和乙醛水溶液制备3,3’,4,4’-四甲基二苯乙烷,反应式如下式2:

18、

19、在以邻二甲苯和乙醛为原料制备3,3’,4,4’-四甲基二苯乙烷的过程中,需要催化剂提供强酸性的催化条件;而二氧化硅负载磷钨酸催化剂能够提供质子用以活化乙醛的不饱和碳氧双键,因此可以用于3,3’,4,4’-四甲基二苯乙烷合成的催化剂。

20、本发明的3,3’,4,4’-四甲基二苯乙烷的制备方法,具有以下技术优势:

21、1)本发明通过使用二氧化硅负载磷钨酸催化剂催化邻二甲苯和乙醛的缩合反应,有效的提高了原料的转化率和产物的选择性,且催化剂用量小,生产成本低;

22、2)本发明使用的催化剂可通过过滤回收,回收容易并可以重复使用。未反应的邻二甲苯可通过减压蒸馏回收,并且可以继续加入反应;

23、3)整个合成路线可在温和条件下进行,操作简单,生产过程中无腐蚀性物质生成,降低了对设备的腐蚀,反应过程中无含酸废水,减少了环境污染,同时产物收率高,选择性高,生产成本低。

24、综上所述,本发明的合成路线具有产品收率高、选择性高、生产成本低、操作简单、无设备腐蚀以及环境污染小等特点,因此具有较好的应用前景,适合于工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!