一种耐紫外着色剂的制作方法

[0001]

本发明涉及油漆涂料领域,尤其涉及竹木器制品涂装着色,特别是家具生产自动化涂装生产线中使用的着色剂。

背景技术:

[0002]

目前,家具生产行业的着色方法均是通过将着色剂添加至基础漆中,然后涂至被涂物件表面而使物件着色。市场上使用的木器着色剂主要透明色漆、实色漆、半透明格丽斯擦色剂等,所使用的着色剂主要有有机颜料、无机颜料、金属络合耐紫外光颜色树脂颗粒等。当前主流的着色体系主要有水性和油性两大类,分别是以水性树脂或油性树脂基为着色载体,分别使用水或有机溶剂作为稀释剂。部分无机颜料、金属络合耐紫外光颜色树脂颗粒还含有重金属,对环境造成损害。油性着色剂因其着色效果好,一直受到市场的青睐,但因其有机溶剂的刺激性气味,而对环境和施工人员健康造成损害,水性着色剂因其着色效果不理想,而使其使用范围受到局限。

[0003]

现有的着色方式,主要采用喷涂、刷涂或擦涂等方式,将着色剂施涂于被涂物表面而使被涂物件着色,这些着色方式对操作人员技术水平要求高,劳动强度大,对环境污染严重,对操作人员的健康损害较大以及着色均匀性差等缺点,近年来,随着人工智能技术的快速发展,以及人力成本的大幅攀升,家具生产企业也在进行自动化、智能化生产线升级;个别家具生产企业采用自动喷涂机喷涂着色,存在合格率低,需人工进行补色及修正,严重影响生产效率的提升和家具产品的品质,传统的着色方式已不适用自动化、智能化的家具生产线涂装。

[0004]

此外,在紫外线的照射下,涂层中的颜料易褪色,需要添加紫外吸收剂,在使用时若搅拌不均,会导致涂层的抗紫外性能不同。

技术实现要素:

[0005]

本发明的目的是提供一种环保、施工简便,适用于自动化、智能化家具涂装生产线且无残留刺激性气味的耐紫外着色剂,并确保紫外吸收剂与颜料不易分离,解决由于搅拌不均而造成涂层抗紫外性能不同的问题。

[0006]

所述着色剂由下列重量份的原料组成:sl191生物质溶剂5-35重量份、pma溶剂5-20重量份、乙二醇丁醚溶剂10-30.0重量份、dbe溶剂5-15重量份、水0-20重量份、耐紫外光颜色树脂颗粒0-90.0重量份,所述耐紫外光颜色树脂颗粒包括树脂微粒,所述树脂微粒内包裹有基料、颜料、紫外吸收剂,所述树脂微粒选自聚丙烯树脂、聚碳酸酯树脂、尼龙树脂、聚醚醚酮树脂、聚醚砜树脂中的一种或多种,所述基料为纳米无机物微粒,所述纳米无机物微粒粒径为1-100nm。

[0007]

进一步地,所述着色剂由下列重量份的原料组成:sl191生物质溶剂10.0-30.0重量份、pma溶剂10-18重量份、乙二醇丁醚溶剂15-25重量份、dbe溶剂8-12重量份、水5-15重量份、耐紫外光颜色树脂颗粒0-90.0重量份。

[0008]

更进一步地,所述着色剂由下列重量份的原料组成:sl191生物质溶剂20.0-28.0重量份、pma溶剂12-15重量份、乙二醇丁醚溶剂18-22重量份、dbe溶剂10-12重量份、水8-10重量份耐紫外光颜色树脂颗粒0-90.0重量份。

[0009]

更进一步地,所述耐紫外光颜色树脂颗粒由红色耐紫外光颜色树脂颗粒0-30.0重量份、黄色耐紫外光颜色树脂颗粒0-30.0重量份、黑色耐紫外光颜色树脂颗粒0-30.0重量份组成。

[0010]

更进一步地,所述纳米无机物微粒可选为银粉、锌粉、石英粉、硅微粉、云母粉中的一种或多种。

[0011]

更进一步地,所述紫外吸收剂为具羟基紫外吸收剂。

[0012]

更进一步地,所述颜料选自无机颜料、有机颜料中的一种或多种,所述无机颜料选自炭黑、氧化铁黑、铁红、普鲁士蓝中的一种或多种,有机颜料选自偶氮颜料、酞菁颜料、喹吖啶酮颜料中的一种或多种。

[0013]

更进一步地,所述颜料还包括荧光染料。

[0014]

更进一步地,所述树脂微粒由树脂微粒单体聚合而成,所述树脂微粒单体选自具羟基单体、具氨基单体中的一种或多种。

[0015]

更进一步地,所述渗透型着色剂的制备方法,包括如下步骤:

[0016]

步骤1.称取sl191生物质溶剂、pma溶剂、乙二醇丁醚溶剂、dbe溶剂、水混合,并以50-200转/分钟,分散5-10分钟,将各组份完全混合均匀,至溶液澄清透明;

[0017]

步骤2.边搅拌边加入耐紫外光颜色树脂颗粒,调色,搅拌5-10分钟混合均匀;即制得所述渗透型着色剂。

[0018]

更进一步地,所述耐紫外光颜色树脂颗粒制备方法如下:

[0019]

步骤1:取树脂微粒单体原料于溶液中,并加入基料,振荡,形成均匀的混合液;

[0020]

步骤2:取混合液进行涂覆固化,形成涂层;

[0021]

步骤3:对涂层进行粉碎、研磨,得到300-400目的树脂微粒;

[0022]

步骤4:将树脂微粒与三氯氧磷按照1:0.1的重量比混合,并在室温下搅拌反应1-3小时,真空蒸馏除去三氯氧磷,并加入具羟基紫外吸收剂,在室温下继续搅拌反应1-3小时;

[0023]

步骤5:将步骤4所得混合物浸泡在溶液中,并加入颜料和树脂微粒单体原料,振荡,形成均匀的混合液;

[0024]

步骤6:取混合液进行涂覆固化,形成涂层;

[0025]

步骤7:对涂层进行粉碎、研磨,得到50-100目的树脂微粒,即为耐紫外光颜色树脂颗粒。

[0026]

更进一步地,所述耐紫外光颜色树脂颗粒制备方法具体如下:

[0027]

步骤1:取50-100重量份树脂微粒单体原料于10-30重量份的溶液中,并加入1-5重量份的基料,振荡,形成均匀的混合液;

[0028]

步骤2:取混合液进行涂覆固化,形成涂层;

[0029]

步骤3:对涂层进行粉碎、研磨,得到300-400目的树脂微粒;

[0030]

步骤4:将树脂微粒与三氯氧磷按照1:0.1的重量比混合,并在室温下搅拌反应1-3小时,真空蒸馏除去三氯氧磷,并加入2-5重量份具羟基紫外吸收剂,在室温下继续搅拌反应1-3小时,并真空蒸馏;

[0031]

步骤5:将树脂微粒浸泡在10-50重量份溶液中,并加入2-10重量份的颜料和100-200重量份树脂微粒单体原料,振荡,形成均匀的混合液;

[0032]

步骤6:取混合液进行涂覆固化,形成涂层;

[0033]

步骤7:对涂层进行粉碎、研磨,得到50-100目的树脂微粒,即为耐紫外光颜色树脂颗粒。

[0034]

更进一步地,所述步骤5树脂微粒单体中10-20%的重量为二异氰酸酯单体。

[0035]

更进一步地,所述步骤5中溶液为丙酮。

[0036]

本发明相对于现有技术,气味低;剩余着色剂经过色彩调整后,仍可继续使用,达到着色涂装工艺的废液零排放,对环境污染较小;无需喷涂、刷涂或擦涂;通过调节着色液的渗透性能,色彩效果易掌握;紫外吸收剂可与颜料均匀混合,避免长时间静置易分离的问题,适合自动化生产线使用。

具体实施方式

[0037]

为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。

[0038]

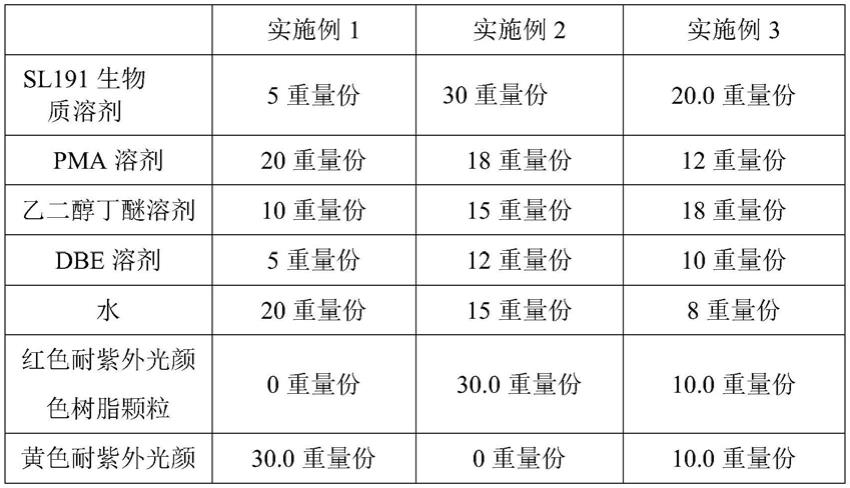

本发明实施例1-3的组份如下表所示。

[0039][0040][0041]

其中,实施例1、实施例2、实施例3中耐紫外光颜色树脂颗粒的制备方法如下:

[0042]

步骤1:取25重量份羟基丙烯酸酯、25重量份氨基丙烯酸酯于30重量份的水中,并加入5重量份1-100nm的云母粉,振荡,形成均匀的混合液;

[0043]

步骤2:取混合液进行涂覆固化,在150℃下干燥4小时形成涂层;

[0044]

步骤3:对涂层进行粉碎、研磨,并过筛,得到300-400目的树脂微粒;

[0045]

步骤4:将树脂微粒与三氯氧磷按照1:0.1的重量比混合,并在室温下搅拌反应3小时,真空蒸馏除去三氯氧磷,并加入5重量份2-(2ˊ-羟基-5ˊ-甲基苯基)苯并三氮唑,在室温下继续搅拌反应3小时,并真空蒸馏;

[0046]

步骤5:将树脂微粒浸泡在50重量份水中,并加入10重量份的颜料和100重量份羟基丙烯酸酯振荡混匀;其中,颜料为酞菁蓝、荧光绿按照重量比1:0.01混合而成。

[0047]

步骤6:取混合液进行涂覆固化,在150℃下干燥4小时形成涂层;

[0048]

步骤7:对涂层进行粉碎、研磨,并过筛,得到50-100目的树脂微粒,即为本发明实施例的耐紫外光颜色树脂颗粒。

[0049]

本发明实施例1-3具体制备方法如下:

[0050]

步骤1.称取sl191生物质溶剂、pma溶剂、乙二醇丁醚溶剂、dbe溶剂、水混合,并以50-200转/分钟,分散5-10分钟,将各组份完全混合均匀,至溶液澄清透明;

[0051]

步骤2.边搅拌边加入耐紫外光颜色树脂颗粒,搅拌5-10分钟混合均匀;即制得所述渗透型着色剂。

[0052]

使用前静置10天,直接取用,将渗透型着色剂置于着色池中,将已做好底漆的木材、竹等木质家具组件,完全浸入着色池中;浸泡约2-3分钟后,将被涂物件取出置于清洗池中清洗、沥干,即完成被涂物件的着色。

[0053]

本发明实施例1-3利用渗透着色的原理,通过将被涂件浸入着色剂中,着色剂将漆膜溶胀,使耐紫外光颜色树脂颗粒浸透至漆膜中着色,着色后,被涂件着色均匀,同时通过调节着色液的渗透性能,色彩效果可易掌握。该着色剂气味低,施工时没有喷涂施工时的漆雾飞溅及强烈的刺激性气味,具有环保、施工简便,适合自动化生产线使用等优点。

[0054]

主要技术参数如下:

[0055]

[0056]

[0057][0058]

配方中所含的sl191生物质溶剂其产品特点为:非危险品,气味极低;fda认证,对人类及环境安全无毒害;低挥发速率及适宜的表面张力;优异的混溶性及适宜的溶解力,与水完全混溶;来源于可再生资源,价格稳定,干速慢,施工性能极佳。

[0059]

本测试是通过将着色剂样品施工于水曲柳实木板材上,制成干板后测试其各项性能;施工工艺流程如下:水曲柳实木板材

--

轻磨去除木刺、木毛

--

喷涂pu净味封闭底漆一遍

--

喷涂pu透明底漆二至三遍(层间打磨,最后一遍底漆不打磨)

--

待干24小时后

--

将物件浸入着色剂中上色(2-3分钟)

--

取出被涂物件置于清洗池中清洗、晾干

--

喷涂pu净味哑光清面漆,干燥48小时后测试样品性能。

[0060] 原漆气味着色效果着色力(g/m2)漆膜层间附着力(级)残留气味实施例1轻微180120≦1气味极低实施例2轻微180120≦1气味极低实施例3轻微120150≦1气味极低

[0061]

通过测试,本发明渗透型着色剂产品主要特点是样板残留气味极低,被涂件着色均匀,施涂面漆不咬底、不褪色,木材纹理清晰自然;施工时没有喷涂施工时的漆雾飞溅及强烈的刺激性气味,对环境污染较小;同时,剩余的着色剂经过色彩调整后,仍可继续使用,达到着色涂装工艺的废液零排放。

[0062]

本发明采用的溶剂配方体系及环保型耐紫外光颜色树脂颗粒,通过将被涂件浸入着色剂中,着色剂将漆膜溶胀,使耐紫外光颜色树脂颗粒浸透至漆膜中着色;被涂物件着色后,进入清洗池,将表面多余的着色剂清洗即可完成着色;本工艺着色后,被涂件着色均匀,刷涂面漆不咬底、不褪色,木材纹理清晰自然。本发明实施例通过将基料、颜料包裹在树脂微粒中,为颜料提供稳定的保存环境,相比对照例,在长时间放置后,紫外吸收剂仍可与颜料稳定配合,也能起到良好的保护作用,降低颜料褪色的可能。同时,本发明实施例利用树脂微粒的官能团结构,在进行涂覆时,可利用树脂与涂料的其余成份进行再次聚合,提高颜料在涂层中的稳定性,降低掉色风险。此外,本发明实施例通过采用异佛尔酮二异氰酸酯,可与微粒表面的羟基、氨基进行快速的聚合反应,使颜料固定在微粒中,降低颜料从微粒中脱落的可能性。

[0063]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,技术人员阅读本申请说明书后依然可以对本发明的具体实施方式进行修改或者等同替换,但这些修改或变更均未脱离本发明申请待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1