上浮剂及用于控制压裂裂缝穿层扩展的高强度上浮剂隔板工艺的制作方法

[0001]

本发明涉及油气勘探技术领域,特别涉及上浮剂及用于控制压裂裂缝穿层扩展的高强度上浮剂隔板工艺。

背景技术:

[0002]

随着油气勘探开发的深入,对这种特殊的储层进行高效改造,对暂堵剂的性能有了全新的要求。其中,用上浮剂作为暂堵剂的一种,其作用是封堵上部储层阻止裂缝向上延伸。目前国内已成功研发了包括纤维、小球等多种清洁转向材料,配套了特种材料的加入装置或装备,并初步形成了其工艺优化方法,在现场进行了成功应用。目前纤维材料存在的主要问题是承压能力有限,而复合材料对裂缝的封堵效率和承压能力更高,纤维加入易封堵,但由于缠绕的限制不易远距离输送,导致易在井筒附近暂堵转向,且耐高温性能不够。

技术实现要素:

[0003]

本发明的主要目的是提出一种压裂用上浮剂及用于控制压裂裂缝穿层扩展的高强度上浮剂隔板工艺,旨在提供一种压裂用上浮剂,该压裂用上浮剂应用于高温转向压裂时,耐高温、承压能力高且封堵效果好。

[0004]

为实现上述目的,本发明提出一种压裂用上浮剂,所述压裂用上浮剂包括漂珠。

[0005]

可选地,所述漂珠的粒径为20~200目。

[0006]

可选地,所述漂珠包括粒径为20~40目的漂珠、粒径为100~120目的漂珠以及粒径为180~200目的漂珠的混合物,其中,粒径为20~40目的漂珠、粒径为100~120目的漂珠以及粒径为180~200目的漂珠的质量之比为1:2:5.2。

[0007]

本发明进一步提出一种用于控制压裂裂缝穿层扩展的高强度上浮剂隔板工艺,包括以下步骤:

[0008]

s10、将压裂用上浮剂与携砂液混合均匀,形成上浮液,其中,所述压裂用上浮剂为如上所述的压裂用上浮剂;

[0009]

s20、将所述上浮液注入高温储层的压裂缝中,使所述上浮液在所述压裂缝的上部形成第一隔板,以使所述压裂缝向下延伸。

[0010]

可选地,在步骤s10中,所述携砂液为滑溜水。

[0011]

可选地,在步骤s10中,所述滑溜水的粘度为1~10mpa

·

s。

[0012]

可选地,在步骤s10中,所述上浮液的砂比为5%~6%。

[0013]

可选地,在步骤s20中,所述上浮液的注入流量为3~5m3/min。

[0014]

可选地,在步骤s20中,所述第一隔板的形成时间至少为20min。

[0015]

可选地,所述第一隔板的厚度为5.2~17.5cm。

[0016]

本发明提供的技术方案中,压裂用上浮剂中包括漂珠,漂珠的化学成份以二氧化硅和三氧化二铝为主,是特殊原材料在1500℃以上高温条件下,通过对温度和物料滞空时

间的精确控制,使产品表面熔融,气孔封闭,而内部为蜂窝状结构,外观呈微球形形成的一种微小的中空球状粉末物质,漂珠不溶于酸碱油盐水,耐温达1600~1700℃,具有良好的分散性及流动性,抗压强度20mpa,压裂中漂珠一般不易破碎,能保证形成隔板的强度,而在压后生产中由于裂缝闭合压力作用,部分漂珠会破碎并随液体流出,从而解除部分堵塞,恢复渗透率。因此,本发明提出的压裂用上浮剂应用于高温转向压裂时,耐高温、承压能力高且封堵效果好。

附图说明

[0017]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0018]

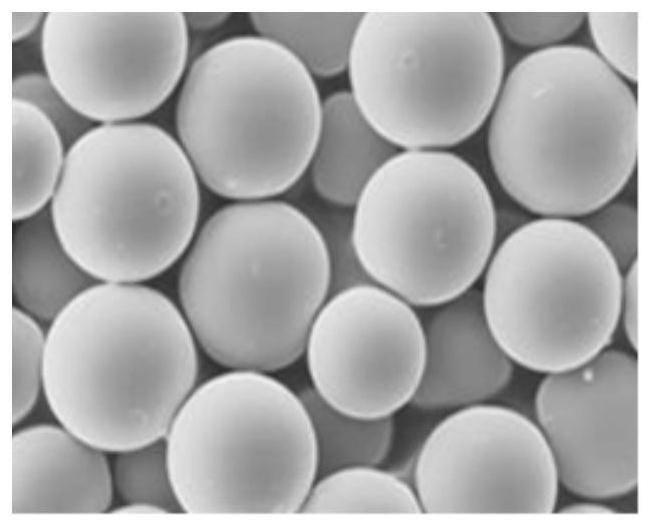

图1为本发明提供的压裂用上浮剂中漂珠的显微镜视图;

[0019]

图2为使用本发明提供的压裂用上浮剂封堵压裂时压裂缝的扩展形态的截面图;

[0020]

图3为本发明提出的用于控制压裂裂缝穿层扩展的高强度上浮剂隔板工艺的一实施例的流程示意图;

[0021]

图4为图3中不同携砂液粘度下,压裂用上浮剂的分布形态图;

[0022]

图5为图3中不同砂比下压裂用上浮剂的分布形态图。

[0023]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0024]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0025]

随着油气勘探开发的深入,对这种特殊的储层进行高效改造,对暂堵剂的性能有了全新的要求。其中,上浮剂作为暂堵剂的一种,其作用是封堵上部储层阻止裂缝向上延伸。目前国内已成功研发了包括纤维、小球等多种清洁转向材料,配套了特种材料的加入装置或装备,并初步形成了其工艺优化方法,在现场进行了成功应用。目前纤维材料存在的主要问题是承压能力有限,而复合材料对裂缝的封堵效率和承压能力更高,纤维加入易封堵,但由于缠绕的限制不易远距离输送,导致易在井筒附近暂堵转向,且耐高温性能不够。

[0026]

鉴于此,本发明提出一种压裂用上浮剂,旨在提供一种压裂用上浮剂,该压裂用上浮剂应用于高温转向压裂时,耐高温、承压能力高且封堵效果好。图1为本发明提供的压裂用上浮剂中漂珠的显微镜视图;图2为使用本发明提供的压裂用上浮剂封堵压裂时压裂缝的扩展形态的截面图。

[0027]

本发明提出的压裂用上浮剂包括漂珠,请参阅图1,漂珠是一种特殊材料在高温下经过熔融,形成内部呈蜂窝状、外部呈微球形的中空粉末物质。其外观呈灰白色,显微镜下显示为一个个微小的空心透明球,该种材料作为压裂用上浮剂具有多个显著优势:(1)不溶于酸、碱、油及盐水;(2)耐温能达到1600-1700℃;(3)漂浮性极佳,堆积密度为400-800kg/

m3,表观密度为800-900kg/m3,粒径可根据需求生产;(4)具有良好的分散性及流动性,抗压强度达到20mpa。价格取决于目数,目数越小,价格越高,一般在5000-15000元/吨之间;(5)压裂中漂珠一般不易破碎,能保证隔板强度。但在压后生产中由于裂缝闭合压力作用,部分漂珠会破碎并随液体流出,能解除部分堵塞,恢复渗透率。因此,漂珠作为上浮剂的组分时,可使得上浮剂应用于高温转向压裂时,耐高温、承压能力高且封堵效果好。

[0028]

图2为使用本发明提供的上浮剂封堵压裂时压裂缝的扩展形态的截面图。由图2可知,使用本发明提供的上浮剂时,压裂缝在形成封堵隔板处后,转向朝着裂缝高度方向延伸,裂缝高度向下充分延伸,说明本发明提供的上浮剂可有效实现暂堵转向压裂(需要说明的是,本次测试还添加有暂堵剂,在裂缝前端形成了封堵隔板,所以裂缝不会向前延伸)。

[0029]

本发明优化了漂珠颗粒的粒径配比,其中,漂珠的粒径优选为20~200目,并进一步优化为:漂珠包括粒径为20~40目的漂珠、粒径为100~120目的漂珠以及粒径为180~200目的漂珠的混合物,其中,粒径为20~40目的漂珠、粒径为100~120目的漂珠以及粒径为180~200目的漂珠的质量之比为1:2:5.2。经过反复的实验和模拟,得到上述粒径范围及配比下,上浮剂应用于高温转向压裂时,耐高温、承压能力高且封堵效果最好。

[0030]

此外,考虑到不同粒径上浮速度不同,优选地,在本发明实施例中,在将上浮剂注入压裂缝时,将上述三种粒径的颗粒充分混合后注入。如此,可以使上浮剂颗粒上浮过程中,各粒径的上浮剂颗粒相互影响,使得形成的隔板更加均匀、致密而承压能力高。

[0031]

本发明进一步提出一种用于控制压裂裂缝穿层扩展的高强度上浮剂隔板工艺,图3为本发明提出的用于控制压裂裂缝穿层扩展的高强度上浮剂隔板工艺的一实施例的流程示意图;图4为图3中不同携砂液粘度下,上浮剂的分布形态图;图5为图3中不同砂比下上浮剂的分布形态图。

[0032]

请参阅图3,本发明提出的用于控制压裂裂缝穿层扩展的高强度上浮剂隔板工艺,包括以下步骤:

[0033]

s10、将压裂用上浮剂与携砂液混合均匀,形成上浮液,其中,所述压裂用上浮剂为如上所述的压裂用上浮剂。

[0034]

在本步骤中,优选地,携砂液为滑溜水。滑溜水,是对页岩油气储层进行水力压裂的一种压裂液体系,是页岩气开发的关键液体之一。相对于传统的凝胶压裂液体系,滑溜水压裂液体系以其高效、低成本的特点在页岩气开发中广泛应用。本申请中将滑溜水作为携砂液,有利于其注入压裂缝中后,不会污染到压裂液,增加相容性。

[0035]

进一步地,本发明使用cfd-dem耦合方法进行上浮剂微观运移数值模拟,图4为不同携砂液粘度下上浮剂的分布形态图(图4中的灰色颗粒即为漂珠颗粒)。由图3可知,随着携砂液粘度的增加,上浮剂铺置厚度减少,这是因为随着携砂液粘度的增加,铺置厚度降低,铺置浓度增加,携砂液粘度越大携砂能力越强,使得上浮剂上浮能力减弱,所以本发明优选地,选用低粘度的滑溜水。本发明经测试优选携砂液粘度在1~10mpa

·

s的范围内,在这个范围内上浮剂可在地层中达到足够的铺置厚度,但如果条件允许滑溜水的粘度应尽可能低,铺置效果好且成本低。

[0036]

此外,本发明还优化了上浮液的砂比,砂比指压裂施工过程中加砂量(堆体积)与所用携砂液的体积比,单位是m3/m3,常以百分数表示,图5为图3中不同砂比下上浮剂的分布形态图(图5中的灰色颗粒即为上浮剂颗粒),可以看出,砂比在2%及4%时,得到的隔板厚

度过低,因此,在本发明实施例中,上浮液的砂比为5%~6%。

[0037]

s20、将所述上浮液注入高温储层的压裂缝中,使所述上浮液在所述压裂缝的上部形成第一隔板,以使所述压裂缝向下延伸。

[0038]

在本发明实施例中,当在压裂缝中注入上浮剂后,还需注入暂堵剂封堵裂缝前端,以在裂缝前端形成第二隔板,抑制裂缝沿水平方向扩展。

[0039]

本发明实施例通过大型可视化颗粒运移模拟装置进行物模实验,配合cfd-dem进行上浮剂微观运移数值模拟,最终对压裂施工时的排量进行了优化。当排量较小,液体在管线中流动速度较低,上浮剂从混液罐中进入困难并且在管线中迅速上浮,上浮剂难以无法进入裂缝中。当流速过大,由于砂浓度不变,高流速会增加上浮剂运移的拖曳力,上浮剂基本都被携带进入裂缝。因此,本发明优选上浮液的注入流量为3~5m3/min(线性流速约0.3-0.5m/s)

[0040]

此外,本发明开展了不同第一隔板厚度条件下的最高封堵压力测试,结果如下表1所示,随着第一隔板厚度的增大,有效封堵压力逐渐增加,但非线性关系,对数据进行拟合后,第一隔板厚度x与有效封堵压力y之间的关系式为:y=0.1005x2–

1.2295x+4.4436。

[0041]

表1不同第一隔板厚度的有效封堵压力测试结果

[0042][0043]

在实际作业过程中,可以根据实际需求以表1和此关系式为参考设置相关的工艺参数。例如,针对10mpa的有效封堵压力,本发明建议第一隔板厚度不小于16cm。根据本发明的应用场景,第一隔板的厚度为5.2~17.5cm。

[0044]

此外,本发明实施例中,上浮液的注入过程中,采用停泵工艺,即注入上浮液后停泵一段时间,等待上浮剂中的颗粒如漂珠上浮形成第一隔板,停泵时间与上浮剂中颗粒如

漂珠的上浮速度有关,本发明对上述三种粒径的漂珠的上浮速度进行了测试,如表2所示,用于施工时计算停泵时间。

[0045]

表2不同粒径上浮剂的上浮速度

[0046][0047][0048]

根据上表,以射孔位置距储隔层边界2m为例,停泵20min即可形成第一隔板,综上,在本发明实施例中,第一隔板的形成时间至少为20min。

[0049]

本发明在meyer软件中建立半缝长为120m,具有一定铺置浓度的单缝,储层厚度为100m,储层上隔层厚度为20m,下隔层厚度为20m;渗透率为0.1md,上浮液密度为0.75g/cm3、总液量200m3,上浮剂占总液质量的2%,约为4000kg。本发明分别对20m、50m和80m的射孔厚度进行阶段液体体积分配、泵入速率、携砂液粘度、上浮剂粒径的优化。测试结果如下:

[0050]

(1)为实现20m射孔厚度上浮剂均匀良好铺置,建议前置液泵入速率0.5m3/min,上浮液泵入速率3m3/min,驱替液泵入速率4m3/min;前置液10m3,上浮液20m3,驱替液180m3,携砂液粘度选择1~10mpa

·

s范围内,上浮剂粒径30-50目,上浮液密度0.75g/cm3。

[0051]

(2)为实现50m射孔厚度上浮剂均匀良好铺置,建议前置液泵入速率0.5m3/min,上浮液泵入速率4m3/min,驱替液泵入速率5m3/min;前置液25m3,上浮液50m3,驱替液425m3。

[0052]

(3)为实现80m射孔厚度上浮剂均匀良好铺置,建议前置液泵入速率2m3/min,上浮液泵入速率7m3/min,驱替液泵入速率5m3/min;前置液40m3,上浮液80m3,驱替液680m3。

[0053]

由于本发明选取的上浮剂使针对现场施工的难点的,尤其适用于现场储层的特点是位于地下5000m,储层温度达到160℃,储层厚度达到100m。针对这种储层,为了增大沟通富油气缝洞的机率,完成安全高效改造,在这里本发明提供了一种下缝高大幅扩展工艺参数的优化。通过fracman上浮剂压裂裂缝扩展数值模拟发现,在前置液造缝阶段,需要及时泵入上浮剂,裂缝越过上浮隔板后会立刻穿层扩展,需要在这此之前就进行第二级封堵;总共需要两次封堵,第一次封堵到27m,第二次到46m,在第二次封堵之后,裂缝将不再会上窜穿层,即使提高排量到12m3/min。本发明基于以上研究成果,设计了目标半缝长100m、缝高20m左右的裂缝形态施工方案,具体上浮剂封堵压裂泵注程序设计如表3所示。

[0054]

表3上浮剂封堵压裂泵注程序

[0055][0056]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1