密封材料的制作方法

[0001]

本发明涉及用于垫片的密封材料,更具体地,本发明涉及含有密封材料的燃料电池垫片,该密封材料基于具有提高的耐腐蚀性的化学膨胀蛭石。特别地,本发明涉及用于固体氧化物燃料/电解池(sofc和soec)中的垫片的密封材料。

背景技术:

[0002]

sofc或soec堆需要有效的高温垫片以有效地操作。这种垫片将必须能基本上防止燃料(例如氢气)泄漏、燃料与氧化剂混合,以及氧化剂泄漏。它们还必须稳定,尤其是当暴露于使用sofc或soec期间所达到的高温时。这种温度通常超过600℃。

[0003]

sofc堆垫片可具有不同类型。这些可以称为粘合垫片(例如玻璃/玻璃陶瓷或铜焊)、非粘合(可压缩)垫片或多材料垫片。多材料垫片可包括可压缩垫片和粘合垫片的元件。

[0004]

由于在sofc垫片中的可压缩部件比与相邻表面刚性粘合且在sofc的热循环过程中容易开裂的粘合部件更抗热循环,因此在sofc垫片中的可压缩部件是可取的。

[0005]

sofc包括在一定条件下经历腐蚀的零件。减少或消除该问题将是有利的。本发明的一个或多个方面中的一个目的是提供用于sofc中的垫片的密封材料,该垫片的密封材料减少了对sofc的腐蚀。还期望这种密封材料和垫片应保持sofc垫片所需的其他性能,例如使密封材料形成为片材的能力,并且该垫片具有可接受的泄漏率以及与电池的其他部件的相容性。

技术实现要素:

[0006]

根据本发明的第一方面,提供一种用于垫片的组合物,其包含:

[0007]

化学膨胀蛭石;

[0008]

填料;及

[0009]

不溶性碳酸盐。

[0010]

根据本发明的第二方面,提供一种组合物,该组合物用于形成根据本发明的第一个方面的密封材料。优选地,该组合物还包括液体载体。具体而言,本发明第二方面的组合物优选包含:

[0011]

化学膨胀蛭石;

[0012]

填料;

[0013]

不溶性碳酸盐;及

[0014]

液体载体。

[0015]

根据本发明的第三方面,提供一种用于固体氧化物电池的垫片,其适用于密封固体氧化物电池的两个配合表面,该垫片包括:

[0016]

化学膨胀蛭石;

[0017]

填料;及

[0018]

不溶性碳酸盐。

[0019]

第三方面的垫片可以在芯层中包含化学膨胀蛭石、填料和不溶性碳酸盐,该芯层置于第一涂层和第二涂层之间,所述涂层各自包括玻璃、玻璃陶瓷和/或陶瓷材料。然而,典型地,垫片不包括涂层。

[0020]

合适地,本发明的第三方面的垫片是用于固体氧化物燃料电池(solid oxide fuel cell,sofc)或固体氧化物电解池(solid oxide electrolyzer cell,soec)的垫片。

[0021]

根据本发明的第四方面,提供包括一个或多个根据本发明的第三方面的垫片的固体氧化物电池或固体氧化物电池部件。优选地,该固体氧化物电池是sofc或soec。

[0022]

从本发明的前述方面可以明显看出,密封材料/垫片/芯层是复合物。该复合物也可以为片状或箔状。可将这种片/箔切割或形成为适当的形状,以用作垫片或用作垫片的芯层或用作密封材料。

[0023]

令人惊讶地发现,本发明能够减少固体氧化物电池在使用中的腐蚀。

[0024]

有利地,令人惊讶地发现,在本发明的复合物中使用不溶性碳酸盐会导致腐蚀的减少。此外,可以在不降低复合物的其他性能的情况下实现燃料电池中腐蚀的减少,例如,可使复合物形成为具有可接受的泄漏率以及与sofc的其他部件相容的垫片。

[0025]

不溶性碳酸盐

[0026]

不溶性碳酸盐在25℃的水中的水溶解度可以小于0.1g/ml。

[0027]

不溶性碳酸盐可以选自ii族碳酸盐,例如合适地选自碳酸钙或碳酸锶,优选地,不溶性碳酸盐为碳酸钙。

[0028]

无论是否为密封材料/组合物/片/箔/垫片/芯层,不溶性碳酸盐都可以以干燥复合物的1%w/w-15%w/w的量存在于该复合物中。优选地,以2%w/w-15%w/w或3%w/w-15%w/w,最优选以4%w/w-15%w/w,尤其是5%w/w-12%w/w的量存在。

[0029]

不溶性碳酸盐颗粒可以具有任何合适的形状。合适地,不溶性碳酸盐包括基本上球形的颗粒。

[0030]

不溶性碳酸盐的d

50

平均粒径(例如用malvern mastersizer

tm

通过光散射测定的)可以为0.5μm至50μm,例如1μm至25μm,例如1.5μm至15μm或2μm至10μm。

[0031]

cev

[0032]

化学膨胀蛭石(chemically exfoliated vermiculite,cev)是通过处理蛭石矿石并使其在水中溶胀而形成的。在一种可能的制备方法中,用饱和氯化钠溶液处理矿石以把镁离子换成钠离子,然后用正丁基氯化铵处理以用正丁基铵离子取代钠离子。又或者,可以在一步法中用饱和柠檬酸锂溶液处理矿石。用水洗涤经处理的矿石时发生溶胀。然后,将该溶胀的材料典型地进行高剪切,以产生非常细的(通常直径小于50μm)蛭石颗粒的水悬浮液。其他化学处理剂对于本领域技术人员是已知的。

[0033]

也可从水悬浮液中除去水以形成干cev颗粒。优选地,通过合适的干燥技术,如技术人员周知的那些技术来制备干cev。合适的干燥技术包括:饼式干燥和粉碎;膜干燥和粉碎;旋转式热风干燥;喷雾干燥;冷冻干燥;气动干燥;部分干燥固体的流化床干燥;和真空方法,包括真空架干燥。

[0034]

用于溶胀蛭石的阳离子(例如锂和烷基铵离子)存在于所形成的cev中。这些阳离子是可交换阳离子,因为它们可以与其他阳离子交换,例如通过使cev与合适的取代阳离子

的溶液接触。因此,可以认为cev含有一定量的可交换阳离子,合适地是可交换一价阳离子。

[0035]

优选地,本发明的cev是未改性的cev。未改性的cev意指蛭石被化学膨胀后未进行进一步的阳离子交换的cev。因此,合适地,cev的可交换阳离子由用于使cev溶胀的阳离子形成。优选地,用于使蛭石溶胀的阳离子(例如锂离子、正丁基铵离子或正丙基铵离子)形成cev的可交换阳离子的80%、90%、95%、98%、99%或100%。

[0036]

优选地,cev在用于密封材料/组合物/片/箔/垫片/芯层的复合物中提供高达100%w/w的总膨胀蛭石,典型为80%w/w-100%w/w,更典型为90%w/w-100%,一般在复合物中为约100%cev w/w的总膨胀蛭石。该复合物还可以包括干法衍生的cev。然而,典型,cev的来源是直接由如本文详述的蛭石矿石制备的其水分散体。

[0037]

优选地,cev在本发明的任何方面的复合密封材料/组合物/片/箔/垫片/芯层中的水平为复合物的至少25%w/w,例如至少30%w/w,更优选为复合物的至少35%w/w,最优选为复合物的至少40%w/w。

[0038]

典型地,cev在本发明的任何方面的复合密封材料/组合物/片/箔/垫片/芯层中的水平在复合物的25%w/w-74%w/w范围内,例如30%w/w-69%w/w,更优选地,35%w/w-64%w/w,最优选地,40%w/w-59%w/w复合物。

[0039]

典型地,cev的d

50

平均粒径(例如用malvern mastersizer

tm

通过光散射测定的)在1μm至100μm的范围内,更优选为5μm至50μm,最优选为10μm至30μm。

[0040]

典型地,本文任何方面或优选或其他可选方面的化学膨胀蛭石不是如wo2016/185220中所述的包含抗水性增强的一价阳离子的改性的cev。

[0041]

抗水性增强的一价阳离子意指改善密封材料、片、环或层的抗水性的阳离子。抗水性可以通过防止填料软化和从密封材料中挤出(降低其结构完整性)来体现。在未改性的cev中,可以通过与阳离子、合适的其他一价阳离子进行阳离子交换来引入其中的抗水性增强的一价阳离子。应当理解,抗水性增强的一价阳离子典型是元素周期表或分子中元素的阳离子,而不是在未改性的cev中典型被取代的一价阳离子,例如锂一价阳离子或正丁基铵(c4h9nh

3+

)一价阳离子。因此,抗水性增强的一价阳离子合适地比锂阳离子、更合适地比锂和/或c4h9nh

3+

一价阳离子更好地增强抗水性。

[0042]

从前述内容将认识到,wo2016/185220的改性的cev中的抗水性增强的一价阳离子典型存在于cev中的阳离子交换位点处。

[0043]

填料

[0044]

优选地,本发明任一方面的填料是惰性填料。惰性填料意指在本发明的复合密封材料/组合物/片/箔/垫片/芯层中作为粘合剂是无效的和/或在本发明的垫片的应用中通常是化学惰性的。合适地,填料是不吸湿的、不与水反应的和/或不增强的。

[0045]

合适的惰性填料是本领域技术人员已知的片状或微粒填料。

[0046]

片状填料包括滑石、其他形式的蛭石和云母。其他形式的蛭石包括热膨胀蛭石。优选地,填料是研磨的。合适的微粒填料包括无定形二氧化硅和硅石英。优选地,填料是片状填料或包括片状填料。优选地,填料或微粒填料不是或不包含碳酸钙,更优选地,不是或不包含不溶性碳酸盐。

[0047]

在本发明的上下文中,片状填料意指在本发明的复合物中采用片状、层状或叶状结构的填料。通常,片状填料的片的平均宽度为平均厚度的至少三倍。在根据本发明的任何

方面的复合物中,发现片状填料的颗粒(当存在时)倾向于将它们自身定向到复合密封材料/片/箔/垫片/芯层的平面中并像大量的小片弹簧一样作用,从而改善密封性。

[0048]

在根据本发明的任一方面的复合物中,片状填料可以选自滑石、二硫化钼、六方氮化硼、皂石、叶蜡石、研磨的热膨胀蛭石、云母、氟云母、石墨粉、玻璃鳞片、金属鳞片、陶瓷薄片或高岭石。优选的蛭石材料是片尺寸基本上在50μm-300μm范围内的材料,例如可从specialty vermiculite获得的fpsv。fpsv是注册商标。最优选地,填料是滑石或包含滑石。滑石填料的一个实例是可从理查德

·

贝克

·

哈里森有限公司(richard baker harrison limited)获得的magsil

tm diamond d200。

[0049]

优选地,填料在本发明的任何方面的复合物中的水平为复合物的至少25%w/w,例如至少30%w/w,更优选为复合物的至少35%w/w、40%w/w或45%w/w。

[0050]

典型地,填料在本发明的任何方面的复合物中的水平在复合物的32%w/w-69%w/w范围内,例如35%w/w-64%w/w,更优选地,40%w/w-59%w/w复合物。

[0051]

典型地,填料的d

50

平均粒径(例如用malvern mastersizer

tm

通过光散射测定的)在10nm至50nm的范围内,更优选为50nm至30μm,最优选为500nm至25μm。

[0052]

通过氮吸收,例如iso 927测定的填料的表面积可以小于200m2/g,更优选小于10m2/g,最优选小于5m2/g。

[0053]

填料可以具有任何合适的莫氏硬度(mohs hardness)。填料的莫氏硬度可以小于3,优选小于2.5或小于2,更优选小于1.5。合适地,填料的莫氏硬度小于不溶性碳酸盐的莫氏硬度。合适地,不溶性碳酸盐的莫氏硬度至少为3。

[0054]

优选地,将cev、填料和不溶性碳酸盐紧密混合,并且优选地,将其各自均匀分布在整个复合密封材料/组合物/片/箔/垫片/芯层中,从而使得它们形成大体均匀的混合物。

[0055]

典型地,本发明的复合密封材料/组合物/片/箔/垫片/芯层在使用前的密度为1.5g/cm

3-2.2g/cm3,更典型为1.7g/cm

3-2.0g/cm3,最典型为大约1.9g/cm3。

[0056]

其他成分

[0057]

可选地,其他添加剂可以在复合物的0-8%w/w、更典型0%w/w-5%w/w,最典型0%w/w-3%w/w的范围内存在于本发明的任何方面的复合物中。

[0058]

合适的其他添加剂可以选自增强剂,例如研磨的玻璃纤维或橡胶。

[0059]

应当理解,cev、填料和不溶性碳酸盐的结合水平将不超过复合材料的100%w/w,并且在其他添加剂的存在下,可以为90%w/w,合适地为92%w/w,更合适地为93%w/w,最合适地,为95%w/w或97%w/w,因此应该将上述范围内选择的水平相应地结合。

[0060]

密封材料的液体载体

[0061]

根据本发明的第一方面的用于形成复合密封材料的组合物优选包含液体载体。液体载体优选是水。

[0062]

合适地,第二方面的组合物的固体含量为组合物的至少15%w/w,例如组合物的至少20%w/w,优选为组合物的至少25%w/w,最优选为组合物的至少28%w/w。组合物的固体含量可以多达组合物的60%w/w,例如多达55%w/w,优选多达50%w/w,更优选多达45%w/w,最优选多达组合物的40%w/w。组合物的固体含量可以为组合物的15%w/w至60%w/w,例如20%w/w至55%w/w,优选25%w/w至50%w/w,更优选28%w/w至45%w/w,最优选为组合物的28%w/w至40%w/w。

[0063]

涂层

[0064]

本发明的垫片可以包括第一涂层和第二涂层。该涂层可以气密密封sofc或soec的配合表面并且粘合至该垫片的芯层。涂层可合适地操作,以适应配合表面中的表面缺陷,从而起到基本密封直接泄漏途径的作用。此外,当将一个或多个涂层设置成直接邻近芯层时,该涂层可以起到适应芯层材料中的表面缺陷的作用,因此也基本上密封了芯层中的直接泄漏路径。因此,该芯层和涂层优选地粘合在一起。如此,优选地,涂层设置在垫片中以与芯层接触,优选地,通过直接涂布芯层以在该芯层的相反的正对表面上形成即时的第一涂料和第二涂料。由于在本发明的芯层的表面上的表面缺陷和条痕是典型的,因而本发明的涂层是特别有利的。

[0065]

优选地,涂层具有非结晶、结晶或半结晶特征。一般而言,涂层根据应用可以包括任何程度的非结晶或结晶特征,并可以由处于完全结晶态材料或非结晶材料之间的连续体形式的任何组合物制成。此外,可以通过,例如,暴露于高温下,涂层可改变为随时间具有较高比例的结晶含量。优选地,涂层包括玻璃或玻璃和陶瓷材料的混合物。选择这样的材料,以使在选定的操作温度和压缩应力下涂料是充分可变形的。其中,在该涂料材料包含结晶特征的情况下,使用xrd和里德伯尔德法(rietveld method)在操作温度下,该结晶可以在5%w/w-70%w/w的范围内,更典型地10%-60%,最典型地20%w/w-50%w/w。

[0066]

通常,玻璃或玻璃陶瓷材料含有各种氧化形式的、大量的si、al、mg、na、ca、ba和/或b。典型地,玻璃或玻璃陶瓷材料是在水(例如等重量的水)中硬化和凝固的类型。优选地,玻璃或玻璃陶瓷材料包括选自:sio2、al2o3、b2o3、bao、bi2o3、cao、cs2o、k2o、la2o3、li2o、mgo、na2o、pbo、rb2o、sb2o3、sno、sro、tio2、y2o3和/或zno,例如选自bao、zno、b2o3、cao和/或al2o3中的一种或多种,例如bao、b2o3、al2o3和/或cao中的一种或多种。技术人员了解涂层的具体的组合物将取决于燃料电池的操作条件,比如操作温度。优选地,该涂层包括一种或多种合适的玻璃或玻璃陶瓷材料,其适用于燃料电池应用中的涂料。

[0067]

适用于本发明的各种市售玻璃/玻璃陶瓷材料是可用的,例如,schott

tm gm31107、kerafol

tm keraglas st k01或hcstarck

tm hcs3。

[0068]

本发明的涂料可以适于以这样的方式整合至芯层:涂料填充芯层表面的缺陷从而密封泄漏路径。典型,这在操作温度中发生。

[0069]

涂料材料的类型可以根据叠堆(stack)的期望操作温度而变化。例如,当燃料叠堆具有特定的操作温度时,可以选择这样的涂料:材料的粘性根据叠堆的操作温度调整,使得涂料在该温度整合至邻近表面。优选地,该玻璃/玻璃陶瓷材料的润湿流动温度为接近或超过使用密封的燃料电池的操作温度。例如,在燃料电池叠堆的操作温度为700℃的情况下,可以使用润湿流动温度范围在大约700℃至800℃的涂料材料。因此,涂料材料优选的所需的密封温度高于软化温度,更典型地,在涂料的软化温度和半球(hemisphere)温度之间,因为半球温度一般是润湿相开始的标志。燃料电池的操作温度根据叠堆的性质而变化,并且可以为500℃至1000℃,但通常为650℃至1100℃,且一般地,该涂料材料在最低操作温度下应仍会提供有效的密封。因此,涂料材料的优选的软化温度范围为450℃至1000℃,更优选为500℃-950℃,以满足各种燃料电池的需求。半球温度范围可以比软化温度范围高10℃-500℃,更优选地,高10℃-200℃。然而,在本发明的一些实施例中,优选半球温度低于燃料电池的操作温度上限,以便可以在初始循环期间达到润湿相或甚至流动相,因为这将有助

于芯层和涂层之间的密封。该涂料材料的流动温度可以比半球温度范围高5℃-100℃。典型的流动温度范围为800℃-1500℃,但对于玻璃陶瓷复合物的流动温度范围为750℃-1100℃,更优选地为800℃-1050℃。应理解的是,叠堆上的压力也将影响密封、半球和流动温度。但是,上面的温度范围可以在大气压力下通过高温热台显微镜来确定。

[0070]

优选地,每个涂层的厚度为0.1μm至50μm,更典型地,为0.5μm至25μm,1μm至15μm。

[0071]

虽然可以施加多层涂料组合物,但优选地,仅将一层涂料组合物施加于垫片中的每个涂层。

[0072]

玻璃或玻璃陶瓷涂料的典型的密度范围为2g/cm

3-4g/cm3。

[0073]

每单位面积的涂料重量(mg/cm2)将取决于施加至垫片的涂料的性质和涂料的厚度,但在有机物烧尽之后,典型地在0.2mg/cm2至8mg/cm2范围内。

[0074]

合适地,当叠堆中温度处于操作温度时,该涂层初始的黏度可以为1pa.s至4pa.s。然而,随着时间的推移,在操作温度中非晶相可以逐渐结晶,导致黏度增加。

[0075]

有利地,低黏度的涂层使相邻表面良好地润湿以及渗透到膨胀蛭石孔中。

[0076]

密封材料/片/箔的特性

[0077]

优选地,密封材料/片/箔/垫片/芯层的复合物是可压缩的,典型为在垂直于其正对表面的方向上是可压缩的。合适地,该芯层在较低温度下,特别是在低于涂料的玻璃转化温度下,比涂料更可压缩。

[0078]

典型地,复合物的未压缩的厚度在10μm-2000μm、更典型地在50μm-1500μm、最典型地在300μm-1000μm的范围内。合适地,包含涂层的未压缩的垫片的厚度也落入这些范围内。

[0079]

典型地,复合物在15mpa的载荷下可压缩至比未压缩的厚度小至少10%的厚度,更典型比未压缩的厚度小至少15%、最典型小至少20%的厚度。可以使用例如根据en13555的合适的方法来进行压缩。

[0080]

固体氧化物电池的特性

[0081]

sofc或soec的配合表面可以由相同或不同的材料形成。优选地,该配合表面由金属或陶瓷形成。最优选地,该配合表面由钢、例如高温铁素体钢形成。合适的不锈钢为crofer 22apu

tm

,crofer 22apu

tm

形成铬-锰氧化物层,该铬-锰氧化物层直到900℃都是非常稳定的。

[0082]

燃料电池可以包括互相连接的薄板,例如,该板可便利地通过压制而非蚀刻或机械加工来制造。典型地,本发明的燃料电池的金属薄板的厚度范围为0.1mm至1.5mm,更优选地,厚度范围为0.1mm至1mm,最优选地,厚度范围为0.1mm至0.5mm。该板合适地由这些厚度的金属或陶瓷制成,更合适地,由钢制成。

[0083]

根据本发明的第四方面的固体氧化物电池可以包括垫片,该垫片位于一种或多种电池电解质和阴极、电解质和阳极、阴极和阳极、电池和互连器、互连器和互连器、互连器和端板、电池和端板,以及电池和电池之间。

[0084]

该复合密封材料可以包含占该复合密封材料的25%w/w-70%w/w的cev、至少25%w/w的填料和不溶的、优选为1%w/w-15%w/w的水平的碳酸钙,其中cev为复合密封材料中总膨胀蛭石的80%w/w-100%w/w,并且填料不是碳酸钙。

[0085]

应用方面

[0086]

根据本发明第五方面,提供根据本发明的第三方面的垫片在降低固体氧化物电池

中的腐蚀,特别是sofc或soec,特别是在其金属表表面,更特别是其钢表面中的应用。

[0087]

这种表面在使用中通常与垫片接触或接近。

[0088]

根据本发明的第六方面,提供不溶性碳酸盐,例如碳酸钙,在用于固体氧化物电池的密封材料中以减少固体氧化物电池中、特别是sofc或soec、合适地化学剥离的蛭石复合密封材料中的腐蚀的应用。

[0089]

方法方面

[0090]

根据本发明的第七方面,提供一种制造根据本发明的第一至第六方面中任一方面的密封材料/组合物/片/箔/垫片/芯层的方法,包括以下步骤:

[0091]

a.将化学膨胀蛭石(cev)与填料和不溶性碳酸盐混合,以形成其紧密的混合物;

[0092]

b.可选地,添加液体载体,典型是水;

[0093]

c.可选地,由该混合物形成片或箔;

[0094]

d.干燥该混合物;

[0095]

e.可选地,由片或箔形成垫片或芯层。

[0096]

合适地,可以通过用合适的阳离子溶液处理蛭石矿石,随后洗涤处理过的矿石来形成cev。可以使用若干种阳离子进行处理。这样,步骤a的cev可以至少部分地,并且优选地完全地是处理阳离子饱和的。处理阳离子可以是任何合适的阳离子,但典型为锂、正丁基铵((正丁基)nh

3+

),或正丙基铵((正丙基)nh

3+

),更典型为锂,例如柠檬酸锂形式的锂。当将(正丁基)nh

3+

或(正丙基)nh

3+

用作处理阳离子时,典型需要用钠对蛭石矿石进行预处理。用水洗涤经处理的矿石时发生溶胀。然后,将该溶胀的材料进行高剪切,以产生非常细的(直径小于50μm)蛭石颗粒的水悬浮液。其他化学处理剂对于本领域技术人员是已知的。

[0097]

优选地,在混合cev之后,典型为浆料形式的湿式cev,尽管可以添加干粉cev以增加cev含量,但是其与填料和不溶性碳酸盐一起,使紧密的混合物形成复合片或箔并干燥。

[0098]

片或箔是通过将湿料团组合物压延形成的,或通过用刮片摊开湿料团组合物之后干燥形成的。

[0099]

可以将形成的复合物压实,并且可以在使用前进行这种压实。又或者,可以在从片或箔形成,例如切割垫片或芯层的过程中进行压实。压实潜在地增强了复合物的完整性并改善了性能。典型地,未压实的复合物的密度为0.9g/cm3至1.5g/cm3;更优选为1.0g/cm3至1.4g/cm3,更优选为1.1g/cm3至1.3g/cm3。合适的压实压力将导致复合材料的密度在1.0g/cm

3-2.1g/cm3、更优选在1.2g/cm3至2.0g/cm3、最优选在1.6g/cm3至1.9g/cm3的范围内。

[0100]

根据本发明的第八方面,提供一种制造根据本发明的第三方面的垫片的方法,该方法包括以下步骤:

[0101]

a.将玻璃或玻璃陶瓷层涂布在根据本发明的第一或第三方面的芯层、片或箔的每个相反表面上;

[0102]

b.将经涂布的垫片置于待密封的配合表面之间的燃料电池中;

[0103]

c.可选地,加热该垫片以除去任何残留的挥发性有机组分;

[0104]

d.可选地,加热该垫片以实现涂层的烧结;

[0105]

e.可选地,进一步加热以实现涂层的润湿。

[0106]

本发明的方法可以包括在涂布步骤a之前或之后的,使片/箔形成、优选地切割成具有所需形状的芯层的步骤。优选地,该形成、更优选地切割步骤发生在步骤a之前。以此方

式,密封层的任何未使用的零件的回收利用会更容易实现,因为避免了与涂层的分离。

[0107]

该涂层可以以技术人员已知的任何方式施加至复合物。优选地,以液体悬浮液或膏状制剂的形式施加该涂料。例如,可以通过喷涂、刷涂、抹刀、辊、拉杆、带或丝网印刷术施加该涂层。该施加方法将一定程度上决定涂料制剂的含量。因此,该涂料制剂典型包括粘合剂组分。该粘合剂组分通常为一种或多种有机和/或聚合物粘合剂。粘合剂的混合物可能需要适合于施加。此外,该涂料制剂典型地包括液体载体组分。该液体载体组分可以为用于粘合剂或粘合剂的混合物的溶剂。在该液体载体组分中可以有不止一种载体,例如,该液体载体组分可以由一种或多种溶剂载体和/或一种或多种液体非溶剂化载体的混合物组成。

[0108]

一般而言,该涂层可以作为刷涂型涂料或喷涂型涂料制剂施加。当通过喷涂施加该涂层时,该涂层制剂将包括一种或多种合适的粘合剂(典型为有机粘合剂)、玻璃或玻璃陶瓷粉末,并且通常包括高水平的液体载体。出于运送的原因,该喷涂型涂料制剂要求的液体载体的水平比刷涂型涂料制剂的高。这样,当用刷涂型制剂施加涂层时,该制剂一般将包括一种或多种合适的粘合剂(典型为有机粘合剂)、玻璃或玻璃陶瓷粉末和水平降低的液体载体。该刷涂型涂料制剂一般适用于所有非喷涂施加方法。典型地,刷涂型涂料制剂可以在制剂中具有30wt%-90wt%、更典型为40wt%-80wt%、最典型为50wt%-75wt%的玻璃陶瓷材料。因此,在该情况下,粘合剂组分和液体载体组分基本上提供涂料制剂的余量。在喷涂型制剂中,玻璃、玻璃陶瓷或陶瓷组分可以提供该组合物的10wt%-70wt%,更典型地,20wt%-60wt%,最典型地,30wt%-50wt%,并且余量也基本上由有机粘合剂组分和液体载体组分组成。

[0109]

使用时,该液体载体组分通常在干燥期间蒸发,并且在涂层中的粘合剂组分和任何残留的液体载体组分由于在使用前加热了燃料电池而被除去。因此,在制造和初始干燥之后,该垫片包括粘合剂组分,而在使用时,该粘合剂组分基本上被除去。优选地,该液体载体组分包括用于涂料制剂中的一种或多种组分的溶剂或可以简单充当使组分分散的载体。

[0110]

通常,该液体载体组分将包括溶剂和/或非溶剂化载体。优选地,该溶剂能基本上溶解一种或多种粘合剂。合适的溶剂可以选自有机溶剂和/或水。合适的有机溶剂可以选自包括如下物质的列表:松油醇(包括已知的其同分异构体α-松油醇、β-松油醇、γ-松油醇,和4-松油醇);酮,比如,二乙基酮,甲基丁基酮,二丙基酮和环己酮;醇,比如,乙醇、正戊醇、4-甲基-2-戊醇、环己醇和双丙酮醇;基于醚的醇,比如,乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、丙二醇单甲醚和丙二醇单乙醚;不饱和脂族烷基单羧酸,比如,乙酸正丁酯和乙酸戊酯;乳酸酯,比如,乳酸乙酯和乳酸正丁酯;基于醚的酯,比如,甲基溶纤剂乙酸酯、乙基溶纤剂乙酸酯、丙二醇单甲醚乙酸酯和3-乙氧基丙酸乙酯。它们可以单独使用或两种或更多种结合使用。优选的非溶剂化液体载体为水。优选的溶剂化载体混合物为乙醇和松油醇。

[0111]

优选地,该液体载体组分以基本上干燥的涂层的1%-60%的范围存在,更典型以干燥的涂层的10%w/w-50%w/w存在,更典型以干燥的涂层的10%w/w-30%w/w存在。因此,玻璃、玻璃陶瓷或陶瓷组分一般以干燥涂层的40%w/w-99%w/w、更典型以50%w/w-90%w/w,最典型以50%w/w-90%w/w存在。然而,在实践中,在干燥的涂层中也可能存在一些残留的液体载体。在加热处理以烧尽任何残留的液体和粘合剂组分、特别是任何有机粘合剂之后,该涂层优选地包括大于80wt%、更优选大于90wt%、最优选大于95wt%、特别是大于99wt%的玻璃或玻璃陶瓷。

[0112]

当粘合剂为涂料载体组合物中的聚合物粘合剂时,其可以选自任何在叠堆操作之前基本上烧尽的粘合剂。留下最少积炭的粘合剂是优选的。实例可以选自一种或多种纤维素粘合剂,例如乙基纤维素、丙烯酸酯均聚物或共聚物、乙酸乙烯酯均聚物或共聚物、乙烯共聚物、松香、和/或聚乙烯醇缩丁醛,优选为丙烯酸酯均聚物或共聚物或乙酸乙烯酯均聚物或共聚物,特别是丙烯酸酯均聚物或共聚物。技术人员已知合适的丙烯酸脂均聚物或共聚物,例如,在ep1566368a2的第[0024]至[0028]段定义的那些丙烯酸脂均聚物或共聚物。

[0113]

涂料制剂可以另外包括技术人员已知的另外的添加剂,例如,在水基涂料,如乳胶中,可能需要乳化剂。

[0114]

技术人员清楚,涂料制剂的含量和比例可以根据制剂所需的性质,比如,厚度、粘附性等而改变。

[0115]

可以通过技术人员已知的任何方法来形成该涂料制剂。通常,可以通过将有机粘合剂组分、任何液体载体和玻璃或玻璃和陶瓷粉末混合,来制备该涂料制剂。

[0116]

涂布的芯层可以在常规烘箱中干燥。干燥步骤的长度和温度将取决于,例如,该涂料制剂的含量和涂层的厚度。一般而言,优选在液体载体的沸点以下的温度干燥该涂层以避免在涂层中形成泡沫并确保完全干燥。例如,当在液体载体组分中使用乙醇时,该涂层可以在约70℃干燥直到除去预期量的液体载体。在一个实施方式中,干燥后,一部分液体载体组分留在该涂层中。有利地,这种形式的涂层可以充当低温胶粘剂,并且就这样用于在第一次使用之前提高组装的组分的易操作性。

[0117]

优选地,该涂层可以在叠堆组装和加热前粘合至芯层。

[0118]

本发明的第八方面的加热处理步骤c至e的条件将取决于使用的涂料组合物。优选地,优化加热处理,使得该涂层容纳该芯层的表面中的任何缺陷。

[0119]

优选地,该加热处理过程使用连续的、步进式温度梯度或连续的、混合步进式温度梯度进行。例如,以20k/h至100k/h、更优选地50k/h至70k/h、最优选地55k/h至65k/h的相对稳定的速率提高温度。典型地,温度速率提高将使有机粘合剂组分的蒸发和燃耗在玻璃开始烧结之前完成。发生烧结和润湿的温度将取决于使用的涂料组合物。优选地,该加热处理在空气气氛中进行。典型地,该有机粘合剂组分的烧尽在500℃以下发生。

[0120]

可选地,该加热处理以步进式进行,意为在温度进一步上升和基本维持之前的一段时间,温度上升并基本保持在特定的上升水平,并且以此类推,直到加热完成。这样,在一个实施方式中,该加热可能涉及在相对低的温度除去任何残留的液体载体组分。然后,该温度上升至较高的温度并维持在该温度以允许任何有机载体的可控的燃尽。为了帮助防止碳形成,可控的可控的燃尽是优选的。然后,可以使温度上升至进一步更高温度,在该温度点,发生涂料的润湿和烧结。

[0121]

有利地,加热处理步骤d和e使得涂层填充芯层的表面缺陷。此外,涂料基本上密封直接泄漏路径。在一个实施方式中,该涂层可以可操作地密封在热循环期间形成的芯层中的裂纹。

[0122]

根据本发明另一方面,提供一种制造根据本发明第三方面的垫片的方法,该方法包括以下步骤:

[0123]

a.在每个待密封的配合表面上涂布玻璃或玻璃陶瓷层;

[0124]

b.将根据本发明的第一或第三方面的芯层、片或箔置于待密封的经涂布的配合表

面之间;

[0125]

c.将经涂布的表面和置于表面之间的芯层配合在一起;

[0126]

d.可选地,加热该垫片以除去任何残留的挥发性有机组分;

[0127]

e.可选地,加热该垫片以实现涂层的烧结;

[0128]

f.可选地,进一步加热以实现涂层的润湿。

[0129]

本发明的第九方面的涂层可以根据关于本发明的第八方面的涂层所描述的任何组合物和方法,依照、制备并施加到配合表面上。优选地,该涂层以膏剂的形式施加至该配合表面。优选地,将该玻璃或玻璃陶瓷涂层施加至配合表面的方法是凭借挤压,例如凭借卷边挤压。

[0130]

步骤d至f可以根据本发明第八方面的步骤c至e所述及其上述的选择特征来进行。

[0131]

该方法可以包括在使片/箔置于待密封的经涂布的配合表面之间之前,使片/箔形成,优选地切割成具有所需的形状的步骤。

[0132]

有利地,根据该方面的方法在根据本发明的垫片的制造中使材料的效益甚至更大。垫片的形状一般由配合表面的形状决定,然而,芯层通常制造成大的片/箔。如此,玻璃涂布的芯层片的成形可能导致可能变为废品的截余段。因此,通过初步将玻璃或玻璃陶瓷涂层施加至配合表面,能够避免涂料组合物的浪费。此外,以这种方式,更容易实现芯层中未使用的零件的回收利用。

[0133]

通常,该涂层将是合适的流体并且可在叠堆的操作温度下整合。然而,在低温下,该涂层会固化,例如,在热循环期间。如此,涂层、芯层和配合表面的热膨胀系数(thermal expansion coefficient,cte)可以基本上是相同的。典型地,在操作温度期间,电池的配合表面的cte的范围为10.10-6

k-1-13.10-6

k-1

。在这些温度下使涂料材料和配合表面的cte匹配特别有利,但是在操作温度、以及由此在涂层材料的tg以下更特别有利,以避免热循环期间损坏密封。合适地,在600℃-1000℃之间,该涂料的cte相对于配合表面的cte为+/-2.10-6

k-1

,更优选地,+/-1.5.10-6

k-1

。

[0134]

根据本方面的第十方面,提供一种制造固体氧化物电池部件或密封固体氧化物电池部件的方法,包括将至少一个根据本发明的第三方面的垫片结合至该固体氧化物电池部件中。根据本发明的第八方面的步骤b至e或根据本发明的第九方面的步骤a至f,可以将所述垫片结合至该固体氧化物电池部件中。

[0135]

定义

[0136]

除非另有说明,否则本文中以%w/w给出的值均是基于干重。

[0137]

本文中的术语“固体氧化物电池”包括固体氧化物燃料电池或固体氧化物电解槽电池。

[0138]

应当理解,本发明任何方面的两个或更多可选特征可以作必要修改与本发明的任何方面组合。

[0139]

为了更好地理解本发明,并且为了示出本发明的实施例可以如何实施,现将通过举例的方式参考以下实施例。

实施例

[0140]

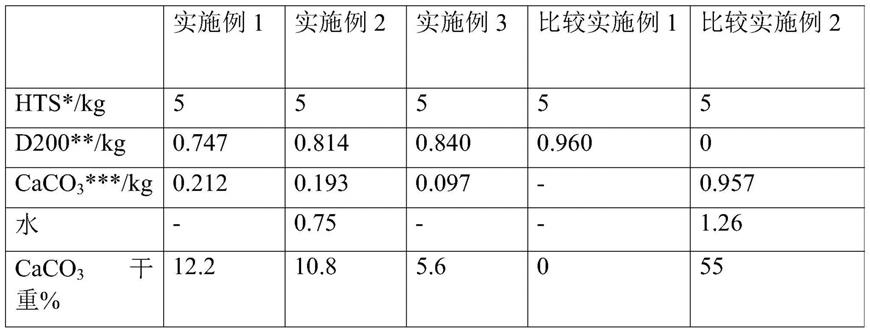

使用以下方法根据表1的组合物制备实施例垫片1至4。

[0141]

混合方法

[0142]

在实施例1-3和比较例1和2中,通过使用专用混合器以可控方式添加成分。该混合器具有独立运行的搅动器(螺旋桨)和搅拌器(桨叶)。这两者在混合循环期间具有不同的速度设定。在混合器处于中等速度的情况下,在一段时间内向hts中添加少量干粉。添加所有粉末后,将混合器速度提高到最大,直到所有粉末充分分散为止。

[0143]

铸造方法

[0144]

使用流延线,使材料通过刮片下方,以使湿材料薄膜形成所需的厚度。形成后,将材料晾干。

[0145]

表1-用于制备实施例1至3以及对比例1和2的组合物

[0146][0147]

*

含有15.7wt%cev的水和cev混合物

[0148]

**

块滑石/滑石

[0149]

***

沉淀级,平均粒径为2微米-10微米

[0150]

比较例2制造的片在干燥期间严重开裂。由于过度卷曲和开裂,无法获得可用的材料。因此,无法从比较例2切下用于测试的垫片。

[0151]

进行热循环和压缩循环以测试干燥的实施例垫片1至3和比较例1在sofc中的泄漏率。发现在压缩循环和热循环下,所有泄漏率均在sofc的允许界限内。

[0152]

测试耐腐蚀性

[0153]

在以下条件下对干燥的垫片密封元件进行耐腐蚀性测试。比较例1的两个垫片密封元件位于钢板(crofer 22 apu

tm

)的一侧的中心孔附近,并将该布置密封在sofc的配对端板(crofer 22 apu

tm

)之间。垫片的形状是环形的,并限定了大致哑铃形的凹槽,该凹槽包括中心板的中心孔并延伸到该中心孔之外,以另外包括第一端板的圆形出口和第二端板的相应圆形入口,从而燃料可通过端板之间并穿过中心钢板中的孔,而不会在端板之间逸出。在使用中,垫片的径向最外侧在中心钢板的外边缘之内,从而在使用后,可检查中心钢板的向外重叠表面的任何腐蚀是否存在腐蚀损坏。

[0154]

比较例1显示出超出垫片外边缘的中心钢板存在广泛腐蚀损坏。对实施例1-3重复该测试。实施例1中caco3的存在降低了腐蚀程度,并且与实施例2和3的结果一起,可以观察到caco3浓度与腐蚀程度明显负相关。

[0155]

钢板的外边缘的分数为0-5,如下所示:

[0156][0157]

结果示于表2。

[0158]

表2-腐蚀测试结果

[0159] 实施例1实施例2实施例3比较实施例1测试分数*0135

[0160]

需要注意与本说明书同时或在本说明书之前提交的与本申请相关的以及与本说明书一起公开供公众查阅的所有论文和文献,所有这些论文和文献的内容通过引用并入本文。

[0161]

本说明书(包括任何随附的权利要求书、摘要和附图)公开的所有特征,和/或公开的任意方法或过程的所有步骤,除了其中至少一些特征和/或步骤互相排斥的组合之外,可以以任意组合的方式组合。

[0162]

除非另有明确说明,否则本说明书(包括任何随附的权利要求书、摘要和附图)中公开的每个特征可以由用于相同、等同或类似目的的替代性特征替换。因此,除非另有明确说明,否则所公开的每个特征仅是通用的一系列等同或类似特征的一个实例。

[0163]

本发明不限于前述实施方式的细节。本发明延伸到本说明书(包括任何随附的权利要求书、摘要和附图)中所公开的特征的任何新的一个或任何新的组合,或所公开的任何方法或过程的步骤的任何新的一个或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1