一种吸波材料制备方法、吸波材料及使用方法与流程

1.本发明涉及通信技术领域,特别涉及一种吸波材料制备方法、吸波材料及使用方法。

背景技术:

2.随着微波波段通信技术的发展和推广,该频段下的电磁干扰、辐射问题也日益加剧。电磁污染不仅对人类的身体健康带来伤害,引发一系列疾病;设备间的电磁波干扰也会影响设备的稳定运行,给其他技术应用带来障碍,如电磁兼容和信息安全等,尤其是在通信领域中,随着通信技术发展,基站小型化趋势加剧,而基站天线、基站电子元器件密度和数量也显著增加,这对各基站部件的抗干扰性能有了更高的要求。因此,电磁波吸收材料(吸波材料)成为了解决该类问题的关键。当电磁波入射至吸波材料表面,其大部分能量会通过吸波材料的磁损耗或者电损耗等机制转化为热能而被衰减吸收掉,从而实现电磁波的高效吸收,既避免了因电磁波透过对设备产生干扰、辐射,也避免了电磁波反射回自由空间造成二次辐射污染。

3.根据电磁波在材料内部的损耗方式不同,吸波材料可分为介电损耗、磁损耗、导电损耗三种。但单一损耗机制的吸波材料通常存在吸收强度小,有效吸收频带窄等缺陷,限制其实际应用。

4.通过将不同吸波损耗机制的材料进行复合,可制备出具有优良电磁波吸收性能的复合型吸波材料。而具有良好热稳定性和化学稳定性以及高磁损耗的铁氧体和具有优异介电损耗的石墨烯成为了多损耗机制复合吸波材料的组分首选;此外,纳米级铁氧体颗粒因受小尺寸效应影响,其共振频率向微波波段偏移,促进材料在微波波段的电磁波吸收性能提升。因此,研究出一种可用于微波吸收的石墨烯/铁氧体复合吸波材料,对促进微波波段通信具有非常重要的意义。

5.现有技术的不足在于,操作复杂,耗时长,存在安全隐患。

技术实现要素:

6.本发明提供了一种吸波材料制备方法、吸波材料及使用方法,用以解决吸波材料制备中操作复杂,耗时长,存在安全隐患的问题。

7.本发明提供以下技术方案:

8.一种吸波材料制备方法,包括:

9.制备氧化石墨烯、有机铁盐与三乙二醇的混合溶液;

10.将所述混合溶液进行沸腾回流处理;

11.将沸腾回流处理后得到的混合液分离干燥后得到石墨烯与铁氧体的复合吸波材料。

12.实施中,氧化石墨烯、有机铁盐与三乙二醇的混合溶液,是氧化石墨烯与三乙二醇溶液中加入有机铁盐后获得的。

13.实施中,氧化石墨烯中加入的有机铁盐是乙酰丙酮铁粉体。

14.实施中,还可以进一步包括:

15.在氧化石墨烯中加入有机铁盐后进行超声或搅拌分散处理。

16.实施中,超声或搅拌分散处理为5分钟以上。

17.实施中,所述氧化石墨烯与三乙二醇溶液是进行超声或搅拌混合处理后获得的。

18.实施中,超声或搅拌混合处理为5分钟以上。

19.实施中,所述氧化石墨烯是进行表面改性预处理后的氧化石墨烯。

20.实施中,所述表面改性预处理是氧化石墨烯粉体通过超声或搅拌均匀分散在三乙二醇溶液中。

21.实施中,将所述混合溶液进行沸腾回流处理,包括:

22.将所述混合溶液在油浴温度条件下进行磁力搅拌并冷凝回流保温。

23.实施中,油浴温度为250℃至310℃。

24.实施中,冷凝回流保温时间为30分钟至3小时。

25.实施中,混合液分离干燥,包括:

26.将混合液磁性分离或高速离心分离收集沉淀物;

27.将沉淀物洗涤后进行真空干燥处理。

28.一种吸波材料,包括:

29.二维结构的石墨烯片,其中,有粒径分布在4nm至10nm的铁氧体纳米颗粒分散在石墨烯片上。

30.一种上述的方法制备出的吸波材料,或上述的吸波材料的使用方法,应用于微波波段通信中作为电磁波吸收材料。

31.本发明有益效果如下:

32.本发明实施提供的技术方案,由于通过利用简单的沸腾回流法一步合成出具有优异的微波波段电磁波吸收功能的石墨烯/铁氧体复合吸波材料。因此吸波材料制备工艺流程简单、易操作,解决了石墨烯/铁氧体复合材料现有合成技术中铁氧体粒径不均匀,铁氧体易团聚,合成时间长,制备过程复杂以及存在安全隐患的难点。

33.进一步的,合成出的铁氧体粒径均一、分散均匀的石墨烯/铁氧体复合材料,因铁氧体颗粒的纳米尺寸效应以及铁氧体与石墨烯之间的超强键能,制备的粉体不易团聚,且在高温退火处理后,仍可以保持微观结构稳定性。该复合材料在较低的填料比条件下即实现了强电磁波吸收强度,宽的有效吸收频率,具有了优异的综合微波吸收性能。

附图说明

34.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

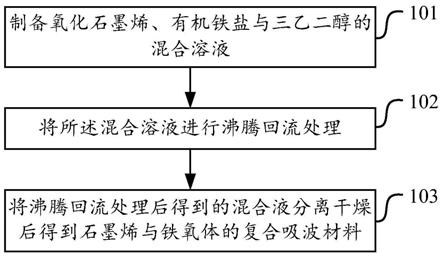

35.图1为本发明实施例中吸波材料制备方法实施流程示意图;

36.图2为本发明实施例中石墨烯/铁氧体复合吸波材料制备流程示意图;

37.图3为本发明实施例中石墨烯/铁氧体复合吸波材料透射电镜图;

38.图4为本发明实施例中石墨烯/铁氧体复合吸波材料经退火后透射电镜图;

39.图5为本发明实施例中石墨烯/铁氧体复合吸波材料电磁参数示意图;

40.图6为现有石墨烯/铁氧体复合吸波材料反射损耗曲线示意图。

具体实施方式

41.发明人在发明过程中注意到:

42.现有的石墨烯/铁氧体复合吸波材料的制备工艺通常采用水热法,即将氧化石墨烯与含有铁离子的无机盐溶液进行搅拌混合均匀,随后将混合液放进反应釜中,利用干燥箱加热反应釜至一定温度并保温一段时间(通常为十余至数十个小时不等),再利用高速离心或磁分离、干燥最终制备出石墨烯/铁氧体复合材料。

43.现有技术不仅操作复杂,且耗时长,存在较大的安全隐患;此外,现有技术制备出的铁氧体颗粒尺寸偏大,且分散性差,易团聚于石墨烯表面,不仅增加材料密度还减少了异质界面面积,降低吸波性能。

44.基于此,本发明实施例中将提供一种应用于微波波段通信的石墨烯铁氧体复合吸波材料及制备方案,下面结合附图对本发明的具体实施方式进行说明。

45.图1为吸波材料制备方法实施流程示意图,如图所示,可以包括:

46.步骤101、制备氧化石墨烯、有机铁盐与三乙二醇的混合溶液;

47.步骤102、将所述混合溶液进行沸腾回流处理;

48.步骤103、将沸腾回流处理后得到的混合液分离干燥后得到石墨烯与铁氧体的复合吸波材料。

49.实施中,氧化石墨烯、有机铁盐与三乙二醇的混合溶液,是氧化石墨烯与三乙二醇溶液中加入有机铁盐后获得的。

50.实施中,氧化石墨烯中加入的有机铁盐是乙酰丙酮铁粉体。

51.实施中,还可以进一步包括:

52.在氧化石墨烯中加入有机铁盐后进行超声或搅拌处理。

53.实施中,超声或搅拌处理为5分钟以上。

54.实施中,所述氧化石墨烯与三乙二醇溶液是进行超声或搅拌混合处理后获得的。

55.实施中,超声或搅拌混合处理为5分钟以上。

56.实施中,所述氧化石墨烯是进行表面改性预处理后的氧化石墨烯。

57.实施中,所述表面改性预处理是超声或搅拌处理,具体的,改性预处理是氧化石墨烯粉体通过超声或搅拌均匀分散在三乙二醇溶液中。

58.实施中,将所述混合溶液进行沸腾回流处理,包括:

59.将所述混合溶液在油浴温度条件下进行磁力搅拌并冷凝回流保温。

60.实施中,油浴温度为250℃至310℃。

61.实施中,冷凝回流保温时间为30分钟至3小时。

62.实施中,混合液分离干燥,包括:

63.将混合液磁性分离或高速离心分离收集沉淀物;

64.将沉淀物洗涤后进行真空干燥处理。

65.下面以实例进行说明。

66.图2为石墨烯/铁氧体复合吸波材料制备流程示意图,如图所示,制备流程可以如下:

67.1.首先对氧化石墨烯进行表面改性预处理,即将氧化石墨烯与三乙二醇溶液超声或搅拌混合5~30分钟;

68.2.将乙酰丙酮铁粉体加入至超声或搅拌后的混合溶液中,继续超声或搅拌分散5~30分钟以实现乙酰丙酮铁粉体的均匀分散;

69.3.将上述混合液转移至烧瓶中,于250~310℃的油浴温度条件下剧烈磁力搅拌并冷凝回流保温1小时。

70.4.磁性分离或高速离心分离收集沉淀物,多次洗涤后进行真空干燥处理的得到粉体。

71.实施例1:

72.首先对氧化石墨烯进行表面处理,即量取75ml三乙二醇溶液导入150ml烧杯中,随后加入30mg氧化石墨烯,持续超声20分钟;

73.将1.5g乙酰丙酮铁粉体倒入上述混合液,并持续超声至溶液颜色均匀,无絮状粉体及沉淀;

74.将分散均匀的混合液转移至150ml中的圆底烧瓶中,并将烧瓶置于275℃的磁力搅拌油浴锅中剧烈搅拌,同时沸腾冷凝回流保温处理1小时;

75.倒出反应后的混合液,利用强磁铁进行磁性分离,取下层黑褐色沉淀物重新溶至50ml乙醇中,并用玻璃棒搅拌5分钟,再次利用强磁铁分离出沉淀物,随后放入设定温度60℃的真空干燥箱中干燥处理24小时。

76.本发明实施例中还提供了一种吸波材料,包括:

77.二维结构的石墨烯片,其中,有粒径分布在4nm至10nm的铁氧体纳米颗粒分散在石墨烯片上。

78.二维材料是指材料领域中的是薄片型材料。

79.吸波材料至少可以通过上述吸波材料制备方法制备而获得。

80.具体的,图3为石墨烯/铁氧体复合吸波材料透射电镜图,图4为石墨烯/铁氧体复合吸波材料经退火后透射电镜图,如图所示,利用扫描透射电镜观察通过实例1制备出的石墨烯/铁氧体复合材料可以发现如图3所示,由于铁氧体颗粒原位合成于石墨烯表面,二者间强大的键能使得超小纳米级铁氧体颗粒(粒径约为4~10nm)均匀附着于石墨烯表面,并无铁氧体纳米颗粒单独散落分布于自由空间。同时通过将该复合材料置于400~500℃的惰性气氛中退火处理保温数个小时之后得到微观形貌如图4所示,材料的结构、形貌依旧保持完整,铁氧体在该温度条件下也未发生团聚长大的现象,说明该材料具有良好的热稳定性。

81.本发明实施例中还提供了上述的方法制备出的吸波材料,或上述的吸波材料的使用方法,应用于微波波段通信中作为电磁波吸收材料。

82.吸波材料的参数表明该材料适合于微波波段通信中作为电磁波吸收材料,具体说明如下。

83.图5为石墨烯/铁氧体复合吸波材料电磁参数示意图,如图所示,为了表征材料的电磁参数和吸波性能,秤取切片石蜡75mg并加热至液态后,与25mg石墨烯/铁氧体粉体搅拌混合均匀,将混合物加入模具中,施加5~10mpa压力,将混合物压制为外径7.00mm,内径3.04mm的同心圆环,随后用1200目的砂纸将同心圆环打磨光滑。利用矢量网络分析仪在2-18ghz的频率范围内对样品进行电磁性能表征得到如图4所示的电磁参数结果。再结合传输线原理计算

其对电磁波的反射损耗曲线(其中εr为复介电常数,μr为复磁导率,f为电磁波测试频率,d表示材料厚度)。

84.此吸波材料制备工艺流程简单、易操作,解决了石墨烯/铁氧体复合材料现有合成技术中铁氧体粒径不均匀,合成时间长,制备过程复杂以及存在安全隐患的难点,通过利用简单的沸腾回流法一步合成出具有优异的微波波段电磁波吸收功能的石墨烯/铁氧体复合吸波材料。

85.与现有技术相比,目前的石墨烯/铁氧体复合材料制备方法基本都采用水热法或共沉淀法,其操作步骤复杂,反应需在高压条件下进行,存在安全隐患,合成耗时长或对反应环境ph值有明确要求,导致制备的复杂程度增加,且制备出的铁氧体尺寸普遍较大或在石墨烯表面分散不均匀,易堆垛,这不仅导致材料密度增大,还减少了石墨烯与铁氧体之间异质界面的减少,影响吸波性能;本发明工艺流程简单、易操作,解决了石墨烯/铁氧体复合材料现有技术制备出的铁氧体粒径不均匀,合成时间长,制备过程复杂以及存在安全隐患的难点,通过利用更简单、安全的沸腾回流法一步合成出石墨烯/铁氧体复合吸波材料。

86.图6为现有石墨烯/铁氧体复合吸波材料反射损耗曲线示意图,如图所示,现有技术制备的石墨烯/铁氧体复合吸波材料仍难以同时实现薄厚度、低填料比、宽有效吸收范围、高吸收强度和良好热稳定性的综合吸波性能,本方案制备出的石墨烯/铁氧体复合材料在填料质量比仅25%,厚度3.2mm的条件下其有效吸收(反射损耗《-10db)即可覆盖4ghz的频宽(8.08~12.08ghz),其最强反射损耗达-62.90db。

87.综上所述,本发明实施例中提供了一种应用于微波波段通信的石墨烯/铁氧体复合吸波材料,包括:

88.二维结构的石墨烯片;

89.粒径分布在4~10nm的铁氧体超小纳米颗粒,均匀分散在石墨烯片上。

90.还提供了一种应用于微波波段通信的石墨烯/铁氧体复合吸波材料的制备方法,所制备方法包括:

91.将氧化石墨烯粉体分散在三乙二醇溶液中,超声或搅拌处理5分钟以上,得到均匀分散三乙二醇中的氧化石墨烯分散液;

92.向得到的混合液中加入乙酰丙酮铁粉体,继续超声或搅拌处理5分钟以上;

93.将得到的混合液装入圆底烧瓶中,在于250~310℃的油浴温度条件下剧烈磁力搅拌,并冷凝回流30分钟至3小时,磁性分离或高速离心收集沉淀物,并用溶液洗涤沉淀后真空干燥处理,得到粉体。

94.还提供了吸波材料的应用方法,将其应用于微波波段通信中作为电磁波吸收材料。将该材料用于微波吸收测试,可以发现其实现了在填料质量比仅25%,厚度3.2mm的条件下其有效吸收(反射损耗《-10db)即可覆盖4ghz的频宽(8.08~12.08ghz),其最强反射损耗达-62.90db。

95.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1