一种防水单鞋及其加工工艺的制作方法

1.本申请涉及单鞋领域,更具体地说,它涉及一种防水单鞋及其加工工艺。

背景技术:

2.鞋子是人们日常生活中不可或缺的生活用品,用于保护脚部免受外界环境的伤害,保障人们行走时的安全性。

3.单鞋,又叫四季鞋,通常指比较轻巧的鞋,一般包括鞋面和鞋底,鞋面的材质一般为皮革。在下雨时,发明人发现雨水易透过单鞋的鞋面进入单鞋内部,使得单鞋的内部潮湿,大大减少了鞋子的舒适度,有待改进。

技术实现要素:

4.为了改善雨水易透过单鞋的鞋面进入单鞋内部的问题,本申请提供一种防水单鞋及其加工工艺。

5.第一方面,本申请提供一种防水单鞋,采用如下的技术方案:一种防水单鞋,包括鞋底和鞋面,所述鞋面通过防水涂料整理,所述防水涂料包括如下重量份数的原料:40-50份马来酸树脂;20-30份聚醚树脂;15-20份2-环己烯-1-酮;5-8份异丙醇;1-2份交联剂。

6.通过采用上述技术方案,交联剂产生自由基,自由基引发马来酸树脂和聚醚树脂发生分解脱去分子链上的氢,形成马来酸树脂分子游离基和聚醚树脂分子游离基,马来酸树脂分子游离基和聚醚树脂分子游离基发生结合而交联,形成立体网状高分子结构,这些立体网状高分子结构形成的孔径很小,阻挡了水分子的进入,从而达到防水的效果;马来酸树脂和2-环己烯-1-酮在高温下发生反应,得到的产物的分子结构中含有长链二元酸,遇水生成粘滞性的油包水型疏水性胶乳,堵塞鞋面中的胶原纤维之间的间隙,减少了水的渗透,进而减少了水分渗透鞋面进入鞋子内部的情况,提高了防水效果;异丙醇作为溶剂使用,提高了混合物组分间的相容性,有利于马来酸树脂和聚醚树脂发生交联。

7.优选的,按重量份数计,所述原料还包括4-6份四羟甲基甘脲和0.1-0.3份催化剂。

8.通过采用上述技术方案,四羟甲基甘脲的分子结构中含有多个羟基基团,羟基基团与马来酸树脂分子结构上的羧基基团在高温和催化剂的作用下生成酯键,增加了马来酸树脂分子链上活性官能团的数量,这些活性官能团对马来酸树脂和聚醚树脂的聚合交联起促进作用,增加了马来酸树脂大分子和聚醚树脂大分子之间的交联桥数量,使网状结构的空隙更小,从而阻止水分子透过涂料渗入鞋面,进一步提升了涂料的防水性能。

9.优选的,所述催化剂为98%(v/v)硫酸。

10.优选的,按重量份数计,所述原料还包括4-6份硬脂酸异辛酯和2-4份0.1mol/l k2cr2o7溶液。

11.通过采用上述技术方案,硬脂酸异辛酯上的c-o双键和k2cr2o7上的铬离子混合后发生络合反应生成络合物,络合物的分子结构末端有疏水性脂肪族长链,这些疏水性脂肪族长链沉积在鞋面的胶原纤维表面形成一层拒水膜,阻挡水分进入涂料内部,从而达到拒水的效果。

12.优选的,按重量份数计,所述原料还包括1-2份邻氟氯苄。

13.通过采用上述技术方案,硬脂酸异辛酯和k2cr2o7反应生成的络合物在鞋面表面形成一层拒水膜,络合物的分子量较小,相比于马来酸树脂大分子和聚醚树脂大分子,络合物分子结构上的化学键数量相应较少,其键能总和也相应较小,根据能量最低原理,络合物的分子更加不稳定,其所具有的能量越大,加入邻氟氯苄,邻氟氯苄遵循物理学中的“能量最低原理”,从能量大的络合物表面自发移动至能量相对较低的涂膜表面,且邻氟氯苄与马来酸树脂和聚醚树脂的相容性较好,从而均匀分布于涂膜表面,同时邻氟氯苄的表面张力较低,其移动至涂膜表面后,连带降低了涂膜的表面张力,使得防水涂料涂饰于鞋面上后的拒水性能得到进一步的提升。

14.优选的,所述交联剂为二乙烯基苯、二乙三胺中的一种。

15.第二方面,本申请提供一种防水单鞋的加工工艺,采用如下的技术方案:一种防水单鞋的加工工艺,包括以下步骤:s1.防水涂料的制备:将20-30份马来酸树脂、聚醚树脂和交联剂充分混匀,升温至70-80℃并搅拌1-1.5h,再加入剩余的马来酸树脂、2-环己烯-1-酮和异丙醇混合,搅拌反应50-60min,冷却至室温,制得防水涂料;s2.喷涂防水涂料:将s1的防水涂料均匀喷涂于鞋面的外表面上,室温干燥后再次喷涂,重复操作2-3次,在40-50℃下烘干;s3.成鞋的制备:将s2的鞋面根据所需尺寸裁切好,将裁切好的鞋面粘合于鞋底上并铺设于热压模具的下模中,上模下压至下模呈闭腔状态,在60-70pa的压力下,热压90-100s,上模复位,冷却至室温,取出鞋子进行定型整理,即得成品单鞋。

16.通过采用上述技术方案,分两次添加马来酸树脂,使得马来酸树脂与聚醚树脂的交联以及马来酸树脂和2-环己烯-1-酮的反应均能发生;采用40-50℃烘干防水涂料,相比于50℃以上的温度对防水涂料的伤害较小,减少了涂料在烘干过程中发生干裂的情况,使得烘干后的涂膜更加平整顺滑。

17.优选的,所述s1中,将20-30份马来酸树脂、4-6份四羟甲基甘脲和0.1-0.3份催化剂混合,升温至110-120℃并搅拌反应2-3h,再加入聚醚树脂和交联剂混匀,搅拌1-1.5h,继续加入剩余的马来酸树脂、2-环己烯-1-酮和异丙醇混合,搅拌反应50-60min,再添加4-6份硬脂酸异辛酯和2-4份0.1mol/l k2cr2o7溶液,搅拌40-50min,继续添加1-2份邻氟氯苄,搅拌反应15-20min,冷却至室温,制得防水涂料。

18.综上所述,本申请具有以下有益效果:1.由于本申请采用马来酸树脂、聚醚树脂和2-环己烯-1-酮,马来酸树脂和聚醚树脂在交联剂的促进下发生结合而交联,形成孔径很小的立体网状高分子结构,阻挡了水分子的进入,进而减少了水分渗透鞋面进入鞋子内部的情况,从而达到防水的效果;同时马来酸树

脂和2-环己烯-1-酮在高温下发生反应,得到的产物遇水生成粘滞性的胶乳,堵塞鞋面中的胶原纤维间隙,减少了水的渗透,进而提高了防水效果。

19.2、本申请中优选采用四羟甲基甘脲,四羟甲基甘脲分子结构中的羟基基团与马来酸树脂分子结构上的羧基基团反应生成酯键,增加了马来酸树脂大分子和聚醚树脂大分子之间的交联桥数量,使网状结构的空隙更小,从而阻止水分子透过涂料渗入鞋面,进一步提升了涂料的防水性能。

20.3、本申请的方法,通过采用40-50℃烘干防水涂料,减少了涂料在50℃以上的温度下烘干的过程中发生干裂的情况,使得烘干后的涂膜更加平整顺滑。

具体实施方式

21.以下结合实施例对本申请作进一步详细说明。

22.马来酸树脂购于杭州优派克化工有限公司;聚醚树脂购于青岛健泰国际贸易有限公司;2-环己烯-1-酮购于上海亚兴生物医药科技有限公司;四羟甲基甘脲购于上海东满进出口有限公司;硬脂酸异辛酯购于天津市科密欧化学试剂有限公司;邻氟氯苄购于上海泰洋化工有限公司;以下实施方式中所用原料除特殊说明外均可来源于普通市售。实施例

23.实施例1本申请公开了一种防水单鞋,包括鞋底和鞋面,鞋面通过防水涂料整理,防水涂料包括如下原料:马来酸树脂、聚醚树脂、2-环己烯-1-酮、异丙醇、交联剂二乙烯基苯,其加工工艺包括以下步骤:s1.防水涂料的制备:将20份马来酸树脂、20份聚醚树脂和1份交联剂二乙烯基苯充分混匀,升温至70℃并搅拌1h,再加入剩余的马来酸树脂、15份2-环己烯-1-酮和5份异丙醇混合,搅拌反应50min,冷却至室温,制得防水涂料;s2.喷涂防水涂料:将s1的防水涂料均匀喷涂于鞋面的外表面上,室温干燥后再次喷涂,重复操作2次,在40℃下烘干;s3.成鞋的制备:将s2的鞋面根据所需尺寸裁切好,将裁切好的鞋面粘合于鞋底上并铺设于热压模具的下模中,上模下压至下模呈闭腔状态,在60pa的压力下,热压90s,上模复位,冷却至室温,取出鞋子进行定型整理,即得成品单鞋。

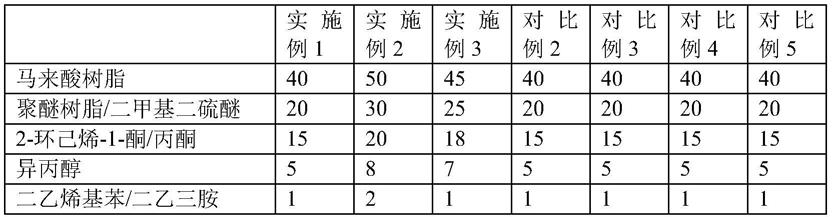

24.各组分含量如下表1所示。

25.实施例2本申请公开了一种防水单鞋,包括鞋底和鞋面,鞋面通过防水涂料整理,防水涂料包括如下原料:马来酸树脂、聚醚树脂、2-环己烯-1-酮、异丙醇、交联剂二乙三胺,其加工工艺包括以下步骤:s1.防水涂料的制备:将30份马来酸树脂、30份聚醚树脂和2份交联剂二乙三胺充分混匀,升温至80℃并搅拌1.5h,再加入剩余的马来酸树脂、20份2-环己烯-1-酮和8份异丙醇混合,搅拌反应60min,冷却至室温,制得防水涂料;s2.喷涂防水涂料:将s1的防水涂料均匀喷涂于鞋面的外表面上,室温干燥后再次喷涂,重复操作3次,在50℃下烘干;

s3.成鞋的制备:将s2的鞋面根据所需尺寸裁切好,将裁切好的鞋面粘合于鞋底上并铺设于热压模具的下模中,上模下压至下模呈闭腔状态,在70pa的压力下,热压100s,上模复位,冷却至室温,取出鞋子进行定型整理,即得成品单鞋。

26.各组分含量如下表1所示。

27.实施例3本申请公开了一种防水单鞋,包括鞋底和鞋面,鞋面通过防水涂料整理,防水涂料包括如下原料:马来酸树脂、聚醚树脂、2-环己烯-1-酮、异丙醇、交联剂二乙烯基苯,其加工工艺包括以下步骤:s1.防水涂料的制备:将25份马来酸树脂、25份聚醚树脂和1份交联剂二乙烯基苯充分混匀,升温至75℃并搅拌1.5h,再加入剩余的马来酸树脂、18份2-环己烯-1-酮和7份异丙醇混合,搅拌反应55min,冷却至室温,制得防水涂料;s2.喷涂防水涂料:将s1的防水涂料均匀喷涂于鞋面的外表面上,室温干燥后再次喷涂,重复操作3次,在45℃下烘干;s3.成鞋的制备:将s2的鞋面根据所需尺寸裁切好,将裁切好的鞋面粘合于鞋底上并铺设于热压模具的下模中,上模下压至下模呈闭腔状态,在65pa的压力下,热压95s,上模复位,冷却至室温,取出鞋子进行定型整理,即得成品单鞋。

28.各组分含量如下表1所示。

29.实施例4本申请公开了一种防水单鞋,包括鞋底和鞋面,鞋面通过防水涂料整理,防水涂料包括如下原料:马来酸树脂、聚醚树脂、2-环己烯-1-酮、异丙醇、交联剂二乙烯基苯、四羟甲基甘脲、催化剂98%(v/v)硫酸、硬脂酸异辛酯、0.1000mol/l k2cr2o7溶液、邻氟氯苄,其加工工艺包括以下步骤:s1.防水涂料的制备:将20份马来酸树脂、4份四羟甲基甘脲和0.1份催化剂98%(v/v)硫酸混合,升温至110℃并搅拌反应2h,再加入20份聚醚树脂和1份交联剂二乙烯基苯混匀,搅拌1h,继续加入剩余的马来酸树脂、15份2-环己烯-1-酮和5份异丙醇混合,搅拌反应50min,再添加4份硬脂酸异辛酯和2份0.1mol/l k2cr2o7溶液,搅拌40min,继续添加1份邻氟氯苄,搅拌反应15min,冷却至室温,制得防水涂料;s2.喷涂防水涂料:将s1的防水涂料均匀喷涂于鞋面的外表面上,室温干燥后再次喷涂,重复操作2次,在40℃下烘干;s3.成鞋的制备:将s2的鞋面根据所需尺寸裁切好,将裁切好的鞋面粘合于鞋底上并铺设于热压模具的下模中,上模下压至下模呈闭腔状态,在60pa的压力下,热压90s,上模复位,冷却至室温,取出鞋子进行定型整理,即得成品单鞋。

30.各组分含量如下表2所示。

31.实施例5本申请公开了一种防水单鞋,包括鞋底和鞋面,鞋面通过防水涂料整理,防水涂料包括如下原料:马来酸树脂、聚醚树脂、2-环己烯-1-酮、异丙醇、交联剂二乙三胺、四羟甲基甘脲、催化剂98%(v/v)硫酸、硬脂酸异辛酯、0.1000mol/l k2cr2o7溶液、邻氟氯苄,其加工工艺包括以下步骤:s1.防水涂料的制备:将30份马来酸树脂、6份四羟甲基甘脲和0.3份催化剂98%(v/v)

硫酸混合,升温至120℃并搅拌反应3h,再加入30份聚醚树脂和2份交联剂二乙三胺混匀,搅拌1.5h,继续加入剩余的马来酸树脂、20份2-环己烯-1-酮和8份异丙醇混合,搅拌反应60min,再添加6份硬脂酸异辛酯和4份0.1mol/l k2cr2o7溶液,搅拌50min,继续添加2份邻氟氯苄,搅拌反应20min,冷却至室温,制得防水涂料;s2.喷涂防水涂料:将s1的防水涂料均匀喷涂于鞋面的外表面上,室温干燥后再次喷涂,重复操作3次,在50℃下烘干;s3.成鞋的制备:将s2的鞋面根据所需尺寸裁切好,将裁切好的鞋面粘合于鞋底上并铺设于热压模具的下模中,上模下压至下模呈闭腔状态,在70pa的压力下,热压100s,上模复位,冷却至室温,取出鞋子进行定型整理,即得成品单鞋。

32.各组分含量如下表2所示。

33.实施例6本申请公开了一种防水单鞋,包括鞋底和鞋面,鞋面通过防水涂料整理,防水涂料包括如下原料:马来酸树脂、聚醚树脂、2-环己烯-1-酮、异丙醇、交联剂二乙烯基苯、四羟甲基甘脲、催化剂98%(v/v)硫酸、硬脂酸异辛酯、0.1000mol/l k2cr2o7溶液、邻氟氯苄,其加工工艺包括以下步骤:s1.防水涂料的制备:将25份马来酸树脂、5份四羟甲基甘脲和0.2份催化剂98%(v/v)硫酸混合,升温至115℃并搅拌反应2.5h,再加入25份聚醚树脂和1份交联剂二乙烯基苯混匀,搅拌1.5h,继续加入剩余的马来酸树脂、18份2-环己烯-1-酮和7份异丙醇混合,搅拌反应55min,再添加5份硬脂酸异辛酯和3份0.1mol/l k2cr2o7溶液,搅拌45min,继续添加2份邻氟氯苄,搅拌反应18min,冷却至室温,制得防水涂料;s2.喷涂防水涂料:将s1的防水涂料均匀喷涂于鞋面的外表面上,室温干燥后再次喷涂,重复操作3次,在45℃下烘干;s3.成鞋的制备:将s2的鞋面根据所需尺寸裁切好,将裁切好的鞋面粘合于鞋底上并铺设于热压模具的下模中,上模下压至下模呈闭腔状态,在65pa的压力下,热压95s,上模复位,冷却至室温,取出鞋子进行定型整理,即得成品单鞋。

34.各组分含量如下表2所示。

35.实施例7与实施例4的区别在于,将四羟甲基甘脲替换为三甲基锑,各组分含量如下表2所示。

36.实施例8与实施例4的区别在于,将马来酸树脂替换为聚苯乙烯树脂,各组分含量如下表2所示。

37.实施例9与实施例4的区别在于,不添加四羟甲基甘脲,各组分含量如下表2所示。

38.实施例10与实施例9的区别在于,将马来酸树脂替换为聚苯乙烯树脂,各组分含量如下表2所示。

39.实施例11与实施例10的区别在于,将聚醚树脂替换为二甲基二硫醚,各组分含量如下表2所示。

40.实施例12与实施例4的区别在于,不添加硬脂酸异辛酯和0.1000mol/l k2cr2o7溶液,各组分含量如下表2所示。

41.实施例13与实施例4的区别在于,将邻氟氯苄替换为氯苯,各组分含量如下表2所示。

42.实施例14与实施例4的区别在于,不添加邻氟氯苄,各组分含量如下表2所示。

43.实施例15与实施例4的区别在于,将98%(v/v)硫酸替换为50%(v/v)硫酸,各组分含量如下表2所示。

44.对比例对比例1与实施例1的区别在于,以未经本申请的防水涂料整理的鞋面作为空白对照组。

45.对比例2与实施例1的区别在于,将聚醚树脂替换为二甲基二硫醚,各组分含量如下表1所示。

46.对比例3与实施例1的区别在于,不添加聚醚树脂,各组分含量如下表1所示。

47.对比例4与实施例1的区别在于,将2-环己烯-1-酮替换为丙酮,各组分含量如下表1所示。

48.对比例5与实施例3的区别在于,不添加2-环己烯-1-酮,各组分含量如下表1所示。

49.表1实施例1-3和对比例2-5的组分含量表表2实施例4-15的组分含量表

性能检测试验测定鞋面试样的吸水率,将鞋面试样置于盛水的容器中,水温保持在20℃

±

5℃,且水面高出试样表面5mm左右,分别在4h和12h时取出试样,擦干表面水分后称重(m1),然后将试样在105℃

±

5℃下烘干至恒重,然后取出放入带盖的容器中冷却1h,再次称重(m2)并计算吸水率:吸水率(%)=(m

1-m2)/m2×

100%吸水率越低则防水性能越好,测试结果如下表3所示。

50.表3各实施例和对比例的测试结果表

1.结合实施例1和对比例2、3并结合表1、3可以看出:聚醚树脂的添加提高了防水涂料对鞋面的防水性,其原因可能是聚醚树脂和马来酸树脂在交联剂的作用下发生了交联,形成立体网状高分子结构,阻挡了水分子进入鞋面,从而达到防水的效果。

51.2.结合实施例1和对比例3、4、5并结合表1、3可以看出:加入2-环己烯-1-酮对防水涂料的防水性有一定的提升效果,其原因可能是2-环己烯-1-酮和马来酸树脂在高温下发生反应,得到的产物遇水生成粘滞性的油包水型疏水性胶乳,堵塞鞋面中的胶原纤维之间的间隙,减少了水的渗透,提高了防水效果。

52.3.结合实施例4和对比例7-10并结合表2、3可以看出:四羟甲基甘脲和马来酸树脂的共同添加可提高防水涂料对鞋面的防水性,其原因可能是四羟甲基甘脲上的羟基基团与马来酸树脂上的羧基基团在高温和催化剂的作用下生成酯键,促进马来酸树脂大分子和聚醚树脂大分子发生交联,并增加了马来酸树脂大分子和聚醚树脂大分子之间的交联桥数量,使形成的立体网状结构的空隙更小,可阻止更多的水分子透过涂料渗入鞋面,进一步提升了涂料的防水性能。

53.4.结合实施例4和对比例11、12并结合表2、3可以看出:同时添加硬脂酸异辛酯和k2cr2o7有利于提高防水涂料对鞋面的防水效果,其原因可能是硬脂酸异辛酯上的c-o双键和k2cr2o7上的铬离子混合后发生络合反应生成络合物,这些络合物在鞋面的胶原纤维表面形成一层拒水膜,阻挡水分进入涂料内部,达到拒水的效果。

54.5.结合实施例4和对比例13、14并结合表2、3可以看出:加入邻氟氯苄可提升防水涂料对鞋面的防水效果,其原因可能是邻氟氯苄遵循物理学中的“能量最低原理”自发流向能量相对较低的涂膜表面,并由于邻氟氯苄的表面张力较低,其移动至涂膜表面后,连带降低了涂膜的表面张力,使得防水涂料涂饰于鞋面上后的拒水性能得到进一步的提升。

55.本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1