一种抗紫外低温不转移捆扎胶带及其制备方法与流程

1.本发明涉及一种胶带,具体涉及一种抗紫外低温不转移捆扎胶带及其制备方法。

背景技术:

2.空调、冰箱、油烟机、微波炉等家电产品的外部面板以及内部固定件在安装和运输过程中会出现晃动,影响产品的外观和性能。通常使用胶带进行粘贴和捆扎固定。随着这些产品种类的增多(如gpps板、hips板、钢化玻璃板、喷涂钢板、pcm板、vcm板、压花钢板、压花铝板等)、面板的表面光泽度不断提高,用户的地区差异、产品运输和储存时间的变化等各种因素,需要能满足上述要求的胶带来进行产品的固定和保护。

3.目前所使用的胶带主要是以pet或pet和玻纤复合的基材,使用的是橡胶型或丙烯酸酯类压敏胶粘剂。使用pet基材的胶带,柔韧性差,当需要较高拉伸强度时而使用较厚的pet进行固定和捆扎时,pet胶带由于基材太硬而无法进行有效粘贴。pet和玻纤复合的基材虽然拉伸强度很高,但玻纤材料经多次弯折后容易断裂,造成强度大幅下降和产生胶体残留。使用橡胶型压敏胶粘剂的胶带耐候性差,贴合此类胶带的产品经过在一周时间的光照后,分子链出现断裂,造成污染、变色、胶体遗落现象。使用丙烯酸型压敏胶粘剂的胶带其剥离强度随时间增长明显,贴合此类胶带的产品经过在一周的储存和运输后,造成揭除困难,出现污染、侵蚀、胶体遗落现象。故上述胶带均不能满足市场所需要的全部要求。

技术实现要素:

4.本发明针对上述现有技术存在的不足,提供一种抗紫外低温不转移捆扎胶带及其制备方法,本发明的胶带具有优异的抗紫外性、耐低温、胶不转移和高强度性能,尤其适合高光泽表面塑料件、金属件的粘贴和固定捆扎。

5.具体技术方案如下:

6.本发明的目的之一是提供一种抗紫外低温不转移捆扎胶带。

7.一种抗紫外低温不转移捆扎胶带,由基材层与胶粘剂层组成,所述的基材层为单向拉伸的聚丙烯基材(mopp);所述的基材层的一侧进行电晕预处理;所述的基材层经电晕预处理的一侧涂布胶粘剂;所述的胶粘剂为低温固化加成型有机硅压敏胶。

8.在基材的一侧的进行电晕预处理,意图用于随后采用胶粘剂涂布,以更有效地将胶粘剂锚定在基材上,处理后的表面润湿张力达到48mn/m以上。

9.进一步,所述的基材层的厚度为0.050~0.100mm,优选厚度0.080mm;所述的胶粘剂层的干胶厚度为0.005~0.030mm,优选干胶厚度为0.005~0.020mm。

10.基材的颜色可根据应用场景进行调制,有透明、白色、蓝色、橙色、红色、黑色、绿色、黄色等。

11.进一步,所述的有机硅压敏胶的配方包括:甲基乙烯基硅橡胶、甲基mq树脂、端含氢硅油、锚固剂、抑制剂、催化剂和溶剂。

12.上述有机硅压敏胶为采用微胶囊铂金催化剂进行配制成单组份内交联的压敏胶。

在涂布烘干过程中,当温度升至100℃后,释放出铂金催化剂,从而催化加成反应,进行交联。与现有的胶粘剂的两组分或更多组分的配制方法相比,具有操作简单,稳定性优的特点。

13.再进一步,所述的有机硅压敏胶的配方以重量份数计包括:甲基乙烯基硅橡胶80~120份、甲基mq树脂120~180份、端含氢硅油0.5~5份、锚固剂0.5~5份、抑制剂0.02~0.2份、催化剂0.05~0.3份和溶剂250~500份。

14.其中,所述的甲基乙烯基硅橡胶,其数均分子量为50~70万,其乙烯基含量为0.10wt%~0.60wt%;进一步优选,其数均分子量为65万,乙烯基含量为0.15wt%~0.35wt%。

15.其中,所述的甲基mq树脂的数均分子量为2000~6000,m/q值为0.70~0.85;进一步优选,其数均分子量为3500~4500,m/q(摩尔比)值为0.75~0.80。

16.其中,所述的端含氢硅油为氢基含量在1.0wt%~2.0wt%的氢基聚硅氧烷。进一步优选,其氢基含量为1.4wt%~1.6wt%。

17.其中,所述的锚固剂组份为含有环氧基、醚基、酰氧基中的一种或多种的端氢基聚硅氧烷。

18.其中,所述抑制剂优选为甲基丁炔醇和/或乙炔基环己醇。

19.其中,所述的催化剂优选为氯铂酸和/或铂金配合物,其铂含量优选为2000~7000ppm;进一步优选为铂含量5000ppm的微胶囊铂金催化剂。

20.其中,所述的溶剂优选为甲苯、乙酸乙酯、溶剂汽油或正己烷,进一步优选为甲苯。

21.所述的有机硅压敏胶的配制工艺过程为:

22.在温度为15~30℃条件下,将甲基乙烯基硅橡胶、甲基mq树脂、端含氢硅油、锚固剂、溶剂加入到反应釜,在氮气保护下条件下搅拌溶解均匀后,将催化剂和抑制剂加入,得有机硅压敏胶。

23.其中,搅拌转速为20~100r/min,优选35~65r/min。搅拌时间为4~10h,优选6~8h。

24.本发明获得的有机硅压敏胶的固含量为35%~55%,优选40%~45%。粘度为1000~8000mpa

·

s,优选3000~6000mpa

·

s。

25.本发明的目的之二是提供一种上述抗紫外低温不转移捆扎胶带的制备方法。

26.一种抗紫外低温不转移捆扎胶带的制备方法,包括如下步骤:

27.(1)对聚丙烯基材的一侧表面进行单面电晕处理,输出功率为1.5~6.0kw,速度为5~50m/min;

28.(2)在基材的电晕处理面涂布胶粘剂,涂布干燥温度为90~150℃,涂布速度为8~40m/min。

29.进一步,步骤(1)中,基材电晕处理后表面润湿张力达到48mn/m以上。

30.进一步,步骤(2)中,胶粘剂的涂布方式为刮刀涂布或网纹涂布,优选为刮刀转移式涂布。

31.进一步,步骤(2)中,涂布干燥温度优选为100~140℃,涂布速度优选为12~20m/min。

32.本发明的有益效果如下:

33.本发明的捆扎胶带具有优异的抗紫外性、耐低温、胶不转移和高强度性能,尤其适合高光泽表面塑料件、金属件的粘贴和固定捆扎。本发明中使用的有机硅压敏胶有机硅压敏胶为采用微胶囊铂金催化剂进行配制成单组份内交联的压敏胶。在涂布烘干过程中,当温度升至100℃后,释放出铂金催化剂,从而催化加成反应,进行交联,与现有的胶粘剂的两组分或更多组分的配制方法相比,具有操作简单,稳定性优的特点。

附图说明

34.图1为本发明提供的抗紫外低温不转移捆扎胶带的整体结构示意图;

35.图中:1、基材;2、胶粘剂层。

具体实施方式

36.以下结合实例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

37.具体实施方式中所述的“份”均为重量份数。

38.实施例1

39.参见图1所示,制备抗紫外低温不转移捆扎胶带,包括如下步骤:

40.步骤一,有机硅压敏胶制备。

41.在温度为15~30℃条件下,将甲基乙烯基硅橡胶100份、甲基mq树脂150份、端含氢硅油2.5份、锚固剂1.5份、甲苯310份加入到反应釜,在氮气保护下条件下搅拌溶解均匀后,将催化剂0.1份和抑制剂0.08份加入,得有机硅压敏胶。搅拌转速为50r/min,搅拌时间为8h。

42.其中:甲基乙烯基硅橡胶是江西星火蓝星有机硅starsil gum 795,乙烯基含量为0.18%;甲基mq树脂数均分子量为3500~4500,m/q(摩尔比)值为0.75~0.80;端含氢硅油是氢基含量为1.4wt%~1.6wt%的氢基聚硅氧烷;所述的锚固剂为深圳康利邦科技有限公司kl

‑

298,抑制剂为乙炔基环己醇,催化剂为铂含量5000ppm的微胶囊铂金催化剂。

43.得到的压敏胶固含量为45%,粘度为4100mpa

·

s。

44.步骤二、胶带制备。

45.(1)对厚度为0.080mm的聚丙烯基材的一侧表面进行单面电晕处理,输出功率为3.5kw,速度为50m/min;

46.(2)在基材的电晕处理面涂布步骤一获得的有机硅压敏胶,胶层干胶厚度为0.010mm,采用刮刀转移式涂布方式,烘箱干燥温度为110~140℃,涂布速度为18m/min。

47.实施例2

48.参见图1所示,制备抗紫外低温不转移捆扎胶带,包括如下步骤:

49.步骤一,有机硅压敏胶制备。

50.在温度为15~30℃条件下,将甲基乙烯基硅橡胶85份、甲基mq树脂135份、端含氢硅油2份、锚固剂1.2份、甲苯335份加入到反应釜,在氮气保护下条件下搅拌溶解均匀后,将催化剂0.08份和抑制剂0.06份加入,得有机硅压敏胶。搅拌转速为50r/min,搅拌时间为8h。

51.其中:甲基乙烯基硅橡胶是江西星火蓝星有机硅starsil gum 795,乙烯基含量为0.18%;甲基mq树脂数均分子量为3500~4500,m/q(摩尔比)值为0.75~0.80;端含氢硅油

是氢基含量为1.4wt%~1.6wt%的氢基聚硅氧烷;所述的锚固剂为深圳康利邦科技有限公司kl

‑

298,抑制剂为乙炔基环己醇,催化剂为铂含量5000ppm的微胶囊铂金催化剂。

52.得到的压敏胶固含量为40%,粘度为3500mpa

·

s。

53.步骤二、胶带制备。

54.(1)对厚度为0.080mm的聚丙烯基材的一侧表面进行单面电晕处理,输出功率为3.5kw,速度为50m/min;

55.(2)在基材的电晕处理面涂布步骤一获得的有机硅压敏胶,胶层干胶厚度为0.015mm,采用刮刀转移式涂布方式,烘箱干燥温度为110~140℃,涂布速度为15m/min。

56.实施例3

57.参见图1所示,制备抗紫外低温不转移捆扎胶带,包括如下步骤:

58.步骤一,有机硅压敏胶制备。

59.在温度为15~30℃条件下,将甲基乙烯基硅橡胶120份、甲基mq树脂140份、端含氢硅油3份、锚固剂1份、甲苯264份加入到反应釜,在氮气保护下条件下搅拌溶解均匀后,将催化剂0.12份和抑制剂0.06份加入,得有机硅压敏胶。搅拌转速为50r/min,搅拌时间为8h。

60.其中:甲基乙烯基硅橡胶是江西星火蓝星有机硅starsil gum 791,乙烯基含量为0.22%;甲基mq树脂数均分子量为3500~4500,m/q(摩尔比)值为0.75~0.80;端含氢硅油为氢基含量为1.4wt%~1.6wt%的氢基聚硅氧烷;所述的锚固剂为深圳康利邦科技有限公司kl

‑

298,抑制剂为甲基丁炔醇,催化剂为铂含量5000ppm的微胶囊铂金催化剂。

61.得到的压敏胶固含量为50%,粘度为5000mpa

·

s。

62.步骤二、胶带制备。

63.(1)对厚度为0.060mm的聚丙烯基材的一侧表面进行单面电晕处理,输出功率为3.5kw,速度为50m/min;

64.(2)在基材的电晕处理面涂布步骤一获得的有机硅压敏胶,胶层干胶厚度为0.020mm,采用刮刀转移式涂布方式,烘箱干燥温度为110~140℃,涂布速度为12m/min。

65.实施例4

66.参见图1所示,制备抗紫外低温不转移捆扎胶带,包括如下步骤:

67.步骤一,有机硅压敏胶制备。

68.在温度为15~30℃条件下,将甲基乙烯基硅橡胶120份、甲基mq树脂175份、端含氢硅油3.2份、锚固剂1.8份、甲苯366份加入到反应釜,在氮气保护下条件下搅拌溶解均匀后,将催化剂0.20份和抑制剂0.10份加入,用300目滤布进行过滤,得有机硅压敏胶。搅拌转速为50r/min,搅拌时间为8h。

69.其中:甲基乙烯基硅橡胶是江西星火蓝星有机硅starsil gum 791,乙烯基含量为0.22%;甲基mq树脂数均分子量为3500~4500,m/q(摩尔比)值为0.75~0.80;端含氢硅油为氢基含量为1.4wt%~1.6wt%的氢基聚硅氧烷;所述的锚固剂为深圳康利邦科技有限公司kl

‑

298,抑制剂为甲基丁炔醇,催化剂为铂含量5000ppm的微胶囊铂金催化剂。

70.得到的压敏胶固含量为45%,粘度为4800mpa

·

s。

71.步骤二、胶带制备。

72.(1)对厚度为0.090mm的聚丙烯基材的一侧表面进行单面电晕处理,输出功率为3.5kw,速度为50m/min;

73.(2)在基材的电晕处理面涂布步骤一获得的有机硅压敏胶,胶层干胶厚度为0.020mm,采用刮刀转移式涂布方式,烘箱干燥温度为110~140℃,涂布速度为10m/min。

74.对比例1

75.3m(中国)有限公司胶带产品,型号3m8898。

76.对比例2

77.德莎公司胶带产品,型号tesa64294。

78.实验

79.对实施例1~4所得胶带以及对比例1、2的产品进行了各项性能的测试,测试方法如下:

80.一、180

°

剥离强度:

81.参照gb/t 2792

‑

2014进行试验,将胶粘带样品、实验板分别置于以下测试条件下,停放24h以上。试样宽度为(25

±

0.5)mm、长度约300mm。沿试样长度方向,使胶粘带自然地置于实验板上方(不接触),然后用手动或机械方法,以压辊自身的质量以约300mm/min的速度来回滚压三次。如有空气残留,则试样作废,重新制备。试样制作完成后,放置20min进行测试。从胶粘带折叠的一端从钢板上剥下25mm的胶粘带,把钢板的一端夹在拉力试验机的夹具里,胶粘带自由端夹到另一夹具里。在(5

±

0.2)mm/s的速率下连续剥离。负载夹具运转后,忽略第一个25mm胶粘带机械剥离时获得的值,以下一个50mm胶粘带获得的平均力值作为剥离力,转换为剥离强度。

82.测试条件:

83.常温:温度23

±

1℃、相对湿度50

±

5%;

84.高温:温度为80℃

±

2℃、相对湿度50

±

5%;

85.低温:温度为

‑

20℃

±

2℃;

86.湿热老化后:温度为70℃

±

2℃,相对湿度为90%

±

5%;

87.冷热循环:试样在温度为70℃放置12h,再将试样放入

‑

20℃的恒温箱中放置12h,以上为1个循环,实验样件实施7次循环实验。然后在测试环境23℃

±

2℃中放置1h后,进行测试。

88.实验结果见表1。

89.二、胶不转移性:

90.试样宽度为(25

±

0.5)mm、长度约300mm。沿试样长度方向,使胶粘带自然地置于实验板上方(不接触),然后用手动或机械方法,以压辊自身的质量以约300mm/min的速度来回滚压三次。如有空气残留,则试样作废,重新制备。试样制作完成后,放置于下列条件下后取出以100mm/s的速度进行快速剥离测试。观察试验板是否造成污染、变色、胶体遗落现象。

91.测试条件:

92.常温:温度23

±

2℃,放置24h;

93.高温:温度80

±

2℃,放置24h;

94.低温:

‑

20℃,放置168h;

95.超低温:

‑

40℃放置48h;

96.高温高湿:温度70

±

2℃、相对湿度90

±

5%,放置168h;

97.冷热循环:试样在温度为

‑

40℃放置12h,再将试样放入70℃的恒温箱中放置12h,

以上为1个循环,实验样件实施7次循环实验。然后在测试环境23℃

±

2℃中放置1h后,进行测试。

98.实验结果见表1。

99.三、抗紫外性测试:

100.试样宽度为(25

±

0.5)mm、长度约300mm。沿试样长度方向,使胶粘带自然地置于实验板上方(不接触),然后用手动或机械方法,以压辊自身的质量以约300mm/min的速度来回滚压三次。如有空气残留,则试样作废,重新制备。试样制作完成后,放置于紫外老化箱内,采用波长315nm和340nm的同时工作,温度为50℃分别放置24h、72h、168h后取出以100mm/s的速度进行快速剥离测试。观察试验板是否造成污染、变色、胶体遗落现象。

101.实验结果见表1。

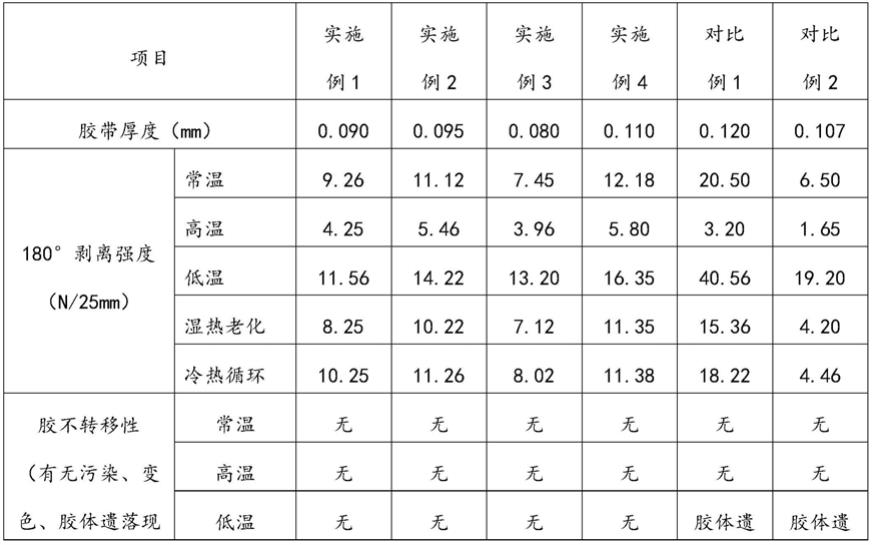

102.表1:实施例1~4所得胶带和对比例1、2的性能测试数据

103.[0104][0105]

从表1所示的结果可以看出,本发明提供的胶带剥离强度稳定性高,其受温度的影响明显较小。通过不同的环境的测试,本发明提供的胶带具有明显的抗紫外性、耐低温、胶不转移的性能。

[0106]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1