氨基甲酸酯粘合剂组合物的制作方法

1.本发明涉及不需要底漆处理的车辆用氨基甲酸酯粘合剂组合物。

背景技术:

2.当将玻璃粘接到车身的涂漆表面时,为了防止因涂漆表面与玻璃之间的粘附力不足而使玻璃在涂漆表面上滑动或脱离涂漆表面,通常先在涂漆表面和/或玻璃表面上施涂底漆,并在底漆上施涂湿固化氨基甲酸酯粘合剂。湿固化氨基甲酸酯粘合剂包含氨基甲酸酯树脂(其为异氰酸酯和多元醇的反应产物)作为树脂成分,以及炭黑、碳酸钙等作为颜料成分,且典型地包含增塑剂,诸如邻苯二甲酸二异壬酯(dinp)。此外,如上所述的湿固化氨基甲酸酯粘合剂包含具有可吸湿性的吗啉胺催化剂以能够进行湿固化,或者根据需要包含叔胺、锡催化剂、铋、zn催化剂等在一起,其用作普通氨基甲酸酯催化剂。

3.然而,常规的湿固化氨基甲酸酯粘合剂一般具有低或中等的剪切模量,因此存在局限性:即无法防止车辆在碰撞时车辆的变形或无法防止高速驾驶期间转弯时出现偏斜现象。

4.作为对此的替代,韩国专利公开第2019-0003569号(专利文献1)公开了一种高模量氨基甲酸酯粘合剂组合物,其包含氨基甲酸酯预聚物树脂、反应性硅烷、官能度大于2的多异氰酸酯、催化剂和炭黑填料。然而,专利文献1在提高模量方面存在限制,并且存在当提高模量时剪切强度降低的问题。

5.因此,需要研究和开发氨基甲酸酯粘合剂组合物,其能够湿固化并且在车身的涂漆表面和/或玻璃表面上具有优异的粘合性能,从而不需要底漆处理并且可以生产具有高剪切模量的硬化材料。

技术实现要素:

6.[技术问题]

[0007]

因此,本发明提供一种氨基甲酸酯粘合剂组合物,该组合物对车身的涂装和/或玻璃具有优异的粘合性能,因此可以省略在玻璃表面上涂覆底漆的工序,由于如上所述省略了底漆涂覆工序而具有优异的经济可行性,并且能够制造具有高剪切模量的硬化材料。

[0008]

[技术方案]

[0009]

本发明提供一种氨基甲酸酯粘合剂组合物,该组合物是包含第一氨基甲酸酯系预聚物、第二氨基甲酸酯系预聚物、第一粘合促进剂和第二粘合促进剂的组合物,

[0010]

其中第一氨基甲酸酯系预聚物由包含第一多元醇、异氰酸酯化合物和邻苯二甲酸酯系增塑剂的第一树脂组合物制备,

[0011]

第二氨基甲酸酯系预聚物由包含第二多元醇、异氰酸酯化合物和非邻苯二甲酸酯系增塑剂的第二树脂组合物制备,

[0012]

第一粘合促进剂是聚异氰酸酯,

[0013]

第二粘合促进剂是硅烷改性树脂,并且

[0014]

基于100重量份的第一氨基甲酸酯系预聚物,该组合物包含50至150重量份的第二氨基甲酸酯系预聚物。

[0015]

[有益效果]

[0016]

根据本发明的氨基甲酸酯粘合剂组合物对车身的涂装和/或玻璃具有优异的粘合性能,从而可以省略在车身的表面和/或玻璃上涂覆底漆的工序,并且由于如上所述省略了底漆涂覆工序而具有优异的经济可行性。此外,氨基甲酸酯粘合剂可以在各种温度范围内硬化,由于合适的贮存期而具有优异的可加工性,并且可以生产具有高剪切模量的硬化材料。

[0017]

最佳实施方式

[0018]

在下文中,将详细描述本发明。

[0019]

在本发明中,树脂的“重均分子量”可以通过本领域公知的方法测定,并且可以表示为通过例如诸如凝胶渗透色谱(gpc)的方法测定的值。另外,“未反应nco的含量(nco%)”可以通过本领域公知的方法测定,并且可以表示为通过例如诸如滴定的方法测定的值。

[0020]

根据本发明的氨基甲酸酯粘合剂组合物包括第一氨基甲酸酯系预聚物、第二氨基甲酸酯系预聚物、第一粘合促进剂和第二粘合促进剂。

[0021]

第一氨基甲酸酯系预聚物

[0022]

第一氨基甲酸酯系预聚物是氨基甲酸酯粘合剂组合物的主要材料,用于控制所要制备的硬化材料的机械性能并赋予其柔韧性。

[0023]

第一氨基甲酸酯系预聚物的重均分子量(mw)为3000至15000g/mol。具体地,第一氨基甲酸酯系预聚物的重均分子量可以为6000至14000g/mol或8000至13000g/mol。如果第一氨基甲酸酯系预聚物的重均分子量在该范围内,则所制备的涂膜的剪切强度和机械性能优异。

[0024]

此外,第一氨基甲酸酯系预聚物在20℃下的粘度可以为5000至12000cps,并且未反应nco的含量(nco%)相对于预聚物的总重量为1.6至1.85wt.%。具体地,第一氨基甲酸酯系预聚物在20℃下的粘度可以为7000至9500cps或8000至9000cps,并且未反应nco的含量相对于预聚物的总重量为1.65至1.8wt.%或1.70至1.75wt.%。如果第一氨基甲酸酯系预聚物在20℃下的粘度在所述范围内,则组合物的可加工性优异,并且如果nco%在所述范围内,则所制备的涂膜的剪切强度得到提高。

[0025]

第一氨基甲酸酯系预聚物可以由包括第一多元醇、异氰酸酯化合物和邻苯二甲酸酯系增塑剂的第一树脂组合物制备。在这种情况下,第一多元醇和异氰酸酯化合物相互反应以形成氨基甲酸酯键,并用于向第一氨基甲酸酯系预聚物赋予机械性能。另外,邻苯二甲酸酯系增塑剂用于调节第一树脂组合物的粘度以及向第一氨基甲酸酯系预聚物赋予柔韧性。

[0026]

第一多元醇可以包括选自聚酯多元醇、聚醚多元醇和聚亚烷基多元醇中的至少一种。具体地,第一多元醇可以是聚亚烷基多元醇,或者聚亚烷基三醇和聚亚烷基二醇的混合物。在这种情况下,亚烷基可以是具有2至6个碳原子的亚烷基或具有2至4个碳原子的亚烷基。

[0027]

此外,第一多元醇的重均分子量(mw)可以为1000至8000g/mol。具体地,第一多元醇可以包括重均分子量为1600至2500g/mol或1800至2200g/mol的聚亚烷基二醇和重均分

子量为4100至7000g/mol或4500至5500g/mol的聚亚烷基三醇。具体地,第一多元醇可以包括重均分子量为1900至2100g/mol的聚亚烷基二醇和重均分子量为4800至5200g/mol的聚亚烷基三醇。

[0028]

异氰酸酯化合物可以包括两个或更多个异氰酸酯基团。具体地,异氰酸酯化合物可以包括选自下组中的至少一种:亚甲基二苯基二异氰酸酯、异佛尔酮二异氰酸酯、双(4-异氰酸酯环己基)甲烷、三亚甲基二异氰酸酯、四亚甲基二异氰酸酯、五亚甲基二异氰酸酯、六亚甲基二异氰酸酯、亚丙基二异氰酸酯、亚乙基二异氰酸酯、2,3-二甲基亚乙基二异氰酸酯、1-甲基三亚甲基二异氰酸酯、1,3-环戊烯二异氰酸酯、1,4-环戊烯二异氰酸酯、1,2-环戊烯二异氰酸酯、1,3-亚苯基二异氰酸酯、1,4-亚苯基二异氰酸酯、2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯、5-异氰酸基-1-(异氰酸基甲基)-1,3,3-三甲基-环己烷、三苯基甲烷三异氰酸酯、三(异氰酸酯苯基)硫代磷酸酯和1,6,10-十一烷三异氰酸酯。

[0029]

邻苯二甲酸酯系增塑剂可以是邻苯二甲酸二烷基酯。具体地,邻苯二甲酸酯系增塑剂可以包括选自邻苯二甲酸二辛酯、邻苯二甲酸二异癸酯、邻苯二甲酸二丁酯、邻苯二甲酸二异壬酯、二异癸基邻苯二甲酸酯和二异壬基邻苯二甲酸酯中的至少一种。

[0030]

第一氨基甲酸酯系预聚物可以由包括第一多元醇、异氰酸酯化合物和邻苯二甲酸酯系增塑剂的第一树脂组合物制备。第一多元醇的含量可以为5至30重量份或8至29重量份,异氰酸酯化合物的含量可以为0.1至10重量份或0.1至7重量份,邻苯二甲酸酯系增塑剂的含量可以为1至15重量份或1至12重量份。如果第一树脂组合物中第一多元醇、异氰酸酯化合物和邻苯二甲酸酯系增塑剂的含量在所述含量范围内,则所制备的涂膜的机械性能得到改善。

[0031]

此外,基于100重量份的氨基甲酸酯粘合剂组合物,第一氨基甲酸酯系预聚物可以以20至50重量份、25至45重量份或25至40重量份的量包含在组合物中。

[0032]

第二氨基甲酸酯系预聚物

[0033]

第二氨基甲酸酯系预聚物也是氨基甲酸酯粘合剂组合物的主要材料,并且与第一氨基甲酸酯系预聚物一样,用于控制所要制备的硬化材料的机械性能,诸如剪切强度、拉伸强度、撕裂强度、硬度等,并赋予该硬化材料柔韧性。

[0034]

第二氨基甲酸酯系预聚物的重均分子量(mw)为17000至35000g/mol。具体地,第二氨基甲酸酯系预聚物的重均分子量可以为17000至30000g/mol或18000至25000g/mol。如果第二氨基甲酸酯系预聚物的重均分子量在所述范围内,则组合物的可加工性和所制备的涂膜的机械性能得到改善。

[0035]

此外,第二氨基甲酸酯系预聚物在20℃下的粘度为10000至15000cps,并且相对于预聚物的总重量,未反应nco的含量(nco%)为2.2至2.7wt.%。具体地,第二氨基甲酸酯系预聚物在20℃下的粘度为10500至14000cps或11000至13000cps,并且相对于预聚物的总重量,未反应nco的含量为2.25至2.65wt.%或2.3至2.6wt.%。如果第二氨基甲酸酯系预聚物在20℃下的粘度在所述范围内,则所制备的涂膜的剪切强度和剪切模量得到改善,如果nco%在所述范围内,则所制备的涂膜的剪切强度和剪切模量得到改善。

[0036]

第二氨基甲酸酯系预聚物可以由包括第二多元醇、异氰酸酯化合物和非邻苯二甲酸酯(不含邻苯二甲酸酯)系增塑剂的第二树脂组合物制备。

[0037]

在这种情况下,第二多元醇和异氰酸酯化合物相互反应以形成氨基甲酸酯键,并

用于赋予第二氨基甲酸酯系预聚物机械性能。此外,非邻苯二甲酸酯系增塑剂用于调节第二树脂组合物的粘度并赋予第二聚氨酯基预聚物柔韧性。特别是,如果使用非邻苯二甲酸酯系增塑剂作为增塑剂,则组合物的加工性和密封剂排出性得到提高。

[0038]

此外,第二多元醇的具体实例与第一氨基甲酸酯系预聚物中描述的相同。而且,第二多元醇的重均分子量(mw)可以为500至8000g/mol或800至5000g/mol。具体地,第二多元醇可以包括重均分子量为2100至4000g/mol或2500至3500g/mol的聚亚烷基三醇、重均分子量为500至1800g/mol或800至1500g/mol的聚亚烷基三醇和重均分子量为500至1800g/mol或800至1500g/mol的聚亚烷基二醇。

[0039]

此外,异氰酸酯化合物与第一氨基甲酸酯系预聚物中所述的那些相同。

[0040]

非邻苯二甲酸酯系增塑剂可以是选自醇系增塑剂、酯系增塑剂、羧酸酯系增塑剂、脂肪族系增塑剂和苯甲酸酯系增塑剂中的至少一种。在这种情况下,非邻苯二甲酸酯基醇系增塑剂可以包括例如具有5至20个碳原子的醇化合物,或异麦芽酮糖醇(isomalt)、麦芽糖醇、山梨糖醇、木糖醇、赤藓糖醇、阿东糖醇(adonitol)、半乳糖醇、季戊四醇或甘露糖醇。

[0041]

此外,非邻苯二甲酸酯系增塑剂可以包括例如磷酸酯增塑剂、聚酯增塑剂、四溴邻苯二甲酸二酯、烷基芳基磷酸酯等。此外,非邻苯二甲酸酯基羧酸增塑剂可以包括例如二壬基环己烷二羧酸酯、双(2-乙基己基)环己烷二羧酸酯、偏苯三酸三辛酯等。此外,非邻苯二甲酸酯系脂肪族增塑剂可以包括例如己二酸二辛酯、乙酰柠檬酸三丁酯、癸二酸二辛酯等。此外,非邻苯二甲酸酯系苯甲酸酯增塑剂可以包括作为,例如eastman公司制造的诸如benzoflex的苯甲酸酯系增塑剂。

[0042]

第二氨基甲酸酯系预聚物可以由包含如上所述的第二多元醇、异氰酸酯化合物和非邻苯二甲酸酯系增塑剂的第二树脂组合物制备。具体地,第二多元醇可以以0.1至30重量份或0.3至27重量份的量包含在第二树脂组合物中,异氰酸酯化合物可以以0.1至10重量份或0.1至7重量份的量包含在第二树脂组合物中,非邻苯二甲酸酯系增塑剂可以以1至15重量份或3至13重量份的量包含在第二树脂组合物中。如果第二树脂组合物中第二多元醇和异氰酸酯化合物的含量在该范围内,则所制备的涂膜的剪切强度和剪切模量得到提高,如果非邻苯二甲酸酯系增塑剂的含量在该范围内,则组合物的可加工性和所制备的涂膜的机械性能得到改善。

[0043]

基于100重量份的第一氨基甲酸酯系预聚物,第二氨基甲酸酯系预聚物可以以50至150重量份的量包含在组合物中。具体地,基于100重量份的第一氨基甲酸酯系预聚物,第二氨基甲酸酯系预聚物可以以80至130重量份或90至120重量份的量包含在组合物中。如果第二氨基甲酸酯系预聚物的含量在该范围内,则具有改善所制备的涂膜的机械性能的效果。

[0044]

第一粘合促进剂

[0045]

第一粘合促进剂用于改善氨基甲酸酯粘合剂组合物的粘合性能。

[0046]

第一粘合促进剂可以是聚异氰酸酯,具体而言,可以是包含两个或更多个或者三个或更多个异氰酸酯基团的化合物。具体地,第一粘合促进剂可以是包含两个或更多个或者三个或更多个异氰酸酯基团的脲基化合物。

[0047]

在这种情况下,第一粘合促进剂的重均分子量(mw)可以为100至1000g/mol,相对于总重量的未反应nco的含量(nco%)为15至30wt.%,并且25℃下的粘度为1000至

3000cps。具体地,第一粘合促进剂的重均分子量可以为300至600g/mol或400至550g/mol,相对于总重量的未反应nco的含量为20至28wt.%或22至25wt.%,以及在25℃下的粘度为1000至2500cps或1500至2000cps。

[0048]

如果第一粘合促进剂的重均分子量在所述范围内,则所制备的涂膜的粘附力和剪切模量得到提高,如果nco%在所述范围内,则粘附力优异,如果25℃下粘度的在所述范围内,则可加工性和出料性优异。

[0049]

此外,基于100重量份的第一氨基甲酸酯系预聚物,第一粘合促进剂可以以0.001至5重量份的量包含在组合物中。具体地,基于100重量份的第一氨基甲酸酯系预聚物,第一粘合促进剂可以以0.01至5重量份或1至5重量份的量包含在组合物中。如果第一粘合促进剂的含量在所述范围内,则所制备的涂膜的粘附力和剪切模量得到提高。

[0050]

第二粘合促进剂

[0051]

第二粘合促进剂还用于与第一粘合促进剂一起改善氨基甲酸酯粘合剂组合物的粘合性能。

[0052]

第二粘合促进剂可以是硅烷改性树脂,并且具体来说可以是硅烷改性氨基甲酸酯树脂。具体地,第二粘合促进剂可以是基于总重量,未反应nco(nco%)的含量为9.0至11wt.%或9.5至10.5wt.%的硅烷改性氨基甲酸酯树脂。如果第二粘合促进剂的nco%在所述范围内,则所制备的涂膜与树脂之间的粘附力提高。

[0053]

此外,第二粘合促进剂在20℃下的粘度为5000至15000cps,重均分子量(mw)为500至2000g/mol。具体地,第二粘合促进剂在20℃下的粘度可以为6000至10000cps或7000至9000cps,且重均分子量可以为700至1500g/mol或700至1000g/mol。如果第二粘合促进剂在20℃下的粘度在所述范围内,则所制备的涂膜的粘附力提高,如果其重均分子量在所述范围内,则所制备的涂膜的粘附力提高。

[0054]

第二粘合促进剂可以由包括第三多元醇、异氰酸酯化合物、硅烷化合物和增塑剂的第三树脂组合物制备。具体地,第三多元醇可以以5至20重量份或8至15重量份的量包含在第三树脂组合物中,异氰酸酯化合物的含量可以为50至70重量份或53至62重量份,硅烷化合物的含量可以为1至20重量份或5至10重量份,增塑剂的含量可以为10至30重量份或18至18重量份28重量份。

[0055]

在这种情况下,第三多元醇和异氰酸酯化合物相互作用以形成氨基甲酸酯键,并用于向第二粘合促进剂赋予机械性能。此外,增塑剂用于调节第三树脂组合物的粘度,并赋予第二粘合促进剂柔韧性。此外,硅烷化合物用于对由第三多元醇和异氰酸酯化合物反应生成的氨基甲酸酯树脂进行改性,以改善由其制备的硬化材料的粘合性能。

[0056]

另外,第三多元醇的具体实例与第一氨基甲酸酯系预聚物中所述的相同。第三多元醇的重均分子量(mw)可以为100至800g/mol或200至700g/mol。具体地,第三多元醇可以包括重均分子量为200至600g/mol或300至500g/mol的聚亚烷基二醇。

[0057]

异氰酸酯化合物可以是包含两个或更多个、或者三个或更多个异氰酸酯基团的聚异氰酸酯。此外,聚异氰酸酯与第一粘合促进剂中所述的那些相同。

[0058]

硅烷化合物可以是例如苯基氨基硅烷化合物。具体地,硅烷化合物可以是苯基氨基烷基烷氧基硅烷化合物。在这种情况下,氨基烷基是具有1至8个碳原子或1至5个碳原子的氨基烷基,并且烷氧基可以是具有1至5个碳原子或1至3个碳原子的烷氧基。此外,如果苯

基氨基硅烷化合物用作硅烷化合物,则所制备的涂膜的粘合性能和储存性得到改善。

[0059]

增塑剂可以是邻苯二甲酸酯系增塑剂,邻苯二甲酸酯系增塑剂与第一氨基甲酸酯系预聚物中描述的那些相同。

[0060]

基于100重量份的第一氨基甲酸酯系预聚物,第二粘合促进剂可以以1至20重量份的量包含在组合物中。具体地,基于100重量份的第一氨基甲酸酯系预聚物,第二粘合促进剂可以以5至15重量份或8至13重量份的量包含在组合物中。如果第二粘合促进剂的含量在该范围内,则所制备的涂膜的粘合性能得到改善。

[0061]

添加剂

[0062]

氨基甲酸酯粘合剂组合物还可以包括一种或多种选自增塑剂、颜料和催化剂的添加剂。此外,除了上述添加剂之外,还可以进一步包括通常可以添加到粘合剂组合物中的添加剂。

[0063]

在这种情况下,基于100重量份的第一氨基甲酸酯系预聚物,添加剂可以以120至190重量份的量包含在组合物中。具体地,基于100重量份的第一氨基甲酸酯系预聚物,添加剂可以以130至180重量份或145至165重量份的量包含在组合物中。

[0064]

增塑剂用于调节氨基甲酸酯粘合剂组合物的粘度,并赋予由其制备的硬化材料柔韧性。在这种情况下,增塑剂可以是非邻苯二甲酸酯系(不含邻苯二甲酸酯的)增塑剂。此外,非邻苯二甲酸酯系增塑剂与第二氨基甲酸酯系预聚物中所述的那些相同。特别地,如果使用非邻苯二甲酸酯系增塑剂作为增塑剂,则组合物的可加工性和所制备的涂膜的机械性能得到改善。

[0065]

基于100重量份的第一氨基甲酸酯系预聚物,增塑剂可以以10至70重量份或30至50重量份的量包含在组合物中。

[0066]

颜料用于赋予氨基甲酸酯粘合剂组合物颜色并增加由该组合物制备的硬化材料的机械性能,诸如硬度。

[0067]

在这种情况下,颜料可以包括选自下组中的至少一种:

[0068]

石墨、炭黑、氧化铁、氧化锑锡、云母、碳纳米管、碳纤维、硫酸钡、重晶石、硅酸铝、高岭土、高岭石、硅酸镁、滑石、绿泥石、透闪石、二氧化硅、石英、铝土矿、白云石、长石、霞石正长岩、硅酸钙、硅灰石、氧化锌、磷酸锌、钒酸铋、沸石和叶蜡石。具体地,颜料可以包含包括炭黑的第一颜料和包括高岭土的第二颜料。此外,基于100重量份的第一氨基甲酸酯系预聚物,颜料可以以60至150重量份或100至140重量份的量包含在组合物中。

[0069]

第一颜料用于通过增加由粘合剂组合物制备的硬化材料的机械性能来改善耐久性,而第二颜料用于增加由粘合剂组合物制备的硬化材料的硬度。

[0070]

此外,第一颜料可以包括吸油量为100cm3/100g或更高的炭黑。具体地,第一颜料可以是吸油量为110至130cm3/100g的炭黑。如果第一颜料的吸油量在该范围内,则所制备的涂膜的剪切强度和剪切模量得到提高。在这种情况下,吸油量为邻苯二甲酸正二丁酯(dbp)吸油量,并且可以通过本领域公知的方法测量,例如通过astm d 2414中描述的方法来测量。

[0071]

第二颜料可以是煅烧高岭土。

[0072]

催化剂促进粘合剂组合物的硬化反应以用于控制由其制备的硬化材料的硬化性能和低温粘合性能。在这种情况下,催化剂可以包括选自下组中的至少一种;有机催化剂,

诸如有机胺化合物;和金属催化剂,诸如锡化合物。具体地,催化剂可以包括有机胺化合物和锡化合物。更具体地,催化剂可以包括有机胺化合物、二月桂酸锡基化合物和硫醇锡基化合物。

[0073]

此外,基于100重量份的第一氨基甲酸酯系预聚物,催化剂可以以0.01至1重量份或0.1至0.7重量份的量包含在组合物中。

[0074]

有机催化剂用于控制所制备的硬化材料的内部硬化性能,并且金属催化剂用于控制所制备的硬化材料的外部和低温硬化性能和低温粘合性能。

[0075]

在这种情况下,胺化合物可以是例如2,2'-二吗啉代二乙醚、双-(2-二甲氨基乙基)醚、三亚乙基二胺、五甲基二亚乙基三胺、n,n-二甲基环己胺、1,4-二氮杂双环[2.2.2]辛烷、1,8-二氮杂双环[5.4.0]十一碳-7-烯、1,5-二氮杂双环[4.3.0]壬-5-烯等。此外,锡化合物可以是二月桂酸二丁基锡、二月桂酸二甲基锡、二月桂酸二辛基锡、硫醇二丁基锡、硫醇二甲基锡、二乙酸二丁基锡、辛酸锡、环烷酸锡、氧化二丁基锡等。

[0076]

如上所述的根据本发明的氨基甲酸酯粘合剂组合物对玻璃具有优异的粘合性能,因此可以省略在玻璃表面上涂底漆的工序,并且由于如上所述省略了底漆涂漆工序,因此具有优异的经济效益。此外,氨基甲酸酯粘合剂可以在各种温度范围内硬化,由于合适的贮存期而具有优异的可加工性,并且可以制备具有高剪切模量的硬化材料。

具体实施方式

[0077]

在下文中,将通过实施例更详细地描述本发明。然而,这些实施例仅用于帮助理解本发明,本发明的范围无论如何均不受这些实施例的限制。

[0078]

[实施例]

[0079]

合成例1.第一氨基甲酸酯系预聚物的制备

[0080]

向连接到软管以与真空泵连接并配备有搅拌器、冷凝器和温度计的玻璃烧瓶中加入43.6重量份的第一多元醇-1、22.5重量份的第一多元醇-2和24.0重量份的邻苯二甲酸酯系增塑剂。之后,使温度缓慢升高至140℃,在真空下反应2小时,冷却至60℃,加入9.9重量份的异氰酸酯化合物。在确认放热后,在保持在85℃的同时,每小时测一次未反应nco的含量(nco%),当测得的nco%达到1.70至1.75wt.%时,冷却至40℃,得到第一氨基甲酸酯系预聚物。

[0081]

所制备的第一氨基甲酸酯预聚物在20℃下的粘度为8400cps,nco%为1.72wt.%,以及重均分子量为10400g/mol。

[0082]

合成例2.第二氨基甲酸酯系预聚物的制备

[0083]

向连接到软管以与真空泵连接并配备有搅拌器、冷凝器和温度计的玻璃烧瓶中加入18.75重量份的第二多元醇-1、10.42重量份的第二多元醇-2、20.83重量份的第二多元醇-3和31.25重量份的非邻苯二甲酸酯系增塑剂。之后,使温度缓慢升高至140℃,在真空下反应2小时,冷却至60℃,并且加入18.75重量份的异氰酸酯化合物。在确认放热后,在保持在85℃的同时,每小时测一次未反应nco的含量(nco%),当测得的nco%达到2.30至2.60wt.%时,冷却至40℃,得到第二氨基甲酸酯系预聚物。

[0084]

所制备的第二氨基甲酸酯系预聚物在20℃下的粘度为12000cps,nco%为2.40wt.%,以及重均分子量为20200g/mol。

[0085]

合成例3.第二粘合促进剂的制备

[0086]

向连接到软管以与真空泵连接并配备有搅拌器、冷凝器和温度计的玻璃烧瓶中加入10.5重量份的第三多元醇、58.5重量份的异氰酸酯化合物和22.0重量份的邻苯二甲酸酯系增塑剂,然后搅拌10分钟。之后,在保持温度低于50℃的同时注意发热,在60分钟内均匀滴加8.9重量份的苯基氨基硅烷化合物。在上述滴加完毕后,在保持50℃或更低温度的同时,每小时测定一次未反应nco的含量(nco%),并且当测得的nco%达到9.5只10.5wt.%时,冷却至40℃,得到第二粘合促进剂(硅烷改性氨基甲酸酯树脂)。

[0087]

所制备的第二粘合促进剂在20℃下的粘度为8000cps,nco%为10.0wt.%,以及重均分子量为900g/mol。

[0088]

实施例1.氨基甲酸酯粘合剂组合物的制备

[0089]

不锈钢(sus)制成的真空泵连接到能够进行高粘度旋转搅拌和擦洗壁的混合器,其具有可被加热的夹套,然后加入27.0重量份的合成例1的第一氨基甲酸酯系预聚物、27.0重量份的合成例2的第二氨基甲酸酯系预聚物和12.31重量份的非邻苯二甲酸酯系增塑剂,并在搅拌的同时加热至60℃。之后,在60℃下加入23.0重量份的第一颜料和7.0重量份的第二颜料,搅拌20分钟,然后用小于20托的真空下减压10分钟以除去水分。停止真空,然后加入0.09重量份有机胺化合物、0.001重量份二月桂酸锡基化合物、0.004重量份硫醇锡基化合物、0.8重量份第一粘合促进剂和2.8重量份的合成例3的第二粘合促进剂,搅拌30分钟,得到氨基甲酸酯粘合剂组合物。

[0090]

所制备的氨基甲酸酯粘合剂组合物在40℃下的粘度为22000cps,nco%为1.48wt.%。

[0091]

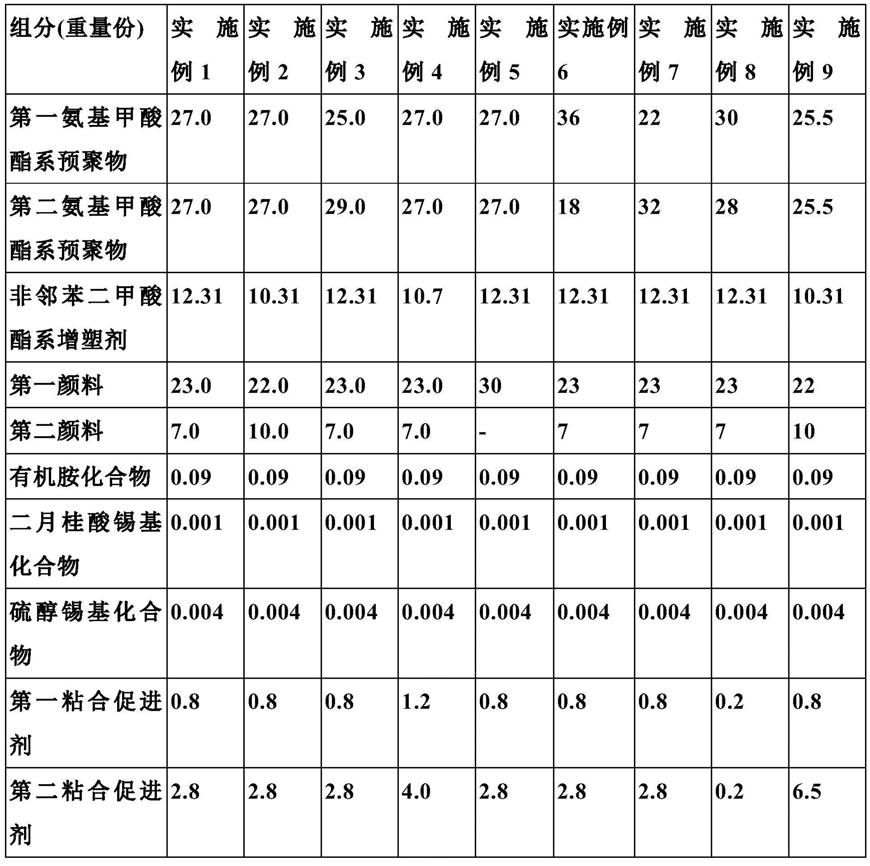

实施例2至9和比较例1至6

[0092]

以与实施例1相同的方式制备氨基甲酸酯粘合剂组合物,不同之处在于使用表1和2中描述的每种组分的含量。

[0093]

[表1]

[0094][0095]

[表2]

[0096][0097][0098]

下表3示出了比较例和实施例中使用的每种组分的制造商和品牌名称。

[0099]

[表3]

[0100][0101][0102]

实验例:物理性质评价

[0103]

对于实施例1至9和比较例1至6的氨基甲酸酯粘合剂组合物,以下面的方式测定物理性质,结果示于下表4。

[0104]

1)粘合性能(刀切)

[0105]

将该组合物施加于尺寸为120mm(长)

×

10mm(水平)

×

5mm(厚)的涂漆表面,并在20℃和65%相对湿度下固化7天以形成粘合剂层。之后,用15mm的刀将试验片一端的粘合剂层切断后,用一只手握住涂装基材,并用刀以30

°

角剥离。其后,通过计算未剥离的粘合剂层的剩余面积占粘合剂层总面积的百分比来评价粘合性能。这种情况下,剩余面积越大,粘合性能评价为越好。

[0106]

2)剪切强度

[0107]

将该组合物在20℃和65%相对湿度的条件下施加并固化7天,以制备5mm厚的狗骨形试样,然后用万能试验机(utm)测量剪切强度。

[0108]

3)贮存期

[0109]

施加该组合物,然后在35℃和90%相对湿度的条件下,以4分钟、5分钟、6分钟的间隔放置以制备试样,测定未发生与被粘物的界面剥离的时间。

[0110]

4)硬度

[0111]

将该组合物在20℃和65%相对湿度的条件下固化3天以制备厚度为5mm的试样,然后用肖氏a硬度计测量硬度。

[0112]

5)拉伸强度

[0113]

将该组合物在20℃和65%相对湿度的条件下固化7天以制备5mm厚的哑铃型3号试样,然后用万能试验机(utm)测量拉伸强度。

[0114]

6)模数

[0115]

将该组合物在20℃和65%相对湿度的条件下固化7天以制备厚度为5mm的试样,然后用万能试验机(utm)测量剪切模量,通过下等式1计算。

[0116]

[等式1]

[0117][0118]

[表4]

[0119][0120]

如表4所示,实施例1至9的氨基甲酸酯粘合剂组合物具有优异的拉伸强度、硬度和模量以及足够的贮存期。

[0121]

另一方面,不含第二氨基甲酸酯系预聚物的比较例1拉伸强度和硬度不足,不含第一氨基甲酸酯系预聚物的比较例2剪切强度和拉伸强度不足。此外,不含第一粘合促进剂的比较例3和不含第二粘合促进剂的比较例4由于贮存期短而缺乏可加工性。此外,不含第二粘合促进剂的比较例4也模量和拉伸强度不足。而且,含有少量的第二氨基甲酸酯系预聚物的比较例5模量不足,而含有过量的第二氨基甲酸酯系预聚物的比较例6剪切强度不足。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1