一种纺织面料、金属、陶瓷、玻璃、塑料用油墨的生产方法及其生产系统与流程

1.本发明涉及化工领域,尤其涉及一种纺织面料、金属、陶瓷、玻璃、塑料用油墨的生产方法及其生产系统。

背景技术:

2.油墨是用于包装材料印刷的重要材料,它通过印刷将图案、文字表现在承印物上油墨中包括主要成分和辅助成分,它们均匀地混合并经反复轧制而成一种粘性胶状流体,但是目前将油墨用于非吸附性材质或者在纺织面料上盖印,油墨很容易掉色,着色率不高且不易干燥;同时虽然目前生产系统、生产设备已经日臻完善,但仍存在以下未臻之处:

3.第一、现有技术中的反应釜、碾磨机以及高速分散机不能有效的结合在一起,不能实现加工的自动化,从而降低生产效率;

4.第二、现有技术中的反应釜不能调节温度,化学反应会产生热量或者吸收热量,产生大量的热量会有一定的安全性;同时现有的反应釜通过漏斗加生产原料时,不能很流畅;且目前的反应釜不能清洗,上次反应后的残渣会影响下次反应;

5.第三、现有技术中的碾磨机不能清理碾磨轮,碾磨轮上很容易会沾染粉末,会影响下次反应;

6.第四、现有技术中的高速分散机不能固定搅拌缸,且搅拌缸不能减振,降低搅拌缸的使用寿命;同时目前的高速分散机的搅拌风叶不能变化,不能随着溶液浓度的变化而调节,具有一定的局限性;而且目前的高速分散机没有很好吸附有害气体的功能,在分散过程中,化学粉末会飞扬在空气中,工作人员长时间工作可能影响健康。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种纺织面料、金属、陶瓷、玻璃、塑料用油墨的生产方法及其生产系统,旨在解决上述背景技术中出现的问题。

8.本发明的技术方案是这样实现的:一种纺织面料、金属、陶瓷、玻璃、塑料用油墨的生产方法,该方法包括以下步骤;

9.s1:配料

10.含颜料着色剂、丙二醇、聚乙二醇、聚乙烯醇缩丁醛、气相二氧化硅、分散剂;

11.s2:半成品制作方法

12.将着色剂、聚乙烯醇缩丁醛以及分散剂选取适量比例加入反应釜中搅拌,搅拌均匀后再用碾磨机碾磨四次,使搅拌物成粉末状即可;

13.s3:成品制作方法

14.在反应釜中加入适量比例的丙二醇、聚乙二醇、气相二氧化硅以及碾磨好的半成品粉末,使用高速分散机,分散65分钟;

15.s4:成品处理

16.由调墨设备、过滤、成品设备、包装四部分组成;经碾磨且细度达标的油墨进入调墨设备,调节除细度以外的油墨的粘度与ph值指标,然后油墨进入过滤环节,通过过滤装置过滤掉杂质和少量细度未达标的粗颗粒油墨,待全部性能指标都达标的油墨则进入成品设备待用阶段;在产品出厂前,通过自动计量和包装机对油墨直接包装为成品。

17.另外,本发明还提供一种优选为:一种纺织面料、金属、陶瓷、玻璃、料用油墨的包括反应釜、碾磨机以及高速分散机。

18.优选为:所述反应釜外侧设置有间壁式换热器,所述间壁式换热器包括高低温循环泵,第一进水口以及第一出水口,所述高低温循环泵的输出端连接所述第一进水口,所述高低温循环泵的输入端连接所述第一出水口,所述反应釜内部设置有温度传感器,所述温度传感器的输出端连接有控制系统,所述控制系统的输出端控制所述高低温循环泵,所述反应釜的顶部设置有第一进料口,所述第一进料口设置有与之相匹配的堵盖以及可拆卸的漏斗,所述漏斗包括漏斗本体、漏斗把手、漏斗管以及支撑夹,所述支撑夹设置在所述漏斗本体底部,所述支撑夹夹设在所述第一进料口上,所述反应釜的底部设置有第一出料口以及第二出料口,所述反应釜内部还设置有清洁系统,所述清洁系统包括水箱,加热气泵、废气净化塔、化学废液存储罐、驱动装置以及喷头,所述驱动装置包括电机以及齿条杆,所述电机设置在所述反应釜顶部,所述电机输出端连接所述齿条杆,所述齿条杆内部设置为空心,所述齿条杆远离所述电机的一侧连接所述水箱的输出端以及所述加热气泵的输出端,所述齿条杆远离所述电机的一端设置有所述喷头,所述喷头远离所述齿条杆的一端设置有若干个小喷嘴,若干个所述小喷嘴阵列排布在所述喷头上,所述喷头上还设置有微型相机,所述微型相机输出端连外接电脑显示屏,所述电脑显示屏设置所述反应釜的顶部,所述废气净化塔与所述反应釜通过废气口连接,所述化学废液存储罐与所述反应釜通过废液口连接。

19.优选为:所述支撑夹设置有四个且等角度分布在所述漏斗本体底部,所述漏斗把手以所述漏斗管中轴线在所述漏斗本体上对称设置有两个,所述支撑夹与所述漏斗本体底部连接方式为弹性连接。

20.优选为:所述喷头设置为半球形喷头,所述小喷嘴靠近所述反应釜内腔的一侧设置有喷嘴盖,所述喷嘴盖的口径大于所述小喷嘴的口径,所述喷嘴盖的一侧设置有复位弹簧。

21.优选为:所述第一出料口连接所述碾磨机,所述第二出料口连接所述高速分散机,所述碾磨机包括碾磨机腔室,所述碾磨机腔室底部设置有第三出料口,所述碾磨机腔室顶部左侧设置有左碾磨电机,所述左碾磨电机的输出端连接有左转动轴,所述左转动轴上设置有若干个左碾磨轮,所述碾磨机腔室顶部右侧设置有右碾磨电机,所述右碾磨电机的输出端连接有右转动轴所述右转动轴上设置有若干个右碾磨轮,所述碾磨机腔室内还设置有清扫装置,所述清扫装置包括左毛刷以及右毛刷,所述左碾磨电机远离所述右碾磨电机的一侧设置有左毛刷电机,所述左毛刷电机的输出端连接有左毛刷转动轴,所述左毛刷转动轴周身侧壁上设置所述左毛刷,所述右碾磨电机远离所述左碾磨电机的一侧设置有右毛刷电机,所述右毛刷电机的输出端连接有右毛刷转动轴,所述右毛刷转动轴周身侧壁上设置所述右毛刷,所述碾磨机腔室靠近所述左毛刷的一侧设置有左移动杆,所述左移动杆上设置有左风扇,所述左风扇包括第一左风扇以及第二左风扇,所述第一左风扇与所述第二左

风扇以所述左移动杆中轴线对称设置,所述碾磨机腔室靠近所述右毛刷的一侧设置有右移动杆,所述右移动杆上设置有右风扇,所述右风扇包括第一右风扇以及第二右风扇,所述第一右风扇与所述第二右风扇以所述右移动杆中轴线对称设置,所述左风扇靠近所述左移动杆一侧设置有左移动轮,所述左移动轮连接有左智能控制装置,所述右风扇靠近所述右移动杆一侧设置有右移动轮,所述右移动轮连接有右智能控制系统,所述左风扇连接有左风扇电机,所述左风扇电机连接所述左智能控制装置,所述左智能控制装置连接有左探测器,所述右风扇连接有右风扇电机,所述右风扇电机连接所述右智能控制装置,所述右智能控制装置连接有右探测器,所述碾磨机腔室底部还设置有排粉尘出口。

22.优选为:所述左风扇与所述左移动杆接触处设置有可移动左环片,所述左环片为所述左移动杆3/4圆周壁,所述左环片远离所述左移动杆一侧设置有左液压杆,所述左液压杆远离所述左环片的一侧设置有左液压缸,所述左液压杆与所述左智能控制装置连接;所述右风扇与所述右移动杆接触处设置有可移动右环片,所述右环片为所述左移动杆3/4圆周壁,所述右环片远离所述右移动杆一侧设置有右液压杆,所述右液压杆远离所述右环片的一侧设置有右液压缸,所述右液压杆与所述右智能控制装置连接,所述左环片靠近所述左移动杆的一侧设置有左橡胶凸起,所述左橡胶凸起阵列分布在所述左环片上,所述右环片靠近所述右移动干的一侧设置所述右橡胶凸起,所述右橡胶凸起阵列分布在所述右环片上。

23.优选为:所述高速分散机包括搅拌装置、搅拌缸套、搅拌缸、第二进料口以及第四出料口,所述第二进料口连接所述第二出料口以及第三出料口,所述搅拌缸套的两侧转动设置有可移动竖杆,所述竖杆上设有两个可移动横杆,所述横杆上设置有可调节弧形夹,所述可调节弧形夹包括弧形片a以及弧形片b,所述弧形片a一侧设置有回位槽a,所述弧形片b一侧设置有回位槽b,所述回位槽b与所述回位槽a可错位卡合,在所述回位槽a与所述回位槽b中均嵌设有回位簧,所述搅拌缸套靠近所述竖杆的一侧设置有刻度尺,所述搅拌缸套靠近所述竖杆的一侧设置有第一滑轨,所述竖杆靠近所述第一滑轨的一侧设置有第一滑块,所述第一滑块连接有第一液压气缸输出端,所述竖杆与所述第一滑块固定连接,所述竖杆靠近所述横杆的一侧设置有第二滑轨,所述横杆靠近所述第二滑轨的一侧设置有第二滑块,所述横杆与所述第二滑块固定连接,所述第二滑块靠近所述搅拌缸套的侧壁上连接有第二液压气缸输出端,所述搅拌缸套底部设置有减振装置,所述搅拌缸上方设置有所述搅拌装置,所述搅拌装置包括搅拌电机、搅拌转轴以及搅拌风叶,所述搅拌电机连接所述搅拌转轴,所述搅拌转轴上设置有所述搅拌风叶。

24.优选为:所述搅拌风叶包括设置于所述搅拌转轴上段的上搅拌风叶、设置于所述搅拌转轴底端的下搅拌风叶以及设置于所述搅拌转轴中段的中搅拌风叶,所述上搅拌风叶,所述中搅拌风叶以及所述下搅拌风叶均设置为与水平夹角为60

°

,且绕所述搅拌转轴将角度设置有三片,所述搅拌风叶可沿所述搅拌转轴长度方向做30

°‑

60

°

移动。

25.优选为:所述减振装置包括安装板,所述安装板的上端固定减振垫,所述减振垫的上端设置有弹性凸起,所述减振垫的四角处均安装有锁扣,所述减振垫的内部从上至下依次设置有耐磨层、第一弹性减振层、第一吸附层、第二弹性减振层、第二吸附层和第三弹性减振层,所述第一弹性减振层和第三弹性减振层的内部均设置有金属橡胶垫,所述弹性凸起的数量为多个,且多个弹性凸起均匀分布在所述减振垫的表面,所述弹性凸起的材质为

弹性橡胶,所述锁扣包括锁孔和锁舌,且多个所述锁孔位于减振垫的四角处,多个所述锁舌位于所述安装板的四角处,所述第一吸附层和第二吸附层内部均填充有吸附剂,且所述第一吸附层与所述第二吸附层侧壁上阵列分布有若干小孔。

26.通过上述的技术方案:(一),反应釜连接碾磨机,反应釜连接高速分散机,碾磨机连接高速分散机,通过装置互相连接,能够实现加工自动化,提高生产效率,同时工作人员不用运输生产后的材料,降低了运输过程中的出现意外的风险;(二),在反应釜的外侧设置有间壁式换热器,间壁式换热器包括高低温循环泵,第一进水口以及第一出水口,同时第一进水口,高低温循环泵的输入端连接第一出水口,反应釜内部设置有温度传感器,温度传感器的输出端连接有控制系统,控制系统的输出端控制高低温循环泵,工作原理:温度传感器将反应釜中的温度信息传递给控制系统,控制系统控制高低温循环泵来调节水的温度以及流速,以此给反应釜提供热量或者给反应釜降温,能够保证反应釜中的反应能够安全有效的进行;(三),反应釜的顶部设置有第一进料口,第一进料口设置有与之相匹配的堵盖以及可拆卸的漏斗,漏斗包括漏斗本体、漏斗把手、漏斗管以及支撑夹,支撑夹设置在漏斗本体底部,支撑夹设置有四个且等角度分布在漏斗本体底部,漏斗把手以漏斗管中轴线在漏斗本体上对称设置有两个,支撑夹与漏斗本体底部连接方式为弹性连接,工作原理,工作人员将第一进料口上的堵盖取下,将漏斗通过支撑夹夹设在第一进料口上,能够保证第一进料口与漏斗之间有缝隙,工作人员在加溶液的过程中,可以连续的加,不用担心漏斗内部起泡,从而使溶液溅洒出漏斗,存在一定的安全性以及影响浓度,同时反应釜如果需要添加粉末物质时,由于支撑夹与漏斗本体底部弹性连接,工作人员可以晃动把手使漏斗抖动,从而使粉末能够顺利进入反应釜中,从而工作加料顺畅方便,提高了工作效率,降低了工作风险;(四),反应釜内部还设置有清洁系统,清洁系统包括水箱,加热气泵、废气净化塔、化学废液存储罐、驱动装置以及喷头,驱动装置包括电机以及齿条杆,电机设置在所述反应釜顶部,电机输出端连接齿条杆,齿条杆内部设置为空心,齿条杆远离电机的一侧连接所述水箱的输出端以及加热气泵的输出端,齿条杆远离电机的一端设置有喷头,喷头远离齿条杆的一端设置有若干个小喷嘴,若干个小喷嘴阵列排布在喷头上,喷头上还设置有微型相机,微型相机输出端连外接电脑显示屏,废气净化塔与反应釜通过废气口连接,化学废液存储罐与反应釜通过废液口连接,喷头设置为半球形喷头,小喷嘴靠近反应釜内腔的一侧设置有喷嘴盖,喷嘴盖的口径大于小喷嘴的口径,喷嘴盖的一侧设置有复位弹簧,工作原理:需要清洗反应釜时,通过反应釜内反应后是可溶水的还是不可溶水的来打开对应的水箱、化学废液存储罐或者加热气泵、废气净化塔,通过电机带动齿条杆运动,同时齿条杆远离电机的一侧设置有喷头,能够调节喷头的位置,同时喷头上设置有若干个小喷嘴,能够喷射多角度,在喷头上设置有微型相机且微型相机输出端连接外接电脑显示屏,能够实时关注反应釜内情况,能够更好地清洁反应釜内腔,在每个小喷嘴靠近反应釜内腔的一侧设置有喷嘴盖,且喷嘴盖的口径大于小喷嘴的口径,且设置有复位弹簧,通过设置有喷嘴盖能够在不使用喷嘴时将喷嘴盖住,防止粉尘或者溶液进入喷头中,当需要小喷嘴时通过水压或者气压能够将喷嘴盖冲开即可,当水压或者气压散失或者不足时,喷嘴盖通过复位弹簧可复位且与小喷嘴想黏合,以此来保证喷头在反应釜中保持干净,同时清洁装置中的吹气设备是加热气泵,通过加热气泵能够在水冲完之后,能够快速的将反应釜中的水分蒸发,保证反应釜内腔的干燥清洁;(五),碾磨机腔室内还设置有清扫装置,清扫装置包括左毛刷以及右毛

刷,左碾磨电机远离右碾磨电机的一侧设置有左毛刷电机,左毛刷电机的输出端连接有左毛刷转动轴,左毛刷转动轴周身侧壁上设置所述左毛刷,右碾磨电机远离左碾磨电机的一侧设置有右毛刷电机,右毛刷电机的输出端连接有右毛刷转动轴,右毛刷转动轴周身侧壁上设置右毛刷,通过在碾磨机腔室内设置有清扫装置,包括左毛刷以及右毛刷,能够避免左碾磨轮以及右碾磨轮粘黏上粉尘颗粒,保证碾磨轮的干净;(六),同时碾磨机腔室靠近左毛刷的一侧设置有左移动杆,左移动杆上设置有左风扇,左风扇包括第一左风扇以及第二左风扇,第一左风扇与第二左风扇以左移动杆中轴线对称设置,碾磨机腔室靠近右毛刷的一侧设置有右移动杆,右移动杆上设置有右风扇,右风扇包括第一右风扇以及第二右风扇,第一右风扇与第二右风扇以右移动杆中轴线对称设置,左风扇靠近左移动杆一侧设置有左移动轮,左移动轮连接有左智能控制装置,右风扇靠近右移动杆一侧设置有右移动轮,右移动轮连接有右智能控制系统,左风扇连接有左风扇电机,左风扇电机连接所述左智能控制装置,左智能控制装置连接有左探测器,右风扇连接有右风扇电机,右风扇电机连接所述右智能控制装置,右智能控制装置连接有右探测器,碾磨机腔室底部还设置有排粉尘出口,左风扇与所述左移动杆接触处设置有可移动左环片,左环片为所述左移动杆3/4圆周壁,左环片远离左移动杆一侧设置有左液压杆,左液压杆远离左环片的一侧设置有左液压缸,左液压杆与左智能控制装置连接;所述左环片靠近所述左移动杆的一侧设置有左橡胶凸起,所述左橡胶凸起阵列分布在所述左环片上,工作原理:通过探测器探测到碾磨机腔室内有粉尘,此时将信号传递给智能控制装置,此时风扇通过移动轮在移动杆上移动,同时移动杆上对称设置有两个风扇,能够更好的将碾磨机腔室内的灰尘以及毛刷上的灰尘吹落,保证碾磨机腔室内的干净以及保证毛刷的清洁,同时在移动杆上设置有环片,在环片上设置有橡胶凸起,当需要风扇固定住位置时,智能控制装置控制液压缸液压缸控制液压杆移动,将环片压向移动杆,同时在环片上设置有橡胶凸起,增加摩擦力,能够保证风扇能够在固定位置清洁;(七),高速分散机的搅拌缸套两侧转动设置有可移动竖杆,竖杆上设有两个可移动横杆,横杆上设置有可调节弧形夹,可调节弧形夹包括弧形片a以及弧形片b,弧形片a一侧设置有回位槽a,弧形片b一侧设置有回位槽b,回位槽b 与回位槽a可错位卡合,回位槽a与回位槽b中均嵌设有回位簧,搅拌缸套靠近竖杆的一侧设置有刻度尺,搅拌缸套靠近竖杆的一侧设置有第一滑轨,竖杆靠近第一滑轨的一侧设置有第一滑块,第一滑块连接有第一液压气缸输出端,竖杆与第一滑块固定连接,竖杆靠近所述横杆的一侧设置有第二滑轨,横杆靠近第二滑轨的一侧设置有第二滑块,横杆与所述第二滑块固定连接,第二滑块靠近搅拌缸套的侧壁上连接有第二液压气缸输出端,工作原理:第一液压气缸通过第一滑块带动竖杆移动,同时通过设置有刻度尺能够保证搅拌转轴一直在搅拌缸的中心,不会因为移动而发生位置的偏差,从而保证搅拌缸套能够使用不同大小的搅拌缸,同时竖杆在横杆上设置有可调节的弧形夹,弧形夹包括弧形片a与弧形片b,回位槽a与回位槽b中设置有回位簧,通过回位簧能够保证弧形片a与弧形片b归位,且通过设置有弧形夹能够适应不同大小搅拌缸的弧度,具有一定的自由度以及适应性,进一步提高了高速分散机的适用性;(八),搅拌风叶包括设置于搅拌转轴上段的上搅拌风叶、设置于搅拌转轴底端的下搅拌风叶以及设置于搅拌转轴中段的中搅拌风叶,上搅拌风叶,中搅拌风叶以及下搅拌风叶均设置为与水平夹角为60

°

,且绕搅拌转轴将角度设置有三片,搅拌风叶可沿搅拌转轴长度方向做30

°‑

60

°

移动,通过搅拌风叶设置为上段、中段以及下端,能够更好地搅拌搅拌缸中的溶液,同时搅拌风叶

与水平夹角为60

°

能够进一步搅拌搅拌缸中的溶液,并且搅拌风叶可沿搅拌转轴长度方向做30

°ꢀ‑

60

°

移动,搅拌风叶可以根据搅拌轴转速来调节角度,能够更好地搅拌溶液; (九),搅拌缸套底部设置有减振装置,减振装置包括安装板,安装板的上端固定减振垫,减振垫的上端设置有弹性凸起,减振垫的四角处均安装有锁扣,减振垫的内部从上至下依次设置有耐磨层、第一弹性减振层、第一吸附层、第二弹性减振层、第二吸附层和第三弹性减振层,第一弹性减振层和第三弹性减振层的内部均设置有金属橡胶垫,弹性凸起的数量为多个,且多个弹性凸起均匀分布在减振垫的表面,弹性凸起的材质为弹性橡胶,锁扣包括锁孔和锁舌,且多个所述锁孔位于减振垫的四角处,多个所述锁舌位于安装板的四角处,第一吸附层和第二吸附层内部均填充有吸附剂,且第一吸附层与第二吸附层侧壁上阵列分布有若干小孔,通过在搅拌缸套的底部设置有减振装置,能够在搅拌缸搅拌过程中提供一定的抗震能力,同时在减振垫的四角设置有锁扣,能够固定减振垫的位置,保证减振垫在抗震过程中不会发生位置偏移,保证减振垫的工作环境,在减振垫的内部上层设置有耐磨层,能够避免和搅拌缸长时间接触,从而破坏减振垫的使用寿命,在减振垫的内部还是设置有吸附层,吸附层中填充有吸附剂,通过设置有吸附层能够很好的吸附有害气体,保障工作人员的人身安全,且吸附层的侧壁上阵列分布有若干小孔,能够更好的让气体通过小孔进入,进一步提高吸附层的吸附能力,在减振层的内部设置有金属橡胶层,通过设置有金属橡胶层能够给减震垫提供一定的刚性,能够在长时间挤压过程中不易发生严重形变,提高减震垫的使用寿命,降低工作成本,提高生产效率。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

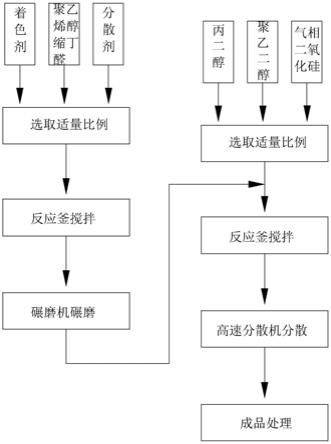

28.图1为本发明具体实施例1中生产方法流程框图;

29.图2为本发明具体实施例2中间壁式换热器结构图;

30.图3为本发明具体实施例2中反应釜结构示意图;

31.图4为本发明具体实施例2中喷头结构示意图;

32.图5为本发明具体实施例2中碾磨机结构示意图;

33.图6为图5的a部放大图;

34.图7为图5的b部放大图;

35.图8为本发明具体实施例2中高速分散机结构示意图;

36.图9为本发明具体实施例2中减震垫结构示意图;

37.图10为本发明具体实施例2中减震垫结构俯视图;

38.附图标记:反应釜10、第一进料口11、堵盖12、第一出料口13、第二出料口14、废液口15、废气口16、间壁式换热器20、高低温循环泵21、第一进水口22、第一出水口23、温度传感器24、控制系统25、漏斗30、漏斗本体31、漏斗把手32、漏斗管33、支撑夹34、清洁系统40、水箱41、加热气泵42、废气净化塔43、化学废液存储罐44、驱动装置45、喷头46、电机47、齿条杆48、小喷嘴461、微型相机50、电脑显示屏60、喷嘴盖462、复位弹簧463、碾磨机 70、碾磨机

腔室71、第三出料口72、左碾磨电机73a、左转动轴74a、左碾磨轮75a、右碾磨电机73b、右转动轴74b、右碾磨轮75b、清扫装置80、左毛刷 81a、右毛刷81b、左毛刷电机82a、右毛刷电机82b、左移动杆83a、左风扇84a、第一左风扇841a、第二左风扇842a、右移动杆84a、右风扇84b、第一右风扇 841b、第二右风扇842b、左移动轮85a、左智能控制装置86a、右移动轮85b、右智能控制系统86b、左风扇电机87a、左探测器88a、右探测器88b、排粉尘出口90、左环片100a、左液压杆110a、左液压缸120a、左橡胶凸起130a、右环片100b、右液压杆110b、右液压缸120b、右橡胶凸起130b、高速分散机140、搅拌装置141、搅拌缸套142、搅拌缸143、第二进料口144、第四出料口145、竖杆146、横杆147、可调节弧形夹147、弧形片a148a、弧形片b148b、回位槽 a149a、回位槽b149b、回位簧150、刻度尺160、第一滑轨170、第一滑块171、第一液压气缸输出端180、第二滑轨190、第二滑块191、第二液压气缸输出端 200、减振装置210、安装板211、减振垫212、弹性凸起213、锁扣214、耐磨层2121、第一弹性减振层2122、第一吸附层2123、第二弹性减振层2124、第二吸附层2125、第三弹性减振层2126、搅拌电机1410、搅拌转轴1411、搅拌风叶1412、上搅拌风叶14121、下搅拌风叶14122、中搅拌风叶14123。

具体实施方式

39.下面将结合发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.实施例1

41.如图1所示,本发明公开了一种纺织面料、金属、陶瓷、玻璃、塑料用油墨的生产方法,该方法包括以下步骤;

42.s1:配料

43.含颜料着色剂、丙二醇、聚乙二醇、聚乙烯醇缩丁醛、气相二氧化硅、分散剂;

44.s2:半成品制作方法

45.将着色剂、聚乙烯醇缩丁醛以及分散剂选取适量比例加入反应釜10中搅拌,搅拌均匀后再用碾磨机70碾磨四次,使搅拌物成粉末状即可;

46.s3:成品制作方法

47.在反应釜10中加入适量比例的丙二醇、聚乙二醇、气相二氧化硅以及碾磨好的半成品粉末,使用高速分散机140,分散65分钟;

48.s4:成品处理

49.由调墨设备、过滤、成品设备、包装四部分组成;经碾磨且细度达标的油墨进入调墨设备,调节除细度以外的油墨的粘度与ph值指标,然后油墨进入过滤环节,通过过滤装置过滤掉杂质和少量细度未达标的粗颗粒油墨,待全部性能指标都达标的油墨则进入成品设备待用阶段;在产品出厂前,通过自动计量和包装机对油墨直接包装为成品。

50.通过采用上述的技术方案,能够解决油墨用于非吸附性材质或者在纺织面料上盖印,油墨不容易掉色,且着色率高且易干燥的技术问题。

51.实施例2,同实施例1不同之处在于

52.如图2

‑

图10所示,本发明还提供一种纺织面料、金属、陶瓷、玻璃、塑料用油墨的生产系统,一种纺织面料、金属、陶瓷、玻璃、料用油墨的包括反应釜10、碾磨机70以及高速分散机140。

53.在本发明具体实施例中:所述反应釜10外侧设置有间壁式换热器20,所述间壁式换热器20包括高低温循环泵21,第一进水口22以及第一出水口23,所述高低温循环泵21的输出端连接所述第一进水口22,所述高低温循环泵21的输入端连接所述第一出水口23,所述反应釜10内部设置有温度传感器24,所述温度传感器24的输出端连接有控制系统25,所述控制系统25的输出端控制所述高低温循环泵21,所述反应釜10的顶部设置有第一进料口11,所述第一进料口11设置有与之相匹配的堵盖12以及可拆卸的漏斗30,所述漏斗30包括漏斗本体31、漏斗把手32、漏斗管33以及支撑夹34,所述支撑夹34设置在所述漏斗本体31 底部,所述支撑夹34夹设在所述第一进料口11上,所述反应釜10的底部设置有第一出料口13以及第二出料口14,所述反应釜10内部还设置有清洁系统40,所述清洁系统40包括水箱41,加热气泵42、废气净化塔43、化学废液存储罐 44、驱动装置45以及喷头46,所述驱动装置45包括电机47以及齿条杆48,所述电机47设置在所述反应釜10顶部,所述电机47输出端连接所述齿条杆48,所述齿条杆48内部设置为空心,所述齿条杆48远离所述电机47的一侧连接所述水箱41的输出端以及所述加热气泵42的输出端,所述齿条杆48远离所述电机47的一端设置有所述喷头46,所述喷头46远离所述齿条杆48的一端设置有若干个小喷嘴461,若干个所述小喷嘴461阵列排布在所述喷头46上,所述喷头46上还设置有微型相机50,所述微型相机50输出端连外接电脑显示屏60,所述电脑显示屏60设置所述反应釜10的顶部,所述废气净化塔43与所述反应釜10通过废气口16连接,所述化学废液存储罐44与所述反应釜10通过废液口15连接。

54.在本发明具体实施例中:所述支撑夹34设置有四个且等角度分布在所述漏斗本体31底部,所述漏斗把手32以所述漏斗管33中轴线在所述漏斗本体31 上对称设置有两个,所述支撑夹34与所述漏斗本体31底部连接方式为弹性连接。

55.在本发明具体实施例中:所述喷头46设置为半球形喷头,所述小喷嘴461 靠近所述反应釜10内腔的一侧设置有喷嘴盖462,所述喷嘴盖462的口径大于所述小喷嘴461的口径,所述喷嘴盖462的一侧设置有复位弹簧463。

56.在本发明具体实施例中:所述第一出料口13连接所述碾磨机70,所述第二出料口14连接所述高速分散机140,所述碾磨机70包括碾磨机腔室71,所述碾磨机腔室71底部设置有第三出料口72,所述碾磨机腔室71顶部左侧设置有左碾磨电机73a,所述左碾磨电机73a的输出端连接有左转动轴74a,所述左转动轴74a上设置有若干个左碾磨轮75a,所述碾磨机腔室71顶部右侧设置有右碾磨电机73b,所述右碾磨电机73b的输出端连接有右转动轴74b所述右转动轴 74b上设置有若干个右碾磨轮75b,所述碾磨机腔室71内还设置有清扫装置80,所述清扫装置80包括左毛刷81a以及右毛刷81b,所述左碾磨电机73a远离所述右碾磨电机73b的一侧设置有左毛刷电机82a,所述左毛刷电机82a的输出端连接有左毛刷81a转动轴,所述左毛刷转动轴周身侧壁上设置所述左毛刷81a,所述右碾磨电机73b远离所述左碾磨电机73a的一侧设置有右毛刷电机82b,所述右毛刷电机82b的输出端连接有右毛刷转动轴,所述右毛刷转动轴周身侧壁上设置所述右毛刷81b,所述碾磨机腔室71靠近所述左毛刷81a的一侧设置有左移动杆83a,所述左移动杆83a上设置有左风扇84a,所述左风扇84a包括

第一左风扇841a以及第二左风扇842a,所述第一左风扇841a与所述第二左风扇 842a以所述左移动杆83a中轴线对称设置,所述碾磨机腔室71靠近所述右毛刷 81b的一侧设置有右移动杆84a,所述右移动杆84a上设置有右风扇84b,所述右风扇84b包括第一右风扇841b以及第二右风扇842b,所述第一右风扇841b 与所述第二右风扇842b以所述右移动杆84a中轴线对称设置,所述左风扇84a 靠近所述左移动杆83a一侧设置有左移动轮85a,所述左移动轮85a连接有左智能控制装置86a,所述右风扇84b靠近所述右移动杆84a一侧设置有右移动轮 85b,所述右移动轮85b连接有右智能控制系统86b,所述左风扇84a连接有左风扇电机87a,所述左风扇电机87a连接所述左智能控制装置86a,所述左智能控制装置86a连接有左探测器88a,所述右风扇84b连接有右风扇电机,所述右风扇电机连接所述右智能控制装置,所述右智能控制装置连接有右探测器88b,所述碾磨机腔室71底部还设置有排粉尘出口90。

57.在本发明具体实施例中:所述左风扇84a与所述左移动杆83a接触处设置有可移动左环片100a,所述左环片100a为所述左移动杆83a3/4圆周壁,所述左环片100a远离所述左移动杆83a一侧设置有左液压杆110a,所述左液压杆 110a远离所述左环片100a的一侧设置有左液压缸120a,所述左液压杆110a与所述左智能控制装置86a连接;所述右风扇84b与所述右移动杆84a接触处设置有可移动右环片100b,所述右环片100b为所述左移动杆83a3/4圆周壁,所述右环片100b远离所述右移动杆84a一侧设置有右液压杆110b,所述右液压杆 110b远离所述右环片100b的一侧设置有右液压缸120b,所述右液压杆110b与所述右智能控制装置连接,所述左环片100a靠近所述左移动杆83a的一侧设置有左橡胶凸起130a,所述左橡胶凸起130a阵列分布在所述左环片100a上,所述右环片100b靠近所述右移动干的一侧设置所述右橡胶凸起130b,所述右橡胶凸起130b阵列分布在所述右环片100b上。

58.在本发明具体实施例中:所述高速分散机140包括搅拌装置141、搅拌缸套 142、搅拌缸143、第二进料口144以及第四出料口145,所述第二进料口144 连接所述第二出料口14以及第三出料口72,所述搅拌缸套142的两侧转动设置有可移动竖杆146,所述竖杆146上设有两个可移动横杆147,所述横杆147上设置有可调节弧形夹147,所述可调节弧形夹147包括弧形片a148a以及弧形片 b148b,所述弧形片a148a一侧设置有回位槽a149a,所述弧形片b148b一侧设置有回位槽b149b,所述回位槽b149b与所述回位槽a149a可错位卡合,在所述回位槽a149a与所述回位槽b149b中均嵌设有回位簧150,所述搅拌缸套142靠近所述竖杆146的一侧设置有刻度尺160,所述搅拌缸套142靠近所述竖杆146 的一侧设置有第一滑轨170,所述竖杆146靠近所述第一滑轨170的一侧设置有第一滑块171,所述第一滑块171连接有第一液压气缸输出端180,所述竖杆146 与所述第一滑块171固定连接,所述竖杆146靠近所述横杆147的一侧设置有第二滑轨190,所述横杆147靠近所述第二滑轨190的一侧设置有第二滑块191,所述横杆147与所述第二滑块191固定连接,所述第二滑块191靠近所述搅拌缸套142的侧壁上连接有第二液压气缸输出端200,所述搅拌缸套142底部设置有减振装置210,所述搅拌缸143上方设置有所述搅拌装置141,所述搅拌装置 141包括搅拌电机1410、搅拌转轴1411以及搅拌风叶1412,所述搅拌电机1410 连接所述搅拌转轴1411,所述搅拌转轴1411上设置有所述搅拌风叶1412。

59.在本发明具体实施例中:所述搅拌风叶1412包括设置于所述搅拌转轴1411 上段的上搅拌风叶14121、设置于所述搅拌转轴1411底端的下搅拌风叶14122 以及设置于所述搅拌转轴1411中段的中搅拌风叶14123,所述上搅拌风叶 14121,所述中搅拌风叶14123以

及所述下搅拌风叶14122均设置为与水平夹角为60

°

,且绕所述搅拌转轴1411将角度设置有三片,所述搅拌风叶1412可沿所述搅拌转轴1411长度方向做30

°‑

60

°

移动。

60.在本发明具体实施例中:所述减振装置210包括安装板211,所述安装板 211的上端固定减振垫212,所述减振垫212的上端设置有弹性凸起213,所述减振垫212的四角处均安装有锁扣214,所述减振垫212的内部从上至下依次设置有耐磨层2121、第一弹性减振层2122、第一吸附层2123、第二弹性减振层 2124、第二吸附层和第三弹性减振层,所述第一弹性减振层2122和第三弹性减振层2126的内部均设置有金属橡胶垫,所述弹性凸起213的数量为多个,且多个弹性凸起213均匀分布在所述减振垫212的表面,所述弹性凸起213的材质为弹性橡胶,所述锁扣214包括锁孔和锁舌,且多个所述锁孔位于减振垫212 的四角处,多个所述锁舌位于所述安装板211的四角处,所述第一吸附层2123 和第二吸附层2125内部均填充有吸附剂,且所述第一吸附层2123与所述第二吸附层2125侧壁上阵列分布有若干小孔。

61.通过采用上述的技术方案:(一),反应釜10连接碾磨机70,反应釜10连接高速分散机140,碾磨机70连接高速分散机140,通过装置互相连接,能够实现加工自动化,提高生产效率,同时工作人员不用运输生产后的材料,降低了运输过程中的出现意外的风险;(二),在反应釜10的外侧设置有间壁式换热器20,间壁式换热器20包括高低温循环泵21,第一进水口22以及第一出水口 23,同时第一进水口22,高低温循环泵21的输入端连接第一出水口23,反应釜 10内部设置有温度传感器24,温度传感器24的输出端连接有控制系统25,控制系统25的输出端控制高低温循环泵21,工作原理:温度传感器24将反应釜10 中的温度信息传递给控制系统25,控制系统25控制高低温循环泵21来调节水的温度以及流速,以此给反应釜10提供热量或者给反应釜10降温,能够保证反应釜10中的反应能够安全有效的进行;(三),反应釜10的顶部设置有第一进料口11,第一进料口11设置有与之相匹配的堵盖12以及可拆卸的漏斗30,漏斗30包括漏斗本体31、漏斗把手32、漏斗管33以及支撑夹34,支撑夹34设置在漏斗本体31底部,支撑夹34设置有四个且等角度分布在漏斗本体31底部,漏斗把手32以漏斗管33中轴线在漏斗本体31上对称设置有两个,支撑夹34 与漏斗本体31底部连接方式为弹性连接,工作原理,工作人员将第一进料口11 上的堵盖12取下,将漏斗30通过支撑夹34夹设在第一进料口11上,能够保证第一进料口11与漏斗30之间有缝隙,工作人员在加溶液的过程中,可以连续的加,不用担心漏斗30内部起泡,从而使溶液溅洒出漏斗30,存在一定的安全性以及影响浓度,同时反应釜10如果需要添加粉末物质时,由于支撑夹34 与漏斗本体31底部弹性连接,工作人员可以晃动把手使漏斗30抖动,从而使粉末能够顺利进入反应釜10中,从而工作加料顺畅方便,提高了工作效率,降低了工作风险;(四),反应釜10内部还设置有清洁系统40,清洁系统40包括水箱41,加热气泵42、废气净化塔43、化学废液存储罐44、驱动装置45以及喷头46,驱动装置45包括电机47以及齿条杆48,电机47设置在所述反应釜 10顶部,电机47输出端连接齿条杆48,齿条杆48内部设置为空心,齿条杆48 远离电机47的一侧连接所述水箱41的输出端以及加热气泵42的输出端,齿条杆48远离电机47的一端设置有喷头46,喷头46远离齿条杆48的一端设置有若干个小喷嘴461,若干个小喷嘴461阵列排布在喷头46上,喷头46上还设置有微型相机50,微型相机50输出端连外接电脑显示屏60,废气净化塔43与反应釜10通过废气口16连接,化学废液存储罐44与反应釜10通过废液口15连接,喷头46设置为半球形喷头,小喷嘴461靠近反应釜10内腔的一侧设置有喷嘴

(七),高速分散机140的搅拌缸套142两侧转动设置有可移动竖杆146,竖杆 146上设有两个可移动横杆147,横杆147上设置有可调节弧形夹147,可调节弧形夹147包括弧形片a148a以及弧形片b148b,弧形片a148a一侧设置有回位槽a149a,弧形片b148b一侧设置有回位槽b149b,回位槽b149b与回位槽a149a 可错位卡合,回位槽a149a与回位槽b149b中均嵌设有回位簧150,搅拌缸套 142靠近竖杆146的一侧设置有刻度尺160,搅拌缸套142靠近竖杆146的一侧设置有第一滑轨170,竖杆146靠近第一滑轨170的一侧设置有第一滑块171,第一滑块171连接有第一液压气缸输出端180,竖杆146与第一滑块171固定连接,竖杆146靠近所述横杆147的一侧设置有第二滑轨190,横杆147靠近第二滑轨190的一侧设置有第二滑块191,横杆147与所述第二滑块191固定连接,第二滑块191靠近搅拌缸套142的侧壁上连接有第二液压气缸输出端200,工作原理:第一液压气缸通过第一滑块171带动竖杆146移动,同时通过设置有刻度尺160能够保证搅拌转轴1411一直在搅拌缸143的中心,不会因为移动而发生位置的偏差,从而保证搅拌缸套142能够使用不同大小的搅拌缸143,同时竖杆146在横杆147上设置有可调节的弧形夹,弧形夹包括弧形片a148a与弧形片b148b,回位槽a149a与回位槽b149b中设置有回位簧150,通过回位簧150 能够保证弧形片a148a与弧形片b148b归位,且通过设置有弧形夹能够适应不同大小搅拌缸143的弧度,具有一定的自由度以及适应性,进一步提高了高速分散机140的适用性;(八),搅拌风叶1412包括设置于搅拌转轴1411上段的上搅拌风叶14121、设置于搅拌转轴1411底端的下搅拌风叶14122以及设置于搅拌转轴1411中段的中搅拌风叶14123,上搅拌风叶14121,中搅拌风叶14123 以及下搅拌风叶14122均设置为与水平夹角为60

°

,且绕搅拌转轴1411将角度设置有三片,搅拌风叶可沿搅拌转轴1411长度方向做30

°‑

60

°

移动,通过搅拌风叶1412设置为上段、中段以及下端,能够更好地搅拌搅拌缸143中的溶液,同时搅拌风叶1412与水平夹角为60

°

能够进一步搅拌搅拌缸143中的溶液,并且搅拌风叶1412可沿搅拌转轴1411长度方向做30

°‑

60

°

移动,搅拌风叶1412 可以根据搅拌轴转速来调节角度,能够更好地搅拌溶液;(九),搅拌缸套142 底部设置有减振装置210,减振装置210包括安装板211,安装板211的上端固定减振垫212,减振垫212的上端设置有弹性凸起213,减振垫212的四角处均安装有锁扣214,减振垫212的内部从上至下依次设置有耐磨层2121、第一弹性减振层2122、第一吸附层2123、第二弹性减振层2124、第二吸附层2125和第三弹性减振层2126,第一弹性减振层2122和第三弹性减振层2126的内部均设置有金属橡胶垫,弹性凸起213的数量为多个,且多个弹性凸起213均匀分布在减振垫212的表面,弹性凸起213的材质为弹性橡胶,锁扣214包括锁孔和锁舌,且多个所述锁孔位于减振垫212的四角处,多个所述锁舌位于安装板 211的四角处,第一吸附层2123和第二吸附层2125内部均填充有吸附剂,且第一吸附层2123与第二吸附层2125侧壁上阵列分布有若干小孔,通过在搅拌缸套142的底部设置有减振装置210,能够在搅拌缸143搅拌过程中提供一定的抗震能力,同时在减振垫212的四角设置有锁扣214,能够固定减振垫212的位置,保证减振垫212在抗震过程中不会发生位置偏移,保证减振垫212的工作环境,在减振垫212的内部上层设置有耐磨层2121,能够避免和搅拌缸143长时间接触,从而破坏减振垫212的使用寿命,在减振垫212的内部还是设置有吸附层,吸附层中填充有吸附剂,通过设置有吸附层能够很好的吸附有害气体,保障工作人员的人身安全,且吸附层的侧壁上阵列分布有若干小孔,能够更好的让气体通过小孔进入,进一步提高吸附层的吸附能力,在减振层的内部设置有金属橡胶层,通过设置有金属橡胶层能够给减震垫提供一定的刚性,

能够在长时间挤压过程中不易发生严重形变,提高减震垫的使用寿命,降低工作成本,提高生产效率。

62.综上所述,能够解决现有技术中的反应釜、碾磨机以及高速分散机有效的结合在一起,实现加工的自动化,从而提高生产效率;解决了现有技术中的反应釜不能调节温度,化学反应会产生热量或者吸收热量,产生大量的热量会有一定的安全性的技术问题;解决了现有的反应釜通过漏斗加生产原料时,不能很流畅的技术问题;解决了目前的反应釜不能清洗,上次反应后的残渣会影响下次反应的技术问题;解决了现有技术中的碾磨机不能清理碾磨轮,碾磨轮上很容易会沾染粉末,会影响下次反应的技术问题;解决了现有技术中的高速分散机不能固定搅拌缸,且搅拌缸不能减振,降低搅拌缸的使用寿命的技术问题;解决了目前的高速分散机的搅拌风叶不能变化,不能随着溶液浓度的变化而调节,具有一定的局限性;解决了目前的高速分散机没有很好吸附有害气体的功能,在分散过程中,化学粉末会飞扬在空气中,工作人员长时间工作可能影响健康的技术问题。

63.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1