复合不粘涂料及其制备方法和烹饪器具与流程

1.本技术涉及涂料技术领域,尤其涉及复合不粘涂料及其制备方法和烹饪器具。

背景技术:

2.现有的不粘锅类的烹饪器具,一般是将复合不粘涂料涂覆在基材的表面制备,常用的复合不粘涂料有含氟涂料、陶瓷涂料等,现有技术中,含氟涂料存在不耐磨、易划伤破损、不耐高温、容易老化变色的缺点,不粘寿命不超过1年,现有的杜邦涂料,在涂料中加入碳化硅粉末,增加复合不粘涂料的耐磨性,碳化硅的加入虽然让涂料的不粘寿命有所增加,但是凸起的碳化硅颗粒磨损后漏出,碳化硅不具有不沾性,其整体不粘性下降。陶瓷涂料不粘效果较氟涂料差,持久不粘性也不好,一般使用3~6个月涂层容易脱落。

技术实现要素:

3.本技术为了克服上述缺陷,本技术提供了复合不粘涂料及其制备方法和烹饪器具,可有效提高烹饪器具的持久不粘性,提高烹饪器具的使用寿命。

4.第一方面,本技术实施例提供一种复合不粘涂料,所述复合不粘涂料包括不粘涂料及填料,所述填料包括高熵陶瓷粉末,所述高熵陶瓷粉末包括复合金属氧化物、复合金属氮化物、复合金属碳化物、复合金属硼化物、复合金属硅化物中的至少一者;所述高熵陶瓷粉末中的金属元素包括mg、al、sc、ti、v、cr、mn、fe、co、ni、cu、zn、zr、nb、mo、sn、hf、ta、w或pb中的至少四种。

5.在上述方案中,由于复合不粘涂料包括高熵陶瓷粉末,高熵陶瓷粉末中各组成元素原子半径不同,各元素原子以同等机会占据各个晶格位置,导致发生畸变,晶格畸变会增加错位运动阻力,显著增加强度和硬度,而且,各元素之间还会互相作用,使得高熵复合材料在复合不粘涂料中呈现复合效应,进一步提高复合不粘涂料的耐磨性。

6.结合第一方面,在一种可行的实施方式中,所述复合不粘涂料包含如下特征a至c中的至少一者:

7.a.所述高熵陶瓷粉末中各金属元素的摩尔含量为5%~35%;

8.b.所述高熵陶瓷粉末的平均粒径为300目~2000目;

9.c.所述高熵陶瓷粉末的平均粒径为500目~1500目。

10.在上述方案中,将各个元素的摩尔含量控制在5%~35%之间,以保证合金的多主元特征,可以提高合金结构的无序化程度。高熵陶瓷粉末的平均粒径为300目~2000目,在该范围内,制备过程中材料流动好,便于施工,优选方案为500目~1500目,使得涂料制备的涂层表面光滑,分散均匀。

11.结合第一方面,在一种可行的实施方式中,所述不粘涂料包括含氟涂料或陶瓷涂料。

12.在上述方案中,可以将高熵陶瓷粉末加入含氟涂料或陶瓷涂料中,适用性强,可以提高含氟涂料的不粘性能。

13.结合第一方面,在一种可行的实施方式中,所述复合不粘涂料包含如下特征a至b中的至少一者:

14.a.当所述不粘涂料为含氟涂料时,所述高熵陶瓷粉末含量为复合不粘涂料总质量的1%~20%;

15.b.当所述不粘涂料为陶瓷涂料时,所述高熵陶瓷粉末含量为复合不粘涂料总质量的8%~20%。

16.在上述技术方案中,控制高熵陶瓷粉末在复合不粘涂料中的占比,使得复合不粘涂料兼具高强度、高硬度和不粘性,并且能够满足复合不粘涂料的耐热、耐候性和自清洁功能;当高熵陶瓷粉末的质量占比过高时,影响复合不粘涂料的成膜性能,导致涂层变脆,结合力下降;当高熵陶瓷粉末的质量占比过低,复合不粘涂料的硬度、强度及耐腐蚀性大幅下降,则起不到延长持久不粘寿命的作用。

17.第二方面,本技术实施例提供一种复合不粘涂料的制备方法,包括以下步骤:

18.将高熵陶瓷粉末加入不粘涂料中,搅拌分散均匀后得到复合不粘涂料。

19.在上述方案中,由于复合不粘涂料的材质包括高熵陶瓷粉末,高熵陶瓷粉末可以形成纯度较高的固溶体,固溶体的固溶强化效应能够明显提高复合不粘涂料的强度与硬度,高熵陶瓷粉末微观上的晶格畸变也能提高复合不粘涂料的硬度和强度,可以提高复合不粘涂料的不粘性。同时控制高熵陶瓷粉末在复合不粘涂料中的占比,使得复合不粘涂料兼具高强度、高硬度和不粘性,并且能够满足复合不粘涂料的耐热、耐候性和自清洁功能,高熵陶瓷粉末含量太高,影响复合不粘涂料的成膜性能,导致涂层变脆,结合力下降;高熵陶瓷粉末含量太低,则起不到延长持久不粘寿命的作用。

20.结合第二方面,在一种可行的实施方式中,所述不粘涂料为含氟涂料或陶瓷涂料,其中,当采用含氟涂料时,所述高熵陶瓷粉末含量为复合不粘涂料总质量的1%~20%;当采用陶瓷涂料时,所述高熵陶瓷粉末含量为复合不粘涂料总质量的8%~20%。

21.在上述方案中,同时控制高熵陶瓷粉末在复合不粘涂料中的占比,使得复合不粘涂料兼具高强度、高硬度和不粘性,并且能够满足复合不粘涂料的耐热、耐候性和自清洁功能,高熵陶瓷粉末含量太高,影响复合不粘涂料的成膜性能,导致涂层变脆,结合力下降;高熵陶瓷粉末含量太低,则起不到延长持久不粘寿命的作用。

22.结合第二方面,在一种可行的实施方式中,所述方法包含如下技术特征a至b中的至少一者:

23.a.所述高熵陶瓷粉末的平均粒径为300目~2000目;

24.b.所述高熵陶瓷粉末的平均粒径为300目~2000目;

25.在上述方案中,高熵陶瓷粉末的平均粒径为300目~2000目,在该范围内,制备过程中材料流动好,便于施工,优选方案为500目~1500目,使得涂料制备的涂层表面光滑,分散均匀。

26.结合第二方面,在一种可行的实施方式中,所述高熵陶瓷粉末加入所述含氟涂料中的方式包括以下两种:

27.a.将所述高熵陶瓷粉末直接加入;

28.b.将所述高熵陶瓷粉末与溶剂经过研磨分散成浆料加入,所述高熵陶瓷粉末与溶剂的质量比为1:(1.2~2.5)。

29.在上述技术方案中,将高熵陶瓷粉末通过粉末或者浆料的方式加入含氟涂料或陶瓷涂料中,集合两者的优良性能,采用浆料的方式加入时,其溶剂与含氟涂料或陶瓷涂料所用的溶剂相同,目的是避免引入新的溶剂对涂料产生不良影响。

30.第三方面,本技术实施例提供一种烹饪器具,所述烹饪器具包括锅体,所述锅体内表面设有不粘涂层,所述不粘涂层的材质为复合不粘涂料;所述复合不粘涂料包括不粘涂料及填料;其中,所述填料包括高熵陶瓷粉末,所述高熵陶瓷粉末中的金属元素包括mg、al、sc、ti、v、cr、mn、fe、co、ni、cu、zn、zr、nb、mo、sn、hf、ta、w或pb中的至少四种。

31.在上述方案中,在复合不粘涂料中加入高熵陶瓷粉末,高熵陶瓷中由于各个原子半径不同,增加材料微观组织的无序性,从而抑制了晶格内部位错,产生晶格畸变,高熵陶瓷的高熵显著降低了自由能,从而使得高熵陶瓷具有较低的表面能,可以增强不粘效果,并且可以进一步提高复合不粘涂料的耐磨性。

32.结合第三方面,在一种可行的实施方式中,所述烹饪器具包含如下特征a至e中的至少一者:

33.a.所述高熵陶瓷粉末包括复合金属氧化物、复合金属氮化物、复合金属碳化物、复合金属硼化物、复合金属硅化物中的至少一者;

34.b.所述高熵陶瓷粉末中各金属元素的摩尔含量为5%~35%;

35.c.所述高熵陶瓷粉末的平均粒径为300目~2000目;

36.d.所述高熵陶瓷粉末的平均粒径为500目~1500目;

37.e.所述不粘涂料为含氟涂料、陶瓷涂料中任意一种。

38.在上述方案中,高熵陶瓷粉末可以形成纯度较高的固溶体,固溶体的固溶强化效应能够明显提高复合不粘涂料的强度与硬度,高熵陶瓷粉末微观上的晶格畸变也能提高复合不粘涂料的硬度和强度,可以提高复合不粘涂料的耐腐蚀性。而且,高熵陶瓷粉末中各组成元素原子半径不同,各元素原子以同等机会占据各个晶格位置,导致发生畸变,晶格畸变会增加错位运动阻力,显著增加强度和硬度,而且,各元素之间还会互相作用,使得高熵复合材料在复合不粘涂料中呈现复合效应。将各个元素的摩尔含量控制在5%~35%之间,以保证合金的多主元特征,可以提高合金结构的无序化程度。高熵陶瓷粉末颗粒太细耐磨作用不明显,且成本会增加,高熵陶瓷粉末颗粒太粗,导致涂层表面粗糙,颗粒容易崩掉。在含氟涂料或陶瓷涂料中加入高熵陶瓷粉末会延长涂料的持久不粘性。

39.结合第三方面,在一种可行的实施方式中,含有所述含氟涂料的不粘涂层包含如下特征a至c中的至少一者:

40.a.所述不粘涂层包括不粘面层和不粘底层;

41.b.所述不粘涂层包括不粘面层、不粘中层和不粘底层;

42.c.所述不粘涂层包括不粘面层、不粘中层和不粘底层,用于形成所述不粘底层的复合不粘涂料中的高熵陶瓷粉末的平均粒径大于用于形成所述不粘中层的复合不粘涂料中的高熵陶瓷粉末的平均粒径。

43.在上述方案中,本技术含氟涂料的不粘涂层为两层体系或三层体系,通过在不粘底层和不粘中层中加入不同粒径的高熵陶瓷粉末,提高不粘底层与锅体的结合强度,并且提高不粘面层的不粘持久性。

44.结合第三方面,在一种可行的实施方式中,所述不粘涂层满足以下条件a至d的至

少一者:

45.a.所述不粘底层中高熵陶瓷粉末的平均粒径为500目~800目;

46.b.所述不粘中层中高熵陶瓷粉末的平均粒径为800目~1500目;

47.c.所述高熵陶瓷粉末含量为不粘底层总质量的5%~15%;

48.d.所述高熵陶瓷粉末含量为不粘面层总质量的5%~10%。

49.在上述方案中,不粘底层主要起到耐磨性、耐腐蚀性的作用,高熵陶瓷粉末含量为不粘底层总质量的5%~15%,能够使得复合不粘涂料能够很好的兼顾含氟涂料和高熵陶瓷粉末的性能,高熵陶瓷粉末含量太高,会影响涂料的成膜性能,且附着性不好,高熵陶瓷粉末含量太低,则起不到延长持久不粘寿命的作用。因为不粘底层主要起的作用是耐腐蚀、耐磨性的作用,则需要较大的颗粒填充在涂层中,即控制高熵陶瓷粉末的粒度为500目~800目,粒度太细的粉末材料包裹在树脂中无法发挥其不粘的作用,粒度太粗的粉末材料则会影响整体的外观。

50.不粘中层主要起到调节颜色和一定的不粘性,高熵陶瓷粉末含量为不粘中层总质量的5%~10%,能够使得复合不粘涂料能够很好的兼顾含氟涂料和高熵陶瓷粉末的性能,高熵陶瓷粉末含量太高,会影响涂料的成膜性能,且附着性不好,高熵陶瓷粉末含量太低,则起不到延长持久不粘寿命的作用。因为不粘中层主要起到调节颜色和一定的不粘性,所以控制高熵陶瓷粉末的粒度为800目~1500目。

51.结合第三方面,在一种可行的实施方式中,所述不粘涂层满足以下条件a~c的至少一者:

52.a.所述不粘涂层的厚度为30um~50um;

53.b.所述不粘底层的厚度为20um~25um;

54.c.所述不粘中层的厚度为10um~15um。

55.在上述方案中,不粘涂层的厚度太大,不仅会增加成本,而且涂层的结合力会下降;不粘涂层的厚度太小,不粘效果变差。通过设置较薄的不粘底层,以提高整个不粘复合层与锅体的结合力;通过设置较厚的不粘面层,提高烹饪器具的不粘持久性及耐磨性。

56.结合第三方面,在一种可行的实施方式中,含有所述陶瓷涂料不粘涂层包含如下特征a至b中的至少一者:

57.a.所述不粘涂层包括不粘底层;

58.b.所述不粘涂层包括不粘面层和不粘底层。

59.在上述方案中,不粘涂层为单层体系或两层体系,通过在不粘底层和/或不粘面层中加入不同粒径的高熵陶瓷粉末,提高不粘底层与锅体的结合强度,并且提高不粘中层的不粘持久性。

60.结合第三方面,在一种可行的实施方式中,所述不粘涂层满足以下条件a至d的至少一者:

61.a.所述不粘底层中高熵陶瓷粉末的平均粒径为500目~600目;

62.b.所述不粘面层中高熵陶瓷粉末的平均粒径为600目~1000目;

63.c.所述高熵陶瓷粉末含量为不粘底层总质量的10%~15%;

64.d.所述高熵陶瓷粉末含量为不粘面层总质量的3%~8%。

65.在上述方案中,不粘底层主要起到耐磨性、耐腐蚀性和一定的不粘性作用,所以控

制高熵陶瓷粉末含量为不粘底层总质量的10%~15%,不粘面层的面油较薄,主要起到调节颜色和一定的不粘性,其含量略小一点,所以控制高熵陶瓷粉末含量为不粘底层总质量的3%~8%,将上述参数控制在合理范围内,能够使得复合不粘涂料能够很好的兼顾现有涂料和高熵陶瓷粉末的性能,高熵陶瓷粉末含量太高,会影响涂料的成膜性能,导致涂层变脆,高熵陶瓷粉末含量太低,则起不到延长持久不粘寿命的作用。因为不粘底层主要起的作用是耐腐蚀、耐磨性和一定的不粘性,则需要较大的颗粒填充在涂层中,即控制高熵陶瓷粉末的粒度为500目~600目,不粘面层主要起到调节颜色和一定的不粘性,所以需要控制高熵陶瓷粉末的粒度小一些,一般选择为600目~1000目,目粒度太细的粉末材料包裹在树脂中无法发挥其不粘的作用,粒度太粗的粉末材料则会影响整体的外观。

66.结合第三方面,在一种可行的实施方式中,所述不粘涂层满足以下条件a至c的至少一者:

67.a.所述不粘涂层的厚度为25um~40um;

68.b.所述不粘底层的厚度为15um~25um;

69.c.所述不粘面层的厚度为10um~15um。

70.在上述方案中,不粘涂层的厚度太大,不仅会增加成本,而且涂层的结合力会下降;不粘涂层的厚度太小,不粘效果变差。

71.本技术方案与现有技术相比,至少具有以下技术效果:

72.本技术通过将高熵陶瓷粉末加入现有不粘涂料中除不粘面层外其他涂层中,凸起的高熵陶瓷粉末材料硬度好、耐磨性好,可以有效防止凹陷处涂层被破坏,当现有涂料凸起处面油磨损、脱落后,露出包含高熵陶瓷粉末墨粉的膜层,从而发挥高熵陶瓷粉末的不粘效果,延长现有涂料及烹饪器具的持久不粘寿命。

具体实施方式

73.为了更好的理解本技术的技术方案,下面结合实施例对本技术进行详细描述。应当明确,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

74.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其它含义。

75.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

76.下面通过具体的实施例对本技术做进一步的详细描述。

77.第一方面,本技术实施例提供一种复合不粘涂料,所述复合不粘涂料包括不粘涂料及填料,所述填料包括高熵陶瓷粉末,所述不粘涂料包括陶瓷涂料或含氟涂料,所述高熵陶瓷粉末包括复合金属氧化物、复合金属氮化物、复合金属碳化物、复合金属硼化物、复合金属硅化物中的至少一者;所述高熵陶瓷粉末中的金属元素包括mg、al、sc、ti、v、cr、mn、fe、co、ni、cu、zn、zr、nb、mo、sn、hf、ta、w或pb中的至少四种。

78.在上述方案中,复合不粘涂料不粘涂料包括含氟涂料或陶瓷涂料,含氟涂料可以是聚四氟乙烯ptfe、全氟辛酸铵pfoa、全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物pfa、聚全氟乙丙烯共聚物、乙烯-四氟乙烯共聚物etfe等。陶瓷涂料例如可以是聚甲基硅氧烷,纳米二氧化硅等。

79.复合金属氧化物具体可以是(tifeconi)o、(alfeconi)o、(mgconicuzn)o、(alcrtatizr)o、(alcocrcufeni)o等;复合金属氮化物具体可以是(alcocrcufemnni)n、(alcrtatizr)n、(alcrsitiv)n、(alcocrcufeni)n等;复合金属碳化物具体可以是(tizrnbtamo)c、(tizrnbtaw)c、(zrnbta)c、(hftazrti)c等;复合金属硼化物具体可以是(hftativzr)b2;复合金属硅化物具体可以是(alcrnitife)si、(monbtatiw)si等;在此不做限定。高熵陶瓷由于不同元素原子半径差异导致晶格畸变效应,使合金微观结构无序化程度更高,产生非晶化趋势,从而相对于普通材料具有更低的表面能,产生不粘的效果。而且,高熵陶瓷粉末中各组成元素原子半径不同,各元素原子以同等机会占据各个晶格位置,导致发生畸变,晶格畸变会增加错位运动阻力,显著增加强度和硬度,而且,各元素之间还会互相作用,使得高熵复合材料在复合不粘涂料中呈现复合效应,进一步提高复合不粘涂料的不粘性。

80.可选地,上述高熵陶瓷粉末的制备方法包括如下:复合金属氧化物可通过固相反应法、喷雾热解法、火焰热解法、共沉淀法或溶液燃烧合成法中共任意一种方法制备;复合金属碳化物、复合金属氮化物、复合金属硼化物和复合金属硅化物可通过放电等离子烧结法、碳热还原法或自我维持反应法中任意一种制备。

81.具体地,以固相反应法为例制备复合金属氧化物的高熵陶瓷粉末,具体制备方法如下:

82.步骤a.按照金属摩尔比为1:1:1:1或1:1:1:1:1的比例分别称取4种或5种所需的金属氧化物粉体;

83.步骤b.将步骤a称取好的金属氧化物粉体及逆行混合球磨,可采用行星式球磨,球磨机转速为50r/min~80r/min,球磨时间为10h~50h;

84.步骤c.将步骤b中球磨后的粉体置于马弗炉中烧结,烧结气氛为空气气氛,升温速率为2℃/min~5℃/min,升温至1500℃,保温15h~20h,取出淬冷、粉碎、筛分,得到高熵陶瓷粉末。

85.具体地,以放电等离子烧结法为例制备其他类型的高熵陶瓷粉末,具体制备方法如下:

86.步骤a.按照金属原子摩尔比为1:1:1:1或1:1:1:1:1的比例分别称取4种或5种所需的金属碳化物、氮化物、硼化物、硅化物粉体,然后在混粉机上充分混合;

87.步骤b.将步骤a混合后的浆料倒入球磨罐中,再向球磨罐中加入酒精和磨球进行球磨;

88.步骤c.将步骤b球磨后的浆料放置于烘箱中干燥,干燥后的粉体进行过筛处理;

89.步骤d.将步骤c中过筛后的粉体倒入模具中,然后置于sps烧结炉中进行sps烧结,第一阶段烧结压力为15mpa~25mpa,烧结温度为1550℃~1580℃,第二阶段烧结压力为85mpa~90mpa,烧结温度为1700℃~1730℃,保温时间为2~4h,其中,全程升温速率为100~125℃/min,升压速率为60mpa/min~80mpa/min。

90.步骤e.将步骤d得到的粉体淬冷、粉碎、筛分,得到高熵陶瓷粉末。

91.作为本技术可选的方案,高熵陶瓷粉末含量为复合不粘涂料总质量的1%~20%。

92.在上述方案中,控制高熵陶瓷粉末在复合不粘涂料中的质量占比,使得复合不粘涂料兼具高强度、高硬度和不粘性,并且能够满足复合不粘涂料的耐热、耐候性和自清洁功能;具体地,高熵陶瓷粉末含量可以为复合不粘涂料总质量的1%、3%、5%、7%、9%、11%、15%、18%、20%等,在此不作限制,当高熵陶瓷粉末的质量占比过高时,影响复合不粘涂料的成膜性能,导致涂层变脆,结合力下降;当高熵陶瓷粉末的质量占比过低,复合不粘涂料的硬度、强度及耐腐蚀性大幅下降,则起不到延长持久不粘寿命的作用。

93.作为本技术可选的技术方案,所述高熵陶瓷粉末中各金属元素的摩尔含量为5%~35%;所述高熵陶瓷粉末的平均粒径为300目~2000目;所述高熵陶瓷粉末的平均粒径为500目~1500目。

94.在上述方案中,将各个元素的摩尔含量控制在5%~35%之间,以保证合金的多主元特征,可以提高合金结构的无序化程度,可以理解地,添加的高熵陶瓷粉末的质量比例低于5%,耐磨作用不明显,添加的高熵陶瓷粉末的质量比例高于35%,对复合不粘涂料体系影响较大,导致涂层结合强度降低,高熵陶瓷粉末中各组成元素原子半径不同,各元素原子以同等机会占据各个晶格位置,导致发生畸变,晶格畸变会增加错位运动阻力,显著增加强度和硬度,而且,各元素之间还会互相作用,使得高熵复合材料在复合不粘涂料中呈现复合效应,所以高熵陶瓷粉末的平均粒径为300目~2000目,具体地,平均粒径可以为300目、400目、500目、600目、700目、800目、900目、1000目、1100目、1200目、1300目、1400目、1500目、1600目、1700目、1800目、1900目、2000目等,在此不做限定。在该范围内,制备过程中材料流动好,便于施工,优选方案为500目~1500目,使得涂料制备的涂层表面光滑,分散均匀。

95.第二方面,本技术实施例提供一种复合不粘涂料的制备方法,包括以下步骤:

96.按照质量比为1:(1.2~2.5)将高熵陶瓷粉末加入含氟涂料或陶瓷涂料中,搅拌分散均匀后得到复合不粘涂料,将所述复合不粘涂料涂覆于锅体的外表面,得到所述复合不粘涂层,其中,当采用含氟涂料时,所述高熵陶瓷粉末含量为复合不粘涂料总质量的1%~20%;当采用陶瓷涂料时,所述高熵陶瓷粉末含量为复合不粘涂料总质量的8%~20%。

97.在上述技术方案中,用于锅体上涂覆的含氟涂料一般包括不粘底层、不粘面层,还可以根据需要添加不粘中层,将高熵陶瓷粉末加入含氟涂料有两种方式,一种直接将高熵陶瓷粉末直接加入含氟涂料中;另一种是将高熵陶瓷粉末与溶剂经过研磨分散成浆料再加入含氟涂料中,溶剂与含氟涂料溶剂保持一致即可,一般选择去离子水,目的是避免引入新的溶剂对含氟涂料产生不良影响。含氟涂料为常见商业用含氟涂料配方,按照重量份数包括以下组分组成:聚四氟乙烯树脂或其衍生物树脂15~50份,颜料1~5份,填料1~10份,粘结剂0~10份,助剂1~10份,溶剂10~30份,在上述组分中,助剂为分散剂、乳化剂、稳定剂、消泡剂和湿润剂等组成。含氟涂料的不粘底层、不粘中层和不粘面层根据不同的功能选择不同的比例即可。

98.在上述技术方案中,用于锅体上涂覆的陶瓷涂料一般包括一层不粘底层,还可以根据需要添加不粘面层,将高熵陶瓷粉末加入陶瓷涂料有两种方式,一种直接将高熵陶瓷粉末加入陶瓷涂料中;另一种是将高熵陶瓷粉末与溶剂经过研磨分散成浆料再加入陶瓷涂料中,溶剂与陶瓷涂料溶剂保持一致即可,一般选择醇类溶剂,具体地,可以采用异丙醇,目

的是避免引入新的溶剂对含氟涂料产生不良影响。

99.陶瓷涂料为常见商业用涂料配方,按照重量份数包括以下组分组成:a组分30%~65%,b组分20%~40%,a组分包括硅溶胶45份~100份,颜料10份~20份,填料10份~20份,助剂1份~2份;b组分包括硅烷10份~20份,催化剂(包括甲酸、乙酸等)1份~2份,助剂2份~5份,溶剂1份~10份,异丙醇余量,在上述组分中,助剂为分散剂、乳化剂、稳定剂、消泡剂和湿润剂等组成。不粘底层和不粘面层根据不同的功能选择不同的比例即可。

100.作为本技术可选的技术方案,高熵陶瓷粉末的平均粒径为300目~2000目,优选地,高熵陶瓷粉末的平均粒径为500目~1500目。

101.所述高熵陶瓷粉末的平均粒径为300目~2000目,在该范围内,制备过程中材料流动好,便于施工,优选方案为500目~1500目,使得涂料制备的涂层表面光滑,分散均匀。

102.第三方面,本技术实施例提供一种烹饪器具,所述烹饪器具包括锅体,所述锅体内表面设有不粘涂层,所述不粘涂层的材质为复合不粘涂料;所述复合不粘涂料包括不粘涂料及填料;其中,所述填料包括高熵陶瓷粉末,所述高熵陶瓷粉末中的金属元素包括mg、al、sc、ti、v、cr、mn、fe、co、ni、cu、zn、zr、nb、mo、sn、hf、ta、w或pb中的至少四种。

103.在上述方案中,在烹饪器具的不粘涂料中加入高熵陶瓷粉末,高熵陶瓷中由于各个原子半径不同,增加材料微观组织的无序性,从而抑制了晶格内部位错,产生晶格畸变,高熵陶瓷的高熵显著降低了自由能,从而使得高熵陶瓷具有较低的表面能,可以增强不粘效果,并且可以进一步提高烹饪器具的耐磨性。

104.在可选的技术方案中,所述高熵陶瓷粉末包括复合金属氧化物、复合金属氮化物、复合金属碳化物、复合金属硼化物、复合金属硅化物中的至少一者;所述高熵陶瓷粉末中各金属元素的摩尔含量为5%~35%;所述高熵陶瓷粉末的平均粒径为300目~2000目,所述高熵陶瓷粉末的平均粒径为500目~1500目。

105.在上述方案中,高熵陶瓷粉末可以形成纯度较高的固溶体,固溶体的固溶强化效应能够明显提高复合不粘涂料的强度与硬度,高熵陶瓷粉末微观上的晶格畸变也能提高复合不粘涂料的硬度和强度,可以提高复合不粘涂料的耐腐蚀性。而且,高熵陶瓷粉末中各组成元素原子半径不同,各元素原子以同等机会占据各个晶格位置,导致发生畸变,晶格畸变会增加错位运动阻力,显著增加强度和硬度,而且,各元素之间还会互相作用,使得高熵复合材料在复合不粘涂料中呈现复合效应。将各个元素的摩尔含量控制在5%~35%之间,以保证合金的多主元特征,可以提高合金结构的无序化程度。高熵陶瓷粉末颗粒太细耐磨作用不明显,且成本会增加,高熵陶瓷粉末颗粒太粗,导致涂层表面粗糙,颗粒容易崩掉。选择高熵陶瓷粉末会延长复合不粘涂料的持久不粘性。高熵陶瓷粉末的平均粒径为300目~2000目,具体地,平均粒度可以为300目、400目、500目、600目、700目、800目、900目、1000目、1100目、1200目、1300目、1400目、1500目、1600目、1700目、1800目、1900目、2000目等,在该范围内,制备过程中材料流动好,便于施工,优选方案为500目~1500目,使得涂料制备的涂层表面光滑,分散均匀。

106.在可选的方案中,当选择含氟涂料时,高熵陶瓷粉末含量为复合不粘涂料总质量的1%~20%,具体地,高熵陶瓷粉末含量可以为复合不粘涂料总质量的1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、1%8、19%、20%等,在此不作限制。

107.当选择含氟涂料时,所述不粘涂层包括不粘面层和不粘底层,还可以根据需要添加不粘中层,用于形成所述不粘底层的复合不粘涂料中的高熵陶瓷粉末的平均粒径大于用于形成所述不粘中层的复合不粘涂料中的高熵陶瓷粉末的平均粒径,通过在不粘底层与不粘中层中加入不同粒径的高熵陶瓷粉末,提高不粘底层与锅体的结合强度,并且提高不粘面层的不粘持久性与耐磨性。

108.因为不粘底层主要起的作用是耐腐蚀、耐磨性的作用,则需要较大的颗粒填充在涂层中,即控制高熵陶瓷粉末的粒度为500目~800目,具体地,可以为500目、600目、700目、800目等,在此不做限定。粒度太细的粉末材料包裹在树脂中无法发挥其不粘的作用,粒度太粗的粉末材料则会影响整体的外观。所述高熵陶瓷粉末含量为不粘底层总质量的5%~15%,具体地,高熵陶瓷粉末的含量可以为不粘底层总质量的5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%等,在此不做限定。在此范围内,复合不粘涂料能够很好的兼顾含氟涂料和高熵陶瓷粉末的优异性能,若高熵陶瓷粉末含量太高,会影响涂料的成膜性能,且附着性不好,若高熵陶瓷粉末含量太低,则起不到延长持久不粘寿命的作用。

109.不粘中层中高熵陶瓷粉末的平均粒径为800目~1500目,因为不粘中层主要起到调节颜色和一定的不粘性,其需要粒径较小的墨粉填充,所以控制高熵陶瓷粉末的粒度为800目~1500目,具体地,高熵陶瓷粉末的粒度可以为800目、900目、1000目、1100目、1200目、1300目、1400目、1500目等,在此不做限定。所述高熵陶瓷粉末含量为不粘中层总质量的5%~10%,不粘中层主要起到调节颜色和一定的不粘性,高熵陶瓷粉末含量为不粘中层总质量的5%~10%,能够使得复合不粘涂料能够很好的兼顾含氟涂料和高熵陶瓷粉末的性能,具体地,所述高熵陶瓷粉末含量可以为不粘中层总质量的5%、6%、7%、8%、9%、10%等,在此不做限定。若高熵陶瓷粉末含量太高,会影响涂料的成膜性能,且附着性不好,若高熵陶瓷粉末含量太低,则起不到延长持久不粘寿命的作用。

110.作为本技术可选的技术方案,所述不粘涂层的厚度为30um~50um,所述不粘底层的厚度为20um~25um;所述不粘中层的厚度为10um~15um。

111.不粘涂层的厚度可以为30um、31um、32um、33um、34um、35um、36um、37um、38um、39um、40um、41um、42um、43um、44um、45um、46um、47um、48um、49um、50um等,具体不做限制,不粘涂层的厚度太大,不仅会增加成本,而且涂层的结合力会下降;不粘涂层的厚度太小,不粘效果变差。不粘底层的厚度可以为20um、21um、22um、23um、24um、25um等,具体不做限制,通过设置较薄的不粘底层,以提高整个不粘复合层与锅体的结合力;不粘中层的厚度可以为10um、11um、12um、13um、14um、15um等,通过设置较厚的不粘中层,提高烹饪器具的不粘持久性及耐磨性。

112.在可选的方案中,当选择陶瓷涂料时,高熵陶瓷粉末含量为复合不粘涂料总质量的8%~20%,具体地,高熵陶瓷粉末含量可以为复合不粘涂料总质量的8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、1%8、19%、20%等,在此不作限制。

113.当选择陶瓷涂料时,所述不粘涂层包括不粘底层,还可以包括不粘中层,通过在不粘底层与不粘中层中加入不同粒径的高熵陶瓷粉末,提高不粘底层与锅体的结合强度,并且提高不粘面层的不粘持久性与耐磨性。

114.因为不粘底层主要起的作用是耐腐蚀、耐磨性的作用,则需要较大的颗粒填充在涂层中,即控制高熵陶瓷粉末的粒度为500目~600目,具体地,可以为500目、600目等,在此

不做限定。粒度太细的粉末材料包裹在树脂中无法发挥其不粘的作用,粒度太粗的粉末材料则会影响整体的外观。所述高熵陶瓷粉末含量为不粘底层总质量的5%~15%;具体地,高熵陶瓷粉末的含量可以为不粘底层总质量的5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%等,在此不做限定。在此范围内,复合不粘涂料能够很好的兼顾含氟涂料和高熵陶瓷粉末的优异性能。

115.不粘底层中高熵陶瓷粉末的平均粒径为600目~100目,因为不粘底中层主要起到调节颜色和一定的不粘性,其需要粒径较小的墨粉填充,所以控制高熵陶瓷粉末的粒度为600目~1000目,具体地,高熵陶瓷粉末的粒度可以为600目、700目、800目、900目、1000目等,在此不做限定。不粘中层主要起到调节颜色和一定的不粘性,控制高熵陶瓷粉末含量为不粘中层总质量的3%~8%,能够使得复合不粘涂料能够很好的兼顾含氟涂料和高熵陶瓷粉末的性能,具体地,所述高熵陶瓷粉末含量可以为不粘面层总质量的3%、4%、5%、6%、7%、8%等,在此不做限定。若高熵陶瓷粉末含量太高,会影响涂料的成膜性能,且附着性不好,若高熵陶瓷粉末含量太低,则起不到延长持久不粘寿命的作用。

116.作为本技术可选的技术方案,所述不粘涂层的厚度为25um~40um,所述不粘底层的厚度为15um~25um;所述不粘面层的厚度为10um~15um。

117.不粘涂层的厚度可以为25um、26um、27um、28um、29um、30um、31um、32um、33um、34um、35um、36um、37um、38um、39um、40um等,不粘涂层的厚度太大,不仅会增加成本,而且涂层的结合力会下降;不粘涂层的厚度太小,不粘效果变差。不粘底层的厚度可以为15um、16um、17um、18um、19um、20um、21um、22um、23um、24um、25um等,通过设置较薄的不粘底层,以提高整个不粘复合层与锅体的结合力;不粘面层的厚度可以为10um、11um、12um、13um、14um、15um等,通过设置较厚的不粘面层,提高烹饪器具的不粘持久性及耐磨性。

118.下面分多个实施例对本技术实施例进行进一步的说明。其中,本技术实施例不限定于以下的具体实施例。在不变主权利的范围内,可以适当的进行变更实施。

119.实施例1

120.将(mgconicuzn)o加入氟涂料中,搅拌分散均匀即得到复合不粘涂料,(mgconicuzn)o在复合不粘涂料中重量百分比为10%,得到的复合不粘涂料采用空气喷涂工艺在锅体内喷涂形成不粘涂层,烘干处理。

121.实施例2~4

122.与实施例1不同的是,实施例2、实施例3、实施例4的高熵陶瓷在复合不粘涂料中的重量百分比依次为1%、15%和20%。

123.实施例5~6

124.与实施例1不同的是,实施例5的高熵陶瓷材料为(tizrnbtaw)c,实施例6的高熵陶瓷材料为(alcrsitiv)n。

125.实施例7~8

126.与实施例5不同的是,实施例7、实施例8的(tizrnbtaw)c在复合不粘涂料中的重量百分比依次为3.5%和12.6%。

127.实施例9~10

128.与实施例6不同的是,实施例9、实施例10的(alcrsitiv)n在在复合不粘涂料中的重量百分比依次为4.6%和11.8%。

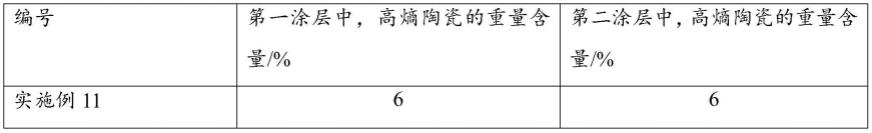

129.实施例11

130.一种烹饪器具,包括器具本体,该器具本体的表面设有不粘层,不粘层包括第一涂层、第二涂层,其中,第一涂层包括氟涂料底油和(mgconicuzn)o;第二涂层包括氟涂料中油和(mgconicuzn)o;该器具本体还包括设在不粘层上的面涂层,第一涂层和第二涂层中的(mgconicuzn)o的重量含量分别如下表1所示。

131.实施例12~19

132.与实施例11不同的是,实施例12~19中高熵陶瓷在第一涂层和第二涂层中的重量含量,具体的添加量见表1。

133.表1实施例11-19中高熵陶瓷的添加量

[0134][0135][0136]

对比例1

[0137]

与实施例1不同的是,本对比例的涂料中不含有高熵陶瓷。

[0138]

对比例2

[0139]

与实施例11不同的是,本对比例的第一涂层和第二涂层中均不含有高熵陶瓷。

[0140]

对比例3

[0141]

与实施例1不同的是,本对比例的涂料中高熵陶瓷的重量含量为22%。

[0142]

性能测试1:

[0143]

分别测试实施例1~19和对比例1~3中的涂料应用于不粘锅上的持久不粘性能,采用平面耐磨不粘测试方法进行测试,测试结果如表2所示。

[0144]

具体的测试方法如下所示。

[0145]

测试流程为:分别将试样置于耐磨试验机上,频率33次/min,15n压力,采用长70

±

5mm、宽30

±

5mm百洁布(3m7447b),来回运动距离100mm,每500次换一次百洁布,并煎鸡蛋进行不粘性评价,煎鸡蛋不粘等级连续两个循环为ⅲ级,试验结束,记录试验次数。

[0146]

各实施例和对比例分别取三个试样进行测试。

[0147]

表2实施例1~19和对比例1~3的平面耐磨不粘测试结果

[0148][0149][0150]

由表2可知:实施例1~4、实施例5,7~8、实施例6、9~10与对比例1比较,随着高熵陶瓷在复合不粘涂料中的含量增加,其制备的不粘涂层的平面耐磨次数增加,且耐磨次数远大于对比例1中不含高熵陶瓷制备的不粘涂层。由实施例11~19与对比例2可知:将中油和底油中添加高熵陶瓷且含量控制在本技术限定的范围内,且平面耐磨性远大于对比例2,若添加高熵陶瓷含量大于本技术限定的含量范围,则会出现涂层强度降低,部分样品附着牢度、抗划伤性测试不合格的情况发生,这是由于一定含量的高熵合金粉末可以形成较多的固溶体,固溶体的固溶强化效应能够提高复合不粘涂料的强度与硬度,进而提高不粘涂层的耐磨性。

[0151]

性能测试2:

[0152]

分别测试实施例1~19和对比例1~3中的涂料应用于不粘锅上的不粘性能,采用加速模拟测试方法进行测试以评价其不粘寿命,测试结果如表3所示。

[0153]

具体的测试方法如下所示:

[0154]

参照不粘炒锅加速模拟测试程序,对不粘寿命进行评价,测试流程如下:

[0155]

a:炒石英石(铁铲)

→

b:震动耐磨测试

→

c:钢线耐磨测试

→

d:干烧混合酱料

→

e:煮食盐水

→

f:煎鸡蛋评价不粘等级,完成以上5个测试步骤以及一次不粘等级评价,标志一个循环结束。

[0156]

在进行加速模拟测试时,每个循环结束后对不粘寿命进行判定。出现下述现象之一的即可判定终点:

[0157]

(1)不粘性下降:煎鸡蛋不粘等级连续两个循环为ⅲ级;

[0158]

(2)外观破坏:

[0159]

涂层出现起毛现象;

[0160]

涂层脱落面积直径大于3mm;

[0161]

磨损明显露出基材;

[0162]

涂层出现刺穿型划伤(露基材)超过3条;

[0163]

出现用湿抹布无法洗掉的脏污;

[0164]

记录测试至终点时模拟测试循环的次数即作为产品的不粘寿命,循环次数越多表示涂层不粘寿命越长。

[0165]

各实施例和对比例分别取三个试样进行测试。

[0166]

表3实施例1~19和对比例1~3的加速模拟测试结果

[0167]

[0168][0169]

由表3可知:通过实施例2和对比例1比较可知:当高熵陶瓷添加含量较少时,其不粘寿命相比于不加高熵陶瓷材料的不粘寿命略有提升;随着高熵陶瓷含量的增加,不粘寿命呈倍数增长,当在不粘涂层中油层和底油层均添加高熵陶瓷材料时,性能更为优越,不粘寿命更长。

[0170]

实施例20

[0171]

一种复合不粘涂料,包括陶瓷涂料和(mgconicuzn)o,(mgconicuzn)o的重量含量为9%。

[0172]

实施例21~23

[0173]

与实施例20不同的是,实施例21、实施例22、实施例23中高熵陶瓷粉末在复合不粘涂料中的重量百分比依次为1%、15%和20%。

[0174]

实施例24~25

[0175]

与实施例20不同的是,实施例24中高熵陶瓷粉末为(tizrnbtaw)c,实施例25中高熵陶瓷粉末为(alcrsitiv)n。

[0176]

实施例26~27

[0177]

与实施例24不同的是,实施例26、实施例27中(tizrnbtaw)c在复合不粘涂料中的重量百分比依次为3.5%和12.6%。

[0178]

实施例28~29

[0179]

与实施例25不同的是,实施例28、实施例29中(alcrsitiv)n在复合不粘涂料中的重量百分比依次为4.6%和11.8%。

[0180]

实施例30

[0181]

一种烹饪器具,包括器具本体及设置在器具本体上的不粘层,该不粘层包括第一涂层和第二涂层。第一涂层为包括(mgconicuzn)o和陶瓷涂料底油,第二涂层包括硅藻土和陶瓷涂料面油。(mgconicuzn)o在第一涂层、第二涂层中的添加量参见表4。

[0182]

实施例31~38

[0183]

与实施例30不同的是,实施例30~38中高熵陶瓷在第一涂层和第二涂层中的重量含量,具体的添加量见表4。

[0184]

表4实施例30~38中高熵陶瓷的类型和添加量

[0185][0186]

对比例4

[0187]

与实施例38不同的是,本对比例的第一涂层为陶瓷涂料底油,第二涂层为陶瓷涂料中油,第一涂层和第二层中均不含有高熵陶瓷。

[0188]

对比例5

[0189]

与实施例38不同的是,本对比例的第二涂层为陶瓷涂料面油,第二涂层中不含有高熵陶瓷。

[0190]

对比例6

[0191]

与实施例38不同的是本对比例的第一涂层为陶瓷涂料底油,第一涂层中不含有高熵陶瓷。

[0192]

对比例7

[0193]

与实施例38不同的是,本对比例的第一涂层和第二涂层中高熵陶瓷的重量含量均为25%。

[0194]

性能测试3:

[0195]

分别测试实施例20~38和对比例4~7中的涂料应用于不粘锅上的不粘性能,采用加速模拟测试方法进行测试以评价其不粘寿命,测试标准为不粘炒锅加速模拟测试标准,测试结果如表5所示。

[0196]

具体的测试方法如下所示:参照不粘炒锅加速模拟测试程序,对不粘寿命进行评价,测试流程如下:a:贝壳振动耐磨测试

→

b:水煮海鲜

→

c:炸土豆条

→

d:糖醋排骨

→

e:煮酱油

→

f:煎带鱼

→

g:煮洗洁精溶液

→

h:评价不粘等级,完以上5个测试步骤以及一次不粘等级评价,标志一个循环结束。在进行加速模拟测试时,每个循环结束后对不粘寿命进行判定。

[0197]

出现下述现象之一的即可判定终点:

[0198]

不粘性下降:

[0199]

煎鸡蛋不粘等级连续两个循环为ⅲ级;

[0200]

外观破坏:

[0201]

涂层脱落面积直径大于3mm;

[0202]

磨损明显露出基体;

[0203]

涂层出现刺穿型划伤(露基体)超过3条;

[0204]

出现用湿抹布无法洗掉的脏污;

[0205]

记录测试至终点时模拟测试循环的次数即作为产品的不粘寿命,循环次数越多表示涂层不粘寿命越长。

[0206]

各实施例和对比例分别取三个试样进行测试。测试结果参见表5,(表格中,加速模拟测试中循环次数和初始不粘等级中的三个数据依次表示的是3个样品的测试结果)。

[0207]

同时,测试了实施例20~38及对比例4~7的成膜性能,不粘涂层成膜性能评价:表面光滑,颜色、遮盖力、光泽基本均匀一致,无气泡、裂纹、脱落,则判定为成膜合格,否则为不合格,测试结果参见表5。

[0208]

表5实施例20~38和对比例4~7的不粘测试结果

[0209][0210]

[0211]

由表5可知:通过实施例20~38和对比例4~6可知:添加高熵陶瓷的不粘锅的不粘寿命大于不含高熵陶瓷材料的不粘锅,当高熵陶瓷添加含量较少时,其不粘寿命相比于不加高熵陶瓷材料的不粘寿命略有提升,随着高熵陶瓷含量的增加,不粘寿命呈倍数增长,当高熵陶瓷含量太高时,则会导致不粘锅的涂层强度差,不能正常成膜。

[0212]

性能测试4:

[0213]

分别测试实施例20~38和对比例4~7中的涂料应用于不粘锅上的不粘性能,采用平面耐磨不粘测试方法进行测试,测试标准为不粘炒锅加速模拟测试标准,测试结果如表6所示。

[0214]

具体的测试方法如下所示:将试样置于耐磨试验机上,频率33次/min,15n压力,采用长70

±

5mm、宽30

±

5mm百洁布(3m7447b),来回运动距离100mm,没500次换一次百洁布,并煎鸡蛋进行不粘性评价,煎鸡蛋不粘等级连续两个循环为ⅲ级,试验结束,记录试验次数。

[0215]

各实施例和对比例分别取三个试样进行测试。测试结果参见表6,(表格中,平面耐磨不粘测试中循环次数和初始不粘等级中的三个数据依次表示的是3个样品的测试结果)。

[0216]

表6实施例20~38和对比例4~7的不粘测试结果

[0217][0218]

由表6可知:实施例30~38与对比例4、5和6比较,添加高熵陶瓷的不粘锅的平面耐磨性要远远大于不含高熵陶瓷材料的不粘锅,若添加高熵陶瓷含量大于本技术限定的含量范围(对比例7),则会出现涂层强度降低,部分样品附着牢度、抗划伤性测试不合格的情况发生。

[0219]

本技术高熵陶瓷的含量对于耐磨性和不粘持久性的影响较大,适宜的增大高熵陶瓷的含量可以增强耐磨性和延长不粘寿命。但是,高熵陶瓷的含量不易过大,会影响成膜性能,导致样品层间结合力降低,涂层强度降低。

[0220]

从以上试验数据可以看出,本技术实施例提供的不粘涂层相对于对比例的不粘涂层,整体而言,具有更好的耐磨性和更持久的不粘寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1