一种水性改性有机硅耐温涂料及其制备方法与流程

1.本发明涉及有涂料技术领域,尤其涉及一种水性改性有机硅耐温涂料及其制备方法。

背景技术:

2.随着国家环保政策要求越来越严格,对挥发性有机物排放控制要求也越来越高,在新要求下很多产品需要进行水性化,如在集装箱、钢结构等行业水性化已经很成熟,而在消音器、尾气管、引擎部件、锅炉、不粘锅、烘箱、烟囱管道、野餐炊具、电热或煤气炉、焚烧炉等领域目前使用的仍然是溶剂型有机硅耐温漆(包括丙稀酸改性有机硅、环氧改性有机硅、纯有机硅树脂等)含有大量的挥发性有机物,对环境及涂装工人都会造成极大危害,据调研发现该行业水性化还不充分、不成熟,尤其是对耐高温涂料水性化十分迫切。

技术实现要素:

3.本发明的目的在于克服现有技术中的不足,利用多孔隔热硅酸盐对水性有机硅树脂进行改性、复配水性铝粉,提供一种水性改性有机硅耐温涂料及其制备方法。其原理是:在被涂物高温运行时,处于高温熔融状态下的多孔隔热硅酸盐和铝银浆融合形成网络互穿si

‑

o

‑

al硅酸盐无机化合物,类似多个密闭的空腔沉积在被涂物上,对底层金属基附着力强,耐高温性好,缓解或弥补水性有机硅树脂在一定温度裂解成气体和低分子分化物后降低或丧失耐温保护的作用的问题,解决或至少减轻现在溶剂型有机硅耐温漆含有大量的挥发性有机物且耐高温性较差的问题。

4.本发明是通过以下技术方案实现的:

5.一种水性改性有机硅耐温涂料,包括如下按重量百分比配比的组分:去离子水5.05

‑

10.38%,分散剂0.5

‑

1.0%,消泡剂0.1

‑

0.2%,润湿流平剂0.3

‑

0.6%,杀菌剂0.1

‑

0.2%,基材润湿剂0.15

‑

0.55%,抗闪锈剂0.5

‑

1.5%,水性铝粉5.0

‑

8.0%,有机膨润土0.3

‑

0.5%,增稠剂0.15

‑

0.25%,铝粉定向剂2.0

‑

3.5%,多孔隔热硅酸盐10

‑

15%,水性有机硅树脂50

‑

70%;

6.其中,分散剂为带颜料亲核基团的共聚体,对铝粉有分散稳定作用;

7.消泡剂为炔二醇类消泡剂,长效性好,不受外在物理条件(如剪切力)影响;

8.水性铝粉经二氧化硅特殊包膜处理,确保水性体系稳定性;

9.基材润湿剂为硅氧烷双表面活性剂,具有良好的防缩孔性和低稳泡性,可以减少调漆阶段消泡剂的使用;

10.铝粉定向剂为非离子的乙烯醋酸乙烯酯共聚物蜡乳,解决铝粉定向排列问题;

11.水性有机硅树脂是利用乳液聚合方法制备的甲基苯基改性有机硅树脂,其中树脂活性基团甲基/苯基比例适当,同时兼顾耐热性和物理机械性能;

12.有机膨润土解决水性有机硅树脂体系增稠问题,协同增稠剂解决储存稳定性和分水问题,有机膨润土和增稠剂同作用确保整个体系施工性及储存稳定性;

13.多孔隔热硅酸盐在800

‑

1000℃下焙烧0.5

‑

1min,体积可迅速增大8

‑

15倍,最高达30倍,颜色变为银白色,生成一种质地疏松的膨胀物质,具有耐热保温,保冷防冻和隔声的良好性能,另外与高温熔融状态的铝银浆融合生成si

‑

o

‑

al硅酸盐无机化合物涂层沉积在被涂物上,缓解或弥补水性有机硅树脂在一定温度裂解成气体和低分子分化物后降低或丧失耐温保护的作用的问题。

14.为了进一步实现本发明,可优先选用以下技术方案:

15.优选的,包括如下按重量百分比配比的组分:去离子水9%,分散剂0.75%,消泡剂0.15%,润湿流平剂0.45%,杀菌剂0.15%,基材润湿剂0.35%,抗闪锈剂1.2%,水性铝粉8%,有机膨润土0.5%,增稠剂0.25%,铝粉定向剂2.7%,多孔隔热硅酸盐13.5%,水性有机硅树脂63%。

16.优选的,所述增稠剂为非离子聚氨酯中高剪增稠剂,增稠剂与有机膨润土的比例为1:2。

17.一种水性改性有机硅耐温涂料的制备方法,包括以下步骤:

18.步骤1)水性铝浆的制备:

19.a、取部分去离子水缓慢加入拌合罐,在300

‑

400r/min搅拌状态下加入分散剂、润湿流平剂和消泡剂,然后以500r/min左右的速度搅拌,分散10

‑

30min;

20.b、在200r/min搅拌状态下缓慢加入水性铝粉,待润湿后,提速至300r/min的速度搅拌,分散10

‑

30min,低速搅拌避免片状的铝粉打散,影响银色金属效果,然后停止搅拌,封盖浸润4小时,得到水性铝浆;

21.步骤2)改性有机膨润土水性胶状物的制备:

22.取部分去离子水缓慢加入拌合罐,在300r/min搅拌状态下加入改性有机膨润土,然后缓慢提速至1000r/min的速度搅拌,分散10

‑

30min,直至为胶体状停止搅拌,得到改性有机膨润土水性胶状物;

23.步骤3)有机硅耐温涂料的制备:

24.a、在调漆罐中加入水性有机硅树脂,300r/min搅拌状态下缓慢加入基材润湿剂、杀菌剂、抗闪锈剂、铝粉定向剂、多孔隔热硅酸盐和步骤2)中制备的改性有机膨润土水性胶状物,然后缓慢提速至800r/min,搅拌25

‑

35min,降速至300r/min,缓慢加入步骤1)中制备的水性铝浆,搅拌均匀;

25.b、在300r/min搅拌下缓慢加入增稠剂和去离子水,提速至500r/min,分散15

‑

30min后,调整粘度,用50目滤布过滤,得到成品。

26.优选的,所述成品的粘度为70

‑

90ku。

27.优选的,所述步骤1)、步骤2)和步骤3)中的去离子水的比例为20:1:120。

28.通过上述技术方案,本发明的有益效果是:

29.本发明设置有存储状态和使用状态;

30.组分中水性有机硅树脂中的甲基等基团满足在不锈钢、碳钢等金属上附着力优良;

31.组分中铝粉定向剂满足铝粉在该水性体系中的稳定性和定向效果;

32.组分中水性有机硅树脂复配水性铝粉、多孔硅酸盐的条件下满足在高温条件下漆膜不脱落、龟裂,漆膜性能不下降;

33.组分中水性有机硅树脂为乳液聚合制备,成膜性良好,无须添加成膜助剂,不含有机溶剂,后续制备过程中无主动添加有机溶剂,满足整个体系及施工状态下有机挥发物的要求;

34.组分中水性有机硅树脂甲基存在满足一定的耐候老化性

35.组分中水性有机硅树脂成膜后表面张力极低,疏水性很强,耐水性好;

36.组分中水性有机硅树脂苯基的存在增强了漆膜耐汽油性。

37.涂料中的水性铝粉在高温下被氧化成一层致密且十分难熔的氧化铝层,在这个氧化还原反应过程中,由于金属铝与钢铁表面附近的氧气大量反应,造成靠近涂层的活性气体稀薄,而不能和钢铁表面起作用,起到了很好的保护作用。

38.更重要的是,多孔隔热硅酸盐在800

‑

1000℃下体积可迅速增大,生成一种质地疏松的膨胀物质,具有耐热保温,保冷防冻和隔声的良好性能,处于高温熔融状态下的多孔隔热硅酸盐和铝银浆融合形成网络互穿si

‑

o

‑

al硅酸盐无机化合物,类似多个密闭的空腔沉积在被涂物上,对底层金属基附着力强,耐高温性好,缓解或弥补水性有机硅树脂在一定温度裂解成气体和低分子分化物后降低或丧失耐温保护的作用的问题。

具体实施方式

39.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.实施例1:

41.一种水性改性有机硅耐温涂料,包括如下按重量百分比配比的组分:去离子水9%,分散剂0.75%,消泡剂0.15%,润湿流平剂0.45%,杀菌剂0.15%,基材润湿剂0.35%,抗闪锈剂1.2%,水性铝粉8%,有机膨润土0.5%,增稠剂0.25%,铝粉定向剂2.7%,多孔隔热硅酸盐13.5%,水性有机硅树脂63%;

42.其中,分散剂为带颜料亲核基团的共聚体,对铝粉有分散稳定作用;

43.消泡剂为炔二醇类消泡剂,长效性好,不受外在物理条件(如剪切力)影响;

44.水性铝粉经二氧化硅特殊包膜处理,确保水性体系稳定性;

45.基材润湿剂为硅氧烷双表面活性剂,具有良好的防缩孔性和低稳泡性,可以减少调漆阶段消泡剂的使用;

46.铝粉定向剂为非离子的乙烯醋酸乙烯酯共聚物蜡乳,解决铝粉定向排列问题;

47.水性有机硅树脂是利用乳液聚合方法制备的甲基苯基改性有机硅树脂,其中树脂活性基团甲基/苯基比例适当,同时兼顾耐热性和物理机械性能;

48.有机膨润土解决水性有机硅树脂体系增稠问题,协同增稠剂解决储存稳定性和分水问题,有机膨润土和增稠剂同作用确保整个体系施工性及储存稳定性;

49.多孔隔热硅酸盐在800

‑

1000℃下焙烧0.5

‑

1min,体积可迅速增大8

‑

15倍,最高达30倍,颜色变为银白色,生成一种质地疏松的膨胀物质,具有耐热保温,保冷防冻和隔声的良好性能,另外处于高温熔融状态下的多孔隔热硅酸盐和铝银浆融合形成网络互穿si

‑

o

‑

al硅酸盐无机化合物,类似多个密闭的空腔沉积在被涂物上,对底层金属基附着力强,耐高

温性好,缓解或弥补水性有机硅树脂在一定温度裂解成气体和低分子分化物后降低或丧失耐温保护的作用的问题。

50.所述增稠剂为非离子聚氨酯中高剪增稠剂,增稠剂与有机膨润土的比例为1:2。

51.实施例2:

52.实施例2与实施例1的相同之处不再累述,其不同之处在于:一种水性改性有机硅耐温涂料,包括如下按重量百分比配比的组分:去离子水9%,分散剂0.75%,消泡剂0.15%,润湿流平剂0.45%,杀菌剂0.15%,基材润湿剂0.35%,抗闪锈剂1.2%,水性铝粉5%,有机膨润土0.5%,增稠剂0.25%,铝粉定向剂2.7%,多孔隔热硅酸盐10%,水性有机硅树脂69.5%。

53.实施例3:

54.实施例3与实施例1的相同之处不再累述,其不同之处在于:一种水性改性有机硅耐温涂料,包括如下按重量百分比配比的组分:去离子水9%,分散剂0.75%,消泡剂0.15%,润湿流平剂0.45%,杀菌剂0.15%,基材润湿剂0.35%,抗闪锈剂1.2%,水性铝粉8%,有机膨润土0.5%,增稠剂0.25%,铝粉定向剂2.7%,多孔隔热硅酸盐15%,水性有机硅树脂61.5%。

55.实施例4:

56.一种水性改性有机硅耐温涂料的制备方法,包括以下步骤:

57.步骤1)水性铝浆的制备:

58.a、取部分去离子水缓慢加入拌合罐,在300

‑

400r/min搅拌状态下加入分散剂、润湿流平剂和消泡剂,然后以500r/min左右的速度搅拌,分散10

‑

30min;

59.b、在200r/min搅拌状态下缓慢加入水性铝粉,待润湿后,提速至300r/min的速度搅拌,分散10

‑

30min,然后停止搅拌,封盖浸润4小时,得到水性铝浆;

60.步骤2)改性有机膨润土水性胶状物的制备:

61.取部分去离子水缓慢加入拌合罐,在300r/min搅拌状态下加入改性有机膨润土,然后缓慢提速至1000r/min的速度搅拌,分散10

‑

30min,直至为胶体状停止搅拌,得到改性有机膨润土水性胶状物;

62.步骤3)有机硅耐温涂料的制备:

63.a、在调漆罐中加入水性有机硅树脂,300r/min搅拌状态下缓慢加入基材润湿剂、杀菌剂、抗闪锈剂、铝粉定向剂、多孔隔热硅酸盐和步骤2)中制备的改性有机膨润土水性胶状物,然后缓慢提速至800r/min,搅拌25

‑

35min,降速至300r/min,缓慢加入步骤1)中制备的水性铝浆,搅拌均匀;

64.b、在300r/min搅拌下缓慢加入增稠剂和去离子水,提速至500r/min,分散15

‑

30min后,调整粘度至70

‑

90ku,用50目滤布过滤,得到成品。

65.所述步骤1)、步骤2)和步骤3)中的去离子水的比例为20:1:120。

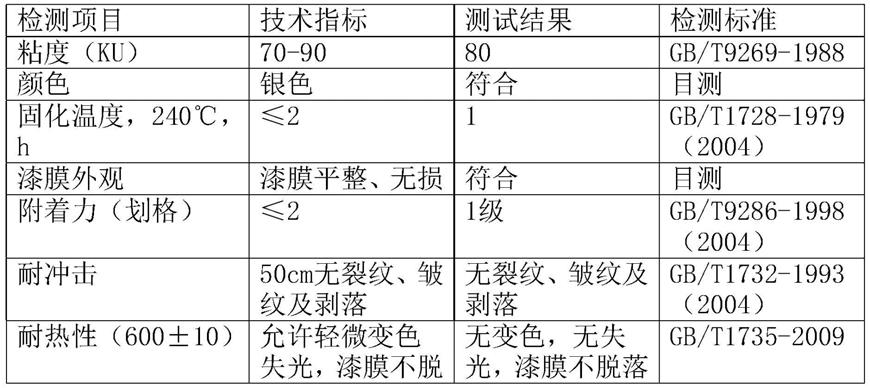

66.实施例5:涂料的技术指标

[0067][0068][0069]

实施例6:涂料的耐热性试验

[0070]

将实施例1的组分中去除水性铝粉、铝粉定向剂和多孔隔热硅酸盐的涂料作为第一组涂料,将实施例1的组分中去除水性铝粉和铝粉定向剂的涂料作为第二组涂料,将实施例1的组分中去除多孔隔热硅酸盐的涂料作为第三组涂料,将实施例1的组分的涂料作为第四组涂料,将实施例2的组分的涂料作为第五组涂料,将实施例3的组分的涂料作为第六组涂料,将六组涂料分别均匀涂抹在六块100mm*100mm的10mm厚的不锈钢钢板上,六块涂抹涂料的不锈钢钢板分别放入六个马弗炉内,六个马弗炉同时升温,观测六块不锈钢钢板上的漆膜脱落、龟裂的温度。

[0071]

按此方法的检测结果如下表所示:

[0072]

涂料组漆膜出现脱落、龟裂的温度(摄氏度)第一组涂料300第二组涂料570第三组涂料580第四组涂料820第五组涂料700第六组涂料720

[0073]

从表中可以看出,仅含有水性有机硅树脂的第一组涂料的漆膜龟裂温度较低,含有水性有机硅树脂、多孔隔热硅酸盐的第二组涂料和含有水性有机硅树脂、水性铝粉的第三组涂料的漆膜龟裂温度高于一组涂料的漆膜龟裂温度,含有水性有机硅树脂、多孔隔热

硅酸盐、水性铝粉的第四组涂料的漆膜龟裂温度远高于一组涂料的漆膜龟裂温度,因此在组分中多孔隔热硅酸盐和水性铝粉按一定比例复配在熔融状态下形成网络互穿si

‑

o

‑

al硅酸盐无机化合物,类似多个密闭的空腔沉积在被涂物上,对底层金属基附着力强,耐高温性好,同时大大提高了涂料的耐高温性能。

[0074]

同时,第五组涂料和第六组涂料的漆膜龟裂温度均低于第四组涂料的漆膜龟裂温度,因此水性铝粉和多孔隔热硅酸盐在涂料中组分占比较少或较多时虽然涂料漆膜龟裂温度有所提升,但均不能达到最优效果,第四组涂料的组分比例使涂料的漆膜龟裂温度达到最高值。

[0075]

最后应说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1