抗高温微胶囊润滑剂及其制备方法与应用以及水基钻井液

1.本发明涉及钻井液润滑剂技术领域,尤其涉及一种抗高温微胶囊润滑剂及其制备方法与应用以及水基钻井液。

背景技术:

2.钻井液润滑剂性能的优劣对钻井工程有很大的影响。在进行大位移井、深井、超深井以及水平钻井等特殊钻井作业时,钻柱的提拉、旋转,钻具与钻井液之间、钻具与井壁之间的摩擦均会使井下扭矩与摩阻大幅增加。扭矩与摩阻会增加钻具的磨损,减少钻具使用寿命并影响钻井的效率与成本,过高的扭矩与摩阻甚至会导致卡钻、钻具断裂等严重的井下安全事故。现场作业中一般将钻井液润滑剂加入至钻井液中,通过钻井液润滑剂在摩擦副表面形成一层致密的保护膜,将摩擦副分离以达到降低摩阻的作用。钻井液润滑剂还可以有效降低泥饼的粘附,以避免发生卡钻等井下事故。近年来,随着各国对钻井液润滑剂的润滑性能与环保要求的提高,环保润滑剂等处理剂被陆续推广。

3.微胶囊润滑剂作为一种新型润滑材料,因其具有靶向润滑性,制备工艺简单,成本较低,反应条件较为温和,润滑效果良好等优点而具有良好的发展前景。但是对于特殊的钻井环境,微胶囊润滑剂还存在应用缺陷。

技术实现要素:

4.本发明的目的是为了克服常见微胶囊壁材抗温性能较差,在井下高温作用下易分解,无法适应井下高温环境的问题,提供一种抗高温微胶囊润滑剂及其制备方法与应用以及水基钻井液。该微胶囊润滑剂具有高温稳定性。

5.为实现上述目的,本发明第一方面提供了一种抗高温微胶囊润滑剂的制备方法,该方法包括:(1)将由甲醛与尿素制成的预聚体溶液与碳微球进行混合,得到壁材混合液;

6.(2)将乳化剂、离子液体、润滑油、极压抗磨剂和水配制得到复配乳液;

7.(3)在固化剂存在下,将所述壁材混合液和复配乳液在酸性条件下进行反应,产物进行静置、过滤和干燥,得到抗高温微胶囊润滑剂。

8.本发明第二方面提供了一种本发明的制备方法制得的抗高温微胶囊润滑剂,其中,所述微胶囊润滑剂为淡黄色夹杂黑色的固体粉末,平均粒径为10

‑

40μm,抗温性能≥150℃。

9.本发明第三方面提供了一种本发明的抗高温微胶囊润滑剂在高温钻井环境下的应用。

10.本发明第四方面提供了一种钻井液,包含本发明的抗高温微胶囊润滑剂。

11.通过上述技术方案,本发明提供了一种采用原位聚合法制备得到具有类似核壳结构的抗高温微胶囊润滑剂。由此本发明可以获得的有益效果是:

12.(1)本发明将离子液体与极压抗磨剂包裹在微胶囊中。通过微胶囊特有的“核

‑

壳”技术特点,能够“靶向”控制芯材润滑剂释放,提高芯材润滑剂的润滑效率,减少芯材润滑剂

的加量与损耗。相比于传统润滑剂,离子液体具有优异的抗温性与润滑性,在250℃左右的高温下化学性质仍能保持稳定。在高摩阻处,微胶囊受压破裂,微胶囊内部的极压抗磨剂等芯材被释放出来,极压抗磨剂在金属摩擦副表面可以形成一层极压膜,提高摩擦副抗负荷能力,减少金属摩擦副磨损。

13.(2)本发明将碳微球引入到微胶囊壁材中,提高微胶囊囊壁的抗负荷能力,增加微胶囊整体的刚性。具体地,甲醛与尿素经固化剂作用反应形成的聚脲树脂,与碳微球复合成为复合微胶囊囊壁。在井下高温环境下、各摩擦副之间的摩擦以及钻井液的剪切力等使微胶囊壳体破裂。碳微球会在壁材破裂后进入到钻井液中。在高摩阻处,碳微球可将摩擦副间的滑动摩擦转变为摩擦面积更小的滚动摩擦,与微胶囊芯材液体润滑剂协同发挥润滑作用,提高润滑作用效果。碳微球具有化学惰性、优良的导热与润滑性能、较高的表面能,在井下不易与其他物质反应、可将热量快速传递至壁材各部位,使壁材材料受热均匀,延缓脲醛树脂受热分解的时间,提高微胶囊的抗高温性能。

14.(3)本发明降低了离子液体的损耗速度,增长了实际润滑时间,有效降低了摩擦系数,提高了微胶囊抗温性能。

附图说明

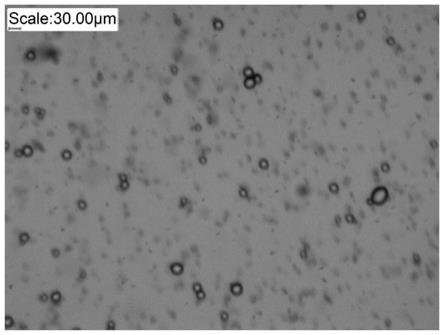

15.图1为本发明实施例1制备的微胶囊润滑剂的偏光显微镜图;

16.图2为本发明实施例2制备的微胶囊润滑剂经破碎后的扫描电镜图。

具体实施方式

17.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

18.本发明第一方面提供了一种抗高温微胶囊润滑剂的制备方法,该方法包括:

19.(1)将由甲醛与尿素制成的预聚体溶液与碳微球进行混合,得到壁材混合液;

20.(2)将乳化剂、离子液体、润滑油、极压抗磨剂和水配制得到复配乳液;

21.(3)在固化剂存在下,将所述壁材混合液和复配乳液在酸性条件下进行反应,产物进行静置、过滤和干燥,得到抗高温微胶囊润滑剂。

22.本发明中,将水热反应法制得的碳微球加入到甲醛与尿素通过原位聚合法得到的树脂预聚体中,超声分散后得到改性预聚体混合液。在固化剂作用下,将乳化剂、离子液体、极压抗磨剂、润滑油和水在一定转速下机械搅拌得到的乳液滴加至改性预聚体混合液中进行原位聚合反应并抽滤干燥得到所述抗高温微胶囊润滑剂。

23.本发明的一些实施方式中,步骤(1)中,所述预聚体溶液的制备过程为:在碱性条件下,将甲醛与尿素混合进行水浴反应,然后冷却至室温。

24.本发明的一些实施方式中,水浴温度为60

‑

95℃,时间为0.5

‑

1.5h;所述碱性条件下的ph值为8

‑

10。所述碱性条件可以通过滴加10%氢氧化钠溶液调整所述水浴反应体系的ph值。

25.本发明的一些实施方式中,优选地,甲醛与尿素的摩尔比为1.5

‑

2:1。

26.本发明的一些实施方式中,优选地,所述碳微球与甲醛的重量比为1:1

‑

4。

27.本发明的一些实施方式中,优选地,所述碳微球的平均粒径为300

‑

800nm。所述碳微球可以通过包埋在脲醛树脂层中或可能与脲醛树脂交联,提高微胶囊抗温性能。

28.本发明的一些实施方式中,优选地,所述混合在超声条件下进行。

29.本发明的一些实施方式中,优选地,所述碳微球通过以下方法制得:将糖类化合物溶液进行水热反应,产物经精制和过滤。

30.本发明的一些实施方式中,优选地,所述糖类化合物选自葡萄糖、蔗糖、麦芽糖、淀粉、纤维素、环糊精和壳聚糖中的一种或多种。

31.本发明的一些实施方式中,优选地,所述糖类化合物溶液为水溶液,所述糖类化合物溶液的浓度为5

‑

10%w/v。即1l去离子水中含有50

‑

100g糖类化合物。

32.本发明的一些实施方式中,优选地,水热反应温度为180

‑

240℃,水热反应时间为8

‑

28h。

33.本发明的一些实施方式中,优选地,步骤(2)中,所述极压抗磨剂选自氯化石蜡类、硫化烯烃类、硫化脂肪酸酯类、硫化油类、丁烯硫化油酯类和二硫化钼类中的一种或几种。具体的,如商购为淄博博皓石油化工有限公司yd

‑

3015或2112极压润滑剂、上海骏程实业有限公司9990a极压添加剂、中航新材料(山东)有限公司zh1254极压处理剂、双鸿化工有限公司的52#氯化石蜡等。

34.本发明的一些实施方式中,优选地,所述离子液体中,阳离子结构为咪唑离子、吡啶离子、吡咯离子、烷基季铵盐离子、烷基季磷盐离子中的一种,阴离子结构为卤素离子、六氟硼酸根离子、六氟磷酸根离子、双三氟甲基磺酰亚胺离子、烷基磺酸根离子中的一种。所述离子液体在高温环境下性能稳定,润滑效果明显。所述离子液体具体的为1

‑

丁基

‑3‑

甲基咪唑六氟硼酸盐、1

‑

己基

‑3‑

甲基咪唑六氟磷酸盐、1

‑

乙基

‑3‑

甲基咪唑六氟磷酸盐、1

‑

乙基

‑3‑

甲基咪唑四氟硼酸盐、n

‑

丁基,甲基吡咯烷双(三氟甲磺酰)亚胺盐等。

35.本发明的一些实施方式中,优选地,所述润滑油选自合成脂、植物油、生物柴油和液体石蜡中的一种或几种,具体的,如商购为广州市昊兆化工有限公司生物柴油、山东二零壹玖化工有限公司0024生物柴油、鲁花花生油等。

36.本发明的一些实施方式中,优选地,所述乳化剂选自吐温

‑

80、op

‑

10、十二烷基磺酸钠、十二烷基苯磺酸钠和十二烷基硫酸钠中的一种或几种。

37.本发明的一些实施方式中,优选地,所述复配乳液中,所述离子液体、润滑油、极压抗磨剂和水的质量比为1:0.1

‑

0.3:0.01

‑

0.1:1

‑

6;基于所述离子液体、润滑油、极压抗磨剂和水的总质量,所述乳化剂的质量为2

‑

5%。通常离子液体粘度较大,因此配置所述复配乳液时水与乳化剂的加量需合适。若水与乳化剂加量较少,则获得的乳液粘度过大,进而乳液液滴粒径过大,导致反应单体难以在乳液液滴边界进行原位聚合,造成含芯材微胶囊产率小,包覆率低;若乳化剂加量过大,则会造成微胶囊黏连现象较为严重。

38.本发明的一些实施方式中,优选地,步骤(3)中,所述复配乳液中离子液体与步骤(1)中甲醛的质量比为1:0.4

‑

1。若离子液体与壁材混合液的质量比过大,乳液液滴周围未有足够的壁材单体包覆,导致大量离子液体未被壁材包覆,造成浪费;若离子液体与壁材混合液的质量比过小,即壁材单体过剩,则会有大量未包覆芯材的空白微胶囊生成,影响微胶囊包覆率。

39.本发明的一些实施方式中,优选地,所述酸性条件下的ph值为3

‑

5。所述酸性条件可以通过滴加10wt%稀盐酸溶液调整所述反应体系的ph值。

40.本发明的一些实施方式中,优选地,所述固化剂选自间苯二酚和/或氯化铵。

41.本发明的一些实施方式中,优选地,所述固化剂的质量为甲醛的质量的1

‑

2.5%。

42.本发明的一些实施方式中,优选地,反应温度为40

‑

75℃,反应时间为2.5

‑

3.5h。

43.本发明的一些实施方式中,优选地,所述反应可以在搅拌速度为800

‑

1600r/min下进行。

44.具体地,本发明的抗高温微胶囊润滑剂的制备方法:

45.将适量糖类化合物加入到去离子水中,升温搅拌至完全溶解或充分分散后,转移至水热反应釜中,水热反应一段时间后,将反应液静置,去除上清液后将剩余固体抽滤干燥,即得碳微球;

46.将甲醛与尿素混合,碱性环境下水浴反应一段时间后,冷却至室温,得到树脂预聚体溶液,超声分散条件下向预聚体溶液中加入适量碳微球,最后得到壁材混合液;

47.将乳化剂、离子液体润滑剂、润滑油与极压抗磨剂加入到去离子水中,超声分散后充分搅拌得到复配乳液;

48.在固化剂作用下,将上述壁材溶液与复配乳液混合,在酸性环境下水浴反应一定时间后,静置,抽滤,干燥即得微胶囊润滑剂。

49.本发明第二方面提供了一种本发明的制备方法制得的抗高温微胶囊润滑剂,其中,所述微胶囊润滑剂为淡黄色夹杂黑色的固体粉末,平均粒径为10

‑

40μm,抗温性能≥150℃。

50.本发明的一些实施方式中,优选地,当微胶囊润滑剂添加量为3%w/v时,实验浆在150℃热滚后的摩擦系数降低率大于80%。其中实验浆可以是钠基膨润土与水配制成的3

‑

5%w/v钠基膨润土的基浆。摩擦系数能够按照sy

‑

t 6094

‑

1994中的方法并通过极限压力润滑仪测试。

51.本发明的一些实施方式中,优选地,所述微胶囊润滑剂在常温下的弹性模量不低于1550mpa;将微胶囊润滑剂在150℃高温水相中热滚16h后,质量保留率大于80%。弹性模量能够通过扫描探针显微镜测试。

52.本发明第三方面提供了一种本发明的抗高温微胶囊润滑剂在高温钻井环境下的应用。能够应用于钻井环境温度为150℃。

53.本发明第四方面提供了一种钻井液,包含本发明的抗高温微胶囊润滑剂。

54.本发明的一些实施方式中,优选地,基于所述钻井液的总量,所述钻井液中所述抗高温微胶囊润滑剂的含量为3

‑

5%w/v。

55.以下将通过实施例对本发明进行详细描述。以下实施例、对比例和测试例中,

56.微胶囊润滑剂的粒径通过bettersize2000激光粒度分析仪测得;

57.碳微球的粒径通过omni布鲁克海文纳米粒度仪测得;

58.摩擦系数按照sy

‑

t 6094

‑

1994中的方法并通过极限压力润滑仪测得;

59.弹性模量通过扫描探针显微镜测得;

60.极限压力润滑仪的厂商为青岛森欣机电设备有限公司,型号为ep

‑

c;

61.扫描探针显微镜系统的厂商为德国布鲁克,型号为multimode 8;

62.可溶性淀粉为国药集团化学试剂有限公司cas号为9005

‑

84

‑

9的市售品;

63.葡萄糖为国药集团化学试剂有限公司cas号为50

‑

99

‑

7的市售品;

64.麦芽糖为国药集团化学试剂有限公司cas号为6363

‑

53

‑

7的市售品;

65.甲醛为国药集团化学试剂有限公司cas号为50

‑

00

‑

0的市售品;

66.尿素为国药集团化学试剂有限公司cas号为57

‑

13

‑

6的市售品;

67.吐温

‑

80为国药集团化学试剂有限公司cas号为9005

‑

65

‑

6的市售品;

68.氯化石蜡类极压抗磨剂为双鸿化工有限公司的氯化石蜡52#;

69.硫化油类极压抗磨剂为广州富飞化工有限公司的ff

‑

2449;

70.硫化烯烃类极压抗磨剂为广州富飞化工有限公司的3049。

71.实施例1

72.(1)将100g葡萄糖加入到1l去离子水中,升温至90℃,搅拌至完全溶解后,将溶液转移至水热反应釜中,180℃水热反应8h时间后,将产物静置冷却至室温,去除上清液,将褐色沉淀在100℃下鼓风干燥4h,即得碳微球;测定平均粒径为317nm;

73.(2)称取45g的40%甲醛水溶液与24g尿素至三口烧瓶中,800r/min下边搅拌边水浴加热至60℃,期间滴加10%氢氧化钠溶液使反应体系ph为9,持续反应1h,冷却至室温,得到透明粘稠的预聚体溶液,添加14g碳微球,超声分散30min,即得壁材混合液;

74.(3)称取1.97g的吐温

‑

80与48g去离子水至烧杯中,机械搅拌下逐滴加入42g的1

‑

乙基

‑3‑

甲基咪唑四氟硼酸盐离子液体、4.2g生物柴油与4.2g氯化石蜡类极压抗磨剂,持续搅拌60min得到稳定的水包油复配乳液;

75.(4)将复配乳液缓慢滴加至壁材混合液中,搅拌条件下向烧瓶中加入0.18g间苯二酚,并滴加10%盐酸使体系ph为3,缓慢升温至40℃,800r/min下反应3h后,静置并冷却至室温。

76.将制得的样品用无水乙醇洗涤3次并抽滤、50℃鼓风干燥8h,即得抗高温钻井液用微胶囊润滑剂,记为j

‑

1,测定j

‑

1的平均粒径为30.3μm。

77.图1为本发明实施例1制备的微胶囊j

‑

1的偏光显微镜图。由图1可以看出,微胶囊呈完整球形,以单球或双球结构为主,分散性较好,粒径较均匀。

78.实施例2

79.(1)将50g葡萄糖加入到1l去离子水中,升温至90℃,搅拌至完全溶解后,将溶液转移至水热反应釜中,240℃水热反应28h时间后,将产物静置冷却至室温,去除上清液,将褐色沉淀在100℃下鼓风干燥4h,即得碳微球;测定平均粒径为676nm;

80.(2)称取45g的40%甲醛水溶液与18g尿素至三口烧瓶中,1600r/min下边搅拌边水浴加热至95℃,期间滴加10%氢氧化钠溶液使反应体系ph为9,持续反应1h,冷却至室温,得到透明粘稠的预聚体溶液,添加6g碳微球,超声分散30min,即得壁材混合液;

81.(3)称取3.09g的吐温

‑

80与48g去离子水至烧杯中,机械搅拌下逐滴加入12g的1

‑

乙基

‑3‑

甲基咪唑四氟硼酸盐离子液体、1.2g液体石蜡与0.6g氯化石蜡类极压抗磨剂,持续搅拌60min得到稳定的水包油复配乳液;

82.(4)将复配乳液缓慢滴加至壁材混合液中,搅拌条件下向烧瓶中加入0.45g间苯二酚,并滴加10%盐酸使体系ph为3,缓慢升温至75℃,1600r/min下反应3h后,静置并冷却至室温。

83.将制得的样品用无水乙醇洗涤3次并抽滤、50℃鼓风干燥8h,即得抗高温钻井液用微胶囊润滑剂,记为j

‑

2,测定j

‑

2的平均粒径为26.1μm。

84.图2为本发明实施例2制备的微胶囊j

‑

2经破碎后的扫描电镜图。由图2可以看出,微胶囊球形度良好,具有明显的“核

‑

壳结构”,球内表面较为光滑致密,外部因树脂基质而较为粗糙。微胶囊壁厚约为1.5μm,壁厚适中,可以清晰地看到大量碳微球颗粒沉积在壳体中。

85.实施例3

86.(1)将100g麦芽糖加入到1l去离子水中,升温至90℃,搅拌至完全溶解后,将溶液转移至水热反应釜中,200℃水热反应20h时间后,将产物静置冷却至室温,去除上清液,将褐色沉淀在100℃下鼓风干燥4h,即得碳微球;测定平均粒径为391nm;

87.(2)称取45g的40%甲醛水溶液与22.5g尿素至三口烧瓶中,1000r/min下边搅拌边水浴加热至70℃,期间滴加10%氢氧化钠溶液使反应体系ph为9,持续反应1h,冷却至室温,得到透明粘稠的预聚体溶液,添加10.13g碳微球,超声分散30min,即得壁材混合液;

88.(3)称取3.41g的吐温

‑

80与60.75g去离子水至烧杯中,机械搅拌下逐滴加入20.25g的1

‑

乙基

‑3‑

甲基咪唑六氟磷酸盐离子液体、3.04g花生油与1.22g硫化油类极压抗磨剂,持续搅拌60min得到稳定的水包油复配乳液;

89.(4)将复配乳液缓慢滴加至壁材混合液中,搅拌条件下向烧瓶中加入0.27g间苯二酚,并滴加10%盐酸使体系ph为3,缓慢升温至60℃,1000r/min下反应3h后,静置并冷却至室温。

90.将制得的样品用无水乙醇洗涤3次并抽滤、50℃鼓风干燥8h,即得抗高温钻井液用微胶囊润滑剂,记为j

‑

3,测定j

‑

3的平均粒径为31.7μm。

91.实施例4

92.(1)将100g麦芽糖加入到1l去离子水中,升温至90℃,搅拌至完全溶解后,将溶液转移至水热反应釜中,220℃水热反应18h时间后,将产物静置冷却至室温,去除上清液,将褐色沉淀在100℃下鼓风干燥4h,即得碳微球;测定平均粒径为514nm;

93.(2)称取45g的40%甲醛水溶液与20g尿素至三口烧瓶中,1200r/min下边搅拌边水浴加热至80℃,期间滴加10%氢氧化钠溶液使反应体系ph为9,持续反应1h,冷却至室温,得到透明粘稠的预聚体溶液,添加7.6g碳微球,超声分散30min,即得壁材混合液;

94.(3)称取2.96g的吐温

‑

80与76g去离子水至烧杯中,机械搅拌下逐滴加入19g的1

‑

乙基

‑3‑

甲基咪唑六氟磷酸盐离子液体、3.42g菜籽油与0.19g硫化烯烃类极压抗磨剂,持续搅拌60min得到稳定的水包油复配乳液;

95.(4)将复配乳液缓慢滴加至壁材混合液中,搅拌条件下向烧瓶中加入0.18g间苯二酚,并滴加10%盐酸使体系ph为3,缓慢升温至70℃,1200r/min下反应3h后,静置并冷却至室温。

96.将制得的样品用无水乙醇洗涤3次并抽滤、50℃鼓风干燥8h,即得抗高温钻井液用微胶囊润滑剂,记为j

‑

4,测定j

‑

4的平均粒径为33.2μm。

97.实施例5

98.(1)将100g可溶性淀粉加入到1l去离子水中,升温至90℃,搅拌至分散均匀后,将溶液转移至水热反应釜中,210℃水热反应16h时间后,将产物静置冷却至室温,去除上清

液,将褐色沉淀在100℃下鼓风干燥4h,即得碳微球;测定平均粒径为416nm;

99.(2)称取45g的40%甲醛水溶液与18g尿素至三口烧瓶中,1400r/min下边搅拌边水浴加热至90℃,期间滴加10%氢氧化钠溶液使反应体系ph为9,持续反应1h,冷却至室温,得到透明粘稠的预聚体溶液,添加12g碳微球,超声分散30min,即得壁材混合液;

100.(3)称取3.77g的吐温

‑

80与144g去离子水至烧杯中,机械搅拌下逐滴加入36g的1

‑

乙基

‑3‑

甲基咪唑六氟磷酸盐离子液体、5.40g花生油与2.88g硫化烯烃类极压抗磨剂,持续搅拌60min得到稳定的水包油复配乳液;

101.(4)将复配乳液缓慢滴加至壁材混合液中,搅拌条件下向烧瓶中加入0.36g间苯二酚,并滴加10%盐酸使体系ph为3,缓慢升温至50℃,1400r/min下反应3h后,静置并冷却至室温。

102.将制得的样品用无水乙醇洗涤3次并抽滤、50℃鼓风干燥8h,即得抗高温钻井液用微胶囊润滑剂,记为j

‑

5,测定j

‑

5的平均粒径为17.9μm。

103.对比例1

104.按照与实施例1相同的方法,不同处在于,步骤(2)中未添加碳微球。得到的产物记为dj

‑

1,测定dj

‑

1的平均粒径为9.3μm。

105.对比例2

106.按照与实施例2相同的方法,不同处在于,步骤(1)中水热反应时间改为32h,所得碳微球的平均粒径为924nm。得到的产物记为dj

‑

2,测定dj

‑

2的平均粒径为52.6μm。

107.对比例3

108.按照与实施例3相同的方法,不同处在于,步骤(1)中水热反应温度改为260℃,所得碳微球的平均粒径为859nm。得到的产物记为dj

‑

3,测定dj

‑

3的平均粒径为41.9μm。

109.对比例4

110.按照与实施例4相同的方法,不同处在于,步骤(4)缓慢升温至35℃。得到的产物记为dj

‑

4,测定dj

‑

4的平均粒径为11.7μm。

111.测试例1

112.膨润土基浆的配制:向400ml自来水中加入16g钻井液用钠基膨润土(山东华潍膨润土有限公司),10000r/min搅拌30min,密闭静置24h得到4%预水化膨润土基浆。

113.向400ml上述配制的膨润土基浆中分别加入12g(即3%w/v)上述实施例1

‑

5得到的j

‑

1至j

‑

5、对比例1

‑

4得到的dj

‑

1至dj

‑

4,3000r/min搅拌20min后将浆液转移至老化罐中,将老化罐置于高温滚子加热炉中,150℃热滚16h,冷却至室温。3000r/min搅拌10min测试浆液热滚前后摩擦系数。结果见表1,表1为150℃热滚前后润滑剂对膨润土基浆摩擦系数的影响。

[0114][0115]

表1

[0116][0117][0118]

从表1结果可以看出,采用本发明的实施例1

‑

5制备的抗高温微胶囊润滑剂j

‑

1至j

‑

5作为润滑剂使用,150℃热滚16h前,浆液摩擦系数几乎不变,证明离子液体被密封于微胶囊中,微胶囊壁表面粘附的离子液体使浆液摩擦系数略微降低。150℃热滚后,浆液摩擦系数降低率大于80%,微胶囊润滑剂润滑效果良好。对比例1得到的dj

‑

1中,因微胶囊无碳微球,摩擦副始终为滑动摩擦,摩擦系数大于j

‑

1。对比例2

‑

3中的dj

‑

2和dj

‑

3,碳微球粒径过大,导致碳微球无法被有效包覆于脲醛树脂层中,微胶囊壁有孔隙、不致密,离子液体不断泄露。对比例4中,微胶囊dj

‑

4虽具有一定的润滑效果,但150℃热滚后无法达到本技术的摩擦系数系数降低率,在其合成时,由于微胶囊固化温度过低,微胶囊的产率极低,因此不在本发明提供的技术方案范围内。

[0119]

测试例2

[0120]

向水热反应釜中加入200ml自来水,分别加入6.00g实施例1

‑

5得到的j

‑

1至j

‑

5、对比例1

‑

4得到的dj

‑

1至dj

‑

4,将水热反应釜放入老化炉中,150℃热滚16h,冷却至室温,将混合液抽滤,用无水乙醇将残余固体洗涤3次,50℃真空干燥8h,称量剩余固体质量并计算微胶囊质量保留率。实验结果见表2,表2为150℃热滚16h后润滑剂的质量保留率。

[0121]

表2

[0122][0123]

从表2结果可以看出,j

‑

1至j

‑

5的微胶囊润滑剂在150℃热滚16h后,微胶囊质量保留率大于80%,保留率均优于对比例1

‑

4得到的dj

‑

1至dj

‑

4。

[0124]

测试例3

[0125]

分别取少量实施例1

‑

5得到的j

‑

1至j

‑

5、对比例1

‑

4得到的dj

‑

1至dj

‑

4,用胶将其固定在云母片上,自然干燥后使用双面胶将云母片粘贴在圆形铁片上制成样品。使用德国布鲁克multimode 8扫描探针显微镜测试样品弹性模量。

[0126]

结果见表3。表3为j

‑

1至j

‑

5、dj

‑

1至dj

‑

4弹性模量。

[0127]

表3

[0128][0129][0130]

从表3结果可以看出,实施例1

‑

5得到的j

‑

1至j

‑

5的弹性模量均不低于1550mpa,且均大于对比例1

‑

4得到的dj

‑

1至dj

‑

4的。弹性模量越大,材料发生弹性形变量越小,刚度越大,材料表面不易于变形,以上数据表明本技术所提供的抗高温微胶囊润滑剂的壳壁具有较好的刚性,有助于提高该润滑剂的抗负荷能力。

[0131]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1