硅蚀刻液组合物、图案形成方法、阵列基板的制造方法、以及阵列基板与流程

1.本发明涉及硅蚀刻液组合物、利用其的图案形成方法和阵列基板的制造方法、根据其制造的阵列基板。

背景技术:

2.随着信息技术(information technology,it)领域的发展,在现今社会中,半导体集成电路(ic:integrated circuit)、半导体元件、半导体装置等的作用越发重要,在各种各样的产业领域的电子设备中广泛使用。近年来,随着电子设备的小型化、薄型化、轻量化、高性能化发展,所使用的半导体元件也需要优异的存储能力和高速存储操作。随着这样的半导体元件的高集成化,需要数十纳米(nm)以下的微细的图案形成。

3.半导体元件制造工艺通过实施蒸镀工序、光刻工序、蚀刻工序以及离子注入工序等一系列工序来实现,通过这些工序,在晶片上述形成氧化膜、氮化膜、多晶硅膜、金属膜等多种膜,然后将这些膜按照期望的形状进行图案化,从而完成期望的元件。此时,为了半导体元件的高集成化、微小化,蚀刻对象膜质应以高蚀刻选择比来去除。

4.半导体元件中,多晶硅是多结晶的硅(polycrystalline silicon,poly-si)物质,如同形成栅电极、电容器电极、插头、蚀刻掩模等那样以非常多样的用途来使用。为此,与利用多晶硅来形成膜的方法一起,将所形成的多晶硅膜去除的方法也一直被多样开发。

5.将多晶硅膜去除的方法大体可以分为干式蚀刻工序和湿式蚀刻工序。

6.干式蚀刻工序利用等离子体状态的蚀刻气体来进行。具体而言,上述干式蚀刻工序是利用蚀刻气体内的离子或自由基等反应性物质与成为去除对象的物质的化学反应来进行蚀刻的方法。

7.另一方面,湿式蚀刻工序是利用化学蚀刻液来进行蚀刻的方法,通过将想要去除的对象体在蚀刻液中浸渍等方法来实施蚀刻工序。湿式蚀刻工序与干式蚀刻工序相比,具有设备的构成简单、缩短时间的优点。由此,湿式蚀刻工序中所使用的蚀刻液的需求与应用半导体的产业的发展一同快速生长。

8.韩国公开专利第10-2014-0079267号是涉及酸性基础组成的蚀刻液组合物的发明,公开了包含磷酸和硅化合物来蚀刻硅氮化膜的技术,但没有公开对多晶硅显示优异的蚀刻速度的蚀刻液组合物,尤其在蚀刻表面的均匀性方面蚀刻特性实际上是不足的。此外,酸性基础的蚀刻液组合物由于是通过使硅氧化而形成硅氧化膜后将其利用氢氟酸等氟化物进行去除的机理来进行,因此在将硅氧化膜用作保护层的结构中是不合适的。

9.现有技术文献

10.专利文献

11.(专利文献1)韩国公开专利第10-2014-0079267号

技术实现要素:

12.所要解决的课题

13.本发明是用于解决上述以往技术的问题的发明,其目的在于,提供能够在维持硅的蚀刻性能的同时确保硅氧化物的防蚀效果和蚀刻表面均匀性从而在以碱组成为基础进行硅和硅氧化膜蚀刻时确保高选择比的硅蚀刻液组合物、利用上述蚀刻液组合物的图案形成方法和阵列基板的制造方法以及由此制造的阵列基板。

14.但是,本技术所要解决的课题不受以上提及的课题的限制,对于本领域的技术人员而言,没有提到的其他课题可以通过以下的记载来明确理解。

15.解决课题的方法

16.为了实现上述目的,本发明提供硅蚀刻液组合物,其包含(a)碱性化合物、(b)金属盐和(c)水。

17.此外,本发明提供图案形成方法,其包括:在基板上形成硅膜的步骤;以及使用本发明的蚀刻液组合物来蚀刻上述硅膜的步骤。

18.此外,本发明提供包含上述图案形成方法的阵列基板的制造方法和由此制造的阵列基板。

19.发明效果

20.本发明提供能够在维持对硅的蚀刻性能的同时诱导硅氧化物的防蚀效果而确保高选择比、且能够改善蚀刻表面均匀性的蚀刻液组合物。

具体实施方式

21.本发明涉及以包含(a)碱性化合物、(b)金属盐以及(c)水为特征的硅蚀刻液组合物、利用其的图案形成方法和阵列基板的制造方法、由此制造的阵列基板。

22.本发明的硅蚀刻液组合物能够在维持对硅的蚀刻性能的同时诱导硅氧化物的防蚀效果而确保高选择比,且能够改善蚀刻表面均匀性。

23.本发明的硅蚀刻液组合物可以通过碱性化合物来体现快的蚀刻速度,并且通过金属盐来提高用作保护膜质的硅氧化膜的防蚀效果。此外,能够在要求硅的一定的膜厚度的去除和蚀刻选择性的工序中将硅膜快速去除同时对表面整体维持均匀的蚀刻速度而提高后续工序的可靠性,从而提高所制造的半导体元件的品质和生产率。

24.本发明的碱组成的蚀刻液组合物在蚀刻硅且将硅氧化膜用作保护层的结构中,结合能小于硅氧化膜(452kj/mol)的硅(340kj/mol)的因碱性化合物的氢氧根(oh-)而发生结合断裂的过程、即硅蚀刻会相对更加快速地进行,因此能够使硅氧化膜的损伤最小化,由此能够提供对于硅膜和硅氧化膜的蚀刻选择比优异的效果。

25.一般而言,已知在半导体蚀刻工序中,由于残留于基板的金属离子使电学/物理特性发生变化而被定义为杂质,不仅是硅膜,在工序设备上残留金属离子的情况下,在连续工序中也起到杂质的作用,因此会对基板造成影响。由于这样的原因,以往半导体工序中,作为蚀刻液成分,未曾考虑过金属盐,但在本发明中,确认到在蚀刻液中包含特定金属盐时大幅改善硅氧化膜的防蚀效果。使用本发明的包含金属盐的蚀刻液组合物而产生的金属离子能够利用酸性溶液进行后处理而去除。

26.本发明的蚀刻液组合物是硅蚀刻用蚀刻液组合物,优选可以用于多晶硅

(polysilicon)的蚀刻,对于硅氧化物具有防蚀特性,因而能够将硅进行选择性蚀刻。具体而言,本发明中成为蚀刻对象的上述硅具有多结晶性结构,在酸/碱环境中体现出快的蚀刻速度,因此作为在要求快的蚀刻速度的工序中主要用作虚设结构体的多晶硅,可以是如具有深沟道的结构那样在要求快的蚀刻速度的工序中所使用的虚设硅(dummy silicon)。

27.本技术说明书中,硅或硅膜的含义可以为多晶硅或多晶硅膜。

28.《硅蚀刻液组合物》

29.本发明的硅蚀刻液组合物包含(a)碱性化合物和(b)金属盐,作为溶剂,可以包含(c)水,根据需要可以进一步包含(d)添加剂。

30.此外,本发明的硅蚀刻液组合物的特征在于,不包含氟系添加剂(氟化物)。氟化氢等氟化物(f)一般以去除氧化膜的用途来使用,这是因为,氟化物与硅氧化物的结合容易而发挥使硅氧化膜的结合断裂的作用。因此,在蚀刻液组合物中包含氟系添加剂的情况下,会使对于硅氧化物的防蚀性降低,因此在想要提高硅氧化物防蚀特性的本发明的蚀刻液组合物中,优选不包含上述氟系添加剂。

31.(a)碱性化合物

32.本发明的蚀刻液组合物中所包含的碱性化合物是以蚀刻多晶硅的用途来添加,能够提高蚀刻液组合物的蚀刻速度。

33.此外,本发明中所使用的碱性化合物是组合物中用于提高oh-的浓度的要素,可以为了提高硅的蚀刻性而使用,可以包含有机氢氧化物或无机氢氧化物。

34.上述有机氢氧化物可以根据结构来区分,包括烷基季铵化合物、氮杂双环(azabicyclo-)型化合物、二氮杂双环(diazabicyclo-)型化合物以及三氮杂双环(triazabicyclo-)型化合物,例如,在碳双环结构上包含氮的氮杂双环(azabicyclo-)型、二氮杂双环(diazabicyclo-)型、三氮杂双环(triazabicyclo-)型的组中,根据碳原子数和结合数,可以选自由丁烷(-butane)、戊烷(-petane)、己烷(-hexane)、庚烷(-heptane)、辛烷(-octane)、壬烷(-nonane)、癸烷(-decane)、十一烷(-undecane)、十二烷(-dodecane)、十三烷(-tridecane)、十四烷(-tetradecane)、壬烯(-nonene)、癸烯(-decene)、十一烯(-undecene)组成的组。

35.作为上述无机氢氧化物,可以有氢氧化锂、氢氧化钠、氢氧化钾、氢氧化铷、氢氧化铯、氢氧化钫等。

36.本技术的一实施例中,上述烷基季铵化合物作为烷基季铵氢氧化物,可以为以下化学式1所表示的化合物。

37.[化学式1]

[0038][0039]

上述化学式1中,r5~r8各自独立地为碳原子数1~8的烃基,优选为碳原子数1~8的烷基,更优选为碳原子数1~4的烷基。

[0040]

一实施例中,上述化学式1所表示的化合物可以为选自由四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵、四己基氢氧化铵、四辛基氢氧化铵、苄基三乙基氢氧化铵、二乙基二甲基氢氧化铵和甲基三丁基氢氧化铵组成的组中的一种以上,优选可以为选自由四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵、四己基氢氧化铵和四辛基氢氧化铵组成的组中的一种以上,更优选可以为选自由四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵和四丁基氢氧化铵组成的组中的一种以上。

[0041]

相对于组合物总重量,上述碱性化合物的含量优选为1~23重量%,更优选为1~20重量%,最优选为1~15重量%。在上述碱性化合物的含量小于1重量%的情况下,目标硅的蚀刻速度变慢,硅系化合物的溶解力下降,在大于23重量%时,出现碱性化合物的阳离子所导致的硅蚀刻速度。

[0042]

(b)金属盐

[0043]

本发明的蚀刻液组合物中所包含的金属盐可以以提高对于硅氧化膜的防蚀性的用途来添加。

[0044]

通过包含上述金属盐,从而暴露在硅氧化膜的表面的“si-o

‑”

结构可以与金属结合而形成金属-硅酸盐(metallo-silicate)结构,且能够在通过溶胶凝胶(sol-gel)工序而在硅氧化膜表面形成金属与硅酸盐的复合结构的同时表现出阻断碱性化合物的oh-所导致的硅氧化膜的损伤的效果。例如,在铝盐的情况下,能够在表面形成介孔铝-硅酸盐(mesoporous alumino-silicate)的同时表现出硅氧化物防蚀效果。

[0045]

上述金属盐包含过渡金属(transition metal)和后过渡金属(post-transition metal)中的任一种。例如,作为上述金属盐,可以为选自由铝盐(al)、铁盐(fe)、钛盐(ti)、钒盐(v)、铬盐(cr)、锰盐(mn)、钴盐(co)、镍盐(ni)、铜盐(cu)、锌盐(zn)、镓盐(ga)、锆盐(zr)、铌盐(nb)、钼盐(mo)、锝盐(tc)、钌盐(ru)、铑盐(rh)、钯盐(pd)、银盐(ag)、镉盐(cd)、铟盐(in)、锡盐(sn)、铪盐(hf)、钽盐(ta)、钨盐(w)、铼盐(re)、锇盐(os)、铱盐(ir)、铂盐(pt)、金盐(au)、汞盐(hg)、铊盐(tl)、铅盐(pb)、铋盐(bi)、钋盐(po)、钪盐(sc)和钇盐(y)组成的组中的一种以上,优选可以为选自由铝盐(al)、铁盐(fe)和钛盐(ti)组成的组中的一种以上。

[0046]

本发明中,金属盐可以选自由与无机或有机阴离子结合而成的形态和金属离子组成的组,可以包含选自由金属的氢氧化物、氧化物、氯化物、溴、碘、乙酸盐、亚硝酸盐、硝酸盐、硫酸盐、硫化物、溴化物、异丙醇盐、丁醇盐、硅酸盐、乙酰丙酮化物、乙醇盐、磷酸盐、亚磷酸盐、氟甲磺酸盐、碳化物、高氯酸盐、钛酸盐、铯、镍/钴、酚盐、硼化物和碳酸盐组成的组中的一种以上。

[0047]

例如,作为上述铝盐,可以有铝溶解液、氢氧化铝、乙酸铝、氮化铝、硝酸铝、氯化铝、硫酸铝、硫化铝、溴化铝、氧化铝和碳酸铝等。

[0048]

例如,作为上述铁盐,可以有乙酸铁、溴化铁、氯化铁、碘铁、乙酰丙酮铁、硫酸铁、硝酸铁和氧化铁等。

[0049]

相对于组合物总重量,上述金属盐的含量优选为0.01~1.5重量%,更优选为0.01~0.5重量%。在上述金属盐的含量小于0.01%时,对于硅氧化膜的防蚀效果不足,在大于1.5%时,也作用于目标硅的表面而可能阻碍蚀刻速度。

[0050]

(c)水

[0051]

本发明的蚀刻液组合物中所包含的水可以为半导体工序用去离子水,优选可以使用18mω/

㎝

以上的上述去离子水。

[0052]

本发明中,水可以以余量来包含,上述余量的含义是,使包含本发明的必须成分及其他成分的组合物的总重量成为100重量%的余量。

[0053]

具体而言,相对于组合物总重量,本发明中的含量可以75~95重量%。

[0054]

(d)添加剂

[0055]

本发明的蚀刻液组合物可以为了提高蚀刻特性而进一步包含一种以上的添加剂,作为上述添加剂,可以有硅系化合物和烷醇胺系化合物等。具体而言,硅系化合物能够提高对于硅氧化物的防蚀性,烷醇胺系化合物能够使蚀刻后硅酸盐所导致的表面不均匀蚀刻减少而提高蚀刻表面均匀性。

[0056]

上述硅系化合物可以包含粉末型硅或以下化学式2所表示的化合物。

[0057]

[化学式2]

[0058][0059]

上述化学式2中,r1~r4各自独立地为氢原子、羟基、碳原子数1~5的烷氧基、碳原子数1~5的乙酸酯基、碳原子数6~30的芳基、或者被羟基、烷氧基和氨基中的一种以上取代或非取代的碳原子数1~5的烷基,r1~r4中的至少一个包含羟基或烷氧基。

[0060]

上述化学式2所表示的化合物包含至少一个羟基和/或烷氧基,从而能够更加提高对于硅氧化物的防蚀性。

[0061]

例如,作为上述化学式2所表示的化合物,可以有四甲氧基硅烷(tetramethoxysilane)、四乙氧基硅烷(tetraethoxysilane)、四丙氧基硅烷(tetrapropoxysilane)、四丁氧基硅烷(tetrabutoxysilane)、三甲基硅烷醇、三乙基硅烷醇、二苯基硅烷二醇、氨基丙基硅烷三醇、四(2-羟基乙氧基)硅烷、三甲基乙氧基硅烷、二乙氧基甲基硅烷、甲基三甲氧基硅烷、原硅酸四甲酯、二乙基(异丙基)硅烷醇、四丁基二甲基硅烷醇、二甲基苯基硅烷醇、三甲基(苯氧基)硅烷、甲氧基三甲基硅烷、二乙氧基二甲基硅烷、二乙氧基二乙基硅烷、二乙氧基甲基苯基硅烷、三甲氧基(甲基)硅烷、三乙氧基甲基硅烷、乙基三甲氧基硅烷、三乙氧基(丙基)硅烷、丁基三乙氧基硅烷、原硅酸和1,2-双(三乙氧基甲硅烷基)乙烷等,但不限于此。

[0062]

上述粉末型硅(si)作为具有数十微米大小的粒子形态,可以为单硅或在表面形成有硅氧化膜的结构。

[0063]

上述硅系化合物在碱组成中以硅酸盐(silicate)形态存在,硅酸盐结构在硅氧化膜表面发挥作用而有助于防蚀性。

[0064]

相对于组合物总重量,上述硅系化合物的含量可以为1重量%以下,优选为0.03~1重量%,更优选为0.5~1重量%。如果上述硅系化合物的含量过少,则硅酸盐生成量少而不表现硅氧化膜的防蚀性改善效果,在上述硅系化合物的含量过多的情况下,使目标硅蚀

刻速度降低,蚀刻表面的均匀性下降。

[0065]

上述烷醇胺系化合物可以从包含氨基和羟基或烷基的组中选择,上述烷醇胺系添加剂能够有助于降低在硅酸盐的含量增加时再吸附于硅表面而出现的硅蚀刻表面的不均匀性。

[0066]

例如,上述烷醇胺系化合物可以有1-氨基-2-丙醇、2-氨基-1-丁醇、3-氨基-1-丙醇、3-氨基-1,2-丙二醇、2,3-丁二醇、二亚乙基三胺、异丙基胺、甲基二乙醇胺、三乙基胺、三甲基胺、甲基胺、乙基胺、丙醇胺、乙醇胺、苯胺、2-氨基戊烷、二乙基胺、二乙醇胺、n-甲基乙醇胺、n-甲基二乙醇胺、2-氨基-3-甲基-1-丁醇、3-氨基-2,2-二甲基-1-丙醇、三(羟基甲基)氨基甲烷、1,2-二氨基丙烷、1,3-二氨基-2-丙醇、2-氨基-2-甲基-1,3-丙二醇、3-甲基氨基-1-丙醇、2-二甲基氨基-2-甲基-1-丙醇、1-二甲基氨基-2-丙醇、3-二甲基氨基-1-丙醇、2-二甲基氨基-1-丙醇、2-二乙基氨基-1-丙醇、2-二乙基氨基-1-乙醇、2-乙基氨基-1-乙醇、1-(二甲基氨基)2-丙醇、二乙醇胺、n-丙基二乙醇胺、n-异丙基二乙醇胺、n-(2-甲基丙基)二乙醇胺、n-正丁基二乙醇胺、n-叔丁基乙醇胺、n-环己基二乙醇胺、n-十二烷基二乙基胺、2-(二甲基氨基)乙醇、2-二乙基氨基乙醇、2-二丙基氨基乙醇、2-丁基氨基乙醇、2-叔丁基氨基乙醇、2-环氨基乙醇、2-氨基-2-戊醇、2-[双(2-羟基乙基)氨基]-2-甲基-1-丙醇、2-[双(2-羟基乙基)氨基]-2-丙醇、n,n-双(2-羟基丙基)乙醇胺、2-氨基-2-甲基-1-丙醇、三(羟基甲基)氨基甲烷、三异丙醇胺、三甲基吡啶或二甲基吡啶等。

[0067]

相对于组合物总重量,上述烷醇胺系化合物的含量可以为20重量%以下,优选为0.5~20重量%,更优选为1~20重量%。如果上述烷醇胺系化合物的含量过少,则蚀刻表面均匀性改善效果不足,如果上述烷醇胺系化合物的含量过多,则会降低硅酸盐的表面活性而降低硅氧化膜的防蚀效果,且目标硅表面的吸附量也增加而诱发蚀刻速度的下降。

[0068]

《图案形成方法》

[0069]

此外,本发明提供利用本发明的蚀刻液组合物的图案形成方法。本发明的图案形成方法除了使用本发明的蚀刻液组合物以外,可以根据公知的图案形成方法来形成图案。

[0070]

作为一例,上述图案形成方法包括:在基板上形成硅膜的步骤;以及使用本发明的蚀刻液组合物来蚀刻上述硅膜的步骤。其中,上述硅膜包含多晶硅膜。

[0071]

上述硅蚀刻液组合物用于硅膜蚀刻工序。此时,多晶硅膜蚀刻方法可以利用本领域通常已知的方法来实施。例如,可以使用在批量式(batch type)的蚀刻装置或单式(single type)的蚀刻装置中利用浸渍、喷雾、或者浸渍和喷雾的方法等,只有连同快的蚀刻速度一起确保蚀刻均匀性,才能够提高元件的可靠度。

[0072]

此外,上述图案形成方法可以进一步包括形成硅氧化膜的步骤,此时,在上述硅膜蚀刻步骤中,可以包括上述蚀刻液组合物选择性蚀刻上述硅膜的操作。

[0073]

此外,在上述硅膜蚀刻步骤之后,可以进一步包括金属离子去除步骤。在使用本发明的包含金属盐的蚀刻液组合物进行蚀刻时,会产生金属离子,可以通过利用酸性溶液的后处理工序来将上述金属离子去除。

[0074]

《阵列基板的制造方法》

[0075]

此外,本发明提供利用本发明的蚀刻液组合物的阵列基板的制造方法。本发明的阵列基板的制造方法除了使用本发明的蚀刻液组合物以外,可以根据公知的阵列基板的制造方法来制造阵列基板。

[0076]

作为一例,上述阵列基板的制造方法包括上述图案形成方法,具体而言,上述阵列基板的制造方法包括:a)在基板上形成栅电极的步骤;b)在包含上述栅电极的基板上形成栅极绝缘层的步骤;c)在上述栅极绝缘层上形成半导体层(a-si:h)的步骤;d)在上述半导体层上形成源电极/漏电极的步骤;以及e)形成与上述漏电极连接的像素电极的步骤,上述a)步骤、b)步骤或c)步骤中可以包括利用本发明的蚀刻液组合物进行蚀刻的操作。

[0077]

《由上述阵列基板的制造方法制造的阵列基板》

[0078]

此外,本发明可以包含根据上述阵列基板的制造方法制造的阵列基板和包含该阵列基板的一体的元件。

[0079]

作为一例,上述阵列基板可以为薄膜晶体管(tft)阵列基板。

[0080]

以下,通过实施例来更详细地说明本发明。但是,以下的实施例用于更加具体地说明本发明,本发明的范围不受以下实施例的限定。

[0081]

实施例和比较例:硅蚀刻液组合物的制造

[0082]

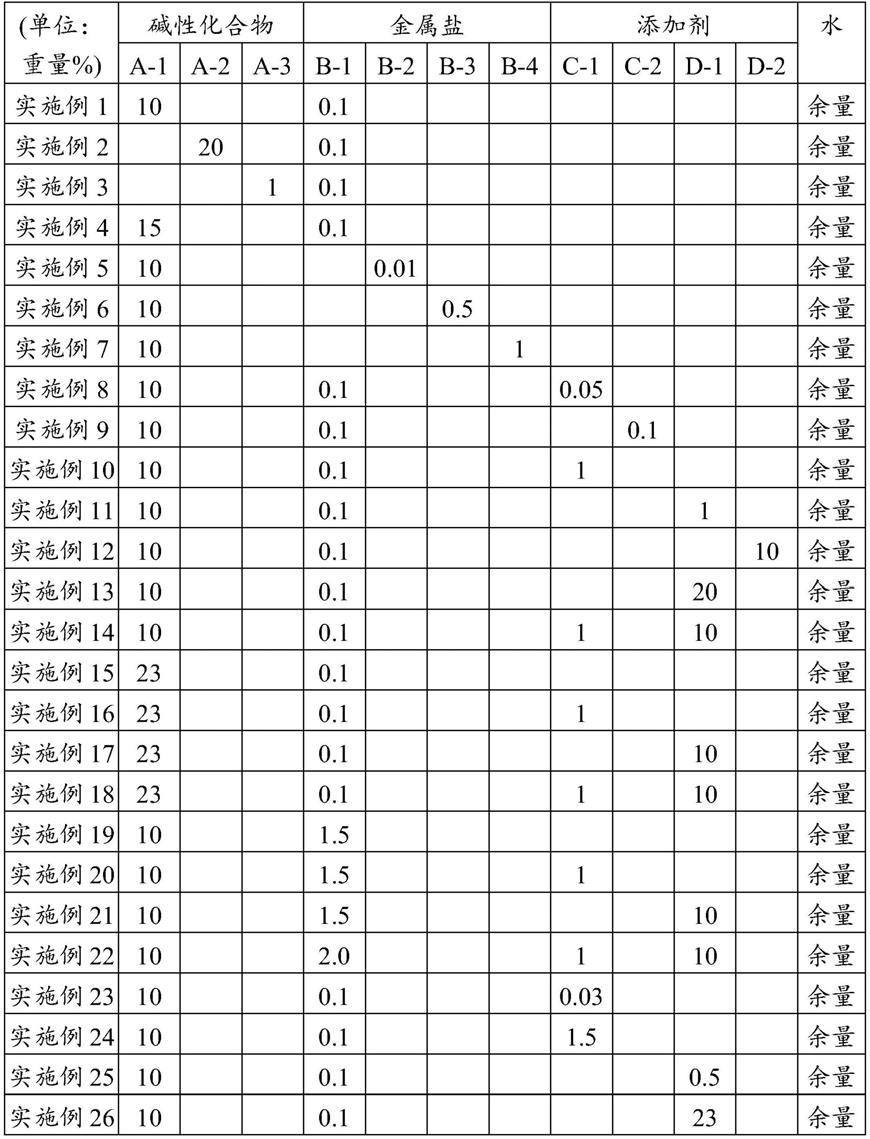

参照以下表1和表2,制造实施例和比较例的硅蚀刻液组合物。

[0083]

[表1]

[0084][0085]

[表2]

[0086][0087]

《碱性化合物》

[0088]

a-1:四甲基氢氧化铵(tetramethylammonium hydroxide)

[0089]

a-2:1,8-二氮杂双环[5.4.0]十一-7-烯(1,8-diazabicyclo[5.4.0]undec-7-ene)

[0090]

a-3:氢氧化钠(sodium hydroxide)

[0091]

《金属盐》

[0092]

b-1:氢氧化铝(aluminum hydroxide)

[0093]

b-2:乙酸铝(aluminum acetate)

[0094]

b-3:氯化铁(iron chloride)

[0095]

b-4:氯化钛(titanium chloride)

[0096]

《硅系化合物》

force microscopy,afm)测定表面粗糙度。此时,表面粗糙度按照如下基准进行评价,将其结果示于以下表3和表4中。

[0125]

《评价基准》

[0126]

◎

:以下

[0127]

○

:以下且大于

[0128]

△

:以下且大于

[0129]

×

:大于

[0130]

评价4:蚀刻液组合物的混合稳定性评价

[0131]

由于本组合物混合有无机盐和有机材料,因此在各成分没有溶解而残留或发生再结晶化的情况下,在进行硅膜质蚀刻时可能起到杂质的作用。为了对此进行确认,利用紫外可见分光光度计(uv-vis spectroscopy)设备实施组合物的光透过度分析来评价混合稳定性。此时,混合稳定性(光透过度)按照如下基准进行评价,将其结果示于以下表3和表4中。

[0132]

《评价基准》

[0133]

◎

:100%

[0134]

○

:小于100%且98%以上

[0135]

△

:小于98%且95%以上

[0136]

×

:小于95%

[0137]

[表3]

[0138] 硅蚀刻速度蚀刻选择比硅表面粗糙度混合稳定性实施例1

◎◎○◎

实施例2

◎◎○◎

实施例3

◎◎○◎

实施例4

◎◎○◎

实施例5

◎◎○◎

实施例6

◎◎○◎

实施例7

◎◎○◎

实施例8

◎◎○◎

实施例9

◎◎○◎

实施例10

◎◎○◎

实施例11

◎◎◎◎

实施例12

◎◎◎◎

实施例13

◎◎◎◎

实施例14

◎◎◎◎

实施例15

○○○◎

实施例16

○◎○◎

实施例17

○○◎◎

实施例18

○◎◎◎

实施例19

○○○◎

实施例20

○◎○◎

实施例21

○○◎◎

实施例22

△◎◎◎

实施例23

◎◎○◎

实施例24

△△○○

实施例25

◎◎○◎

实施例26

△△◎◎

[0139]

[表4]

[0140] 硅蚀刻速度蚀刻选择比硅表面粗糙度混合稳定性比较例1

◎×○◎

比较例2

◎×○◎

比较例3

◎×◎◎

比较例4

◎×◎◎

比较例5

◎×○◎

比较例6

◎×○◎

比较例7

◎×◎◎

比较例8

◎×◎◎

比较例9

◎×○◎

比较例10

◎×○◎

比较例11

◎×○◎

比较例12

◎×○◎

比较例13

◎×◎◎

比较例14

◎×◎◎

比较例15

××◎×

比较例16

××◎△

比较例17

××◎×

比较例18

××◎◎

比较例19

××◎×

比较例20

××◎◎

[0141]

本实验例中,在硅蚀刻速度、蚀刻选择比、硅表面粗糙度以及混合稳定性方面对本发明的实施例和比较例的蚀刻液组合物进行评价。

[0142]

包含本发明的碱性化合物和金属盐组成的蚀刻液组合物会具有硅氧化膜的防蚀性,因此可以确认到对于硅膜和硅氧化膜的蚀刻选择比优异。具体而言,可以确认到,在使用无机盐来代替金属盐的情况下(比较例1~8),蚀刻选择比明显降低,在过量包含金属盐的情况下(实施例22),蚀刻速度下降。

[0143]

此外,在添加硅系化合物的情况下,可以确认到对于硅氧化膜的防蚀性能得到改善而蚀刻选择比也得到改善,在添加烷醇胺系化合物的情况下,可以确认到表面均匀性得到改善。但是,在过量添加上述添加剂的情况下(实施例13和26),硅蚀刻速度和蚀刻选择比降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1