一种印刷油墨及其制备方法与流程

1.本发明涉及油墨制造技术领域,具体为一种印刷油墨及其制备方法。

背景技术:

2.油墨是由有色体、连结料、填料、附加料等物质组成的均匀混合物;能进行印刷,并在被印刷体上干燥;是有颜色、具有一定流动度的浆状胶粘体。因此,颜色、身骨和干燥性能是油墨的三个最重要的性能。有的以植物油作连结料;有的用树脂和溶剂或水等作连结料。这些都是根据印刷的对象即承印物、印刷方法、印刷版材的类型和干燥方法等来决定。

3.常用的印刷油墨在进行印刷后需要进行一段时间的加热处理才能保证油墨的稳固和附着能力,长时间使用后容易发生印刷物脱落的情况。

技术实现要素:

4.本发明的目的在于提供一种印刷油墨及其制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种印刷油墨及其制备方法,其制备方法分为以下步骤:

6.步骤一:将颜料、连结料安装10:1的质量比放置在搅拌机中进行搅拌,湿润后得到有色原料:

7.步骤二:将树脂油和胶质油按照7:4的质量比搅拌后混合的到基油;

8.步骤三:将有色原料、基油、蜡膏和高煤分别以质量比为(2

‑

3):(10

‑

11):(1

‑

2):1进行混合成为混合原料a;

9.步骤四:将混合完毕的混合原料a通过调和机进行搅拌,并在搅拌的过程中添加为高煤质量比为1:1:1的耦合剂和交联剂搅拌完成后的到原料b;

10.步骤五:静置原料b一段时间后放入密封筒中进行存储得到成品。

11.更进一步地,所述步骤一中的颜料为颜料红、颜料黄的颜料蓝的一种或多种混合物,颜料的颗粒直径在15μm以下。

12.更进一步地,所述步骤一中湿润方式为添加与连结料质量比为1:1的蒸馏水,连结料为聚合油、氧化油中的一种或二者混合物。

13.更进一步地,所述步骤一中和步骤二中的搅拌方式为单方向持续搅拌,步骤一的搅拌时间控制在20

‑

30分钟之间,步骤二的搅拌时间控制在5

‑

10分钟之间。

14.更进一步地,所述步骤四中的调和机包括搅拌机构,所述搅拌机构包括放置底板,放置底板顶部中心位置放置有原料混合筒,放置底板位于原料混合筒后方的位置固定连接有顶架,顶架的顶部安装有搅拌电机,顶架的背面安装有与搅拌电机电性连接的控制器,搅拌电机的输出端固定连接有搅拌棒,搅拌棒位于原料混合筒内部,所述放置底板顶部两侧分别固定连接有吸料机构,放置底板两侧分别设置有原料储备筒,所述原料储备筒与吸料机构相连通。

15.更进一步地,所述的吸料机构包括固定与安装架顶部的吸料泵,所述吸料泵的吸料端固定连接有吸料管,吸料泵出料端固定连接有出料管,所述出料管外壁安装有出料阀。

16.更进一步地,所述步骤四的搅拌方式为顺时针连续搅拌20

‑

30分钟,逆时针间歇性搅拌30

‑

40分钟,所述步骤五的静置时间为24

‑

48小时。

17.一种印刷油墨,根据所述的一种印刷油墨的制备方法制备而成。

18.与现有技术相比,本发明的有益效果是:

19.(1)、该印刷油墨及其制备方法,通过在原料中添加耦合剂和交联剂能够促进在油墨使用过程中对纸张的附着效果,能够在印刷过程中快速的渗透被印刷物,使得印刷图案不易脱落提升印刷效果。

20.(2)、该印刷油墨及其制备方法,通过特质的调和机的设置,能够将制备方法中的多种原料放置在原料储备筒中通过吸料机构对原料混合筒进行定量的吸料操作,极大的方便了油墨混合时原料的定量调配。

附图说明

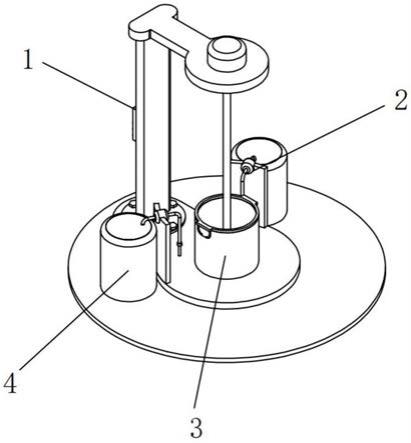

21.图1为本发明的背面顶部结构示意图;

22.图2为本发明的正面顶部结构示意图;

23.图3为本发明的搅拌机构结构示意图;

24.图4为本发明的吸料机构结构示意图。

25.图中:1、搅拌机构;101、放置底板;102、顶架;103、控制器;104、搅拌电机;105、搅拌棒;106、安装架;2、吸料机构;201、吸料泵;202、吸料管;203、出料管;204、出料阀;3、原料混合筒;4、原料储备筒。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.需要说明的是,在本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

29.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

30.如图1

‑

4所示,本发明提供一种技术方案:一种印刷油墨及其制备方法,包括采用的调和机包括搅拌机构1,搅拌机构1包括放置底板101,放置底板101顶部中心位置放置有原料混合筒3,放置底板101位于原料混合筒3后方的位置固定连接有顶架102,顶架102的顶

部安装有搅拌电机104,顶架102的背面安装有与搅拌电机104电性连接的控制器103,搅拌电机104的输出端固定连接有搅拌棒105,搅拌棒105位于原料混合筒3内部,放置底板101顶部两侧分别固定连接有吸料机构2,放置底板101两侧分别设置有原料储备筒4,原料储备筒4与吸料机构2相连通,吸料机构2包括固定与安装架106顶部的吸料泵201,吸料泵201的吸料端固定连接有吸料管202,吸料泵201出料端固定连接有出料管203,出料管203外壁安装有出料阀204,后续的实施例中均采用本调和机进行工作。

31.实施例一:

32.其制备方法分为以下步骤:

33.步骤一:将颜料、连结料安装10:1的质量比放置在搅拌机中进行搅拌,湿润后得到有色原料,颜料为颜料红、颜料黄的颜料蓝的一种或多种混合物,颜料的颗粒直径在15μm以下,湿润方式为添加与连结料质量比为1:1的蒸馏水,连结料为聚合油、氧化油中的一种或二者混合物,搅拌时间控制在20分钟左右,搅拌方式为单方向持续搅拌:

34.步骤二:将树脂油和胶质油按照7:4的质量比搅拌后混合的到基油搅拌方式为单方向持续搅拌,搅拌时间控制在5分钟左右;

35.步骤三:将有色原料、基油、蜡膏和高煤分别以质量比为2:10:1:1进行混合成为混合原料a;

36.步骤四:将混合完毕的混合原料a通过调和机进行搅拌,并在搅拌的过程中添加为高煤质量比为1:1:1的耦合剂和交联剂搅拌完成后的到原料b,搅拌方式为顺时针连续搅拌20分钟,逆时针间歇性搅拌30分钟,步骤五的静置时间为24小时;

37.步骤五:静置原料b一段时间后放入密封筒中进行存储得到成品印刷油墨。

38.实施例二:

39.其制备方法分为以下步骤:

40.步骤一:将颜料、连结料安装10:1的质量比放置在搅拌机中进行搅拌,湿润后得到有色原料,颜料为颜料红、颜料黄的颜料蓝的一种或多种混合物,颜料的颗粒直径在15μm以下,湿润方式为添加与连结料质量比为1:1的蒸馏水,连结料为聚合油、氧化油中的一种或二者混合物,搅拌时间控制在22分钟左右,搅拌方式为单方向持续搅拌:

41.步骤二:将树脂油和胶质油按照7:4的质量比搅拌后混合的到基油搅拌方式为单方向持续搅拌,搅拌时间控制在6分钟左右;

42.步骤三:将有色原料、基油、蜡膏和高煤分别以质量比为3:11:2:1进行混合成为混合原料a;

43.步骤四:将混合完毕的混合原料a通过调和机进行搅拌,并在搅拌的过程中添加为高煤质量比为1:1:1的耦合剂和交联剂搅拌完成后的到原料b,搅拌方式为顺时针连续搅拌20分钟,逆时针间歇性搅拌40分钟,步骤五的静置时间为36小时;

44.步骤五:静置原料b一段时间后放入密封筒中进行存储得到成品印刷油墨。

45.实施例三:

46.其制备方法分为以下步骤:

47.步骤一:将颜料、连结料安装10:1的质量比放置在搅拌机中进行搅拌,湿润后得到有色原料,颜料为颜料红、颜料黄的颜料蓝的一种或多种混合物,颜料的颗粒直径在15μm以下,湿润方式为添加与连结料质量比为1:1的蒸馏水,连结料为聚合油、氧化油中的一种或

二者混合物,搅拌时间控制在24分钟左右,搅拌方式为单方向持续搅拌:

48.步骤二:将树脂油和胶质油按照7:4的质量比搅拌后混合的到基油搅拌方式为单方向持续搅拌,搅拌时间控制在8分钟左右;

49.步骤三:将有色原料、基油、蜡膏和高煤分别以质量比为3:11:1:1进行混合成为混合原料a;

50.步骤四:将混合完毕的混合原料a通过调和机进行搅拌,并在搅拌的过程中添加为高煤质量比为1:1:1的耦合剂和交联剂搅拌完成后的到原料b,搅拌方式为顺时针连续搅拌30分钟,逆时针间歇性搅拌40分钟,步骤五的静置时间为48小时;

51.步骤五:静置原料b一段时间后放入密封筒中进行存储得到成品印刷油墨。

52.实施例四:

53.其制备方法分为以下步骤:

54.步骤一:将颜料、连结料安装10:1的质量比放置在搅拌机中进行搅拌,湿润后得到有色原料,颜料为颜料红、颜料黄的颜料蓝的一种或多种混合物,颜料的颗粒直径在15μm以下,湿润方式为添加与连结料质量比为1:1的蒸馏水,连结料为聚合油、氧化油中的一种或二者混合物,搅拌时间控制在30分钟左右,搅拌方式为单方向持续搅拌:

55.步骤二:将树脂油和胶质油按照7:4的质量比搅拌后混合的到基油搅拌方式为单方向持续搅拌,搅拌时间控制在10分钟左右;

56.步骤三:将有色原料、基油、蜡膏和高煤分别以质量比为3:10:1:1进行混合成为混合原料a;

57.步骤四:将混合完毕的混合原料a通过调和机进行搅拌,并在搅拌的过程中添加为高煤质量比为1:1:1的耦合剂和交联剂搅拌完成后的到原料b,搅拌方式为顺时针连续搅拌20分钟,逆时针间歇性搅拌30分钟,步骤五的静置时间为48小时;

58.步骤五:静置原料b一段时间后放入密封筒中进行存储得到成品印刷油墨。

59.对比例:

60.其制备方法分为以下步骤:

61.步骤一:将颜料、连结料安装10:1的质量比放置在搅拌机中进行搅拌,湿润后得到有色原料,颜料为颜料红、颜料黄的颜料蓝的一种或多种混合物,颜料的颗粒直径在15μm以下,湿润方式为添加与连结料质量比为1:1的蒸馏水,连结料为聚合油、氧化油中的一种或二者混合物,搅拌时间控制在20

‑

30分钟左右,搅拌方式为单方向持续搅拌:

62.步骤二:将树脂油和胶质油按照7:4的质量比搅拌后混合的到基油搅拌方式为单方向持续搅拌,搅拌时间控制在5

‑

10分钟左右;

63.步骤三:将有色原料、基油、蜡膏和高煤分别以质量比为(2

‑

3):(10

‑

11):(1

‑

2):1进行混合成为混合原料a;

64.步骤四:将混合完毕的混合原料a通过调和机进行搅拌,逆时针间歇性搅拌30分钟,步骤五的静置时间为24小时;

65.步骤五:静置原料b一段时间后放入密封筒中进行存储得到成品印刷油墨。

66.通过检查实施例一至四以及对比例总的油墨附着能力,以优、良、差三个标准进行评定得到表1.

67.表1

[0068][0069][0070]

以此能够显示柱耦合剂和联合机添加的有效作用,本次采用的耦合剂为瞬干胶,本次采用的交联剂为二异氰酸酯。

[0071]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1