一种闪锌矿结构化合物半导体的化学腐蚀液及其腐蚀方法与流程

1.本发明涉及表面处理技术领域,具体涉及一种闪锌矿结构化合物半导体的各向异性化学腐蚀液及其腐蚀方法。

背景技术:

2.ingaas/inp单光子探测器探测波段在900~1650nm,具有人眼安全、相较于si单光子器探测距离远等独特优势,广泛应用于激光雷达、微光探测及光通信等领域。磷化铟衬底的表面增透处理以提高光耦合效率是ingaas/inp单光子探测器制备中不可或缺的加工工序。

3.目前表面增透以提高光耦合效率的方法可分为三种:表面贴装光聚焦微透镜阵列、表面镀减反膜、表面刻蚀/腐蚀形成减反微纳结构。

4.微透镜阵列是由通光孔径及浮雕深度为微米级的透镜组成的阵列,它不仅具有传统透镜的聚焦、成像等基本功能,而且具有单元尺寸小、集成度高的特点,使得它能够完成传统光学元件无法完成的功能,并能构成许多新型的光学系统。在添加微透镜的条件下,探测器的填充因子可以提高到50%左右,进而有效的提高光耦合效率。但微透镜阵列的设计、制造工艺步骤多、成本高、耗时长,并且微透镜与芯片像元的对准精度的要求高,技术实施难度较大,容易大大降低探测器的成品率。

5.减反膜是目前增透以提高光电转换效率的常用方法。入射光在磷化铟表面会发生透射和反射,研究表明,由于磷化铟的折射率高达3.5左右,入射光表面反射损耗是限制其光电转换效率的重要因素之一,因此需要在表面制备具有一定折射率的一层或多层光学薄膜以提高光吸收效率。添加减反膜就是利用光的干涉来达到降低表面反射的目的,即利用光在不同界面反射时,光束相互间发生重叠使反射光的相位与波长相互抵消。减反膜的使用还可以选择性地透射光,从而仅透射目标波段的探测光,提高信噪比。但是增透膜对光耦合效率的提升作用较为有限,并且事先需要使用化学机械抛光法减薄衬底,这极容易导致衬底断裂。

6.通过直接在件顶部用刻蚀的方法制作微纳米尺寸结构,可以抑制器件的前表面反射损失,这是因为微纳结构可以有效地避免折射率的急剧变化,因此可产生独特的光阱效应,进而可以极大提高光的透过率,制备出高探测效率的光电探测器。表面微纳结构一般是采用离子束刻蚀形成的,但是由于离子束能量较大,会导致器件表面损伤层的产生,最终导致载流子的重组损耗增加,降低器件性能和成品率。

技术实现要素:

7.针对现有技术所存在的技术问题,本发明的目的之一在于提供一种闪锌矿结构化合物半导体的化学腐蚀液,该化学腐蚀液可以在闪锌矿结构化合物半导体的表面形成具有陷光作用的微纳结构,进而提高探测器的光耦合效率。

8.本发明通过以下技术方案来实现上述技术目的:

9.一种闪锌矿结构化合物半导体的化学腐蚀液,所述腐蚀液包括氢氟酸、双氧水和去离子水,当氢氟酸采用体积百分数为40%的氢氟酸溶液、双氧水采用质量百分数为30%的双氧水溶液时,所述氢氟酸溶液、双氧水溶液和去离子水的体积比为(1.5~3):(1~2):1。

10.优选地,当氢氟酸采用体积百分数为40%的氢氟酸溶液、双氧水采用质量百分数为30%的双氧水溶液时,所述氢氟酸溶液、双氧水溶液和去离子水的体积比为2:2:1。

11.上述腐蚀液中,h2o2为氧化剂,在晶片表面形成一层致密的氧化层:

12.inp+h2o2→

in2o3+p2o5+h2o;

13.hf为络合剂,利用其强还原性溶解掉形成的表面的氧化物:

14.in2o3+hf

→

hinf4+h2o;

15.p2o5+hf

→

hpf6+h2o;

16.h2o为稀释剂,带走反应生成物,同时也可以对反应速率进行调节。腐蚀过程中,腐蚀坑的形成是一个二维形核不断形成并长大的过程,一旦一个稳定的蚀坑核形成后,就会通过横向和纵向的腐蚀分别加宽和加深,从而变得可以辨识。上述腐蚀液也可以快速而均匀地进行晶体减薄,并且减薄过程没有机械力的参与,不会导致晶体破碎。

17.本发明的目的之二在于提供一种闪锌矿结构化合物半导体的化学腐蚀方法,包括以下步骤:除去待蚀刻的半导体衬底表面的污染物;非腐蚀面涂保护胶并干燥后,将其放入到上述的化学腐蚀液中,20~30℃腐蚀1~10min;将腐蚀后的衬底清洗即可。

18.优选地,其在化学腐蚀液中腐蚀的时间为3~5min。

19.优选地,腐蚀时用镊子夹住半导体衬底在腐蚀液中不停的晃动,晃动频率为10~30次/min。这是因为腐蚀时一般会放出热量和气体,产生的热又可能导致化学反应的不可控,此外,反应时产生的气泡也可能附着于晶片的表面,阻碍局部反应的进一步进行。腐蚀时不停地晃动衬底可以促进腐蚀液中各成分按规定的顺序起作用。

20.优选地,采用物理擦拭和/或化学机械抛光的方法清除待蚀刻的半导体衬底表面的污染物。

21.其中,物理擦拭的方法包括脱脂棉或无尘布蘸丙酮或酒精进行表面擦拭。

22.其中,化学机械抛光的方法包括以下步骤:将待蚀刻的衬底粘在抛光台上,在抛光液存在条件下,20~30℃抛光处理5~15min。

23.优选地,所述抛光液为质量浓度为20%的sio2溶胶、质量百分数为30%的h2o2和hcl按照质量、体积、体积比为3:2:1的制备并调节ph至4的溶液。

24.优选地,所述抛光液采用桔子汁调节ph。

25.本发明所提供的上述闪锌矿结构化合物半导体的化学腐蚀方法,可以在半导体表面形成具有陷光作用的微纳结构,提高探测器的光耦合效率,降低器件制备的成本和时间。本发明中各向异性与腐蚀的动力学控制机理有关,即晶片表面的晶体结构决定了腐蚀坑的形貌,对于闪锌矿晶体来说,各向异性腐蚀坑最终会发展成一个由(111)面组成的正四面体,这是因为闪锌矿结构晶体中(111)面的原子密度最大(2.3/a3,a是晶格常数),较难腐蚀,会被保留到最后,晶体各个面的腐蚀坑的形状就取决于各个面对这个四面体的载面的形状,比如对于(110)面,腐蚀坑将会是一个1/2的四面体,参见图2,其中,1为(110)解理面其中一侧的腐蚀坑、2为(100)解理面其中一侧的腐蚀坑、3为(111)解理面a面的腐蚀坑、4为

完整的正四面体腐蚀坑、5为(110)解理面另一侧的腐蚀坑、6为(100)解理面另一侧腐蚀坑、7为(111)解理面b面的腐蚀坑。由于闪锌矿结构的晶体的(110)面和(100)面为非极性面,因此解理面两侧的腐蚀坑形状相同,而(111)面为极性面,因此(111)a面(111)b面的腐蚀坑形状不同。

附图说明

26.图1为本发明中衬底表面腐蚀坑形成过程示意图;

27.图2为本发明中闪锌矿晶体不同面上形成的各向异性腐蚀坑的形状示意图,箭头为腐蚀坑的观察方向;

28.其中,1为(110)解理面其中一侧的腐蚀坑、2为(100)解理面其中一侧的腐蚀坑、3为(111)解理面a面的腐蚀坑、4为完整的正四面体腐蚀坑、5为(110)解理面另一侧的腐蚀坑、6为(100)解理面另一侧腐蚀坑、7为(111)解理面b面的腐蚀坑。

29.图3为实施例1中(111)a面闪锌矿晶体腐蚀后的扫描电子显微镜照片;

30.图4为实施例2中(111)b面闪锌矿晶体腐蚀后的扫描电子显微镜照片;

31.图5为实施例3中(110)面闪锌矿晶体腐蚀后的扫描电子显微镜照片;

32.图6为实施例4中(100)面闪锌矿晶体腐蚀后的扫描电子显微镜照片;

33.图7为实施例5中(111)a面闪锌矿晶体腐蚀后的扫描电子显微镜照片;

34.图8为对比例1中(111)a面闪锌矿晶体腐蚀后的扫描电子显微镜照片;

35.图9为对比例2中(111)a面闪锌矿晶体腐蚀后的扫描电子显微镜照片。

具体实施方式

36.下面结合具体实施例对本发明作进一步的详细说明,以使本领域的技术人员更加清楚地理解本发明。

37.以下各实施例,仅用于说明本发明,但不止用来限制本发明的范围。基于本发明中的具体实施例,本领域普通技术人员在没有做出创造性劳动的情况下,所获得的其他所有实施例,都属于本发明的保护范围。

38.在本发明实施例中,若无特殊说明,所有原料组分均为本领域技术人员熟知的市售产品;在本发明实施例中,若未具体指明,所用的技术手段均为本领域技术人员所熟知的常规手段。

39.一种闪锌矿结构化合物半导体的化学腐蚀方法,包括以下步骤:

40.(1)表面清洁:在100倍光学显微镜下观察,挑选表面无明显污染物的半导体衬底,使用脱脂棉或无尘布蘸取丙酮或酒精对其进行表面擦拭清洁。如果衬底表面有明显污染物且无法通过表面擦拭去除,则采用化学机械的方法来去除表面污染物。

41.其中化学机械抛光的方法如下:

42.a、将质量浓度为20%的sio2溶胶、质量百分数为30%的h2o2、hcl按照体积比为3:2:1的比例混合均匀后,再用桔子汁调节ph至4,即得化学机械抛光液;

43.b、将待蚀刻的衬底粘在抛光台上,在20~30℃,抛光处理5~15min;

44.c、将经过抛光处理的衬底用丙酮和乙醇分别清洗5min后取出,即可得到表面平整无污染的衬底。

45.在该步骤中,需要注意一定要保证清洁效果,防止表面污染物对腐蚀过程产生不可预测的影响。

46.(2)非腐蚀面涂光刻胶保护:在衬底的非腐蚀面手动涂上一层厚度约为20~50μm的az5214光刻胶,然后100~150℃烘干。

47.(3)化学腐蚀:将涂覆完保护胶的衬底放入腐蚀液中进行腐蚀处理即可,腐蚀在室温(20~30℃)下进行,腐蚀时间为2~10min。在腐蚀时要用镊子夹住样品在腐蚀液体中不停的晃动,晃动频率为10~30次/min,以促使腐蚀液中各成分按以下的顺序起作用。其中腐蚀液中包括氢氟酸、双氧水和去离子水,且当氢氟酸采用体积百分数为40%的氢氟酸溶液、双氧水采用质量百分数为30%的双氧水溶液配制时,氢氟酸溶液、双氧水溶液和去离子水的体积比为(1.5~3):(1~2):1。

48.h2o2为氧化剂,在晶片表面形成一层致密的氧化层:

49.inp+h2o2→

in2o3+p2o5+h2o;

50.hf为络合剂,利用其强还原性溶解掉形成的表面的氧化物:

51.in2o3+hf

→

hinf4+h2o;

52.p2o5+hf

→

hpf6+h2o;

53.h2o为稀释剂,带走反应生成物,同时也可以对反应速率进行调节。

54.在上述腐蚀过程中,腐蚀坑的形成是一个二维形核不断形成并长大的过程,一旦一个稳定的蚀坑核形成后,就会通过横向和纵向的腐蚀分别加宽和加深,从而变得可以辨识,如图1所示。而腐蚀后晶片表面的形貌取决于横向腐蚀的速度v

l

、完整表面的腐蚀速度v

p

和缺陷处的腐蚀速度vd之间的相对大小,一般来讲会出现以下几种情况:

55.a、如果v

p

最大,所有的形核均被抑制,腐蚀仅是在扩散条件控制下进行。这种腐蚀是各向同性的,因此腐蚀后的晶片表面是光滑的,比如用溴甲醇对晶片表面进行化学抛光时就是这种情况。

56.b、如果vd较大,v

l

也足够大,而v

p

较小,腐蚀液会对缺陷处产生选择性腐蚀,这通常是因为腐蚀液对缺陷处的晶格畸变、应力及不饱和键更为敏感,绝大部分用于显示晶体缺陷的腐蚀液均属于这种情况。

57.c、如果v

l

最大,而v

p

和vd均足够大,但v

p

≈vd,完整表面和缺陷位置均会被腐蚀,并形成均匀而致密的腐蚀坑。并且可以把晶体表面整个剥掉一层。

58.而本发明中所涉及到腐蚀液就属于第三种情况,可以快速而均匀地进行晶体减薄,并且减薄过程几乎不会导致晶体破碎。

59.需要注意的是,在该步骤中需要严格控制腐蚀液中氢氟酸、双氧水和去离子水三者的比例,当三者的比例不合适时,表面腐蚀坑密度较小或者没有;另外,还需要严格控制腐蚀时间在1~10min,当腐蚀时间过短小于1min时,腐蚀坑密度较小,当腐蚀时间过长超过10min时,样品表面会有无法去除的颗粒状腐蚀产物堆积;腐蚀时,还需要严格的控制晃动频率保证在10~30次/min,当晃动频率低于10次/min时,腐蚀坑密度较小。

60.(4)清洁:将腐蚀过后的衬底在去离子水和酒精中分别清洗5min,再用丙酮清洗5min去除光刻胶,然后用氮气吹干。

61.实施例1

62.本实施例以(111)a((111)in)面的10

×

10

×

0.35mm3单晶磷化铟为例进行化学腐

蚀,具体步骤如下:

63.(1)表面清洁

64.在100倍光学显微镜下,挑选表面无明显污染物的单晶磷化铟衬底。使用脱脂棉或无尘布蘸取丙酮或酒精对单晶磷化铟衬底进行表面擦拭清洁。显微镜下观察后再采用化学机械抛光的方法去除表面污染物。

65.其中化学机械抛光方法如下:

66.a、将sio2溶胶、质量百分数为30%的h2o2、hcl按照体积比为3:2:1的比例混合均匀,再用桔子汁调节ph至4,得化学机械抛光液备用;

67.b、将待蚀刻的衬底粘在抛光台上,在20~30℃条件下,抛光处理10min;

68.c、将经过抛光处理的衬底用丙酮和无水乙醇各清洗5min后取出,即得到表面平整无污染的衬底。

69.(2)非腐蚀面涂光刻胶保护

70.在经过清洁处理后的衬底的非腐蚀面手动涂上一层厚度为35μm的az5214光刻胶,然后100~120℃烘干30min。

71.(3)化学腐蚀

72.将涂覆完保护胶的衬底放入腐蚀液中进行腐蚀处理,腐蚀在室温(20~30℃)下进行,腐蚀时间为5min,在腐蚀时用镊子夹住样品在腐蚀液中不停的晃动,晃动频率为20~25次/min。

73.其中腐蚀液由体积百分数为40%的氢氟酸溶液、质量百分数为30%的双氧水溶液和去离子水按照体积比为2:2:1。

74.(4)清洁

75.将腐蚀过后的衬底在去离子水和酒精下分别清洗5min,再用丙酮清洗5min去除光刻胶,然后用氮气吹干。

76.实施例2

77.本实施例以(111)b((111)p)面的10

×

10

×

0.35mm3单晶磷化铟为例进行化学腐蚀,具体步骤如下:

78.(1)表面清洁

79.在100倍光学显微镜下,挑选表面无明显污染物的单晶磷化铟衬底。使用脱脂棉或无尘布蘸取丙酮或酒精对单晶磷化铟衬底进行表面擦拭清洁。显微镜下观察后再采用化学机械抛光的方法去除表面污染物。

80.其中化学机械抛光方法如下:

81.a、将sio2溶胶、质量百分数为30%的h2o2、hcl按照体积比为3:2:1的比例混合均匀,再用桔子汁调节ph至4,得化学机械抛光液备用;

82.b、将待蚀刻的衬底粘在抛光台上,在20~30℃条件下,抛光处理10min;

83.c、将经过抛光处理的衬底用丙酮和无水乙醇各清洗5min后取出,即得到表面平整无污染的衬底。

84.(2)非腐蚀面涂光刻胶保护

85.在经过清洁处理后的衬底的非腐蚀面手动涂上一层厚度为35μm的az5214光刻胶,然后100~120℃烘干30min。

86.(3)化学腐蚀

87.将涂覆完保护胶的衬底放入腐蚀液中进行腐蚀处理,腐蚀在室温(20~30℃)下进行,腐蚀时间为1min,在腐蚀时用镊子夹住样品在腐蚀液中不停的晃动,晃动频率为20~25次/min。

88.其中腐蚀液由体积百分数为40%的氢氟酸溶液、质量百分数为30%的双氧水溶液和去离子水按照体积比为3:2:1。

89.(4)清洁

90.将腐蚀过后的衬底在去离子水和酒精下分别清洗5min,再用丙酮清洗5min去除光刻胶,然后用氮气吹干。

91.实施例3

92.本实施例以(110)面的10

×

10

×

0.35mm3单晶磷化铟为例进行化学腐蚀,具体步骤如下:

93.(1)表面清洁

94.在100倍光学显微镜下,挑选表面无明显污染物的单晶磷化铟衬底。使用脱脂棉或无尘布蘸取丙酮或酒精对单晶磷化铟衬底进行表面擦拭清洁。显微镜下观察后再采用化学机械抛光的方法去除表面污染物。

95.其中化学机械抛光方法如下:

96.d、将sio2溶胶、质量百分数为30%的h2o2、hcl按照体积比为3:2:1的比例混合均匀,再用桔子汁调节ph至4,得化学机械抛光液备用;

97.e、将待蚀刻的衬底粘在抛光台上,在20~30℃条件下,抛光处理10min;

98.f、将经过抛光处理的衬底用丙酮和无水乙醇各清洗5min后取出,即得到表面平整无污染的衬底。

99.(2)非腐蚀面涂光刻胶保护

100.在经过清洁处理后的衬底的非腐蚀面手动涂上一层厚度为35μm的az5214光刻胶,然后100~120℃烘干30min。

101.(3)化学腐蚀

102.将涂覆完保护胶的衬底放入腐蚀液中进行腐蚀处理,腐蚀在室温(20~30℃)下进行,腐蚀时间为3min,在腐蚀时用镊子夹住样品在腐蚀液中不停的晃动,晃动频率为20~25次/min。

103.其中腐蚀液由体积百分数为40%的氢氟酸溶液、质量百分数为30%的双氧水溶液和去离子水按照体积比为1.5:1:1。

104.(4)清洁

105.将腐蚀过后的衬底在去离子水和酒精下分别清洗5min,再用丙酮清洗5min去除光刻胶,然后用氮气吹干。

106.实施例4

107.本实施例以(100)面的10

×

10

×

0.35mm3单晶磷化铟为例进行化学腐蚀,具体步骤如下:

108.(1)表面清洁

109.在100倍光学显微镜下,挑选表面无明显污染物的单晶磷化铟衬底。使用脱脂棉或

无尘布蘸取丙酮或酒精对单晶磷化铟衬底进行表面擦拭清洁。显微镜下观察后再采用化学机械抛光的方法去除表面污染物。

110.其中化学机械抛光方法如下:

111.g、将sio2溶胶、质量百分数为30%的h2o2、hcl按照体积比为3:2:1的比例混合均匀,再用桔子汁调节ph至4,得化学机械抛光液备用;

112.h、将待蚀刻的衬底粘在抛光台上,在20~30℃条件下,抛光处理10min;

113.i、将经过抛光处理的衬底用丙酮和无水乙醇各清洗5min后取出,即得到表面平整无污染的衬底。

114.(2)非腐蚀面涂光刻胶保护

115.在经过清洁处理后的衬底的非福市面手动涂上一层厚度为35μm的az5214光刻胶,然后100~120℃烘干30min。

116.(3)化学腐蚀

117.将涂覆完保护胶的衬底放入腐蚀液中进行腐蚀处理,腐蚀在室温(20~30℃)下进行,腐蚀时间为4min,在腐蚀时用镊子夹住样品在腐蚀液中不停的晃动,晃动频率为20~25次/min。

118.其中腐蚀液由体积百分数为40%的氢氟酸溶液、质量百分数为30%的双氧水溶液和去离子水按照体积比为1.5:1.5:1。

119.(4)清洁

120.将腐蚀过后的衬底在去离子水和酒精下分别清洗5min,再用丙酮清洗5min去除光刻胶,然后用氮气吹干。

121.实施例5

122.本实施例与实施例1的不同之处在于,腐蚀时间为8min,晃动频率为10~15次/min。

123.对比例1

124.本对比例与实施例1的不同之处在于,腐蚀液是由体积百分数为40%的氢氟酸溶液、质量百分数为30%的双氧水溶液和去离子水按照体积比4:2:1。

125.对比例2

126.本对比例与实施例1的不同之处在于,腐蚀时间为15min。

127.测试结果:

128.(1)腐蚀面形貌观察:

129.腐蚀完先用肉眼观察。再用蔡司sigma 500型扫描电子显微镜观察衬底表面的微纳结构的形貌、大小及分布,放大倍数为1000-20000倍。

130.(2)光透过率测试:

131.使用岛津uv-3600-plus紫外可见分光光度计测试腐蚀前后的磷化铟衬底在1550nm(典型工作波长)处的透过率。

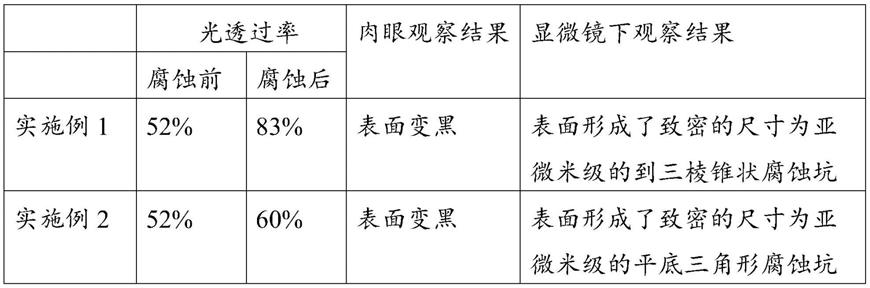

[0132][0133][0134]

由上表可知,由实施例1~5的结果可知,当氢氟酸、双氧水和去离子水以合适的比例混合作为腐蚀液时,控制腐蚀时间在1~10min,其能够显著增加磷化铟衬底的透过率;

[0135]

其中当采用体积百分数为40%的氢氟酸溶液、质量百分数为30%的双氧水溶液和去离子水按照体积比2:2:1配制得到的腐蚀液时,控制腐蚀时间在5min,磷化铟衬底的透过率能提高将近30%;

[0136]

由实施例1与对比例1的比较可知,当腐蚀液中氢氟酸、双氧水和去离子的比例不合适时,表面腐蚀坑密度很小,光增透提升不明显;

[0137]

由实施例1与对比例2的比较可知,当腐蚀时间过长时,样品表面出现颗粒状腐蚀产物,降低了光透过率。

[0138]

发明人经过大量实验研究,发现上述腐蚀液和腐蚀方法同样适用于碲锌镉、碲化锌等其他闪锌矿结构化合物半导体。

[0139]

在此有必要指出的是,以上实施例仅限于对本发明的技术方案做进一步的阐述和说明,并不是对本发明的技术方案的进一步的限制,本发明的方法仅为较佳的实施方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替

换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1