一种籽晶粘接胶及籽晶粘接方法与流程

1.本发明涉及籽晶粘接技术领域,尤其涉及一种籽晶粘接胶及籽晶粘接方法。

背景技术:

2.半导体芯片结构分为衬底、外延和器件结构。衬底通常起支撑作用,外延为器件所需的特定薄膜,器件结构即利用光刻刻蚀等工序加工出具有一定电路图形的拓扑结构。第三代半导体材料主要分为碳化硅(sic)和氮化镓(gan),相比于第一、二代半导体,第三代半导体材料具有更高的禁带宽度、高击穿电压、电导率和热导率,在高温、高压、高功率和高频领域,有望替代前两代半导体材料。氮化镓因缺乏大尺寸单晶,第三代半导体材料的主要形式为碳化硅基碳化硅外延器件、碳化硅基氮化镓外延器件。同时,碳化硅的热导率是氮化镓热导率的约3倍,具有更强的导热能力,外延器件寿命更长,可靠性更高,系统所需的散热系统更小。因此,碳化硅应用更为广泛。

3.经过多年的研究,采用物理气相输运法(亦称为“pvt”法)生长sic晶体的技术日趋成熟。生长sic晶体通常使用石墨坩埚,将sic原料置于生长室下部,籽晶固定在生长室顶部的石墨圆板。通过控制生长室的温度和压力条件,使sic原料从坩埚下部升华,上升至籽晶上进行堆积生长,最终获得sic单晶。

4.生长系统中籽晶需要固定在石墨坩埚上部的石墨圆板上,固定的方法主要包括:机械固定或籽晶粘接。由于石墨圆板机械加工精度的原因,机械固定难以避免籽晶背面与石墨圆板之间气孔的存在。传统籽晶粘接主要包括以下工艺:使粘接剂在籽晶背面和石墨圆板上均匀涂刷,使两者紧密粘接,有利于籽晶固定和保护,可以避免籽晶开裂、实现sic晶体均匀生长。但籽晶与石墨圆板之间粘接的不紧密,并且所用粘接剂内含一定水分,在粘接加热过程中,若粘接剂热解的过快,便会发生局部沸腾的现象,而沸腾所引起的气泡会使局部粘接剂难以有效连接籽晶与石墨,即在籽晶与籽晶台的界面会存在一个局部空洞,空洞的导热差产生温度差,这个温度差会使籽晶背面发生分解升华现象,从而导致热分解空腔和六方空洞的产生。为了克服上述单使用粘接剂存在的问题,科研人员在石墨圆板和籽晶之间引入一层石墨纸。但是,石墨纸的残碳率较低,粘结强度不高,生长过程中容易出现籽晶掉落或局部粘接不牢导致烧蚀。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种籽晶粘接胶及籽晶粘接方法,本发明提供的籽晶粘接胶能够提高石墨纸在晶体生长过程中的粘结强度。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种籽晶粘接胶,包括粘接剂和石墨烯。

8.优选地,所述籽晶粘接胶的黏度为500~1000mpa

·

s/25℃。

9.优选地,所述粘接剂包括b胶、502胶、环氧树脂和酚醛树脂中的一种或多种。

10.优选地,所述籽晶粘接胶中粘接剂的质量百分含量为15~30%。

11.优选地,所述籽晶粘接胶中石墨烯的质量百分含量为30~40%。

12.优选地,所述籽晶粘接胶的溶剂包括挥发性溶剂。

13.优选地,所述挥发性溶剂包括二丙酮醇和/或丙酮。

14.本发明还提供了一种籽晶粘接方法,包括以下步骤:

15.将胶水涂覆到石墨纸两面、石墨圆板需要粘接的部位和籽晶需要粘接的部位;

16.在石墨圆板涂覆了胶水的表面依次放置涂覆胶水的石墨纸和涂覆胶水的籽晶,将得到的半成品依次进行脱溶剂、热压固化、碳化和石墨化;

17.所述胶水为上述技术方案所述的籽晶粘接胶。

18.优选地,所述碳化的温度为600~800℃,时间为0.5~1.0h。

19.优选地,所述石墨化的温度为1800~2000℃,时间为1~2h。

20.本发明提供了一种籽晶粘接胶,包括粘接剂和石墨烯。在本发明的籽晶粘接胶用于籽晶粘接时,石墨烯和粘接剂经热压固化、碳化和石墨化可形成三维导通网络结构,该三维导通网络结构可以传输承载晶片(如碳化硅晶片)在加热过程中产生的热应力,并且可以阻止石墨纸微裂纹的扩展,提高了石墨纸的粘结强度。同时,上述三维导通网络结构避免了粘接剂在晶体生长过程中的过快热解,解决了晶体热分解空腔和六方空洞问题。另外,上述三维导通网络赋予了石墨纸良好的导热性。此外,石墨烯比表面积大,可以填充粘接剂碳化后形成的空隙,提高了石墨纸的致密度,从而提高了石墨纸的导热率。

21.本发明还提供了一种籽晶粘接方法,包括以下步骤:将胶水涂覆到石墨纸两面、石墨圆板需要粘接的部位和籽晶需要粘接的部位;在石墨圆板涂覆了胶水的表面依次放置涂覆胶水的石墨纸和涂覆胶水的籽晶,将得到的半成品依次进行脱溶剂、热压固化、碳化和石墨化;所述胶水为上述技术方案所述的籽晶粘接胶。由于籽晶粘接胶包括粘接剂和石墨烯,石墨烯和粘接剂经热压固化、碳化和石墨化可形成三维导通网络结构,该三维导通网络结构可以传输承载晶片(如碳化硅晶片)在加热过程中产生的热应力,并且可以阻止石墨纸微裂纹的扩展,提高了石墨纸的粘结强度。同时,上述三维导通网络结构避免了粘接剂在晶体生长过程中的过快热解,解决了晶体热分解空腔和六方空洞问题。另外,上述三维导通网络赋予了石墨纸良好的导热性。此外,石墨烯比表面积大,可以填充粘接剂碳化后形成的空隙,提高了石墨纸的致密度,从而提高了石墨纸的导热率。

附图说明

22.图1为利用1#的胶水粘接的籽晶在生长100h得到的碳化硅晶体粘接面的照片;

23.图2为利用13#的胶水粘接的籽晶在生长100h得到的碳化硅晶体粘接面的照片;

24.图3为利用14#的胶水粘接的籽晶在生长100h得到的碳化硅晶体粘接面的照片;

25.图4为利用15#的胶水粘接的籽晶在生长100h得到的碳化硅晶体粘接面的照片;

26.图5为利用16#的胶水粘接的籽晶在生长100h得到的碳化硅晶体粘接面的照片。

具体实施方式

27.本发明提供了一种籽晶粘接胶,包括粘接剂和石墨烯。

28.在本发明中,如无特殊说明,本发明所用原料均优选为市售产品。

29.在本发明中,所述粘接剂优选包括b胶、502胶、环氧树脂和酚醛树脂中的一种或多

种,进一步优选包括b胶、502胶、环氧树脂或酚醛树脂中。在本发明中,所述籽晶粘接胶中粘接剂的质量百分含量优选为15~30%。在本发明中,所述b胶为ab胶中的b胶。

30.在本发明中,所述籽晶粘接胶的溶剂优选包括挥发性溶剂;在籽晶粘接胶中,所述挥发性溶剂的质量百分含量优选为35%~45%。在本发明中,所述挥发性溶剂优选包括二丙酮醇和/或丙酮,进一步优选为二丙酮醇和丙酮的混合溶剂。在本发明中,当所述挥发性溶剂优选为二丙酮醇和丙酮的混合溶剂,所述籽晶粘接胶中,二丙酮醇的质量百分含量优选为15%~30%;所述丙酮的质量百分含量优选为10%~20%。

31.在本发明中,所述籽晶粘接胶的黏度优选为500~1000mpa

·

s/25℃。

32.在本发明中,当所述挥发性溶剂优选为二丙酮醇和丙酮的混合溶剂时,所述籽晶粘接胶的制备方法优选包括以下步骤:

33.方法一、将二丙酮醇依次和丙酮、石墨烯混合,然后搅拌初混,再加入粘接剂进行搅拌终混,得到所述籽晶粘接胶。在本发明中,所述搅拌初混的转速优选为80rpm~100rpm,本发明对所述搅拌初混的时间不做具体限定,只要能够使二丙酮醇、丙酮和石墨烯混合均匀即可;所述搅拌终混的转速优选为100rpm~120rpm,时间优选为2~4h。

34.方法二、将二丙酮醇依次和丙酮、粘接剂混合,进行搅拌初混;再加入石墨烯进行搅拌终混,得到所述籽晶粘接胶;所述搅拌初混的转速优选为100rpm~120rpm,本发明对所述搅拌初混的时间不做具体限定,只要能够使二丙酮醇、丙酮和粘接剂混合均匀即可;所述搅拌终混的转速优选为100~120rpm,时间优选为2~4h。

35.方法三、将二丙酮醇和石墨烯进行第一搅拌混合,得到第一混合料;将丙酮和粘接剂进行第二搅拌混合,得到第二混合料;将所述第一混合料和第二混合料混合,进行第三搅拌混合,得到所述籽晶粘接胶。在本发明中,所述第一搅拌混合的转速优选为80rpm~100rpm,本发明对所述第一搅拌混合的时间不做具体限定,只要能够使二丙酮醇和石墨烯混合均匀即可;所述第二搅拌混合的转速优选为100~120rpm,本发明对所述第二搅拌混合的时间不做具体限定,只要能够使丙酮和粘接剂混合均匀即可;所述第三搅拌混合的转速优选为100~120rpm,本发明对所述第三搅拌混合的时间不做具体限定,只要能够使第一混合料和第二混合料混合均匀即可。

36.本发明还提供了一种籽晶粘接方法,包括以下步骤:

37.将胶水涂覆到石墨纸两面、石墨圆板需要粘接的部位和籽晶需要粘接的部位;

38.在石墨圆板涂覆了胶水的表面依次放置涂覆胶水的石墨纸和涂覆胶水的籽晶,将得到的半成品依次进行脱溶剂、热压固化、碳化和石墨化;

39.所述籽晶粘接胶为上述技术方案所述的籽晶粘接胶。

40.本发明将籽晶粘接胶涂覆到石墨纸两面、石墨圆板需要粘接的部位和籽晶需要粘接的部位。

41.在本发明中,所述石墨纸的厚度优选为0.25~0.5mm。

42.在本发明中,所述籽晶优选包括碳化硅籽晶。

43.在本发明中,所述涂覆的方式优选为旋涂。

44.在本发明中,所述旋涂的参数优选根据所述籽晶粘接胶的黏度进行选择,具体优选为:

45.当所述籽晶粘接胶的黏度为500~600mpa

·

s/25℃时,所述旋涂的参数优选为

500rpm

×

10s,1000rpm

×

10s,3000rpm

×

20s,500rpm

×

10s四步阶梯式旋涂。

46.当所述籽晶粘接胶的黏度为600~800mpa

·

s/25℃时,所述旋涂的参数优选为500rpm

×

10s,1000rpm

×

10s,4000rpm

×

20s,500rpm

×

10s四步阶梯式旋涂。

47.当所述籽晶粘接胶的黏度为800~900mpa

·

s/25℃时,所述旋涂的参数优选为500rpm

×

10s,1000rpm

×

10s,5000rpm

×

20s,500rpm

×

10s四步阶梯式旋涂。

48.涂覆完所述胶水后,本发明在石墨圆板涂覆了胶水的表面依次放置涂覆胶水的石墨纸和涂覆胶水的籽晶,将得到的半成品依次进行脱溶剂、热压固化和碳化-石墨化。

49.在本发明中,所述脱溶剂优选包括两段脱溶剂或三段脱溶剂;所述两段脱溶剂包括依次进行一段脱溶剂和二段脱溶剂;所述一段脱溶剂的温度优选为60~80℃,时间优选为2~3h,由室温升至一段脱溶剂的温度的时间优选为0.5~2h;所述二段脱溶剂的温度优选为100~120℃,时间优选为1~2h,由一段脱溶剂的温度升至二段脱溶剂的温度的时间优选为0.5~2h。

50.在本发明中,所述三段脱溶剂包括依次进行第一段脱溶剂、第二段脱溶剂和第三段脱溶剂;所述第一段脱溶剂的温度优选为60℃,时间优选为0.5~2h,由室温升至第一段脱溶剂的温度的时间优选为0.5~2h;所述第二段脱溶剂的温度优选为80℃,时间优选为0.5~1.0h,由第一段脱溶剂的温度升至第二段脱溶剂的温度的时间优选为0.5~2h;所述第三段脱溶剂的温度优选为100℃,时间优选为0.5~1h;由第二段脱溶剂的温度升至第三段脱溶剂的温度的时间优选为0.5~2h。

51.在本发明中,所述热压固化优选为梯度热压固化;所述梯度热压固化的程序优选根据籽晶粘接胶中粘接剂的种类进行选择,具体为:

52.在本发明中,当所述粘接剂优选为b胶时,所述梯度热压固化的程序优选包括:150℃

×

2h,200℃

×

1h,400℃

×

1h,500℃

×

3h;由室温升至150℃的时间、由150℃升温至200℃的时间、由200℃升温至400℃的时间、由400℃升温至500℃的时间独立地优选为0.5~2h。在本发明中,所述梯度热压固化的压力全程优选为200~400kg。

53.在本发明中,当所述粘接剂优选为502胶时,所述梯度热压固化的程序优选包括:100℃

×

3h,200℃

×

3h;由室温升至100℃的时间、由100℃升温至200℃的时间独立地优选为0.5~2h。在本发明中,所述梯度热压固化的压力全程优选为400~600kg。

54.在本发明中,当所述粘接剂优选为环氧树脂时,所述梯度热压固化的程序优选包括:120℃

×

2h,180℃

×

1h,300℃

×

1h,500℃

×

3h;由室温升至120℃的时间、由120℃升温至180℃的时间、由180℃升温至300℃的时间、由300℃升温至500℃的时间独立地优选为0.5~2h。在本发明中,所述梯度热压固化的压力全程优选为800~1000kg。

55.在本发明中,当所述粘接剂优选为酚醛树脂时,所述梯度热压固化的程序优选包括:120℃

×

2h,180℃

×

1h,250℃

×

1h,400℃

×

3h;由室温升至120℃的时间、由120℃升温至180℃的时间、由180℃升温至250℃的时间、由250℃升温至400℃的时间独立地优选为0.5~2h。在本发明中,所述梯度热压固化的压力全程优选为800~1000kg。

56.在本发明中,所述碳化的温度优选为600~800℃,进一步优选为700℃;时间优选为0.5~1.0h;由室温升温至碳化的温度的时间优选为0.5~2h。

57.在本发明中,所述石墨化的温度优选为1800~2000℃,进一步优选为1900℃;时间优选为1~2h;由碳化的温度升温至石墨化的温度的时间优选为0.5~2h。

58.在本发明中,所述碳化和石墨化的过程优选随炉进行;随炉进行碳化和石墨化是指:将粘接有籽晶的石墨圆板盖在坩埚上进行晶体生长;在晶体生长的过程中,本发明提供的籽晶粘接胶发生碳化和石墨化。本发明对所述晶体生长的参数不做具体限定,根据实际的情况进行设置即可。在本发明中,所述碳化和石墨化的过程随炉进行能够节约资源。

59.下面结合实施例对本发明提供的籽晶粘接胶及籽晶粘接方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

60.实施例

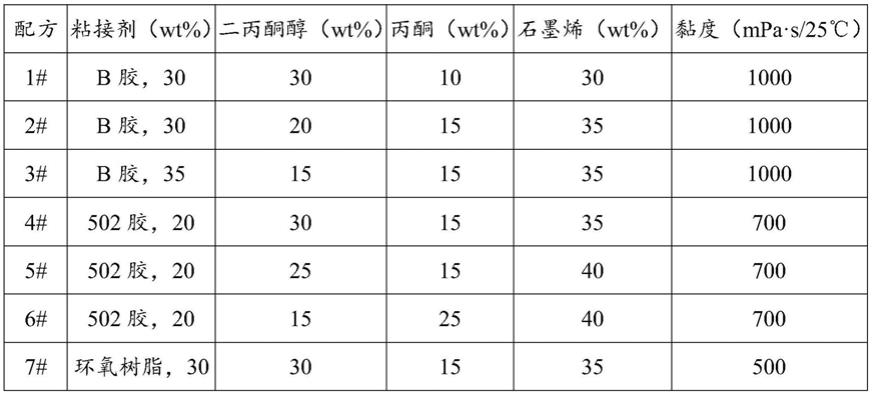

61.籽晶粘接胶的配方如表1所示。

62.表1籽晶粘接胶的配方

[0063][0064][0065]

所述籽晶粘接胶的制备方法包括:

[0066]

先加二丙酮醇,再加丙酮,再加入石墨烯,于80rpm~100rpm搅拌混合,最后加入粘接剂,于100rpm~120rpm搅拌混合3h。

[0067]

利用上述籽晶粘接胶的籽晶粘接方法,包括以下步骤:

[0068]

将碳化硅籽晶粘接胶旋涂到石墨纸(厚度为0.25mm)两面、石墨圆板需要粘接的部位和碳化硅籽晶需要粘接的部位;

[0069]

在石墨圆板涂覆了胶水的表面依次放置涂覆胶水的石墨纸和涂覆胶水的碳化硅

籽晶,将得到的半成品依次进行脱溶剂、热压固化;在坩埚中加入碳化硅物料,并将粘接有籽晶的石墨圆盖盖在坩埚中进行晶体生长;所述晶体生长的温度为2100~2300℃,生长100h,观察所得碳化硅晶体的形貌。

[0070]

对于表1中的配方1#-3#,b胶类而言,配料方案为1),旋转涂覆工艺是500rpm

×

10s、1000rpm

×

10s、5000rpm

×

20s、500rpm

×

10s;烘干工艺60

×

2h℃;80℃

×

2h;100℃

×

4h;

[0071]

对于表1中的配方4#-6#,502类胶而言,配料方案为2);旋转涂覆工艺500rpm

×

10s、1000rpm

×

10s、4000rpm

×

20s、500rpm

×

10s;烘干工艺60

×

2h℃;80℃

×

2h;100℃

×

4h;

[0072]

对于表1中的配方7#-12#,树脂类胶而言,配料方案为3);旋转涂覆工艺是500rpm

×

10s、1000rpm

×

10s、3000rpm

×

20s、500rpm

×

10s;烘干工艺60

×

2h℃;80℃

×

2h;100℃

×

4h。

[0073]

脱溶剂的工艺为:60℃

×

2h;80℃

×

2h;100℃

×

4h,由室温升至60℃的时间、由60℃升温至80℃的时间、由80℃升温至100℃的时间均为1h。

[0074]

热压固化的程序包括:

[0075]

b胶:150℃

×

2h,200℃

×

1h,400℃

×

1h,500℃

×

3h;由室温升至150℃的时间、由150℃升温至200℃的时间、由200℃升温至400℃的时间、由400℃升温至500℃的时间均为1h;压力全程为300kg;

[0076]

502胶:100℃

×

3h,200℃

×

3h;由室温升至100℃的时间、由100℃升温至200℃的时间均为0.5~2h;压力全程为500kg;

[0077]

环氧树脂:120℃

×

2h,180℃

×

1h,300℃

×

1h,500℃

×

3h;由室温升至120℃的时间、由120℃升温至180℃的时间、由180℃升温至300℃的时间、由300℃升温至500℃的时间均为1h;压力全程为900kg;

[0078]

酚醛树脂:120℃

×

2h,180℃

×

1h,250℃

×

1h,400℃

×

3h;由室温升至120℃的时间、由120℃升温至180℃的时间、由180℃升温至250℃的时间、由250℃升温至400℃的时间均为1h;压力全程为800kg。

[0079]

图1为利用1#的胶水粘接的籽晶在生长100h得到的碳化硅晶体粘接面的照片;从图1可以看出:碳化硅晶体中不存在空腔和六方空洞。

[0080]

实施例2#的胶水~12#的胶水粘接的籽晶在生长100h得到的碳化硅晶体粘接面的照片与图1类似。

[0081]

图2为利用13#的胶水粘接的籽晶在生长100h得到的碳化硅晶体粘接面的照片;从图2可以看出:碳化硅晶体出现背腐腐蚀、六方空洞缺陷。

[0082]

图3为利用14#的胶水粘接的籽晶在生长100h得到的碳化硅晶体粘接面的照片;从图3可以看出:碳化硅晶体出现背腐腐蚀、六方空洞缺陷,图片2所示;

[0083]

图4为利用15#的胶水粘接的籽晶在生长100h得到的碳化硅晶体粘接面的照片;从图4可以看出:碳化硅晶体出现烧边缺陷。

[0084]

图5为利用16#的胶水粘接的籽晶在生长100h得到的碳化硅晶体粘接面的照片;从图5可以看出:碳化硅晶体出现烧边缺陷。

[0085]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人

员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1