一种碳纤维布与三元乙丙橡胶材料的粘接方法与流程

1.本发明属于固体火箭发动机绝热层制作技术领域,具体涉及一种碳纤维布与三元乙丙橡胶材料的复合工艺及粘接方法,尤其是通过表面处理提升界面性能。

背景技术:

2.随着导弹武器系统性能指标不断提高,对固体火箭发动机的各项要求也相应的大幅度提升,其中主要的一项是极限工况的热防护可靠性要求,一般针对发动机燃烧室极限工况部位,壳体内绝热结构采用了耐烧蚀材料和抗冲材料相结合的设计方案。三元乙丙绝热材料以其密度小、耐烧蚀、耐老化、抗迁移等优良性能而用于新一代的固体火箭发动机绝热层中。碳纤维布是碳纤维的一种深加工品,因此它具有碳纤维的比强度高、比模量大、耐热、耐低温、耐腐蚀、耐疲劳、受热时尺寸稳定性好等优良特性,并且由于碳纤维布有幅面宽、面积大、可随意裁剪等特点,被广泛应用于航天领域,既可改善其烧蚀性能,又能减轻质量。因此,结合碳纤维布的优点及三元乙丙绝热材料的优点,将炭布与三元乙丙材料复合,可作为一种新型的绝热结构,应用于固体火箭发动机绝热材料中。

3.但由于碳纤维布与三元乙丙绝热材料之间本体的界面粘接力相对其他界面较弱,若在加压硫化过程中,三元乙丙绝热材料中的微量挥发分未挥发完全,在高温下挥发分膨胀,可能会引起碳纤维布与三元乙丙界面粘接质量问题。

技术实现要素:

4.本发明提供了一种碳纤维布与三元乙丙橡胶材料的粘接方法,通过对碳纤维布及三元乙丙材料的粘接工艺进行优化,可通过化学表面处理和/或等离子处理来提高二者的界面粘接力。

5.本发明的技术方案是,一种碳纤维布与三元乙丙橡胶材料的粘接方法,包括以下步骤:

6.s1、将碳纤维布采用表面处理液进行浸泡处理,然后高温处理烘干;

7.s2、将三元乙丙橡胶生胶碾成所需厚度料片,裁剪至所需尺寸,在三元乙丙材料的粘接面及s1处理后的碳纤维布表面涂刷胶粘剂,晾置12h以上后进行粘接合并;

8.s3、将s2所得结构进行压制预成型,裁剪至所需尺寸,粘贴至所需部分,硫化成型。

9.进一步地,所述表面处理液为硅烷偶联剂与无水乙醇按质量比1:5~15配制而成,硅烷偶联剂为乙烯基硅烷偶联剂。

10.进一步地,所述硅烷偶联剂为a151、a171中a172的一种或几种。

11.进一步地,表面处理液配制后,采用盐酸调ph为2~3。

12.进一步地,s1中先将碳纤维布进行裁剪处理,然后采用表面处理液进行浸泡处理,浸泡处理时间为5min-20min;温度为19~26℃。

13.进一步地,s1中高温处理时温度为100-150℃,时间为90~120min。

14.进一步地,三元乙丙橡胶材料与碳纤维布粘接时,相邻两层三元乙丙橡胶材料之

间铺设碳纤维布。

15.进一步地,s2中,三元乙丙橡胶生胶料片厚度为0.5~1.5mm,碳纤维布厚度为0.2~0.3mm。

16.进一步地,s2中压制预成型时在平板硫化机上进行操作,温度75~80℃,压力1.0~2.0mpa,保压90~120min。

17.本发明还涉及所述方法在制备固体火箭发动机内绝热结构中的应用。

18.本发明具备以下有益效果:

19.本发明通过对碳纤维布进行表面处理,使其表面具活性基团,然后与三元乙丙绝热材料预制成型,获得三元乙绝热材料与碳纤维布的复合结构,采用该三元乙丙绝热材料与碳纤维布复合预制结构粘贴至固体火箭发动机内腔中,能够得到界面粘接性能优异的发动机内绝热结构。

20.本发明使用的表面处理液中,使用的硅烷偶联剂为乙烯基硅烷偶联剂,在碳纤维布表面处理后,其表面获得与三元乙丙橡胶材料相容性的基团,进而增加碳纤维布与三元乙丙橡胶材料的界面粘接。表面处理液配制后,调ph为酸性,偶联剂在该酸性环境能更好的发生反应,有利于工艺稳定。一般在固体火箭发动机绝热层制作工艺中,最常用的工艺方法为采用胶粘剂直接进行粘接,但该方法所得到的界面粘接性能较差,在后续发动机高温工作过程中会出现层间脱开质量风险,而将碳纤维布表面处理后,大大提高了碳纤维布与三元乙丙绝热材料的界面粘接,提高了发动机工作的可靠性。

附图说明

21.图1为实施例1碳纤维布与三元乙丙橡胶材料粘贴示意图。

22.图2为实施例1射线检测示意图。

具体实施方式

23.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。

24.实施例1:

25.配制碳纤维布的表面处理液:将硅烷偶联剂a151 10g与无水乙醇50g混合,搅拌均匀,然后加盐酸调节ph值为3。

26.将碳纤维布裁剪成400mm*400mm后,浸泡在上述表面处理液中10min,然后将浸泡后的碳纤维布铺平,放置在120℃处理120min,得到处理完毕的碳纤维布。

27.某型号发动机壳体内绝热结构要求如下:三元乙丙+碳纤维布+三元乙丙复合结构,其中三元乙丙绝热材料生胶料片厚度为1.0mm、0.5mm,尺寸大小为400mm*400mm;具体制备时:

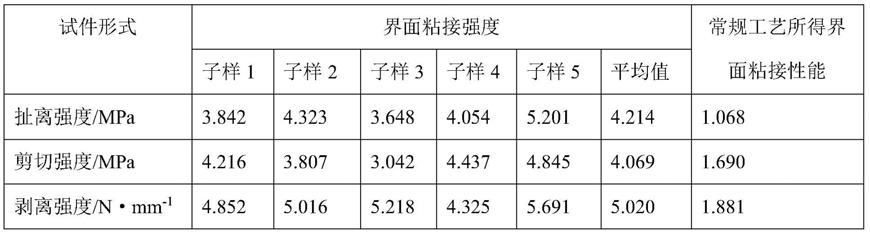

28.1)将三元乙丙绝热材料生胶碾成1.0mm、0.5mm厚度料片,裁剪成400mm*400mm;

29.2)将三元乙丙绝热材料粘接面及上述处理后的碳纤维布表面均匀涂刷胶粘剂j-4胶,晾置12h以上;

30.3)将刷胶后的料片形成三元乙丙绝热材料+碳纤维布+三元乙丙绝热材料夹心结构,刷胶面与刷胶面合并;

31.4)将上述夹心结构放置在平板硫化机上压制预成型(1.0mpa,80℃,60min),确保碳纤维布及三元乙丙材料相对平整,无褶皱;

32.5)将上述预制成型的夹心结构裁剪工艺所需尺寸,粘贴至发动机内腔中,高温硫化成型。

33.碳纤维布与三元乙丙橡胶材料粘贴示意图如图1所示,结论采用该工艺制得的碳纤维布与三元乙丙橡胶材料复合材料制作扯离、剪切、剥离试件,根据gb/t 11211-2009、gb/t 13936-2014和gb/t 15254-1994分别测试试件扯离、剪切、剥离强度。具体所得界面粘接数据如下表1所示。

34.表1

[0035][0036]

可见,采用该处理方法,所得内绝热结构经射线检测,层间界面粘接良好,如图2所示,顺利通过飞行试验考核。

[0037]

实施例2:

[0038]

配制碳纤维布的表面处理液:将硅烷偶联剂a151 10g与无水乙醇100g混合,搅拌均匀,然后加盐酸调节ph值为3。

[0039]

将碳纤维布裁剪成400mm*400mm后,浸泡在上述表面处理液中10min,然后将浸泡后的碳纤维布铺平,放置在120℃处理120min,得到处理完毕的碳纤维布。

[0040]

1)将三元乙丙绝热材料生胶碾成1.5mm、1.0mm厚度料片,裁剪成400mm*400mm;

[0041]

2)将三元乙丙绝热材料粘接面及上述处理后的碳纤维布表面均匀涂刷胶粘剂j-4胶,晾置12h以上;

[0042]

3)将刷胶后的料片形成三元乙丙绝热材料+碳纤维布+三元乙丙绝热材料夹心结构,刷胶面与刷胶面合并;

[0043]

4)将上述夹心结构放置在平板硫化机上压制预成型(1.0mpa,80℃,60min),确保碳纤维布及三元乙丙材料相对平整,无褶皱;

[0044]

5)将上述预制成型的夹心结构裁剪工艺所需尺寸,粘贴至发动机内腔中,高温硫化成型。

[0045]

6)采用该夹心结构制作扯离、剪切、剥离试件,所得界面粘接数据如下表2所示。

[0046]

表2

[0047][0048]

实施例3:配制碳纤维布的表面处理液:将硅烷偶联剂a171 10g与无水乙醇50g混合,搅拌均匀,然后加盐酸调节ph值为3。

[0049]

将碳纤维布裁剪成400mm*400mm后,浸泡在上述表面处理液中10min,然后将浸泡后的碳纤维布铺平,放置在120℃处理120min,得到处理完毕的碳纤维布。

[0050]

1)将三元乙丙绝热材料生胶碾成1.5mm、1.0mm厚度料片,裁剪成400mm*400mm(具体尺寸);

[0051]

2)将三元乙丙绝热材料粘接面及上述处理后的碳纤维布表面均匀涂刷胶粘剂j-4胶,晾置12h以上;

[0052]

3)将刷胶后的料片形成三元乙丙绝热材料+碳纤维布+三元乙丙绝热材料夹心结构,刷胶面与刷胶面合并;

[0053]

4)将上述夹心结构放置在平板硫化机上压制预成型(1.0mpa,80℃,60min),确保碳纤维布及三元乙丙材料相对平整,无褶皱;

[0054]

5)将上述预制成型的夹心结构裁剪工艺所需尺寸,粘贴至发动机内腔中,高温硫化成型。

[0055]

6)采用该夹心结构制作扯离、剪切、剥离试件,所得界面粘接数据如下表3所示。

[0056]

表3

[0057][0058]

实施例4:

[0059]

配制碳纤维布的表面处理液:将硅烷偶联剂a172 10g与无水乙醇100g(用量)混合,搅拌均匀,然后加盐酸调节ph值为2。

[0060]

将碳纤维布裁剪成400mm*400mm后,浸泡在上述表面处理液中10min,然后将浸泡后的碳纤维布铺平,放置在120℃处理120min,得到处理完毕的碳纤维布。

[0061]

1)将三元乙丙绝热材料生胶碾成1.5mm、0.5mm厚度料片,裁剪成400mm*400mm(具体尺寸);

[0062]

2)将三元乙丙绝热材料粘接面及上述处理后的碳纤维布表面均匀涂刷胶粘剂j-4胶,晾置12h以上;

[0063]

3)将刷胶后的料片形成三元乙丙绝热材料+碳纤维布+三元乙丙绝热材料夹心结

构,刷胶面与刷胶面合并;

[0064]

4)将上述夹心结构放置在平板硫化机上压制预成型(1.0mpa,80℃,60min,确保碳纤维布及三元乙丙材料相对平整,无褶皱;

[0065]

5)将上述预制成型的夹心结构裁剪工艺所需尺寸,粘贴至发动机内腔中,高温硫化成型。

[0066]

6)采用该夹心结构制作扯离、剪切、剥离试件,所得界面粘接数据如下表4所示。

[0067]

表4

[0068][0069]

上述实施例中,常规工艺制备试件时,直接涂刷胶粘剂,将碳纤维布和三元乙丙橡胶粘贴。采用本发明提供的方法,可以显著提高界面粘接强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1