一种消杂光-分子吸附-热控三功能涂料及其制备方法和应用与流程

1.本技术涉及表面工程技术领域,尤其涉及一种消杂光-分子吸附-热控三功能涂料及其制备方法和应用。

背景技术:

2.在航天应用中,有机材料在真空环境下释放的分子污染物对航天器精密电子、光学仪器的效率和寿命构成了重大威胁。同时,一些航天产品,例如相机、望远镜和激光系统等需要高吸收特性和在近红外范围内控制杂散光特性,杂散光是导致对比度和图像质量下降和光学系统噪声增加的原因,这些航天产品对分子污染物的敏感程度更高,更需要减小分子污染物的影响。

3.专利cn202011357112.4公开了一种有机黑色分子吸收涂层,其具体实施方式中的涂层以炭黑、13x型沸石分子筛和氰酸酯树脂为材料,其分子吸附效果较差,涂层的分子污染物饱和吸附量仅为17.58mg/g,而且有机类涂层所含的有机树脂在空间的真空环境下本身会产生分子污染物,进一步影响涂层的整体吸附效果。同时,随着涂层对分子污染物的不断吸附,这种有机黑色分子吸收涂层对消除杂散光的性能受到影响。此外,该专利的涂层浆料制备工艺较为复杂,需要对炭黑和沸石分子筛进行预处理,后续还需要采用原子层周期沉淀生长工艺以及加入促进剂、偶联剂和超黑粉体,在耗时和成本上不具备优势。

4.专利us2018051177a1公开了一种无机黑色分子吸收涂层,其具体实施方式中的涂层所使用的填料为13x沸石和骨炭,粘结剂为as-30硅溶胶,黏结剂形成三维网状包覆结构说明涂层结合力一般,无法使用较高的填料比例提高涂层的吸附能力,否则将造成涂层粉化成膜性差,同时该涂层喷涂在环氧涂层表面,厚度仅能为60~70μm,较低的厚度一步降低了涂层的分子吸附能力,仅为0.6mg/cm2。需构建底涂层的多层结构同样在耗时和成本上不具备优势。

5.因此,如何开发了一种工艺简单的黑色分子吸附涂层浆料,涂层本身不产生分子污染物,以提供更高的吸附能力,同时减少涂层分子污染物吸收量对杂散光消除性能的影响,以及无需另外构建涂层,避免使用多层膜结构的热控涂层,提高时间成本优势。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种消杂光-分子吸附-热控三功能涂料及其制备工艺,使得所述涂料喷涂的涂层具有消除杂散光、吸附分子污染物和热控三项功能,并具备较高的分子污染物吸附性能,以及减少分子污染物吸附量对杂散光消除性能和热控性能的影响。

7.本发明的另外一个目的在于提供基于上述涂料在制备航天用仪器部件中的应用,以及制备对消除杂散光、吸附分子污染物和热控性能有部分需求或全部需求的基材上的应用。

8.为了解决上述技术问题/达到上述目的或者至少部分地解决上述技术问题/达到

上述目的,本发明提供了一种消杂光-分子吸附-热控三功能涂料,包括炭黑、沸石分子筛和磷酸二氢铝。

9.本发明针对航天器光学、电子、激光等系统因材料放气产生的分子污染物沉积在仪器部件上降低高灵敏度表面性能和寿命,以及杂散光问题,提出了一种炭黑/beta分子筛和无机黏结剂相结合的消杂光-分子吸附-热控三功能无机涂料,三种涂料相互配合实现多功能,并在分子吸收以及消杂光上具有更优异的效果。

10.作为优选,所述沸石分子筛为zsm-5分子筛、nay分子筛或beta分子筛;在本发明的具体实施方式中,以beta分子筛为最佳。

11.作为优选,所述涂料中炭黑、beta分子筛和磷酸二氢铝的质量比为0.5:(0.5~2.5):1.5,更优选为0.5:(0.5~1.5):1.5;在本发明具体实施方式中,所述炭黑、沸石分子筛和磷酸二氢铝的质量比为0.5:0.5:1.5、0.5:1:1.5、0.5:1.5:1.5或0.5:2:1.5。

12.在本发明具体实施方式中,磷酸二氢铝采用市售制剂,其固含量为30%~50%,优选为40%。

13.作为优选,所述炭黑的颗粒粒度为10~30nm;beta分子筛的颗粒粒度为1~2μm。

14.本发明所述涂料制成的涂层太阳吸收比(αs)最高可达0.98以上,半球发射率(εh)可达0.89~0.92,饱和吸附量可达50-95mg/g,可作为高吸收率和高吸附性功能涂层使用。同时,未吸附分子污染物的涂层的αs=0.988,εh=0.92;分子污染物吸附量为30mg/g的涂层的αs=0.96,εh=0.92;分子污染物吸附量为70mg/g的涂层的αs=0.95,εh=0.91。太阳吸收率只有轻微的下降,而半球发射率基本不变。

15.基于上述优异的技术效果,本发明提出了所述涂料在制备航天用仪器或其部件中的应用,和/或在制备对消除杂散光、吸附分子污染物和热控中的一种或两种以上性能有需求的基材上的应用。

16.其中,所述航天用仪器包括光学仪器、电子仪器和激光仪器中的一种或两种以上。所述基材可以为任意常见的航天器材料,优选地,所述基材包括al、cu、mg、si、不锈钢和sic基复合材料中的一种或两种以上,例如铝板、镁板、钽板、高硅铝合金板等等。

17.根据应用,本发明提供了一种基体材料,其表面固化有本发明所述涂料形成的涂层。涂层厚度依据需求进行调整,优选为60-210μm,在本发明具体实施方式中,所述涂层厚度150μm。

18.在所述基体材料的制备工艺中,先将基体材料表面粗糙化处理,例如喷砂处理,然后喷涂本发明所述涂料,并进行干燥处理。优选地,涂层可采用n次喷涂制备,更优选地,n≥7。优选地,单次喷涂厚度不超过20μm,相邻两次喷涂时间间隔不低于20min,喷涂气氛为空气。所述干燥处理为室温阴干后,90℃烘烤8h。

19.在本发明所述涂料的制备工艺中,炭黑和磷酸二氢铝进行球磨,然后加入沸石分子筛混合均匀,获得所述涂料。在球磨和混合过程中,根据需要加入适量溶剂辅助球磨和混合的操作,一般情况下使用水作为溶剂,所制成的涂料中包含溶剂,喷涂干燥后则不含溶剂。

20.作为优选,球磨采用专用工装在球磨机上完成,球磨机参数常规设定;在本发明具体实施方式中,球磨机转速60r/min,球磨时间1h,球磨陶瓷珠直径为5mm,球料比≈3:1。

21.作为优选,混合均匀以搅拌方式实现,搅拌过程在搅拌器中完成;在本发明具体实

施方式中,搅拌时的转速500r/min,搅拌时间为4h。

22.作为优选,本发明所述涂料的固液比为0.4~0.7,其中固体指炭黑、沸石分子筛和磷酸二氢铝,液体指溶剂,例如水。

23.由以上技术方案可知,本发明提供了一种消杂光-分子吸附-热控三功能涂料,其以炭黑、沸石分子筛和磷酸二氢铝作为原料,该涂料形成的涂层太阳吸收率最高可达0.98以上,半球发射率可达0.89~0.92,饱和吸附量可达50-95mg/g;同时,随着分子污染物吸收量的不断增加,太阳吸收率只有轻微的下降,而半球发射率基本不变。此外,所述涂料制备方法简单易行,易于工业化制备。

附图说明

24.图1所示为不同涂层、厚度的消杂光性能和热控性能结果;

25.图2所示为分子污染物吸附能力测试示意图;

26.图3所示为不同实施例涂层的分子污染物吸附量对比;

27.图4所示为不同分子污染物吸附量下的外观对比;

28.图5所示为不同分子污染物吸附量下的涂层消杂光性能和热控性能变化结果。

具体实施方式

29.本发明公开了一种消杂光-分子吸附-热控三功能涂料及其制备方法和应用,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明所述产品、工艺和应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述产品、工艺和应用进行改动或适当变更与组合,来实现和应用本发明技术。显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.需要说明的是,在本文中,诸如“第一”和“第二”、“步骤1”和“步骤2”以及“(1)”和“(2)”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

31.本发明克服现有技术不足,提出一种消杂光-分子吸附-热控三功能无机涂料及其制备方法和相关应用。所述涂料首先通过球磨搅拌的方法制备黑色浆料,之后通过在黑色浆料中加入沸石分子筛制备出具有消杂光-分子吸附-热控三功能无机涂料。具体的制备方法以及喷涂方法步骤包括:

32.(1)将炭黑加入球磨陶瓷罐中,加入磷酸二氢铝,并加入适量去离子水进行稀释,加入一定量的球磨珠,采用球磨的方式,得到黑色浆料。

33.(2)将黑色浆料转移至烧杯中,加入一定量的沸石分子筛,并加入适量去离子水,搅拌均匀,得到所述涂料。

34.(3)将基体进行喷砂处理。

35.(4)在喷砂处理后的基体上喷涂所述涂料。

36.(5)将喷涂的涂料进行干燥处理,得到消杂光-分子吸附-热控三功能无机涂层。

37.所述步骤(1)中,所述磷酸二氢铝的质量分数为40%。

38.所述步骤(1)中,球磨采用专用工装在球磨机上完成,转速60r/min,球磨时间1h,球磨陶瓷珠直径为5mm。

39.所述步骤(2)中,搅拌过程在搅拌器中完成,转速500r/min,搅拌时间为4h。

40.所述步骤(4)中,涂层采用n次喷涂制备。单次喷涂厚度不超过20μm,相邻两次喷涂时间间隔不低于20min,喷涂气氛为空气。

41.所述步骤(5)中,干燥处理为室温阴干后,90℃烘烤8h。

42.本发明具体实施方式中使用的实验原料均为市售且相同分子筛来源相同。其中,炭黑,平均粒径23nm;磷酸二氢铝,固含量40%;无机硅溶胶,sio2的质量分数浓度为40%,平均粒径20nm~24nm;beta分子筛,平均粒径小于2μm;zsm-5分子筛,平均粒径小于6μm;nay分子筛,平均粒径小于5μm;beta分子筛、zsm-5分子筛和nay分子筛均为沸石分子筛的一种,它们独特的孔道结构拥有物理吸附性能。

43.在本发明提供的各组实施例和其对比实验中,如未特别说明,除各组指出的区别外,其他实验条件、材料等均保持一致,以便具有可对比性。

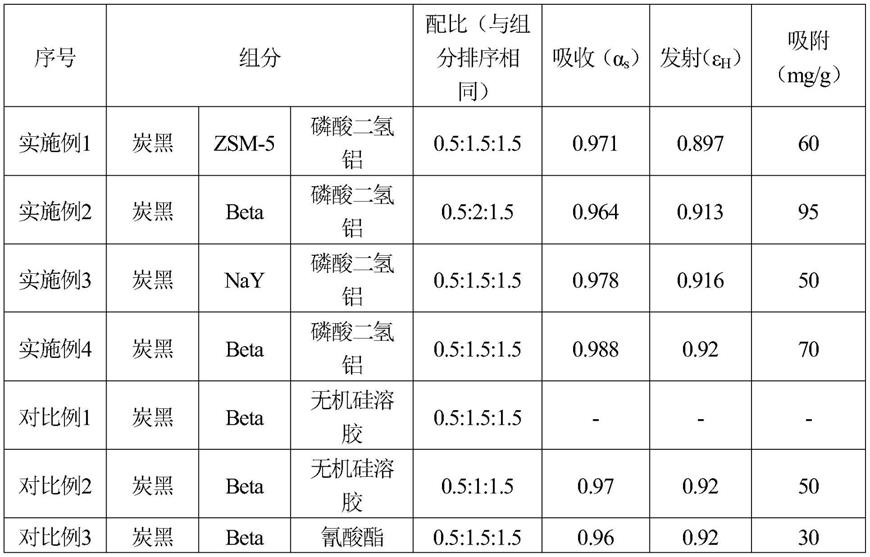

44.在本发明具体实施例中,按照表1组分制备不同涂层,并对各组涂层性能数据进行检测,汇总至表1;

45.表1

[0046][0047]

以下就本发明所提供的一种消杂光-分子吸附-热控三功能无机涂层及其制备方法和应用做进一步说明。

[0048]

实施例1:zsm-5沸石分子筛制备涂料和喷涂基材涂层

[0049]

(1)将6g的炭黑加入球磨陶瓷罐中,加入45g磷酸二氢铝(40%固含量)中,并加入30g去离子水进行稀释,加入300g的球磨珠,采用球磨的方式,得到黑色浆料。

[0050]

(2)将黑色浆料转移至烧杯中,加入18g的zsm-5沸石分子筛,并加入15g去离子水,搅拌均匀,得到所述涂料。

[0051]

(3)将铝基体进行喷砂处理。

[0052]

(4)在喷砂处理后的基体上喷涂分子吸收涂料。

[0053]

(5)将喷涂的涂料进行干燥处理,得到zsm-5消杂光-分子吸附-热控三功能无机涂层(zsm-5coating0.5:1.5:1.5,比例为炭黑、分子筛和磷酸二氢铝(以固含量计)质量比)。

[0054]

本实例制得的zsm-5消杂光-分子吸附-热控三功能无机涂层(zsm-5coating0.5:1.5:1.5)的具体技术指标:厚度为150μm时,涂层的太阳吸收比为0.971,半球发射率为0.897;涂层的分子污染物饱和吸附量为60mg/g,

[0055]

实施例2:beta沸石分子筛制备涂料和喷涂基材涂层

[0056]

(1)将9g的炭黑加入球磨陶瓷罐中,加入67.5g磷酸二氢铝(40%固含量)中,并加入50g去离子水进行稀释,加入450g的球磨珠,采用球磨的方式,得到黑色浆料。

[0057]

(2)将黑色浆料转移至烧杯中,加入36g的beta分子筛,并加入20g去离子水,搅拌均匀,得到所述涂料。

[0058]

(3)将铝基体进行喷砂处理。

[0059]

(4)在喷砂处理后的基体上喷涂所述涂料。

[0060]

(5)将喷涂的涂料进行干燥处理,得到beta消杂光-分子吸附-热控三功能无机涂层(beta-coating0.5:2:1.5,比例为炭黑、分子筛和磷酸二氢铝(以固含量计)质量比)。

[0061]

本实例制得的beta消杂光-分子吸附-热控三功能无机涂层(beta-coating0.5:2:1.5)的具体技术指标:厚度为150μm时,涂层的太阳吸收比为0.964,半球发射率为0.913;涂层的分子污染物饱和吸附量为95mg/g。

[0062]

实施例3:nay沸石分子筛制备涂料和喷涂基材涂层

[0063]

(1)将6g的炭黑加入球磨陶瓷罐中,加入45g磷酸二氢铝(40%固含量),并加入30g去离子水进行稀释,加入300g的球磨珠,采用球磨的方式,得到黑色浆料。

[0064]

(2)将黑色浆料转移至烧杯中,加入18g的nay沸石分子筛,并加入15g去离子水,搅拌均匀,得到分子吸收涂料。

[0065]

(3)将铝基体进行喷砂处理。

[0066]

(4)在喷砂处理后的基体上喷涂分子吸收涂料。

[0067]

(5)将喷涂的黑色浆料进行干燥处理,得到不同厚度nay消杂光-分子吸附-热控三功能无机涂层(naycoating0.5:1.5:1.5,比例为炭黑、分子筛和磷酸二氢铝(以固含量计)质量比)。

[0068]

本实例制得的nay消杂光-分子吸附-热控三功能无机涂层(naycoating0.5:1.5:1.5)的具体技术指标:厚度为150μm时,涂层的太阳吸收比为0.978,半球发射率为0.916;涂层的分子污染物饱和吸附量为50mg/g。

[0069]

实施例4:beta沸石分子筛制备涂料和喷涂基材涂层

[0070]

(1)将6g的炭黑加入球磨陶瓷罐中,加入45g磷酸二氢铝(40%固含量),并加入30g

去离子水进行稀释,加入300g的球磨珠,采用球磨的方式,得到黑色浆料。

[0071]

(2)将黑色浆料转移至烧杯中,加入18g的beta沸石分子筛,并加入15g去离子水,搅拌均匀,得到分子吸收涂料。

[0072]

(3)将铝基体进行喷砂处理。

[0073]

(4)在喷砂处理后的基体上喷涂分子吸收涂料。

[0074]

(5)将喷涂的黑色浆料进行干燥处理,得到不同厚度beta消杂光-分子吸附-热控三功能无机涂层(beta-coating0.5:1.5:1.5,比例为炭黑、分子筛和磷酸二氢铝(以固含量计)质量比)。

[0075]

本实例制得的beta消杂光-分子吸附-热控三功能无机涂层(beta-coating0.5:1.5:1.5)的具体技术指标:厚度为150μm时,涂层的太阳吸收比为0.988,半球发射率为0.92,涂层的分子污染物饱和吸附量为70mg/g。

[0076]

对比例1:beta沸石分子筛制备涂料和喷涂基材涂层

[0077]

(1)将6g的炭黑加入球磨陶瓷罐中,加入45g无机硅溶胶(以sio2含量记),并加入30g去离子水进行稀释,加入300g的球磨珠,采用球磨的方式,得到黑色浆料。

[0078]

(2)将黑色浆料转移至烧杯中,加入18g的beta沸石分子筛,并加入15g去离子水,搅拌均匀,得到分子吸收涂料。

[0079]

(3)将铝基体进行喷砂处理。

[0080]

(4)在喷砂处理后的基体上喷涂分子吸收涂料。

[0081]

(5)将喷涂的黑色浆料进行干燥处理,得到不同厚度beta消杂光-分子吸附-热控三功能无机涂层(beta-si-coating0.5:1.5:1.5,比例为炭黑、分子筛和无机硅溶胶(以sio2计)质量比)。

[0082]

本实例制得的beta消杂光-分子吸附-热控三功能无机涂层(beta-si-coating0.5:1.5:1.5)的具体技术指标:厚度为150μm时,涂层过于疏松,不具备成膜状态。这是由于无机硅溶胶形成网状结构包裹,导致颜基比较高时,填料无法被包裹住,涂层难以成膜。

[0083]

对比例2:beta沸石分子筛制备涂料和喷涂基材涂层

[0084]

(1)将6g的炭黑加入球磨陶瓷罐中,加入45g无机硅溶胶(以sio2计),并加入30g去离子水进行稀释,加入300g的球磨珠,采用球磨的方式,得到黑色浆料。

[0085]

(2)将黑色浆料转移至烧杯中,加入12g的beta沸石分子筛,并加入15g去离子水,搅拌均匀,得到分子吸收涂料。

[0086]

(3)将铝基体进行喷砂处理。

[0087]

(4)在喷砂处理后的基体上喷涂分子吸收涂料。

[0088]

(5)将喷涂的黑色浆料进行干燥处理,得到不同厚度beta消杂光-分子吸附-热控三功能无机涂层(beta-si-coating 0.5:1:1.5,比例为炭黑、分子筛和无机硅溶胶(以sio2计)质量比)。

[0089]

本实例制得的beta消杂光-分子吸附-热控三功能无机涂层(beta-si-coating 0.5:1:1.5)的具体技术指标:厚度为150μm时,涂层的初始太阳吸收比为0.97,半球发射率为0.92。当涂层的分子污染物达到饱和吸附量50mg/g时,涂层的太阳吸收比降至0.945,半球发射率降至0.89。降低涂层的颜基比后,涂层可以成膜,但各方面技术指标与实施例4相

比都有所降低。

[0090]

对比例3:beta沸石分子筛制备涂料和喷涂基材涂层

[0091]

按照实施例4方法用cn202011357112.4的氰酸酯树脂替换磷酸二氢铝制备成涂层进行检测,所用药品皆为市售。其中,氰酸酯,纯度≥98.0%;乙酰丙酮铝,纯度98%。同时,鉴于有机涂层与无机涂层因粘结剂材料导致的实验上的区别,制备步骤略有调整:

[0092]

(1)将18g氰酸酯树脂加入到装有57g丙酮的烧杯a中,加入6g的炭黑,并加入1g乙酰丙酮铝、1g kh560硅烷偶联剂,加入300g的1mm玻璃珠,采用砂磨的方式,1700r/min搅拌3h,得到黑色浆料。

[0093]

(2)将黑色浆料采用120目铜网过滤至烧杯b中,继续向烧杯b中加入18g的beta沸石分子筛,再加入15g丙酮,1700r/min搅拌2h,得到分子吸收涂料。

[0094]

(3)将铝基体进行喷砂处理。

[0095]

(4)在喷砂处理后的基体上喷涂分子吸收涂料。

[0096]

(5)将喷涂的黑色浆料进行干燥处理,得到不同厚度beta消杂光-分子吸附-热控三功能有机涂层(beta-o-coating0.5:1.5:1.5,比例为炭黑、分子筛和氰酸酯质量比)。

[0097]

制得的beta消杂光-分子吸附-热控三功能有机涂层(beta-o-coating0.5:1.5:1.5)的具体技术指标:厚度为150μm时,未吸附分子污染物时,涂层的太阳吸收比为0.96,半球发射率为0.92,涂层的分子污染物饱和吸附量为30mg/g。

[0098]

实施例5:不同涂层、厚度的消杂光性能(αs影响)和热控性能(εh影响)检测

[0099]

如图1所示,可以看出以采用不同的分子筛时,涂层均具有消杂光性能和热控性能,但以beta沸石分子筛表现最优。相同涂层中,随着沸石分子筛比例的增加,涂层的太阳吸收率出现明显降低,而发射率变化不明显,参见beta-coating0.5:1.5:1.5和beta-coating0.5:2:1.5;随着涂层的厚度增加,涂层的太阳吸收率呈上升趋势,但是发射率基本不变。

[0100]

实施例6:不同实施例涂层的分子污染物吸附量对比

[0101]

1、分子吸附能力测试

[0102]

按照图2测试示意图,以硅橡胶为污染源,对涂层(涂层厚度~150μm)的真空分子污染物吸附性能进行测试分析。具体测试方法如下:将涂层样品,125℃真空处理3h,称量;称取污染物(硅橡胶~500mg),对不同样品真空污染处理20h,后将污染样品真空热处理20h,重新称量,获得涂层样品最终增重,计算分子污染物吸附量q。

[0103]

2、分子污染物饱和吸附量

[0104]

结果参见图3,同等配比下,采用beta分子筛的涂层分子吸附性能要显著优于zsm分子筛和nay分子筛。而采用beta分子筛配制涂层时,将beta分子筛的占比由1.5提高到2时,分子筛的含量增加使得涂层的分子污染物吸附量从70mg/g提高到95mg/g,但是结合图1中的热辐射性能发现,此时的太阳吸收率下降明显,考虑性能的均衡性,beta-coating0.5:1.5:1.5涂料为最佳的配方。

[0105]

实施例7:不同分子污染物吸附量下的外观和性能变化

[0106]

以实施例4的beta-coating0.5:1.5:1.5涂层(涂层厚度~150μm)吸附不同量的分子污染物后的涂层外观,受污染表面从外观上观察颜色无明显变化,主要影响涂层的热辐射性能,如图5所示,吸附不同量的污染物后,beta-coating0.5:1.5:1.5涂层(涂层厚度~

150μm)的热物性能发生较小变化。未吸附分子污染物(q=0)的beta-coating0.5:1.5:1.5涂层的αs=0.988,εh=0.92。分子污染物吸附量为30mg/g(q=~30mg/g)的beta-coating0.5:1.5:1.5涂层的αs=0.96,εh=0.92。分子污染物吸附量为70mg/g(q=~70mg/g)的beta-coating0.5:1.5:1.5涂层的αs=0.95,εh=0.91。

[0107]

对比例3的涂层的分子污染物饱和吸附量为30mg/g,此时涂层的太阳吸收比从未吸附时的0.96降至0.93,半球发射率从0.92降为0.90。

[0108]

同时,实施例1的zsm-5消杂光-分子吸附-热控三功能无机涂层(zsm-5coating0.5:1.5:1.5)的具体技术指标:厚度为150μm时,从未吸附分子污染物到饱和吸附量,该涂层的太阳吸收率从0.971降为0.925,半球发射率从0.897降为0.87;实施例3的nay消杂光-分子吸附-热控三功能无机涂层(naycoating0.5:1.5:1.5)的具体技术指标:厚度为150μm时,从未吸附分子污染物到饱和吸附量,该涂层的太阳吸收率从0.978降至0.93,半球发射率从0.916降至0.90。

[0109]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1