一种粘合剂及其组合物和应用的制作方法

1.本发明涉及粘合剂领域,具体涉及一种粘合剂组合物、含有或由该组合物得到的粘合剂以及该粘合剂的应用。

背景技术:

2.近年来,电子设备的显示器表现出大尺寸,曲面(弧形)化等概念和趋势,此类型的电子设备受到了消费市场的强烈反响和广泛期待,例如卷轴显示器。卷轴显示器利用组件内的卷轴装置可以实现显示组件的收缩、卷曲、展开等,从而得到更大的显示尺寸,同时显示模组的边缘部分也具有一定的曲面弧度。曲面显示组件内部的粘接就需要粘合片进行粘接。

3.然而目前开发的用于oled屏中的cpi与衬底结构组件之间的粘合片都是为了平面粘接而设计,这些粘合片在用于曲面粘接时表现较差;目前研究的少数特殊功能粘合片一般也只能实现常温短暂的曲面粘接,无法用于需要持久曲面粘接性的卷轴显示器显示组件中。抗反弹性能是影响曲面粘接持久性的重要性能,目前的粘合片在抗反弹性能方面还不够理想,不足以满足曲面显示组件的越来越高的要求。

4.因此研究一种具有优良抗反弹性能并保持良好粘接性能的粘合剂是非常重要的。

技术实现要素:

5.本发明的目的在于克服现有技术所存在的上述问题,提供一种粘合剂组合物、含有或由该组合物得到的粘合剂以及该粘合剂的应用。本发明的粘合剂组合物所制得的粘合剂兼顾良好的粘结性和抗反弹性能,当用于曲面粘接时能够有效吸收衬底结构件弯曲状态带来的持续应力,具有广阔的应用前景,例如能够用于卷轴屏显示器组件的持久曲面粘接。

6.为了实现上述目的,本发明第一方面提供了一种粘合剂组合物,所述粘合剂组合物包括a组分和b组分;其中所述a组分包括一种或多种具有x-y-x结构的三嵌段共聚物,其中x嵌段为苯乙烯链段,y嵌段为异戊二烯链段;所述b组分包括一种或多种软化点为80-150℃的树脂化合物。

7.本发明的发明人发现,为了实现保持更久的曲面状态,通常需要粘合片具有相对较高的储能模量,然而为了提高储能模量常常会使得粘合片的粘力下降从而反而导致粘结失效,因此在储能模量与粘力之间找寻更好的平衡是实现更好的曲面粘接性能的关键。

8.本发明的发明人发现,通过特定三嵌段共聚物与特定树脂的配合,能够使得所得的粘合剂兼具优异的粘结性和抗反弹性能。本发明通过将上述a组分与b组分进行配合,即能够实现与现有技术更好的效果。为了获得更好的粘结性和抗反弹性能的综合性能,所述组合物还可以进行进一步限定以下优选方案中的一种或多种。

9.根据一种具体实施方式,所述三嵌段共聚物为苯乙烯链段(s)-异戊二烯链段(i)-苯乙烯链段(s)的三嵌段共聚物,在本文中简称为sis。

10.在本发明中,所述x嵌段和y嵌段中可以为单一结构单元,也可以为多个结构单元

构成的聚合结构单元,例如x嵌段可以为一个苯乙烯链段,也可以为多个苯乙烯构成的聚苯乙烯链段。

11.所述三嵌段共聚物中所述x嵌段与y嵌段的重量比在本文中称为“嵌段比x/y”。

12.所述三嵌段共聚物的嵌段比可以在较大范围内进行选择,本发明的发明人发现,为了在本发明的特定组合中发挥较好的协同作用,优选地,所述三嵌段共聚物的嵌段比x/y为(10-35)/(90-65),更优选为(15-30)/(85-70)。

13.在本发明中,嵌段比x/y的范围表示为(x1-x2)/(y1-y2),对该表示方式进行如下说明:x含量与y含量的取值并非各自独立取值,而是相互关联的,x含量与y含量相加为100%;例如当x含量为x1时,y含量只能取与其相加为100的y1。

14.为了进一步提高所得粘合剂的综合性能,优选地,所述三嵌段共聚物的重均分子量为10万-30万da,进一步优选为15万-25万da。

15.优选地,所述三嵌段共聚物的拉伸强度为10-35mpa,更优选为15-25mpa。

16.优选地,所述三嵌段共聚物的硬度为20-65邵a,更优选为30-60邵a。

17.所述三嵌段共聚物,例如sis,可以为星型结构也可以为线型结构,均可以用于本技术中实现较好的效果。进一步优选地,所述三嵌段共聚物为线型结构的sis。

18.由于制备工艺的影响,所述三嵌段共聚物中可能会含有具有x-y结构的二嵌段共聚物。当含有二嵌段共聚物时,前述三嵌段共聚物中的各理化参数,例如嵌段比x/y,是将其中含有的二嵌段共聚物与三嵌段共聚物作为一个整体进行检测的。

19.在本发明中,所述三嵌段共聚物中任选地含有所述二嵌段共聚物,即可以含有所述二嵌段共聚物,也可以不含有所述二嵌段共聚物。

20.在优选的实施方式中,所述a组合中包括至少一种含有二嵌段共聚物的三嵌段共聚物。本发明的发明人发现,当使用含有适量的二嵌段共聚物的三嵌段共聚物时,能够特有效提高所得粘合剂的粘结性能和抗反弹性能;在优选的实施方式中,通过控制二嵌段共聚物的含量,能够得到粘结性能和抗反弹性能更加优异的粘合剂。

21.优选地,所述三嵌段共聚物中的二嵌段共聚物的含量为10-30重量%。

22.优选地,所述a组分包括至少一种a类三嵌段共聚物,所述a类三嵌段共聚物的嵌段比x/y为(15-25):(85-75),二嵌段共聚物的含量为15-20重量%。

23.根据第一种具体实施方式,所述a组分由一种或多种a类三嵌段共聚物组成。

24.根据第二种具体实施方式,所述a组分包括a类三嵌段共聚物和b类三嵌段共聚物,所述b类三嵌段共聚物的嵌段比x/y为(28-35)/(72-65),二嵌段共聚物的含量为10-25%;所述a类三嵌段共聚物和b类三嵌段共聚物的重量比为(65-98):(35-2);更优选为(85-95):(15-5)。

25.在一些具体实施方式中,所述a组分还可以包括除a类三嵌段共聚物和b类三嵌段共聚物以外的本发明所述的三嵌段共聚物,为了便于表述可以将不符合a类和b类的其它三嵌段共聚物记为c类三嵌段共聚物。所述c类三嵌段共聚物占a组分的含量优选为10重量%以下。

26.在本文中,当范围限定方式表示为两个范围之间的比例时,均表示两个因素之间具有“相加为100”的关系,即前后两个范围并非各自独立的取值,而是需符合“相加=100”。

27.本发明的粘合剂组合物中还包括b组分,所述b组分为树脂化合物,所述a组分和b

组分的配比可以在较大范围内选择。

28.优选地,相对于100重量份的所述a组分,所述b组分的含量为10-50重量份,更优选为15-40重量份,进一步优选为20-30重量份。

29.优选地,所述树脂化合物的软化点为100-150℃。

30.所述树脂化合物在满足前述软化点的前提下,可以选择各种类型的树脂化合物。

31.本发明的发明人发现,为了实现更好的协同效果,优选地,所述树脂化合物选自松香树脂、萜烯树脂、萜烯酚树脂和石油树脂中的一种或多种。

32.根据一种优选的具体实施方式,所述树脂化合物为萜烯树脂和/或萜烯酚树脂。

33.根据一种优选的具体实施方式,所述树脂化合物包括软化点为80-120℃的第一树脂化合物与软化点为120-150℃的第二树脂化合物以重量比(0.2-2):1的组合,且所述第一树脂化合物与所述第二树脂化合物的软化点之差大于20℃,优选为20-40℃。本发明的发明人发现,通过特定不同软化点的组合能够进一步提高所得粘合剂的粘结性能和抗反弹性能。

34.其中所述第一树脂化合物与所述第二树脂化合物各自独立地选自松香树脂、萜烯树脂、萜烯酚树脂和石油树脂中的一种或多种,更优选为萜烯树脂和/或萜烯酚树脂。

35.根据一种优选的具体实施方式,所述第一树脂化合物为萜烯树脂,所述第二树脂化合物为萜烯酚树脂。

36.所述粘合剂组合物中还可以包括本领域中各种常规的添加剂,例如选自抗氧剂、固化剂、填料和粘度调节剂中的一种或多种。

37.在一实例中,所述粘合剂组合物中还包括抗氧剂,相对于100重量份的所述a组分,所述抗氧剂的含量为0.5-2.5重量份,优选为1-1.5重量份。所述抗氧剂优选选自受阻酚类抗氧化剂和亚磷酸酯类抗氧化剂中的一种或多种,优选为受阻酚类抗氧化剂和亚磷酸酯类抗氧化剂以重量比(1.5-2.5):1的组合。

38.在一实例中,所述粘合剂组合物中还包括固化剂,相对于100重量份的所述a组分,所述固化剂的含量为0.5-1.5重量份。所述固化剂优选为异氰酸酯类固化剂。

39.在本发明中,所述重量份均指以干重计。

40.根据一种应用方式,所述组合物当用于制备粘合剂时不再加入有机溶剂,通过热熔等方式进行制备。

41.根据另一种应用方式,所述组合物当用于制备粘合剂时需要格外加入有机溶剂,在这种情况下,所述粘合剂组合物还可以包括有机溶剂。所述有机溶剂例如选自乙酸乙酯、甲苯、正庚烷、环已烷和四氢呋喃中的一种或多种。根据一种优选的具体实施方式,所述有机溶剂为甲苯和正庚烷以体积比1:(0.5-1.5)混合所得的混合溶剂。

42.本发明第一方面请求保护的是一种组合物,其中各个成分可以是单独存放的,也可以是几种或全部组分混合存在,存放方式以便于储存、运输、销售、生产等的需要而进行选择和调整。可以理解的是,为了便于储存、运输、销售,所述组合物中可以不含有所述有机溶剂,购买者可以在制备过程中自行加入有机溶剂。

43.并且可以理解的是,虽然前述给出了组合物中各成分的配比,但是这些配比均是以直接用于生产粘合剂为目的而进行的,换句话说,这些配比可以看作是粘合剂中含有的各成分的配比或者在制备粘合剂过程中加入的配比。而作为组合物来说,由于购买者可以

根据自身原料的缺乏程度进行购买,不必严格遵循上述的配比进行购买,因此上述配比不必然构成对组合物的限定。

44.本发明第二方面提供了一种粘合剂,该粘合剂包括本发明第一方面所述的粘合剂组合物,或者所述粘合剂由所述粘合剂组合物制备得到。

45.所述粘合剂可以由本发明第一方面所述的粘合剂组合物通过简单混合得到,也可以通过制备工艺制备得到。粘合剂组合物中各成分的含量或用量与本发明第一方面中的限定进行即可,在此不再赘述。

46.本发明的组合物所得的粘合剂具有优异的粘接性能并且具有优异的抗反弹性能。

47.本发明第二方面所述的粘合剂可以通过常规方法制备得到。优选地,制备方法包括:将含有第一方面所述的粘合剂组合物的混合物料进行加热处理,所述加热处理的温度为50-150℃,时间为1-10min。

48.优选地,所述加热处理的温度为70-120℃,时间为2-5min。

49.根据一种优选的具体实施方式,所述加热处理包括依次进行的第一阶段和第二阶段;所述第一阶段的温度为70-80℃,时间为2-4min;所述第二阶段的温度为100-120℃,时间为1-3min。

50.优选地,所述方法还包括在所述加热处理之后进行的稳定处理阶段,所述稳定处理的条件包括:将加热处理后的物料在15-30℃和30-70%rh下静置1-5天。

51.由此能够制备得到具有优良粘接性能和抗反弹性能的粘合剂,该所得的粘合剂与本发明第二方面所述粘合剂具有相同的性能,在此不再赘述。

52.本发明第三方面提供了第一方面所述的粘合剂组合物和/或第二方面所述的粘合剂中的一种或多种在曲面粘合中的应用。

53.本发明的粘合剂当用于曲面粘合时,能够表现出很好的抗反弹性能,并且能够表现出持久的粘合力。

54.通过上述技术方案,本发明的组合物所得到的组合物与现有技术相比至少具有以下优势:

55.(1)本发明的粘合剂具有优异的粘结性能;

56.(2)本发明的粘合剂具有优异的抗反弹性能,特别适用于曲面的粘合;

57.(3)本发明的粘合剂能够有效吸收衬底结构件弯曲状态带来的持续应力,实现持久的曲面粘接;

58.(4)本发明的粘合剂能够耐高温高湿环境;

59.(5)本发明的粘合剂具有广阔的应用前景,例如能够用于卷轴屏显示器组件的粘合。

60.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

具体实施方式

61.以下将通过实施例对本发明进行详细描述。本发明所描述的实施例仅是本发明一

部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

62.以下实施例以粘合片为例来示意粘合剂的制备过程和应用方式,需要说明的是,本发明的粘合剂可以用于不限于粘合片的各种应用方式,粘合片不构成对本发明的限制。

63.在以下实施例中,1重量份表示1g。

64.实施例1

65.(1)准备组合物

66.a组分:共100重量份,包括90重量份的三嵌段共聚物a1(嵌段比为22/78,二嵌段含量为15%,拉伸强度为20mpa,硬度为45邵a,线型结构)、10重量份的a类三嵌段共聚物a2(嵌段比为15/85,二嵌段含量为19%,拉伸强度为21mpa,硬度为32邵a,线型结构);

67.b组分:共25重量份,包括15重量份的萜烯酚树脂(软化点约150℃)和10重量份的萜烯树脂(软化点约120℃);

68.抗氧剂:共1.5重量份,包括1重量份的抗氧剂hpa(受阻酚类)和0.5重量份的第二抗氧剂ppa(亚磷酸酯类);

69.固化剂:共1重量份,为异氰酸酯类固化剂ica;

70.有机溶剂:甲苯和正庚烷以体积比1:1的混合液。

71.(2)制备粘合剂

72.将准备的组合物混合,搅拌使各成分溶于有机溶剂中,得到粘合剂胶液;

73.使用刮刀涂布器,在重剥离力剥离片的剥离面上涂布所述粘合剂胶液,先以70℃对涂布层进行加热处理3分钟,然后110℃对涂布层进行加热处理2分钟,形成涂布层a;

74.接着使用轻剥离力剥离片的剥离面进行涂布,重复上述二阶段加热处理过程,得到涂布层b;

75.将涂布层a与涂布层b分别粘贴在pet基材的两面上,由此制成粘合片,该粘合片具有重剥离力剥离片-粘着剂层(50μm)-pet基材(12μm)-粘着剂层(50μm)-轻剥离力剥离片的复合层结构。

76.实施例2

77.(1)准备组合物

78.a组分:共100重量份,包括100重量份的三嵌段共聚物a1(同实施例1);

79.b组分:共20重量份,包括12重量份的萜烯酚树脂(软化点约140℃)和8重量份的萜烯树脂(软化点约110℃);

80.抗氧剂:共1重量份,包括0.7重量份的抗氧剂hpa(受阻酚类)和0.3重量份的第二抗氧剂ppa(亚磷酸酯类);

81.固化剂:共1重量份,为异氰酸酯类固化剂ica;

82.有机溶剂:甲苯和正庚烷以体积比1:1的混合液。

83.(2)制备粘合剂

84.将准备的组合物混合,搅拌使各成分溶于有机溶剂中,得到粘合剂胶液;

85.使用刮刀涂布器,在重剥离力剥离片的剥离面上涂布所述粘合剂胶液,先以70℃对涂布层进行加热处理3分钟,然后110℃对涂布层进行加热处理2分钟,形成涂布层a;

86.接着使用轻剥离力剥离片的剥离面进行涂布,重复上述二阶段加热处理过程,得

到涂布层b;

87.将涂布层a与涂布层b分别粘贴在pet基材的两面上,由此制成粘合片,该粘合片具有重剥离力剥离片-粘着剂层(50μm)-pet基材(12μm)-粘着剂层(50μm)-轻剥离力剥离片的复合层结构。

88.实施例3

89.(1)准备组合物

90.a组分:共100重量份,包括95重量份的三嵌段共聚物a1(同实施例1)、5重量份的三嵌段共聚物a2(同实施例1);

91.b组分:共25重量份,包括10重量份的第一萜烯树脂(软化点约160℃)和15重量份的第二萜烯树脂(软化点约120℃);

92.抗氧剂:共1.5重量份,包括1重量份的抗氧剂hpa(受阻酚类)和0.5重量份的第二抗氧剂ppa(亚磷酸酯类);

93.固化剂:共1重量份,为异氰酸酯类固化剂ica;

94.有机溶剂:甲苯和正庚烷以体积比1:1的混合液。

95.(2)制备粘合剂

96.将准备的组合物混合,搅拌使各成分溶于有机溶剂中,得到粘合剂胶液;

97.使用刮刀涂布器,在重剥离力剥离片的剥离面上涂布所述粘合剂胶液,先以70℃对涂布层进行加热处理3分钟,然后110℃对涂布层进行加热处理2分钟,形成涂布层a;

98.接着使用轻剥离力剥离片的剥离面进行涂布,重复上述二阶段加热处理过程,得到涂布层b;

99.将涂布层a与涂布层b分别粘贴在pet基材的两面上,由此制成粘合片,该粘合片具有重剥离力剥离片-粘着剂层(50μm)-pet基材(12μm)-粘着剂层(50μm)-轻剥离力剥离片的复合层结构。

100.实施例4组

101.本组实施例用于说明a组分中三嵌段共聚物的组合方式变化所带来的的影响。

102.本组实施例参照实施例1进行,所不同的是,分别改变a组分中的配比(保持总量为100重量份不变)和/或具体物质的选择;具体地:

103.实施例4a,将a组分改为50重量份的三嵌段共聚物a2和50重量份的三嵌段共聚物b1(嵌段比为30/70,二嵌段含量为17%,拉伸强度为21mpa,硬度为59邵a,线型结构);

104.实施例4b,将a组分改为100重量份的三嵌段共聚物b1;

105.实施例4c:将a组分改为100重量份的三嵌段共聚物c1(嵌段比为15/85,二嵌段含量为59%,拉伸强度为4mpa,硬度为23邵a,线型结构);

106.实施例4d:将a组分改为80重量份的三嵌段共聚物c1和20重量份的三嵌段共聚物b1;

107.最终分别得到粘合片。

108.实施例5组

109.本组实施例用于说明b组分中树脂的用量、组合方式以及性能的变化所带来的影响。

110.本组实施例按照实施例1进行,所不同的是,分别改变b组分的用量和/或具体物质

的选择;具体地:

111.实施例5a,改变b组分总重量为10重量份,并保持具体物质及内部配比不变;

112.实施例5b,改变b组分总重量为45重量份,并保持具体物质及内部配比不变;

113.实施例5c,采用单一成分的b组分,具体地b组分全部为实施例1所用的萜烯树脂;

114.实施例5d,将第一萜烯树脂替换为相同重量的软化点约150℃的松香树脂,将第二萜烯树脂替换为相同重量的软化点约120℃的石油树脂;

115.最终分别得到粘合片。

116.对比例1

117.参照实施例1进行,所不同的是,不加入b组分。

118.最终得到粘合片。

119.对比例2

120.参照实施例1进行,所不同的是,a组分为100重量份的苯乙烯-丁二烯-苯乙烯(sbs,嵌段比为28/72,二嵌段含量为16重量%)三嵌段共聚物。

121.最终得到粘合片。

122.对比例3

123.商购市售的粘结性排名较高的亚克力胶类型的粘合片。

124.测试例

125.将实施例和对比例所得粘合片分别进行如下测试:

126.(1)85℃/85%rh(d85)曲面钢片抗反弹的测定

127.需要说明的是,该测试例是严苛条件的加速测试,能够在一定程度上反应实际使用的情况;一般认为,在85℃/85%rh环境下保持2天大约相当于在日常环境下使用1年。

128.从实施例及比较例中制作的粘合片剥离轻剥离力剥离片,将露出的粘着剂层贴合在用以模拟cpi模组的pi膜(厚度100μm)上,用2kg滚轮以300mm/min速度滚压2个来回,得到重剥离力剥离片/粘着剂层(50μm)/pet基材(12μm)/粘着剂层(50μm)/pi膜(100μm)的层叠体。将上述层叠体裁成140mm长、10mm宽,然后剥离层叠体的重剥离力剥离片,将粘着剂层对齐曲面钢片(弧度r10)弧边边缘贴合,用2kg滚轮以300mm/min的速度滚压2个来回,制得曲面钢片(弧度r10)/粘着剂层(50μm)/pet基材(12μm)/粘着剂层(50μm)/pi膜(100μm)构成的组合体,组合体在温度23℃

±

2℃,相对湿度50

±

5%的环境下放置24h后,观察是否弹开,若没有弹开,则将组合体放置在85℃/85%rh高温高湿环测箱中进行测试,定时观察组合体上pi膜(100μm)是否弹开,并记录pi膜(100μm)弹开所需时间及失效模式,将结果记于表1中。

129.本测试进行了10天的时间,若10内发生了弹开现象则在表1中记录具体天数,若10天内未弹开,则在表1中记录“≥10”。

130.(2)失效类型

131.对弹开的实例的失效界面进行观察,判断其属于内聚失效还是界面失效,将结果记于表1中。

132.失效模式的说明如下:

133.内聚失效:粘着剂层内聚力较差,表现为粘着剂层间分离,被贴物上有粘着剂残留;

134.界面失效:粘着剂层粘接力较差,表现为粘着剂与被贴物分离,被贴物上无粘着剂

残留。

135.(2)剥离力(n/25mm)

136.从粘合片上剥离轻剥离力剥离片,将露出的粘着剂层贴合在pet膜(厚度25μm)上,得到重剥离力剥离片/粘着剂层(50μm)/pet基材(12μm)/粘着剂层(50μm)/pet膜(25μm)的层叠体。将得到的层叠体裁切为25mm宽、300mm长,在温度23℃

±

2℃,相对湿度50

±

5%的环境下,从上述层叠体上剥离重剥离力剥离片,将露出的粘着剂层贴附于sus钢板(粗糙度50

±

25nm,广东科建制造)上。以gb/t 2792-2014为标准,使用剥离强度试验机(kj-1065a,广东科建制造)测试从sus钢板上剥离层叠体的粘着力(n/25mm),将结果记于表1中。

137.(3)初粘力(n)

138.将粘着力测试中所得层叠体裁切为25mm宽、170mm长,在温度23℃

±

2℃,相对湿度50

±

5%的环境下,从上述层叠体上剥离重剥离力剥离片,将层叠体夹在环形初粘力试验机(yl-1106e,广东越联制造)的夹具上,以gb/t 31125-2014为基准,测试层叠体对sus钢板(粗糙度50

±

25nm,广东科建制造)的初粘力(n),将结果记于表1中。

139.(4)储能模量(kpa)

140.多层层叠实施例及比较例中制作的粘合片的粘着剂层,制成厚度为1mm的层叠体。将得到的粘着剂层的层叠体冲压出直径8mm的圆柱体(高度1mm),将其作为样本。对于上述样本,使用旋转流变仪(mcr 102,安东帕anton-paar制造),通过扭转剪切法,测定储能模量(kpa),将85℃的储能模量结果记于表1中。

141.表1

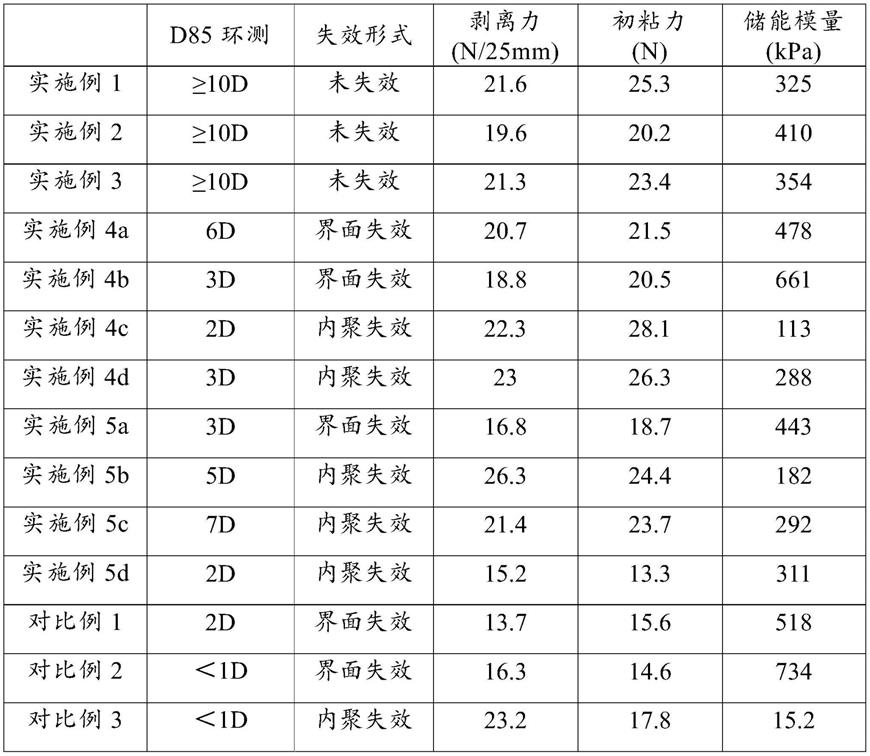

[0142][0143]

从表1可以看出,相对于对比例,本发明的实施例所得的粘合剂具有合适范围的85℃储能模量以及较好的粘着力和初粘力,能够在85℃/85%rh曲面粘合的严苛测试下保持显著更长时间不失效,能够很好地应用于曲面粘合的需求中,例如能够用于卷轴屏显示器组件的粘合中。

[0144]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1