一种高遮盖力,耐晒性达到7级以上应用于涂料的有机颜料制备方法与流程

1.本发明涉及有机颜料技术领域,具体为一种高遮盖力,耐晒性达到7级以上应用于涂料的有机颜料制备方法。

背景技术:

2.有机颜料是指不溶性有机物,通常以高度分散状态加入底物而使底物着色。它与染料的根本区别在于,染料能够溶解在所用的染色介质中,而颜料则既不溶于使用它们的介质,也不溶于被着色的底物。

3.随着人们生活水平的提高和环保意识的增加,目前市场上的消费者均倾向于使用更加环保的水性涂料,而在水性涂料生产过程中,由于传统的偶氮类有机颜料其与水性溶剂结合性较差,从而导致大部分的偶氮类有机颜料均难以在水性溶剂中均匀分散,进而宏观上导致其遮盖力较差,同时偶氮类有机颜料其中的偶氮键较为活泼,其耐光色牢度性能较差,为此提出一种高遮盖力,耐晒性达到7级以上应用于涂料的有机颜料制备方法。

技术实现要素:

4.本发明的目的在于提供一种高遮盖力,耐晒性达到7级以上应用于涂料的有机颜料制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高遮盖力,耐晒性达到7级以上应用于涂料的有机颜料制备方法,其制备步骤如下:

6.步骤一:向带有搅拌和温度控制功能的反应容器中加入蒸馏水,将蒸馏水的温度控制为低温状态后,再向其内部添加浓酸水溶液并进行搅拌,当温度降低至低温状态后,再向反应容器中加入反应物a,恒温搅拌至反应物a完全溶解后得到反应液b;

7.步骤二:在低温状态下向反应液b中缓慢加入亚硝酸钠水溶液,反应20-60分钟,得到反应液c;

8.步骤三:在新的反应容器内部加入氢氧化钠水溶液,将其温度升高至70-90℃后,再向其内部添加反应物d和反应物h,当反应物d和反应物h溶解后再降温至40℃,进一步的加入反应液c,得到反应液e,进一步的缓慢向反应液e中添加浓酸水溶液,使得反应液e的ph值控制为4.0-4.5之间,进行反应20-60分钟后得到反应液f;

9.步骤四:将反应液f的ph值调节为中性后,进行抽滤、洗涤和干燥后得到成品有机颜料。

10.所述步骤一和步骤二中低温状态是指反应容器内部的温度介于-2℃至5℃之间。

11.所述步骤一和步骤三中的浓酸溶液为浓盐酸水溶液、浓硫酸水溶液或者浓硝酸水溶液中的任意一种或者多种的混合物,其溶质质量浓度范围为30%-60%。

12.所述步骤一中的反应物a为对氯基苯胺、邻硝基苯胺、2,4-二氯苯胺、2,4-二硝基苯胺或对亚硫酸基苯胺中的任意一种。

13.所述步骤三中氢氧化钠水溶液的质量浓度为5%,所述反应物d为含有氯基、硝基或者亚硫酸基中任意一种或者多种基团的酚类或者芳胺类化合物。

14.所述步骤三中反应物h为,且长碳链醇基碳原子个数不低于10。

15.所述步骤一中蒸馏水和浓酸水溶液的体积比为10∶1-2∶1,所述反应液b中反应物a与浓酸水溶液中的溶质摩尔比为1∶1-1∶4。

16.所述步骤二中亚硝酸钠水溶液的质量浓度为10%-20%,且亚硝酸钠水溶液中的亚硝酸钠与反应物a的摩尔比为1.2∶1-2∶1。

17.所述步骤三中氢氧化钠水溶液、反应物d、反应物h和反应液的比例为100l∶10-30kg∶1-3kg∶80l-200l。

18.与现有技术相比,本发明的有益效果是:

19.该高遮盖力,耐晒性达到7级以上应用于涂料的有机颜料制备方法,通过选用带有氯基、硝基和亚硫酸基的合成原料使得重氮盐的活泼性较高便于后期偶合,同时当偶合形成有机颜料后,由于氯基、硝基和亚硫酸基具有较强的亲电子性,进而使得合成后的偶氮键性能较为稳定,在宏观上表现为具有较好的耐光色牢度。

20.同时在偶合过程中通过添加少量的含有长碳链醇基或者磷酸基中任意一种或者多种基团的酚类、芳胺类或者苯类化合物,使得合成的有机颜料内部含有一定量的长碳链醇基或者磷酸基,能够增加颜料在水性溶剂当中的分散性,同时长碳链也会增加有机颜料在制作水性涂料时的溶解度。

21.在偶合过程中通过ph值的控制使得有机颜料在制作过程中粒度分布较为集中,进而能够提高其后续的分散性。

附图说明

22.图1为本发明实施例一和实施例二中主要成分化学结构式;

23.图2为本发明实施例一和实施例二中次要成分化学结构式;

24.图3为本发明实施例三和实施例四中主要成分化学结构式;

25.图4为本发明实施例三和实施例四中次要成分化学结构式;

26.图5为本发明实施例一和实施例二中主要成分的碳谱图;

27.图6为本发明实施例一和实施例二中主要成分的氢谱图;

28.图7为本发明实施例一和实施例二中次要成分的碳谱图;

29.图8为本发明实施例一和实施例二中次要成分的氢谱图;

30.图9为本发明实施例三和实施例四中主要成分的碳谱图;

31.图10为本发明实施例三和实施例四中主要成分的氢谱图;

32.图11为本发明实施例三和实施例四中次要成分的碳谱图;

33.图12为本发明实施例三和实施例四中次要成分的氢谱图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

35.需要说明的是,在本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

37.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

38.实施例一:

39.本实施例提供一种技术方案:一种高遮盖力,耐晒性达到7级以上应用于涂料的有机颜料制备方法,其制备步骤如下:

40.步骤一:向容积为100l带有搅拌和温度控制功能的反应容器中加入30l的蒸馏水,将蒸馏水的温度控制为3℃后,再向其内部添加9l的质量浓度为38.3%的浓盐酸水溶液并进行搅拌,当温度降低至3℃后,再向反应容器中加入6.48kg的2,4-二氯苯胺,恒温搅拌至2,4-二氯苯胺完全溶解后得到反应液b;

41.步骤二:在3℃下向反应液b中缓慢加入41.4kg的质量浓度为10%的亚硝酸钠水溶液,反应30分钟,得到83l的反应液c;

42.步骤三:在容积为200l的反应容器内部加入50l的质量浓度为5%的氢氧化钠水溶液,将其温度升高至85℃后,再向其内部添加6kg的2,4-二氯苯胺和0.6kg的4-正十二醇基苯胺,当2,4-二氯苯胺和4-正十二醇基苯胺溶解后再降温至40℃,进一步的加入83l的反应液c,得到反应液e,进一步的缓慢向反应液e中添加质量浓度为38.3%的浓盐酸水溶液,使得反应液e的ph值控制为4.0-4.5之间,进行反应30分钟后得到反应液f;

43.步骤四:将反应液f的ph值调节为中性后,进行抽滤、洗涤和干燥后得到10.5kg的成品有机颜料。

44.实施例二:

45.本实施例提供一种技术方案:一种高遮盖力,耐晒性达到7级以上应用于涂料的有机颜料制备方法,其制备步骤如下:

46.其主要制备步骤同实施例一,仅在步骤二中在3℃下向反应液b中缓慢加入60kg的质量浓度为10%的亚硝酸钠水溶液,反应30分钟,得到85l的反应液c,同时在步骤四中得到11.5kg的成品有机颜料。

47.实施例三:

48.本实施例提供一种技术方案:一种高遮盖力,耐晒性达到7级以上应用于涂料的有机颜料制备方法,其制备步骤如下:

49.步骤一:向容积为100l带有搅拌和温度控制功能的反应容器中加入30l的蒸馏水,将蒸馏水的温度控制为3℃后,再向其内部添加9l的质量浓度为38.3%的浓盐酸水溶液并进行搅拌,当温度降低至3℃后,再向反应容器中加入11kg的2,4-二硝基苯胺,恒温搅拌至2,4-二硝基苯胺完全溶解后得到反应液b;

50.步骤二:在3℃下向反应液b中缓慢加入49.7kg的质量浓度为10%的亚硝酸钠水溶液,反应30分钟,得到91l的反应液c;

51.步骤三:在容积为200l的反应容器内部加入50l的质量浓度为5%的氢氧化钠水溶液,将其温度升高至85℃后,再向其内部添加8.3kg的邻硝基苯胺和1.4kg的1,4-正癸醇基苯,当邻硝基苯胺和1,4-正癸醇基苯溶解后再降温至40℃,进一步的加入91l的反应液c,得到反应液e,进一步的缓慢向反应液e中添加质量浓度为38.3%的浓盐酸水溶液,使得反应液e的ph值控制为4.0-4.5之间,进行反应30分钟后得到反应液f;

52.步骤四:将反应液f的ph值调节为中性后,进行抽滤、洗涤和干燥后得到16.0kg的成品有机颜料。

53.实施例四:

54.本实施例提供一种技术方案:一种高遮盖力,耐晒性达到7级以上应用于涂料的有机颜料制备方法,其制备步骤如下:

55.其主要制备步骤同实施例三,仅在步骤三中将邻硝基苯胺的添加量更改为9.6kg,同时在步骤四中得到16.8kg的成品有机颜料。

56.对比例一:

57.其具体的操作步骤同实施例一,但是在步骤三中不添加4-正十二醇基苯胺。

58.对比例二:

59.其具体的操作步骤同实施例三,但是在步骤三中不对反应液e的ph值进行控制。

60.对比实验:

61.按照水性涂料的制作方法依次将实施例一至实施例四以及对比例一和对比例二中得到的有机颜料制作成水性涂料,并依次对其进行实验,其具体的实验如下:

62.1)涂料遮盖力

63.将100mm

×

250mm的玻璃板的一端遮住100mm

×

50mm(留作试验时手执之用),然后剩余余的100mm

×

200mm的面积上喷一层黑色硝基漆。待干后用小刀仔细地间隔划去25mm

×

25mm的正方形,再将玻璃板放入水中浸泡片刻,取出晾干,间隔剥去正方形漆膜处,再喷上一层白色硝基漆,即成具32个正方形之黑白间隔的玻璃板,然后再贴上一张光滑牛皮纸,刮涂一层环氧胶(以防止溶剂渗入破坏黑白格漆膜),即制得牢固的黑白格板。

64.制作体积为600mm

×

500mm

×

400mm的木质暗箱,暗箱内用3mm厚的磨砂玻璃将箱分成上下两部分,磨砂玻璃的磨面向下,使光源均匀。暗箱上部均匀的平行装置15瓦日光灯2支,前面安一挡光板,下部正面敞开用于检验,内壁涂上无光黑漆。

65.根据产品标准规定的粘度(如粘度稠无法涂刷,则将试样调至涂刷的粘度,但稀释剂用量在计算遮盖力时应扣除),在感量为0.01g天平上称出盛有涂料的杯子和刷子的总重量。用刷子将涂料均匀地涂刷于玻璃黑白格板上,放在暗箱内,距离磨砂玻璃片15-20厘米,有黑白格的一端与平面倾斜成30-45度交角,在1支和2支日光灯下进行观察,以都刚看不见黑白格为终点。然后将盛有余漆的杯子和刷子称重,求出黑白格板上涂料重量。涂刷时应快速均匀,不应将涂料刷在板的边缘上。

66.则其遮盖力计算方法为:

67.x=(w

1-w2)

×

104/s=50

×

(w

1-w2);

68.其中w1为未涂刷前盛有油漆的杯子和漆刷的总重量,单位克

69.w2为涂刷后盛有余漆的杯子和漆刷的总重量,单位克;

70.s为黑白格板涂漆的面积,单位平方厘米。

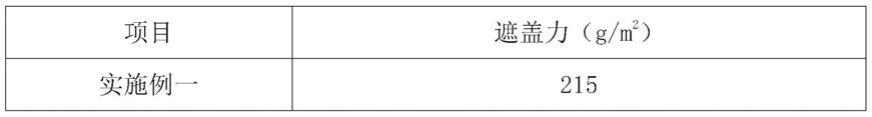

71.平行测定两次,其结果误差不大于5%,取其平均值作为实验结果,实施例一至实施例四、对比例一和对比例二的涂料遮盖力实验结果如表1所示:

72.表1

[0073][0074][0075]

通过表1可知,通过本发明方法所制作出的有机颜料,其遮盖力较强。

[0076]

2)耐光性

[0077]

其检测的方法原理是检测涂料抵抗阳光的破坏作用而保持原性能的能力称为涂料耐耐自然光性。涂料在自然光照射的环境条件影响下,性能逐渐发生变化的过程被称为涂料光老化。将涂有涂料样板在一定条件下曝哂,按规定的检查周期对述老化现象进行检查,并按规定的蓝色羊毛标样(1-7)级的品质控制对其色牢度进行评价,其具体的检测方法如下:

[0078]

首先按照gb/t 8427-2008的检测标准依次采用实施例一至实施例四以及对比例一和对比例二的涂料制作出多个不小于45mm

×

10mm的检测标样,进一步的选择符合检测标准的实验室氙灯光老化设备作为实验设备,首先检查设备是否处于良好的运转状态,氙灯是否洁净,进一步的将一块不小于45mm

×

10mm的检测标样与蓝色羊毛标样一起装在硬卡上,并尽可能使之置于试样夹的中部,将装妥的试样夹安放于设备的试样架上,试样架上所有的空档,都要用没有试样而装着硬卡的试样夹全部填满,开启氙灯后,设备需连续运转到试验完成,除非需要清洗氙灯或因灯管、滤光片已到规定使用期限需进行调换,将部分遮蓝的检测标样与蓝色羊毛标样同时进行曝晒,直至检测标样上曝晒和未曝晒部分间的色差达到灰色样卡4级,在此阶段评定检测标样的耐光色牢度,必要时可调节设备上的控制器,以获得选定的曝晒条件。每天检查,必要时重新调节控制器,以保持规定的黑板温度(黑标温度)和湿度,其具体的检测结果如表2所示:

[0079]

表2

[0080]

项目等级实施例一7级实施例二7级实施例三7级

实施例四7级对比例一7级对比例二7级

[0081]

通过表2可知,通过本发明方法所制作出的有机颜料其耐光色牢度均能够达到7级,其具有较为稳定的耐晒性。

[0082]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1