一种用于钢桥高强螺栓连接面的抗滑移涂料的制作方法

1.本发明涉及涂料技术领域,具体涉及一种用于钢桥高强螺栓连接面的抗滑移涂料。

背景技术:

2.抗滑移系数是指在高强度螺栓连接中,使连接件摩擦面产生滑动时的外力与垂直于摩擦面的高强度螺栓预拉力之和的比值。现有技术中,钢桥高强螺栓连接面在处理的过程中一般都需要喷涂涂料进行防滑防锈,目前常规使用的防滑防锈涂料为无机富锌防锈防滑涂料,例如在专利号为201610513237.9,专利名称为:“一种含有石墨烯的无机锌粉底漆”的中国专利中公开了一种含有石墨烯的无机锌粉底漆,按重量份数计,包括a组分:聚乙烯醇缩丁醛树脂5~15份、膨润土1~3份、润湿分散剂1~3份、锌粉10~30份、防腐填料20~60份、石墨烯0.1~1份和溶剂5~15份;b组分:硅酸乙酯水解物20~50份、固化调节剂3~8份溶剂30~60份。该种无机含锌底漆与环氧含锌涂料相比,其耐高温性能更出色、防腐性能更出色。并且与传统无机富锌底漆相比需要添加锌粉量较少,大大减少了锌粉的浪费,而且添加很少量的石墨烯就可以代替大部分的锌粉,替代后的防腐性能与传统无机富锌底漆性能基本一致。在该专利中主要是通过添加石墨烯用于替换大部分锌粉从而达到在提高其耐温性能和防腐性能的基础上还能够降低生产成本的效果。在实际的应用过程中上述的涂料虽然耐温性能和防腐蚀性能有所提高,但是上述专利中的涂料与现有技术中常规使用的无机富锌防锈涂料的主要成膜物质均是硅酸锌,在应用时其抗滑移性能还是无法满足人们的要求。

技术实现要素:

3.本发明为了解决现有技术中用于钢桥高强螺栓连接面的涂料抗滑移性能较差的技术问题;提出了一种用于钢桥高强螺栓连接面的抗滑移涂料,以实现在不影响涂料防腐性能的前提下有效的提高涂料抗滑移性能的技术效果。

4.本发明为达到上述目的,采用如下技术方案:

5.一种用于钢桥高强螺栓连接面的抗滑移涂料,包括甲、乙、丙三个组分,各组分按质量配比为甲:乙:丙=(8~9):(0.5~1.5):(0.5~1);

6.其中,甲组份包括如下重量份的组分:锌粉80~90,硬质耐磨材料10~20;所述硬质耐磨材料为活性氧化铝或活性碳化硅中的一种或该两种以任意比例组成的混合物;

7.乙组分为硅酸乙酯水解物;

8.丙组分包括如下百分比含量的组分:增韧树脂8%~10%,溶剂90%~92%。

9.本发明通过添加在甲组份中硬质耐磨材料替代一部分的锌粉,用以提高涂料在使用时的抗滑移性能,本发明中硬质耐磨材料采用的活性氧化铝和活性碳化硅相比于现有技术中常规使用的硬质骨料,该两种硬质耐磨材料的比重与锌粉更加接近,且活性氧化铝和活性碳化硅的悬浮性和锌粉相近,在加入后不会影响涂料成膜时的连续性,保证其具有较

好的喷涂效果;同时,本发明的硅酸乙酯水解物和锌粉在使用时能与钢材中的铁反应生产硅酸锌铁络合物,形成化学键结合,使涂料在钢材上有强的附着力;锌的化学性比铁活泼,易失去电子,所以能起到牺牲阳极,保护阴极铁不被腐蚀,延长钢材使用寿命的效果。

10.在上述技术方案的基础上,本发明还可以做如下改进。

11.作为本发明的一种优选技术方案,所述锌粉和硬质耐磨材料的细度均为325目。

12.作为本发明的一种优选技术方案,所述硅酸乙酯水解物的固含量为20%~30%,成胶时间80~120秒。

13.作为本发明的一种优选技术方案,所述增韧树脂为聚乙烯醇缩丁醛树脂。

14.作为本发明的一种优选技术方案,所述溶剂为乙醇、异丙醇或异丁醇中的一种。

15.作为本发明的一种优选技术方案,所述用于钢桥高强螺栓连接面的抗滑移涂料的制备方法如下:

16.步骤1:按比例将锌粉和硬质耐磨材料混合混合均匀,并包装得甲组分;

17.步骤2:将硅酸乙酯水解物按比例进行单独包装,得乙组分;

18.步骤3:按比例将增韧树脂溶解于溶剂中,并包装得丙组分。

19.作为本发明的一种优选技术方案,所述用于钢桥高强螺栓连接面的抗滑移涂料的使用方法为:将包装好的甲、乙、丙三个组分拆开并混合搅拌均匀即可喷涂。

20.本发明的有益效果是:

21.本发明的涂料在使用时能够在保证防腐性能不降低的情况下有效的提高涂料的抗滑移系统,使得涂料的抗滑移系数达到0.6以上;同时本发明的整个制备工艺简单,易操作,能耗小且无污染,有利于工业化的生产应用。

具体实施方式

22.现在以下述实施例和对比例对本发明进行进一步详细说明。但不应将下述实施例理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

23.实施例1-4提供了一种用于钢桥高强螺栓连接面的抗滑移涂料,包括甲、乙、丙三个组分,各组分按质量配比为甲:乙:丙=(8~9):(0.5~1.5):(0.5~1);

24.其中,甲组份包括如下重量份的组分:锌粉80~90,硬质耐磨材料10~20;所述硬质耐磨材料为活性氧化铝或活性碳化硅中的一种或该两种以任意比例组成的混合物;所述锌粉和硬质耐磨材料的细度均为325目。

25.乙组分为硅酸乙酯水解物;所述硅酸乙酯水解物的固含量为20%~30%,成胶时间80~120秒。

26.丙组分包括如下百分比含量的组分:增韧树脂8%~10%,溶剂90%~92%;所述增韧树脂为聚乙烯醇缩丁醛树脂,所述溶剂为乙醇、异丙醇或异丁醇中的一种。

27.本发明所述的用于钢桥高强螺栓连接面的抗滑移涂料的制备方法如下:

28.步骤1:按比例将锌粉和硬质耐磨材料混合混合均匀,并包装得甲组分;

29.步骤2:将硅酸乙酯水解物按比例进行单独包装,得乙组分;

30.步骤3:按比例将增韧树脂溶解于溶剂中,并包装得丙组分。

31.本发明所述的所述用于钢桥高强螺栓连接面的抗滑移涂料的使用方法为:将包装

好的甲、乙、丙三个组分拆开并混合搅拌均匀即可喷涂。

32.各实施例具体的组分比例如下:

33.实施例1

34.一种用于钢桥高强螺栓连接面的抗滑移涂料,包括甲、乙、丙三个组分,各组分按质量配比为甲:乙:丙=8:0.5:0.5;

35.其中,甲组份包括如下重量份的组分:锌粉80,硬质耐磨材料10;所述硬质耐磨材料为活性氧化铝;

36.所述硅酸乙酯水解物的固含量为20%,成胶115秒;

37.丙组分包括如下百分比含量的组分:增韧树脂8%,溶剂92%。

38.实施例2

39.一种用于钢桥高强螺栓连接面的抗滑移涂料,包括甲、乙、丙三个组分,各组分按质量配比为甲:乙:丙=9:1:0.5;

40.其中,甲组份包括如下重量份的组分:锌粉90,硬质耐磨材料10;所述硬质耐磨材料为活性碳化硅;

41.所述硅酸乙酯水解物的固含量为25%,成胶时间100秒。

42.丙组分包括如下百分比含量的组分:增韧树脂10%,溶剂90%。

43.实施例3

44.一种用于钢桥高强螺栓连接面的抗滑移涂料,包括甲、乙、丙三个组分,各组分按质量配比为甲:乙:丙=9:1:1;

45.其中,甲组份包括如下重量份的组分:锌粉90,硬质耐磨材料10;所述硬质耐磨材料为活性氧化铝和活性碳化硅按照1:1的的比例组成的混合物;

46.所述硅酸乙酯水解物的固含量为30%,成胶时间80秒。

47.丙组分包括如下百分比含量的组分:增韧树脂10%,溶剂90%。

48.实施例4

49.一种用于钢桥高强螺栓连接面的抗滑移涂料,包括甲、乙、丙三个组分,各组分按质量配比为甲:乙:丙=8:1.5:1;

50.其中,甲组份包括如下重量份的组分:锌粉90,硬质耐磨材料10;所述硬质耐磨材料为活性氧化铝和活性碳化硅按照1:1的的比例组成的混合物;

51.所述硅酸乙酯水解物的固含量为26%,成胶时间100秒。

52.丙组分包括如下百分比含量的组分:增韧树脂10%,溶剂90%。

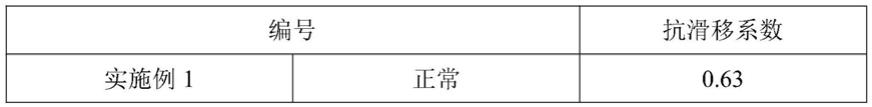

53.将上述实施例1-4所得的涂料制成摩擦试件并按照tb/t2137的标准测试摩擦试件的抗滑移系数,同时将部分的摩擦试件老化后再次进行的抗滑移系数的测试,其中老化条件为将摩擦试件放置于c5-m的腐蚀环境中进行老化6个月、9个月和12个月;所得测试结果如下表:

54.[0055][0056]

由上述测试结果可以明显的看出本发明的涂料具有优良的抗滑移性能和耐腐蚀性能。

[0057]

最后应说明的是:这些实施方式仅用于说明本发明而不限制本发明的范围。此外,对于所属领域的技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1