具有改进的低温柔韧性的膨胀型涂层的制作方法

1.本发明涉及用于膨胀型涂层的新反应体系。膨胀型涂层特别用于金属构件(例如建筑物构造中的梁)的防火。在发生火灾的情形下,这些涂层经历反应性发泡,并因此在金属梁上形成具有低导热性的防火隔绝层,并且其通过它产生的隔绝作用延缓了所述构件的早期热致失效。

2.本发明具体地涉及具有改进的低温柔韧性的树脂体系,其甚至在低温下也能确保良好的金属粘附性和抗冲击性,同时避免了在其他情况下在树脂体系中常见的聚合物组分。

背景技术:

3.第一代膨胀型涂层体系基于高分子量热塑性树脂,该树脂基于(甲基)丙烯酸酯和/或乙烯基单体,并且所述体系需要高含量的溶剂或水以施加到金属表面上。由于高的溶剂含量,在此也描述水性体系,这些体系需要相应长的干燥时间。

4.膨胀型涂层通常是在构造阶段期间现场施加的。然而,在交付给建筑工地之前进行非现场施加是优选的,因为这可以在受控条件下进行。然而,缓慢干燥导致不经济的、效率低下的后处理时间。长的后处理时间在这里是特别重要的,因为树脂必须从不同侧面依次进行施加并且每个侧面都必须被干燥以获得完全涂覆。

5.基于环氧化物的膨胀型涂层优选用于海上工业。它们的特征在于良好的抗老化性和相对短的干燥时间。聚氨酯体系也已被深入研究。它们的特点同样在于相对短的干燥时间和良好的防水性。然而,防火测试的结果是不令人满意的,因为涂层对钢的粘附性差。其详细信息可以在以下文献中找到:“development of alternative technologies for off-site applied intumescent”(非现场施加的膨胀型涂层的替代技术的开发),longdon,p.j.,european commission,[report]eur(2005),eur 21216,1-141。

[0006]

另一代膨胀型涂层基于(甲基)丙烯酸酯反应性树脂。它们的施加具有很大优点,即在此不需要溶剂;而一旦施加,所述树脂就会相对快速地固化。这不仅导致更快速的加工,而且还特别导致在所施加涂层中的残留挥发性成分的含量较低。这样的膨胀型涂层体系在ep 1636 318中首次公开。

[0007]

基于(甲基)丙烯酸酯的体系的进一步改进例如公开在ep 2 171004中。它的特征在于酸基团的含量特别高,从而改进了金属粘附性。

[0008]

ep 2 171 005公开了这种体系的进一步进展。这种进展的特征特别在于具有间隔基团的二元酸或可共聚酸的共聚。这可以额外改进金属粘附性。

[0009]

然而,所有这些体系都仍需要进一步改进。例如,在可配制性方面的自由度受到很大限制。也只能施加相对厚的层。这些缺点的组合效果还导致例如:在需要或者发生火灾的情形下,仅可在较低程度上预先调节泡沫高度。

[0010]

此外,由所述树脂的相对复杂的制备方法也会产生缺点。所有在现有技术中描述的(甲基)丙烯酸酯体系(它们在其他情况下是非常有利的)的共同点是,在此仅离散地制备

在所述树脂中存在的固体热塑性聚合物,然后将其溶解在单体组分中并与添加剂一起进行预先配制,最终在即将施加之前,作为双组分体系经历最后的配制。这种工艺链是相对复杂的,并且对使它简化有着很大的兴趣。

[0011]

申请号为20162308.9的欧洲专利申请公开了借助于新方法制备的树脂体系。在这个方法中,将单体混合物聚合直到最大聚合度为70%。由此形成的基于甲基丙烯酸酯的聚合物组分的玻璃化转变温度为-20℃至23℃,并且因此显著低于上述现有技术中描述的玻璃化转变温度。尽管如此,这些体系的低温柔韧性仍然有限,尤其是在仅使用(甲基)丙烯酸酯聚合物组分时。

技术实现要素:

[0012]

发明目的

[0013]

相对于现有技术,本发明的目的是提供一种在低温下特别柔韧的反应性树脂体系,其用于制备具有改进的抗冲击性并且可以非现场施加的基于(甲基)丙烯酸酯的膨胀型涂层。

[0014]

在此,需要一种用于膨胀型涂层的反应性树脂体系的简化制备方法,其中与现有技术相比,可以省去在能量上耗费的引入固体(甲基)丙烯酸酯聚合物组分的步骤。

[0015]

另一个目的是提供一种用于双组分膨胀型涂层的新配制剂,该新配制剂除了非常好的金属粘附性和易于加工性之外,还允许关于以下方面的自由度:添加添加剂和调节随后的发泡控制,特别是关于预先调节随后的泡沫高度和泡沫品质,例如特别高比例的闭孔泡沫。

[0016]

未明确说明的其它目的可在下文中从说明书中或从实施例中以及从本发明的总体关联中变得显而易见。

[0017]

解决方案

[0018]

这些目的通过一种新的膨胀型配制剂和用于这样的膨胀型配制剂的反应性树脂体系以及由其制备的涂层来实现。特别地,本发明涉及液体的、可发泡的膨胀型配制剂,其包含树脂体系,所述树脂体系的特征在于它包含至少一种具有1500至35 000g/mol的数均分子量mn和低于15℃的玻璃化转变温度的第一聚合物、至少一种乙烯基单体和至少一种在高于200℃温度下起发泡剂作用的组分。在此,由所述膨胀型配制剂制备的涂层可通过聚合固化。此外,本发明的膨胀型配制剂的特征在于,在引发所述聚合之前,它不包含具有酸官能团且同时分子量大于1500g/mol的组分。

[0019]

这种第一聚合物优选具有能够与乙烯基单体共聚的官能团。借助于这种官能团,聚合物链在反应性树脂的固化过程中被引入到在聚合期间形成的乙烯基聚合物链中。所述第一聚合物在此也可以在每条链中含有多于一个的所述可共聚乙烯基官能团。此处,所述链优选在每条链中含有多于2个,特别优选多于2.1个,和尤其优选多于2.3个所述官能团。在每条链中的所述官能团的比例越大,在固化的膨胀型涂层中的交联度就越高,这在高交联度的情况下尤其增加了硬度。所述涂层的脆性也可随着交联度的上升而同时增加,但这可通过适当选择聚合物,和特别是适当选择单体来抵消。

[0020]

所述第一聚合物特别优选是液体聚氨酯(甲基)丙烯酸酯、液体环氧(甲基)丙烯酸酯、液体聚醚(甲基)丙烯酸酯、液体聚酯(甲基)丙烯酸酯或它们的混合物。特别优选液体聚

氨酯(甲基)丙烯酸酯。由多元醇、异氰酸酯和羟基官能化的丙烯酸酯制备的聚氨酯丙烯酸酯的市售实例是得自allnex公司的ebecryl 230。

[0021]

可以使用商业液体聚合物及其与基于(甲基)丙烯酸酯的反应性稀释剂(例如甲基丙烯酸甲酯)的混合物。

[0022]

或者,所述液体聚合物可以例如通过以下过程制备:在第一步骤中,例如在搅拌釜中,使异氰酸酯与(甲基)丙烯酸羟烷基酯和大分子多元醇反应,然后在第二步骤中混入反应性树脂的其它组分。这种方案可以被描述为原位法。

[0023]

根据本发明,术语“液体聚合物”被理解为数均分子量mn为1000至35 000g/mol,优选1500至20 000g/mol,更优选1500至10 000g/mol的聚合物。此外,这种液体聚合物的玻璃化转变温度为低于15℃,优选低于10℃,更优选低于0℃。

[0024]

就此方面,液体聚合物并不一定意指稀流体的或甚至自由流动的。相反,优选的是,存在于所述膨胀型配制剂的反应性树脂中的这种第一聚合物在23℃的室温下具有根据din en iso 2555使用旋转粘度计(brookfield型dv2t)测定的小于250 000mpa

·

s,优选小于100000mpa

·

s的动态粘度。

[0025]

根据本发明,当选择所述液体聚合物时必须小心以确保它们给所述反应性树脂体系赋予足够的低温柔韧性。因此特别优选使用聚氨酯(甲基)丙烯酸酯。因此,所述液体聚合物的玻璃化转变温度(tg)应为-80℃至15℃,优选-70℃至0℃,和更优选-60℃至-20℃。优选所述液体聚合物在一个分子中具有平均两个或更多个(甲基)丙烯酸酯基团。如果基团数目小于2,则所述涂层具有差的物理机械性能,而且耐溶剂性和耐刮擦性也差。

[0026]

在所述树脂体系中的乙烯基单体又优选是(甲基)丙烯酸酯和/或由不同(甲基)丙烯酸酯和/或能够与(甲基)丙烯酸酯共聚的单体形成的混合物。这样的能够共聚的单体的实例是苯乙烯、衣康酸或马来酸。

[0027]

所述乙烯基单体特别优选是甲基丙烯酸甲酯、甲基丙烯酸乙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸异丁酯、(甲基)丙烯酸叔丁酯、(甲基)丙烯酸2-乙基己酯、苯乙烯或所述单体中的一种或多种的组合。

[0028]

所述(甲基)丙烯酸酯单体可以特别例如是具有1至40个碳原子的直链、支化或脂环族醇的(甲基)丙烯酸烷基酯,例如(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸硬脂酯、(甲基)丙烯酸月桂酯;(甲基)丙烯酸芳基酯,例如(甲基)丙烯酸苄酯;以下物质的单(甲基)丙烯酸酯:具有5至80个碳原子的醚、聚乙二醇、聚丙二醇或它们的混合物,例如(甲基)丙烯酸四氢糠酯、(甲基)丙烯酸甲氧基(甲氧基)乙氧基乙酯、(甲基)丙烯酸苄氧基甲酯、(甲基)丙烯酸1-乙氧基丁酯、(甲基)丙烯酸1-乙氧基乙酯、(甲基)丙烯酸乙氧基甲酯、聚(乙二醇)甲基醚(甲基)丙烯酸酯和聚(丙二醇)甲基醚(甲基)丙烯酸酯。适合作为单体混合物的成分的物质还包括具有另外官能团的额外单体,例如丙烯酸或甲基丙烯酸与二元醇形成的酯,例如(甲基)丙烯酸羟乙酯或(甲基)丙烯酸羟丙酯;丙烯酰胺或甲基丙烯酰胺;或(甲基)丙烯酸二甲氨基乙酯。单体混合物的其它合适成分的实例是(甲基)丙烯酸缩水甘油酯或甲硅烷基官能化的(甲基)丙烯酸酯。

[0029]

非常优选存在于所述膨胀型组合物中的增粘剂是硅烷官能的(甲基)丙烯酸酯,例如3-甲基丙烯酰氧基丙基三甲氧基硅烷,硅烷官能化的乙烯基化合物,例如乙烯基三甲氧

基硅烷,或优选是酸官能化单体,例如丙烯酸、甲基丙烯酸、磷酸2-甲基丙烯酰氧基乙酯、磷酸双(2-甲基丙烯酰氧基乙基)酯、磷酸2-丙烯酰氧基乙酯、磷酸双(2-丙烯酰氧基乙基)酯、马来酸2-甲基丙烯酰氧基乙酯、马来酸丙烯酰氧基乙酯、衣康酸和/或丙烯酸2-羧基乙酯,特别优选丙烯酸2-羧基乙酯。取决于组成,其它实例包括马来酸,对于马来酸而言,在单体混合物中存在苯乙烯对于共聚而言是绝对必要的。优选在树脂组合物中使用0.2重量%至10重量%,更优选0.4重量%至4重量%的增粘剂。

[0030]

此外,这些增粘剂中的两种或更多种的组合也是可能的。

[0031]

甲基丙烯酸甲酯由于具有产生低粘度溶液的能力而是特别优选的甲基丙烯酸酯。然而,它的高挥发性和特有的气味对于某些用途可能意味着备选的(甲基)丙烯酸酯可能是优选的。

[0032]

所述膨胀型配制剂优选包含20重量%至60重量%的所述树脂体系。同样优选地,在所述膨胀型配制剂中的所述树脂体系包含5重量%至65重量%,优选20重量%至55重量%的所述第一液体聚合物和/或30重量%至90重量%,优选40重量%至75重量%的乙烯基单体。

[0033]

不依赖于所述反应性树脂的组成,所述膨胀型配制剂优选包含35重量%至60重量%,更优选40重量%至50重量%的发泡剂。

[0034]

对于所述发泡剂,存在多种备选物质。在一种特别优选的备选方案中,可以使用在190至300℃下能转化成磷酸的多磷酸盐(酯)。此外,所述配制剂还包括季戊四醇,其随后在磷酸的存在下在高于300℃下形成碳泡沫,其中分离消除了水和二氧化碳。在此过程中,水和二氧化碳起到发泡剂的作用。这种备选方案的另一个优点是所述多磷酸盐(酯)以及所述磷酸起到额外阻燃剂的作用。

[0035]

第二种备选方案使用三聚氰胺,它在350℃以上分解形成氨气、氮气和二氧化碳,其中所有这三种物质都起发泡剂的作用。通过组合这两种备选方案,除了阻燃作用外,还可以另外实现其它优点。以此方式,可以更精细地调节发泡度。另外,还发生逐级发泡,其继而又带来与泡沫稳定性相关的优点。

[0036]

所述反应性树脂通过混合上述液体组分而以简单的方式制备,这通常在搅拌釜中以分批混合工艺进行。

[0037]

本发明的示例性配制剂可以如下看出:

[0038]

这种用于双组分膨胀型涂层的配制剂在混合所述双组分体系后的时间点可以含有30重量%至50重量%的由本发明的方法制备的反应性树脂,35重量%至60重量%的发泡剂,0.1重量%至2.5重量%的过氧化物和/或偶氮引发剂,优选仅过氧化物,例如过氧化苯甲酰,任选最高至2%重量的促进剂,任选4.9重量%至15重量%的添加剂和5重量%至30重量%的填料。任选地,所述配制剂可以包括额外的颜料。

[0039]

所述引发剂体系通常由一种或多种过氧化物和/或偶氮引发剂(优选过氧化物)和促进剂(通常为一种或多种叔胺,特别是芳族叔胺)组成。这样的引发剂的一个特别合适的实例是过氧化二苯甲酰,它也可例如以安全的预配制的糊剂的形式使用,其中在所述糊剂中含有的助剂,例如石蜡,在相应的浓度下不干扰所述配制剂。所述促进剂的实例特别包括n,n-二烷基-对甲苯胺,例如n,n-双(2-羟基丙基)-对甲苯胺或n,n-二甲基-对甲苯胺或n,n-二甲基苯胺。

[0040]

除了提到的成分外,所述膨胀型组合物或包含在其中的反应性树脂可包括其它的任选成分。

[0041]

所述反应性树脂的任选成分是单体交联剂。特别地,多官能(甲基)丙烯酸酯,例如(甲基)丙烯酸烯丙酯。特别优选二或三(甲基)丙烯酸酯,例如1,4-丁二醇二(甲基)丙烯酸酯、四甘醇二(甲基)丙烯酸酯、三甘醇二(甲基)丙烯酸酯或三羟甲基丙烷三(甲基)丙烯酸酯。这些单体交联剂可以与如上所述的交联性液体聚合物一起存在。

[0042]

可任选存在于所述膨胀型组合物中或已存在于所述反应性树脂中的添加剂尤其包括润湿剂、成膜剂、脱气剂和/或分散剂。任选的填料可以例如是二氧化硅、二氧化钛、石英或其它物质,特别是热稳定的无机化合物。可能会经历热分解的无机填料(例如碳酸盐)可能只能在较小的程度上使用,以避免在火灾情形下所述涂层的不受控制的额外发泡。特别优选的填料是二氧化钛。

[0043]

任选用于更快固化为冷塑料的促进剂通常是芳族叔胺。

[0044]

除了所述新的膨胀型配制剂外,固化这种液体发泡性膨胀型配制剂的方法也构成本发明的一部分。

[0045]

在本发明的这个方法中,将引发剂或引发剂体系的组分添加到所述膨胀型配制剂中,并然后将该配制剂在20分钟内施加到基材上,并在施加后的另外120分钟内固化。

[0046]

在本发明的一个备选方法中,所述固化性覆层组合物是双组分体系。此处,将所述双组分体系的两个分组合物彼此混合在一起,然后在20分钟内施加到基材上,并在施加后的另外120分钟内固化。

[0047]

在这个第二备选方案中,实际的涂层组合物可以如下所述进行配制:将所述反应性树脂与所述发泡剂、添加剂、任选的填料和另外的任选的填料配制在一起。然后将这样的中间配制剂例如分成大小相等的两个级分。然后将这些级分之一另外与所述促进剂混合。这两个级分随后甚至贮存稳定较长时间。

[0048]

在实际施加之前,将不含促进剂的级分然后与所述引发剂或引发剂混合物混合。在较长时间贮存或运输后,可能有必要首先将这两个级分再一次搅动,因为例如填料可能已经沉降。在通过搅拌或通过其它形式的混合而引入引发剂之后,将所述双组分体系的两个级分然后混合在一起。这使得所述反应性树脂的单体组分开始聚合,并且开始所谓的适用期,必须在所述适用期内进行向基材(例如钢梁)上的施加。在现代施加设备的情况下,也可以刚好在用压力引起的喷射之前在施加喷嘴的混合室中完成所述双组分体系的两个级分的混合。所述适用期由以下因素的组合决定:引发剂和促进剂的性质和浓度、单体组成和外部影响因素(例如环境温度)。这些因素对于本领域技术人员来说是可容易估计和调节的。一般来说,在数分钟至数小时的适用期的情况下进行操作,这些还可能超过20小时标记。然而,优选显著更短的适用期,其匹配上文给出的优选工艺时间。例如,这样的适用期在3-30分钟之间,其中在使用喷涂机全自动施加的情况下,操作适用期可能少于10分钟。

[0049]

在所述方法的两个备选方案之一中,优选所述引发剂、所述引发剂体系的组分或双组分体系的一种组分中的成分是有机过氧化物。这种有机过氧化物特别优选是二酰基过氧化物、酮过氧化物、过氧酯、二烷基过氧化物、氢过氧化物(例如氢过氧化枯烯)、过氧缩酮或它们的组合。

[0050]

此外,如已经描述的,本发明提供一种提供金属表面的膨胀型涂层的方法。在该方

法中,制备上述用于双组分膨胀型涂层的配制剂,将其在1至20分钟内施加到金属表面上,并在其上在0至30℃,优选在17至23℃的温度下在120分钟内,优选在60分钟内固化。在此,未发泡涂层的优选层厚度为1至20mm,优选2.5至7.5mm。这样的配制将使得所述涂层在发生火灾情形下会优选导致泡沫具有20至100mm,优选30至50mm的层厚度。

[0051]

在混合、施加到基材和固化期间,在所述膨胀型配制剂中通过蒸发导致的总重量损失特别优选小于5重量%。这可通过相应合适的配制剂来确保,尤其是在反应性树脂中单体的选择方面。

具体实施方式

[0052]

实施例

[0053]

实施例1:根据本发明制备反应性树脂

[0054]

degadur mdp membran sg是一种基于甲基丙烯酸酯的、不含促进剂的反应性树脂,可商购自gmbh公司,其包含聚氨酯甲基丙烯酸酯以实现柔韧化。degadur mdp membran sg不含任何固体聚合物组分。

[0055]

向970.0g degadur mdp membran sg中添加20.0g丙烯酸2-羧基乙酯和10.0g n,n-双(2-羟基丙基)-对甲苯胺,并将该混合物在50℃下搅拌直至完全溶解。然后将该反应性树脂冷却至室温。

[0056]

实施例2:膨胀型涂层的本发明配制剂1

[0057]

得自实施例2的配制剂1的组成

[0058]

得自实施例1的反应性树脂40.0重量%二氧化钛10.0重量%多磷酸铵30.0重量%季戊四醇8.5重量%三聚氰胺11.0重量%byk d4100.5重量%

[0059]

应当理解的是,上述实施方案仅是示例性的。许多修改或变化是可能的。

[0060]

对比例1:膨胀型涂层的非本发明配制剂2

[0061]

degalan 1710是一种由gmbh公司生产的可商购的基于甲基(丙烯酸酯)的反应性树脂,其具有固体(玻璃化转变温度》50℃)热塑性聚合物组分。

[0062]

得自实施例3的配制剂2的组成

[0063]

degalan 171040.0重量%二氧化钛10.0重量%多磷酸铵30.0重量%季戊四醇8.5重量%三聚氰胺11.0重量%byk d4100.5重量%

[0064]

膨胀型涂层的性能

[0065]

适用期和固化时间的测定:

[0066]

在施加之前即刻将1重量份的perkadox gb50-x(50%过氧化二苯甲酰粉末,nouryon公司)混合到99重量份的每个上述实施例配制剂中。

[0067]

然后将所述配制剂以3000μm的层厚度各自施加到钢板上。对于较小部分的样品另外测量适用期和在固化过程中的最高温度。在此,所述适用期对应于添加所述引发剂之后的那个时间段,在此期间粘度仍然足够低以使得涂层的施加是可能的。

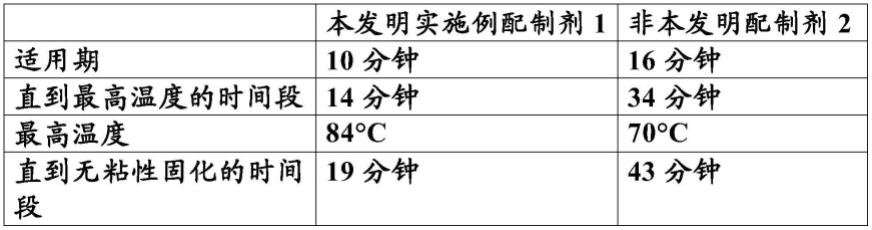

[0068][0069]

低温柔韧性的测定

[0070]

在施加之前即刻将1重量份的perkadox gb50-x(50%过氧化二苯甲酰粉末,nouryon公司)混合到99重量份的每个上述实施例配制剂中。然后将所述配制剂以1000μm的层厚度各自施加到厚度为1mm的钢片上。

[0071]

一旦固化完成,将所述板冷却至-20℃,并在此温度下将被涂覆的钢片在直角边上弯曲90

°

。然后检查弯曲点处的涂层是否有裂纹和剥落。

[0072][0073]

在-20℃下的弯曲测试中,与现有技术的非本发明配制剂2相比,本发明的实施例配制剂1显示出显著改进的低温柔韧性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1