包括苯乙烯酚的重防腐环氧涂料组合物及其制备方法与流程

包括苯乙烯酚的重防腐环氧涂料组合物及其制备方法

1.本技术是申请日为2016年10月10日、申请号为201610884059.0、题为“包括苯乙烯酚的重防腐环氧涂料组合物及其制备方法”的专利申请的分案申请。

技术领域

2.本发明涉及一种包括苯乙烯酚的重防腐环氧涂料组合物及其制备方法。

背景技术:

3.作为现有重防腐环氧涂料用可塑剂和稀释剂,添加了如壬基酚、十二烷基苯酚、辛基苯酚等烷基酚类化合物、c

5-c9的烃类树脂、苯酚和α-甲基苯乙烯的低聚物等各种非反应性成分。

4.尤其,所述烷基酚类化合物广泛地用作要求可塑性的重防腐环氧涂料用添加剂或界面活性剂。然而,所述烷基酚类化合物被认为具有肾毒性的内分泌干扰物,因此目前被全世界禁止使用或其使用范围逐渐受到限制。

5.并且,由于烃类树脂不是单体化合物,因此使用很有限,而苯酚和α-甲基苯乙烯低聚物具有结构复杂、各成分含量不均匀的问题。

6.另外,当将所述化合物混合到重防腐环氧涂料中以用作可塑剂和非反应性稀释剂时,干燥时间较慢或不规则,且在使用后产生大量的如苯、二甲苯及其他残余石油基化合物等挥发性有机化合物(voc),会对周围环境产生不利影响。

技术实现要素:

7.本发明的目的在于提供操作性优异、可缩短在涂装之后干燥时间的重防腐环氧涂料组合物及其制备方法。

8.本发明的一个方面提供环氧树脂主要部分及由下化学式1表示的苯乙烯酚的重防腐环氧涂料组合物。

9.[化学式1]

[0010][0011]

式中,n为1~3的整数。

[0012]

在一个实施例中,所述苯乙烯酚可以包括单苯乙烯酚、二苯乙烯酚及三苯乙烯酚,且所述单苯乙烯酚的含量相对于所述苯乙烯酚的总重量可以为30~50wt%。

[0013]

在一个实施例中,所述苯乙烯酚可以为所述重防腐环氧涂料组合物的固化剂,且所述苯乙烯酚的含量相对于所述重防腐环氧涂料组合物的总重量可以为1~30wt%。

[0014]

在一个实施例中,所述苯乙烯酚可以为所述环氧树脂主要部分的非反应性稀释剂,且所述苯乙烯酚的含量相对于100重量份的所述环氧树脂主要部分可以为1~30重量份。

[0015]

并且,为了达到上述目的,本发明的另一个方面提供一种重防腐环氧涂料组合物的制备方法,其包括如下步骤:(a)通过在第一酸催化剂的存在下使酚类化合物和苯乙烯类化合物产生反应来制备第一苯乙烯酚;(b)通过在第二酸催化剂的存在下还使步骤(a)的产物和苯乙烯类化合物进一步产生反应来制备第二苯乙烯酚;及(c)混合环氧树脂和所述第二苯乙烯酚。

[0016]

在一个实施例中,所述第一酸催化剂可以为磷酸催化剂。

[0017]

在一个实施例中,所述第一苯乙烯酚可以包括单苯乙烯酚、二苯乙烯酚及三苯乙烯酚,且所述单苯乙烯酚的含量相对于所述第一苯乙烯酚的总重量可以为60~90wt%。

[0018]

在一个实施例中,所述第二酸催化剂可以为选自由硫酸、对甲苯磺酸、甲磺酸、硝酸、盐酸、粘土及离子交换树脂组成的组中的至少一种。

[0019]

在一个实施例中,所述第二酸催化剂和所述酚类化合物的当量比分别可以为0.0001~0.01:1。

[0020]

在一个实施例中,所述酚类化合物和在步骤(b)中另外加入的所述苯乙烯类化合物的当量比分别可以为1:0.1~1。

[0021]

在一个实施例中,在步骤(c)中,相对于所述重防腐环氧涂料组合物的总重量,可以混合1~30wt%的所述第二苯乙烯酚。

[0022]

在一个实施例中,在步骤(c)中,相对于100重量份的所述环氧树脂,可以混合1~30重量份的所述第二苯乙烯酚。

[0023]

在一个实施例中,所述第二苯乙烯酚可以包括单苯乙烯酚、二苯乙烯酚及三苯乙烯酚,且所述单苯乙烯酚的含量相对于所述第二苯乙烯酚的总重量可以为30~50wt%。

[0024]

在一个实施例中,在所述第二苯乙烯酚中未反应的剩余酚类化合物的含量可以等于或小于1wt%。

[0025]

根据本发明的一个方面,通过将包括一定量的单苯乙烯酚的苯乙烯酚用作用于重防腐环氧涂料组合物的固化剂或非反应性稀释剂来能够改善操作性、缩短在涂装之后干燥时间。

[0026]

本发明的效果并非限定于所述效果,应当理解,包括从本发明的详细的说明或权利要求书中记载的发明的结构中推论出的所有效果。

附图说明

[0027]

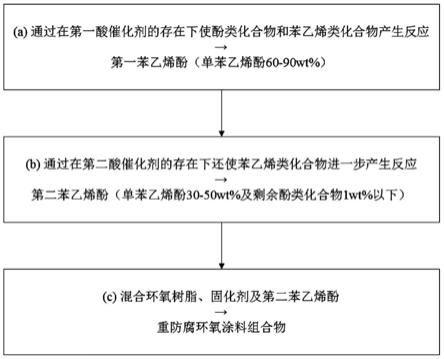

图1为示出根据本发明的一实施例的重防腐环氧涂料组合物的制备方法的附图。

[0028]

图2为示出根据本发明的一实施例的重防腐环氧涂料组合物的适用期的测定结果的附图。

具体实施方式

[0029]

下面将参照附图更充分地描述本发明,其中,在附图中本发明的示例性实施例被示出。然而,本发明可以以许多不同的形式来实现,并且不应被解释为限于在此所阐述的实施例。在附图中,为了说明的简明,与描述无关的部分被省略,并且相同的标号始终指示相同的元件。

[0030]

在整个说明书中,某一部分与另一部分相“连接”时,不仅包括直接连接的情况,还包括在中间具备其他元件间接连接的情况。并且,在没有特别相反的记载时,当术语“包括”被用在本说明书中时,指定陈述的元件的存在,但并不排除一个或更多个其他元件的存在或添加。

[0031]

下面,参照附图对本发明的实施例进行详细说明。

[0032]

本发明的一个方面提供包括环氧树脂主要部分及由下化学式1表示的苯乙烯酚的重防腐环氧涂料组合物。

[0033]

[化学式1]

[0034][0035]

式中,n为1~3的整数。

[0036]

本说明书中所用的术语“重防腐环氧涂料”是指用于从腐蚀长期保护桥梁、海上构筑物、发电设备、厂房的大型结构物、船舶、集装箱或被曝露在严重的腐蚀环境下的其他铁结构物的涂料,可被理解为在概念上不同于用于家庭或建筑外观材料的一般环氧涂料。

[0037]

所述苯乙烯酚可以包括单苯乙烯酚、二苯乙烯酚及三苯乙烯酚,且所述单苯乙烯酚的含量相对于所述苯乙烯酚的总重量可以为30~50wt%。

[0038]

并且,所述苯乙烯酚可以为所述重防腐环氧涂料组合物的固化剂,且所述苯乙烯酚的含量相对于所述重防腐环氧涂料组合物的总重量可以为1~30wt%。此时,所述苯乙烯酚可以是直接固化包括于环氧树脂主要部分的环氧树脂组合物的固化剂,或也可以是通过与另外固化剂一起使用来提高相当固化剂的固化性能和固化速度的固化促进剂。

[0039]

如果固化剂即所述苯乙烯酚的含量相对于所述重防腐环氧涂料组合物的总重量小于1wt%,对重防腐涂料组合物的固化促进效果会微小,而如果其含量大于30wt%,环氧树脂主要部分的耐久性、粘接力会降低。

[0040]

另一方面,所述苯乙烯酚可以为所述环氧树脂主要部分的非反应性稀释剂,且所述苯乙烯酚的含量相对于100重量份的所述环氧树脂主要部分可以为1~30重量份。如果非反应性稀释剂即所述苯乙烯酚的含量相对于100重量份的所述环氧树脂主要部分小于1重量份,对环氧树脂组合物赋予可塑性并进行稀释的效果会微小,而如果其含量大于30重量份,环氧树脂主要部分的耐久性、粘接力会降低。

[0041]

在混合有由环氧树脂本身构成的主要部分和固化剂部分的现有环氧涂料组合物的情况下,苯乙烯酚用作了所述固化剂部分的一个成分。然而,用于固化剂部分的苯乙烯酚包括50wt%以上的单苯乙烯酚,其目的仅在于当制备环氧涂料组合物时通过与主要部分一起混合或配合来对涂料组合物赋予固化性,而是与环氧涂料组合物的主要部分即环氧树脂本身的可塑性和操作性无关的。

[0042]

即,当将单苯乙烯酚的含量为30~50wt%的所述苯乙烯酚用作重防腐环氧涂料组合物的主要部分即所述环氧树脂组合物的非反应性稀释剂或固化剂时,通过减少粘度而当配合和涂装时可以提高操作性、流动性及自流平性,且可以将羟值保持为与现有壬基酚(240~25)类似的水平,从而能够促进固化反应,且可以缩短常温下干燥时间。

[0043]

图1为示出根据本发明的一实施例的重防腐环氧涂料组合物的制备方法的附图。参照图1,根据本发明的另一个方面的重防腐环氧涂料组合物的制备方法可以包括如下步骤:(a)通过在第一酸催化剂的存在下使酚类化合物和苯乙烯类化合物产生反应来制备第一苯乙烯酚;(b)通过在第二酸催化剂的存在下还使步骤(a)的产物和苯乙烯类化合物进一步产生反应来制备第二苯乙烯酚;及(c)混合环氧树脂和所述第二苯乙烯酚。

[0044]

在步骤(a)和(b)中,通过在酸催化剂的存在下使酚类化合物和苯乙烯类化合物产生烷基化反应来可以制备苯乙烯酚。此时,可以产生一个苯乙烯类化合物取代酚类化合物的邻位或对位的单苯乙烯酚(msp)、两个苯乙烯类化合物与酚类化合物的邻-对位、邻-邻位结合的二苯乙烯酚(dsp)及三个苯乙烯类化合物与酚类化合物的邻-对位结合的三苯乙烯酚(tsp),且各个产物的比率根据所用的催化剂的类型或反应温度会不同。

[0045]

反应物质的酚类化合物和苯乙烯类化合物可以分别单独使用,或与其衍生物混合使用,由此,可以制备各种类型的苯乙烯酚。

[0046]

具体而言,所述酚类化合物可以为选自由苯酚、o-甲苯酚、m-甲苯酚、p-甲苯酚、2,5-二甲苯酚、3,5-二甲苯酚、3,4-二甲苯酚、2,3-二甲苯酚、o-乙基苯酚、m-乙基苯酚、p-乙基苯酚、p-tert-丁基酚、p-辛基酚、m-甲氧基苯酚、p-甲氧基苯酚、3,4-二甲氧基苯酚、2-甲氧基-4-甲基苯酚、m-乙氧基苯酚、p-乙氧基苯酚、m-丙氧基苯酚、p-丙氧基苯酚、m-丁氧基苯酚、p-丁氧基苯酚、2-甲基-4-异丙基苯酚、o-氯苯酚、m-氯苯酚、p-氯苯酚、二羟基联苯、双酚a、苯基苯酚、间苯二酚及萘酚组成的组中的至少一种,但不限于此。

[0047]

并且,所述苯乙烯类化合物可以为选自由苯乙烯、α-甲基苯乙烯、o-甲基苯乙烯、m-甲基苯乙烯、p-甲基苯乙烯、叔丁基苯乙烯、α-甲基乙烯基甲苯、二甲基苯乙烯、氯苯乙烯、二氯苯乙烯、溴苯乙烯、二溴苯乙烯及乙烯基萘组成的组中的至少一种,但不限于此。

[0048]

在步骤(a)中,通过酚类化合物和苯乙烯类化合物的烷基化反应可以产生包括单苯乙烯酚、二苯乙烯酚及三苯乙烯酚的第一苯乙烯酚。尤其,在步骤(a)中,通过在所述烷基化反应中单独适用磷酸催化剂来可以将在所述第一苯乙烯酚中单苯乙烯酚的含量增加到60~90wt%。

[0049]

所述酚类化合物和所述苯乙烯类化合物之间的烷基化反应属于发热反应,因此在反应过程中温度上升,从而在120~200℃、优选地,在140~170℃的温度范围进行反应。

[0050]

通常,所述磷酸催化剂与活度优异的硫酸催化剂相比,分子结构更大,活度较低,因此反应温度相对高。

[0051]

然而,所述磷酸催化剂与硫酸催化剂相比选择性优异,因此所产生的苯乙烯酚的

组成比与在使用硫酸催化剂时的组成比不同,尤其,可以获得通过一个苯乙烯类化合物取代所述酚类化合物的4位而成的所述单苯乙烯酚的含量相对于产物的总重量为60~90wt%、优选为65~80wt%的第一苯乙烯酚。

[0052]

在步骤(b)中,在与所述第一酸催化剂不同的催化剂的存在下,另外投入苯乙烯类化合物来可以与在所述第一苯乙烯酚中的单苯乙烯酚和二苯乙烯酚进一步产生烷基化反应,而且,可以与在步骤(a)后剩余的酚类化合物产生烷基化反应。

[0053]

即,不投入酚类化合物而仅投入苯乙烯类化合物,从而在所述第一苯乙烯酚中的单苯乙烯酚被转换为二苯乙烯酚或三苯乙烯酚,因此在所述第一苯乙烯酚中单苯乙烯酚的含量可以减少。

[0054]

在所述酚类化合物和所述苯乙烯类化合物之间的烷基化反应属于发热反应,因此在反应过程中温度上升,在90~180℃,优选地,在120~160℃的温度范围内可以进行反应。

[0055]

在步骤(b)中,通过苯乙烯类化合物和所述第一苯乙烯酚的烷基化反应及苯乙烯类化合物和剩余酚类化合物的烷基化反应可以产生包括单苯乙烯酚、二苯乙烯酚及三苯乙烯酚的第二苯乙烯酚。此时,苯乙烯类化合物和所述第一苯乙烯酚的烷基化反应相对占优势,因此在所述第二苯乙烯酚中单苯乙烯酚的含量与在所述第一苯乙烯酚中单苯乙烯酚的含量相比可以减少到30~50wt%。

[0056]

当将单苯乙烯酚的含量为30~50wt%的所述第二苯乙烯酚用作重防腐环氧涂料组合物的主要部分即环氧树脂组合物的固化剂或非反应性稀释剂时,通过减少粘度而当配合和涂装时可以提高操作性、流动性及自流平性,且可以将羟值保持为与现有壬基酚(240~25)类似的水平,从而能够促进固化反应,且可以缩短常温下干燥时间。

[0057]

并且,在步骤(b)中,根据苯乙烯类化合物的投入时间和所用的催化剂,可以将在所述第二苯乙烯酚中未反应的剩余酚类化合物的含量减少到1wt%以下,因此,能够提高流程效率和经济性。

[0058]

此时,所述第二酸催化剂可以为选自由硫酸、对甲苯磺酸、甲磺酸、硝酸、盐酸、粘土及离子交换树脂组成的组中的至少一种,优选为硫酸,但不限于此。

[0059]

所述第二酸催化剂和反应物质即所述酚类化合物的当量比可以为0.0001~0.01:1,优选为0.0001~0.002:1。如果基于所述酚类化合物的当量比,所述第二酸催化剂的当量比小于0.0001,未反应的剩余酚类化合物的除去效果就会微小,而如果大于0.01,就难以分离或回收产物。

[0060]

并且,所述酚类化合物和在步骤(b)中另外加入的所述苯乙烯类化合物的当量比分别可以为1:0.1~1,优选为1:0.3~0.5。如果相对于所述酚类化合物的当量比,所述另外加入的苯乙烯类化合物的当量比小于0.1,除去未反应的剩余酚类化合物的效果会微小,而如果大于1,就产生未反应的剩余苯乙烯类化合物,从而降低流程效率。

[0061]

在结束步骤(b)的烷基化反应之后,通过添加碱性水溶液来进行中和反应,然后对所产生的溶液进行减压浓缩,除去水分,用过滤器除去中和盐,从而可以获得纯化的苯乙烯酚。

[0062]

所述碱性水溶液可以为选自由碳酸钠水溶液、碳酸钾水溶液、氢氧化钠水溶液及氢氧化钾的水溶液组成的组中的至少一种,但不限于此,只要是在温和条件下能够进行中和反应的碱性水溶液,都可使用。

[0063]

在步骤(c)中,通过混合环氧树脂和所述第二苯乙烯酚来可以制备重防腐环氧涂料组合物。

[0064]

此时,通过相对于所述重防腐环氧涂料组合物的总重量混合1~30wt%的所述第二苯乙烯酚来可以将所述第二苯乙烯酚用作重防腐环氧涂料组合物的固化剂。

[0065]

并且,也可以通过相对于100重量份的所述环氧树脂混合1~30重量份的所述第二苯乙烯酚来可以将所述第二苯乙烯酚用作环氧树脂主要部分的非反应性稀释剂。

[0066]

所述环氧树脂和所述第二苯乙烯酚的类型和含量与上文相同。

[0067]

下面,对本发明的实施例进行详细的说明。

[0068]

实施例1

[0069]

向苯酚(100g、1eq)投入磷酸催化剂(0.625g、0.006eq),在温度从140℃上升到170℃为止的期间滴加苯乙烯(127.3g、1.15eq)2小时。在结束滴加苯乙烯之后,在相同的温度下进一步反应1小时。然后,将反应温度降到150℃,添加硫酸催化剂(0.019g、0.00018eq)后,另外滴加苯乙烯(55.35g、0.5eq)30分钟。在结束滴加苯乙烯之后,在相同的温度下进一步反应1小时,从而获得含有苯乙烯酚的溶液。

[0070]

此后,在100℃对所获得的溶液添加溶解有碳酸钠(0.698g、0.0062eq)的蒸馏水,以进行中和30分钟。通过减压浓缩所产生的溶液来除去水分,然后用过滤器除去中和盐,从而获得纯化的苯乙烯酚。

[0071]

实施例2

[0072]

除了代替硫酸催化剂而将对甲苯磺酸(0.036g、0.00018eq)用作催化剂之外,其余按照与实施例1相同的方法制得了苯乙烯酚。

[0073]

实施例3

[0074]

除了代替硫酸催化剂而将甲磺酸(0.018g、0.00018eq)用作催化剂之外,其余按照与实施例1相同的方法制得了苯乙烯酚。

[0075]

比较例1

[0076]

向苯酚(100g、1eq)投入硫酸催化剂(0.188g、0.0018eq),在温度从90℃上升到95℃为止的期间逐渐滴加苯乙烯(133g、1.2eq)2小时。在结束滴加苯乙烯之后,在相同的温度下进一步反应1小时,从而获得含有苯乙烯酚的溶液。

[0077]

此后,在100℃对所获得的溶液添加溶解有碳酸钠(0.203g、0.0018eq)的蒸馏水,以进行中和30分钟。通过减压浓缩所产生的溶液来除去水分,然后用过滤器除去中和盐,从而获得纯化的苯乙烯酚。

[0078]

比较例2

[0079]

除了代替硫酸催化剂而将聚磷酸(4.7g)用作催化剂之外,其余按照与比较例1相同的方法制得了苯乙烯酚。

[0080]

比较例3

[0081]

除了代替硫酸催化剂而将对甲苯磺酸(0.364g)用作催化剂之外,其余按照与比较例1相同的方法制得了苯乙烯酚。

[0082]

比较例4

[0083]

除了代替硫酸催化剂而将甲磺酸(0.182g)用作催化剂之外,其余按照与比较例1相同的方法制得了苯乙烯酚。

[0084]

比较例5

[0085]

除了代替硫酸催化剂而将粘土(0.56g)用作催化剂之外,其余按照与比较例1相同的方法制得了苯乙烯酚。

[0086]

比较例6

[0087]

除了代替硫酸催化剂而将离子交换树脂(0.38g)用作催化剂之外,其余按照与比较例1相同的方法制得了苯乙烯酚。

[0088]

试验例1:分析根据催化剂的类型和制备方法的产物组成

[0089]

为了分析根据所述实施例1~3及比较例1~6获得的苯乙烯酚的组成,进行了气相色谱(gc)分析,分析结果如下表1所示。

[0090]

【表1】

[0091][0092][0093]

由表1可见,在实施例1~3及比较例1~5的苯乙烯酚的情况下,在产物中单苯乙烯酚的含量被调节为30~50wt%。并且,在根据比较例1~6制备的苯乙烯酚的情况下,未反应的剩余苯酚的含量等于或大于7wt%,与此相反,在根据实施例1~3制备的苯乙烯酚的情况下,未反应的剩余苯酚的含量等于或小于1wt%,由此可见苯乙烯酚制备工艺效率大为提高。

[0094]

制备例1

[0095]

制备了包括环氧树脂(ker 880)、固化剂(kca4304)及用作非反应性稀释剂的实施例1的苯乙烯酚的重防腐环氧涂料组合物。具体配合比例如下表2所示。

[0096]

【表2】

[0097]

组成含量(wt%)环氧树脂(ker 880)60.793固化剂(kca 4304)35.643

非反应性稀释剂(苯乙烯酚)3.564

[0098]

制备例2

[0099]

制备了包括环氧树脂(ker 3001-x-75,含有25%xylen)、固化剂(kca 2230-70,含有20%xylene)及用作非反应性稀释剂的根据所述制备例的苯乙烯酚的重防腐环氧涂料组合物。具体配合比例如下表3所示。

[0100]

【表3】

[0101][0102][0103]

比较制备例1

[0104]

除了将苯酚和α-甲基苯乙烯的低聚物用作非反应性稀释剂之外,其余按照与制备例1相同的方法制得了重防腐环氧涂料组合物。

[0105]

比较制备例2

[0106]

除了将苯酚和α-甲基苯乙烯的低聚物用作非反应性稀释剂之外,其余按照与制备例2相同的方法制得了重防腐环氧涂料组合物。

[0107]

试验例2:测定重防腐环氧涂料组合物的干燥时间

[0108]

为了测定干燥时间,在玻璃板(宽度为30

㎝

且高度为2.5

㎝

)上放置涂膜用槽体(厚度为200μm),在将根据制备例1~2及比较制备例1~2的重防腐环氧涂料组合物分别倒入所述槽体之后,通过将所述槽体从所述玻璃板的上端推倒下端来涂覆了重防腐环氧涂料组合物。然后,将干燥时间记录仪的测定标准设定为12小时,且表示初始点,然后在常温下测定干燥时间,测定结果如下表4所示。

[0109]

【表4】

[0110]

分类干燥时间制备例14小时40分钟制备例28小时20分钟比较制备例15小时比较制备例29小时20分钟

[0111]

由表4可见,将苯乙烯酚用作非反应性稀释剂的制备例1、2的重防腐环氧涂料组合物的干燥时间与将苯酚和α-甲基苯乙烯的低聚物用作非反应性稀释剂的比较制备例1、2的重防腐环氧涂料组合物的干燥时间相比,分别缩短了约10%至12%。

[0112]

试验例3:测定重防腐环氧涂料组合物的适用期

[0113]

适用期是指当制备涂料组合物时至少两种成分不凝胶化或固化而保持适当的流动性的时间,其可以通过使用旋转粘度计(brookfield hat viscometer)在25℃下观察随

时间的粘度变化来进行测定。

[0114]

通过所述方法对根据制备例2和比较制备例2的重防腐环氧涂料组合物的适用期进行测定,测定结果如图2所示。由图2可见,将苯乙烯酚用作非反应性稀释剂的制备例2的重防腐环氧涂料组合物的适用期与将苯酚和α-甲基苯乙烯的低聚物用作非反应性稀释剂的比较制备例2的重防腐环氧涂料组合物的适用期近似,因此具有相似水平的粘度变化特性和操作性。

[0115]

上述的本发明的说明只是例示性的,只要是本发明所属技术领域的普通技术人员,就能理解在不变更本发明的技术思想或必要特征的情况下,也能轻易变形为其他具体形态。因此,以上所述的实施例在各方面仅是例示性的,但并不局限于此。例如,作为单一型进行说明的各结构部件也能分散进行实施,同样,使用分散的进行说明的结构部件也能以结合的形态进行实施。

[0116]

本发明的范围是通过所附权利要求书来表示,而并非通过上述详细的说明,而由权利要求书的意义、范围及其均等概念导出的所有变更或变形的形态应解释为包括在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1