一种新型铝塑膜爽滑涂布液及其制备方法与流程

1.本发明属于锂电池包装技术领域,具体涉及一种新型铝塑膜爽滑涂布液及其制备方法。

背景技术:

2.铝塑膜因其具备质量轻、厚度薄、外形设计灵活等优势,在3c消费电子、动力电池、储能等领域得到了广泛应用。近年来,随着人们对大倍率、高容量锂电池的需求日益增加,单体电芯厚度也逐渐提高,因而,锂电池厂家对铝塑膜的冲深性能越来越关注。

3.通常通过降低膜材表面摩擦系数使材料获得更好的冲深补偿性,以提高铝塑膜的冲深性能。现有方法是采用摩擦系数更低的内、外层膜材料,或者在铝塑膜表面增设爽滑涂层来实现。在专利文献cn105453299b中,将酰胺类爽滑剂采用内添加的方式,加入到密封层中,这种添加方式,若控制不好量,爽滑剂在表面过度析出,会在冲深模具的成型面产生白粉(爽滑剂堆积形成)。为了形成良好的冲深,需要定期将白粉清除,影响生产效率。在专利文献cn110041817a中,采用二氧化硅、有机硅树脂和异氰酸酯等助剂,形成爽滑涂层的方式,可有效降低摩擦系数,但其采用双组份结构,烘箱的温度要求较高,经济成本较高;同时,涂布爽滑液中所用异氰酸酯固化剂虽然是高温解封,但常温下在缓慢的反应,所以其爽滑涂布液具有一定的时效性。另外,日本特开2002-216713和日本特开2002-216714号公报公开了一种至少在基材层的表面进行涂布或喷雾脂肪酸酰胺系的增滑剂而成的外包装材料,这种方式量控制不好依然存在掉粉的风险,同时存在向膜内迁移的问题,随着时间的延长,摩擦系数会逐步上升,导致产品冲深性能变差。

技术实现要素:

4.基于现有技术中存在的上述缺点和不足,本发明的目的之一是至少解决现有技术中存在的上述问题之一或多个,换言之,本发明的目的之一是提供满足前述需求之一或多个的一种新型铝塑膜爽滑涂布液及其制备方法。

5.为了达到上述发明目的,本发明采用以下技术方案:

6.一种新型铝塑膜爽滑涂布液,以重量份计,包括以下组分:

7.有机硅氧烷0.1-2份,改性聚氨酯丙烯酸酯低聚物20-70份,功能性单体5-20份,稀释剂单体20-70份,光引发剂1-8份,硫醇类化合物1-6份。

8.作为优选方案,所述有机硅氧烷为高分子量有机硅氧烷,其分子量为150万-200万。

9.作为优选方案,所述改性聚氨酯丙烯酸酯低聚物由异佛尔酮二异氰酸酯、聚醚二元醇、丙烯酸羟乙酯、2,2-二羟甲基丙酸和催化剂反应得到。

10.作为优选方案,所述聚醚二元醇为分子量1000-2000道尔顿聚四氢呋喃二元醇。

11.作为优选方案,所述功能性单体为n,n-二甲基丙烯酰胺、丙烯酰吗啉、丙烯酸、丙烯酸羟乙酯、丙烯酸羟丙酯中的一种或几种的组合。

12.作为优选方案,所述稀释剂单体为单官能度或多官能团的丙烯酸酯单体。

13.作为优选方案,所述稀释剂单体包括四氢呋喃丙烯酸酯、甲基丙烯酸异辛酯、甲基丙烯酸月桂酯、甲基丙烯酸异冰片酯、3,3,5三甲基环己基丙烯酸酯、1,4-丁二醇二丙烯酸酯中的一种或几种的组合。

14.作为优选方案,所述光引发剂为苯偶酰双甲醚、2-羟基-2甲基-1苯基-1-丙酮、1-羟基环己基苯基甲酮、2-甲基-1-(4-甲巯基苯基)-2-吗啉-1-丙酮、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、2,4,6-三甲基苯甲酰基-二苯基氧化膦中的一种或几种的组合。

15.作为优选方案,所述硫醇类化合物为正十二烷基硫醇、叔十二烷基硫醇、三羟甲基丙烷三(3-巯基丙酸酯)中的一种或几种的组合。

16.本发明还提供如上任一方案所述的新型铝塑膜爽滑涂布液的制备方法,包括:

17.将有机硅氧烷、改性聚氨酯丙烯酸酯低聚物、功能性单体、稀释剂单体、光引发剂和硫醇类化合物加入搅拌机内,抽真空至真空度为-0.1~-0.05mpa,搅拌均匀,即得新型铝塑膜爽滑涂布液。

18.作为优选方案,所述搅拌的参数包括:转速600-1000转/分,搅拌时长为0.5-2小时。

19.本发明与现有技术相比,有益效果是:

20.(1)本发明的新型铝塑膜爽滑涂布液可以同时用于聚酰胺薄膜和聚丙烯薄膜,可以解决下游生产中的掉粉问题,同时解决了爽滑剂迁移的问题,保证了摩擦系数长期的稳定性;

21.(2)本发明的新型铝塑膜爽滑涂布液替代了常规酰胺类爽滑涂布液,加工过程不产生挥发性有机化合物voc,环境友好且能耗更小;

22.(3)本发明的新型铝塑膜爽滑涂布液在uv灯辐射下快速固化交联,无需放入烘房熟化,大幅度缩短了铝塑膜的工艺制成周期,降低人力、时间和能耗等方面成本的投入量,并提高了铝塑膜产能。

具体实施方式

23.以下通过具体实施例对本发明的技术方案作进一步解释说明。

24.实施例1:

25.本实施例的新型铝塑膜爽滑剂涂布液,包括以下重量份的组分:有机硅氧烷(其分子量为150万-200万)0.2份,改性聚氨酯丙烯酸酯低聚物50份、n,n-二甲基丙烯酰胺5份、甲基丙烯酸异冰片酯40份、1-羟基环己基苯基甲酮(184)3份、2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo)1份,三羟甲基丙烷三(3-巯基丙酸酯)(tmtp)1份。涂布量:1

±

0.5g/m2,光强100mw/cm2,光照时间20s。

26.其中,改性聚氨酯丙烯酸酯低聚物的合成方法为:称取90g分子量为1800的道尔顿聚四氢呋喃二元醇,100℃真空脱水2h,降温至70

±

5℃,加入异佛尔酮二异氰酸酯40g,搅拌0.5h后升温至80

±

5℃,滴加0.5g催化剂二月桂酸二丁基锡,继续反应4h后加入3.2g 2,2-二羟甲基丙酸,反应1.5h后降温至50

±

5℃,滴加5.2g丙烯酸羟乙酯,反应至nco基团反应完全,降温得到产物为所述改性聚氨酯丙烯酸酯低聚物,分子量在4000-5000。

27.本实施例的新型铝塑膜爽滑剂涂布液的制备方法,包括:

28.按以下重量份数准确称取各原料:有机硅氧烷0.2份,改性聚氨酯丙烯酸酯低聚物50份、n,n-二甲基丙烯酰胺5份、甲基丙烯酸异冰片酯40份、1-羟基环己基苯基甲酮(184)3份、2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo)1份、三羟甲基丙烷三(3-巯基丙酸酯)(tmtp)1份;

29.将上述各组分依次加入搅拌机内,抽真空至真空度为-0.08mpa,于600转/分搅拌2小时,搅拌均匀,自然晾置至室温,密封包装。

30.实施例2:

31.本实施例的新型铝塑膜爽滑剂涂布液,包括以下重量份的组分:有机硅氧烷(其分子量为150万-200万)0.4份,改性聚氨酯丙烯酸酯低聚物(其合成方法同实施例1)54份、丙烯酰吗啉8份、四氢呋喃丙烯酸酯35份、苯偶酰双甲醚(651)2份、正十二烷基硫醇(ndm)1份。涂布量:1

±

0.5g/m2,光强100mw/cm2,光照时间20s。

32.本实施例的新型铝塑膜爽滑剂涂布液的制备方法,包括:

33.按以下重量份数准确称取各原料:有机硅氧烷0.4份,改性聚氨酯丙烯酸酯低聚物54份、丙烯酰吗啉8份、四氢呋喃丙烯酸酯35份、苯偶酰双甲醚(651)2份、正十二烷基硫醇(ndm)1份;

34.将上述各组分依次加入搅拌机内,抽真空至真空度为-0.05mpa,于700转/分搅拌1.5小时,搅拌均匀,自然晾置至室温,密封包装。

35.实施例3:

36.本实施例的新型铝塑膜爽滑剂涂布液,包括以下重量份的组分:有机硅氧烷(其分子量为150万-200万)0.6份,改性聚氨酯丙烯酸酯低聚物(其合成方法同实施例1)48份、丙烯酸羟丙酯15份、甲基丙烯酸月桂酯34份、2-羟基-2甲基-1苯基-1-丙酮(1173)1份、2-甲基-1-(4-甲巯基苯基)-2-吗啉-1-丙酮(907)1份、叔十二烷基硫醇(tdm)1份。涂布量:1

±

0.5g/m2,光强100mw/cm2,光照时间20s。

37.本实施例的新型铝塑膜爽滑剂涂布液的制备方法,包括:

38.按以下重量份数准确称取各原料:有机硅氧烷0.6份,改性聚氨酯丙烯酸酯低聚物48份,丙烯酸羟丙酯15份、甲基丙烯酸月桂酯34份、2-羟基-2甲基-1苯基-1-丙酮(1173)1份、2-甲基-1-(4-甲巯基苯基)-2-吗啉-1-丙酮(907)1份、叔十二烷基硫醇(tdm)1份;

39.将上述各组分依次加入搅拌机内,抽真空至真空度为-0.07mpa,于800转/分搅拌1小时,搅拌均匀,自然晾置至室温,密封包装。

40.实施例4:

41.本实施例的新型铝塑膜爽滑剂涂布液,包括以下重量份的组分:有机硅氧烷(其分子量为150万-200万)1.0份,改性聚氨酯丙烯酸酯低聚物(其合成方法同实施例1)55份、丙烯酸羟乙酯10份、甲基丙烯酸异辛酯30份、2-羟基-2甲基-1苯基-1-丙酮(1173)2份、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(819)1份、三羟甲基丙烷三(3-巯基丙酸酯)(tmtp)2份。涂布量:1

±

0.5g/m2,光强100mw/cm2,光照时间20s。

42.本实施例的新型铝塑膜爽滑剂涂布液的制备方法,包括:

43.按以下重量份数准确称取各原料:有机硅氧烷1.0份,改性聚氨酯丙烯酸酯低聚物55份、丙烯酸羟乙酯10份、甲基丙烯酸异辛酯30份、2-羟基-2甲基-1苯基-1-丙酮(1173)2份、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(819)1份、三羟甲基丙烷三(3-巯基丙酸酯)

(tmtp)2份;

44.将上述各组分依次加入搅拌机内,抽真空至真空度为-0.1mpa,于900转/分搅拌0.8小时,搅拌均匀,自然晾置至室温,密封包装。

45.实施例5:

46.本实施例的新型铝塑膜爽滑剂涂布液,包括以下重量份的组分:有机硅氧烷(其分子量为150万-200万)1.5份,改性聚氨酯丙烯酸酯低聚物(其合成方法同实施例1)60份、n,n-二甲基丙烯酰胺5份、甲基丙烯酸异辛酯30份、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(819)1份、2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo)2份、正十二烷基硫醇(ndm)2份。涂布量:1

±

0.5g/m2,光强100mw/cm2,光照时间20s。

47.本实施例的新型铝塑膜爽滑剂涂布液的制备方法,包括:

48.按以下重量份数准确称取各原料:有机硅氧烷1.5份,改性聚氨酯丙烯酸酯低聚物60份、n,n-二甲基丙烯酰胺5份、甲基丙烯酸异辛酯30份、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(819)1份、2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo)2份,正十二烷基硫醇(ndm)2份;

49.将上述各组分依次加入搅拌机内,抽真空至真空度为-0.09mpa,于1000转/分搅拌0.5小时,搅拌均匀,自然晾置至室温,密封包装。

50.比较例1:

51.未涂布爽滑剂铝塑膜。

52.比较例2:

53.涂布酰胺类爽滑剂铝塑膜。

54.测试铝塑膜结构:尼龙膜25μm,铝箔40μm,cpp膜40μm;试验测试一:摩擦系数测试

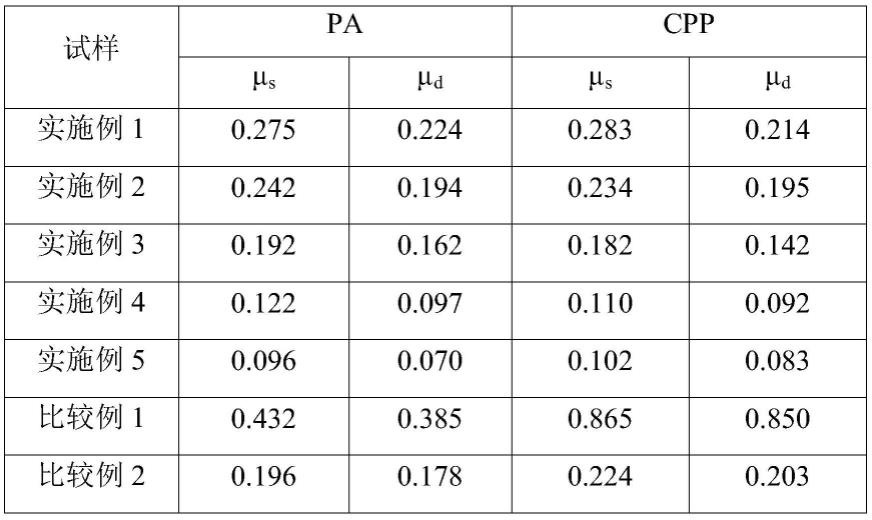

55.刚涂布后在25℃下的测试结果如表1所示:

56.表1摩擦系数测试

[0057][0058]

试验测试二:爽滑剂迁移测试

[0059]

涂布后在50℃下放置30天的测试结果如表2所示:

[0060]

表2爽滑剂迁移测试

[0061][0062][0063]

试验测试三:冲深性能测试

[0064]

对刚涂布样品和涂布后在50℃下放置30天样品进行冲深测试,模具型号:105050,冲深深度:6mm,测试结果如表3所示:

[0065]

表3冲深性能测试

[0066]

试样刚涂完样品50℃放置30天样品实施例1无破损及针孔无破损及针孔实施例2无破损及针孔无破损及针孔实施例3无破损及针孔无破损及针孔实施例4无破损及针孔无破损及针孔实施例5无破损及针孔无破损及针孔比较例1铝塑膜破裂铝塑膜破裂比较例2无破损及针孔铝塑膜破裂

[0067]

从上述结果可以看出,本发明的新型铝塑膜爽滑剂涂布液可以有效改善铝塑膜pa、cpp面表面摩擦系数,且抗迁移性能强,可保证铝塑膜表面摩擦系数的长期稳定性,对铝塑膜的冲深补偿性有明显改善效果。

[0068]

在上述实施例及其替代方案中,改性聚氨酯丙烯酸酯低聚物的重量份还可以为20份、30份、45份、65份、70份等,功能性单体的重量份还可以为12份、16份、20份等,稀释剂单体还可以为20份、66份、70份等,光引发剂还可以为3份、6份、8份等,硫醇类化合物还可以为3份、4份、6份等。

[0069]

在上述实施例及其替代方案中,功能性单体为n,n-二甲基丙烯酰胺、丙烯酰吗啉、丙烯酸、丙烯酸羟乙酯和丙烯酸羟丙酯中的一种或几种的组合物。

[0070]

在上述实施例及其替代方案中,所述稀释剂单体为单官能度或者两官能及以上官能团的丙烯酸酯单体,包括四氢呋喃丙烯酸酯、甲基丙烯酸异辛酯、甲基丙烯酸月桂酯、甲

基丙烯酸异冰片酯、3,3,5三甲基环己基丙烯酸酯、1,4-丁二醇二丙烯酸酯中的一种或任意几种的混合物。

[0071]

在上述实施例及其替代方案中,光引发剂为苯偶酰双甲醚、2-羟基-2甲基-1苯基-1-丙酮、1-羟基环己基苯基甲酮、2-甲基-1-(4-甲巯基苯基)-2-吗啉-1-丙酮、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、2,4,6-三甲基苯甲酰基-二苯基氧化膦中的一种或几种的混合物。

[0072]

在上述实施例及其替代方案中,硫醇类化合物为正十二烷基硫醇、叔十二烷基硫醇、三羟甲基丙烷三(3-巯基丙酸酯)中的一种或几种的混合物。

[0073]

在上述实施例及其替代方案中,抽真空的真空度还可以在-0.1~-0.05mpa之间任意选择。

[0074]

在上述实施例及其替代方案中,搅拌的转速还可以在600-1000转/分之间任意设置,搅拌时长还可以在0.5-2小时之间任意设置。

[0075]

以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1