一种耐热自粘保护膜及其制备方法与流程

1.本发明涉及电子包装技术领域,具体涉及一种耐热保护膜及其制备方法。

背景技术:

2.随着经济社会的发展人们在追求高质量产品的同时,也对产品外观提出了更高的需求。因此许多商品尤其是电子产品在生产、运输过程中,往往需要对材料及零部件表面进行保护,防止灰尘以及腐蚀气体对物品表面造成的损伤,而自粘保护膜就是在这种情况下产生的一种不用涂胶的保护膜,通过薄膜自带的自粘层就可以紧贴物体表面,组装或者使用时将保护膜去掉,起到保护材料表面的作用。

3.目前市面上常用的自粘保护膜自粘层多使用eva或者poe弹性体作为原料组分,利用eva以及poe的自粘性实现保护膜与物体的粘合,然而eva以及poe的熔点通常不超过100℃,耐温性能差,高温剥离时容易出现残留(包括高温下粘度过大出现的物理残留,或者产品出现降解化学残留),在受保护面产生缺陷;而对于应用于电子电器的自粘保护膜,其耐受温度往往要求达到近150℃。

4.为此,很多现有技术针对该类产品进行了改性,cn 102337090a公开了一种耐高温自粘膜,该产品使用乙烯-醋酸乙烯酯共聚物以及聚乙烯搭配作为自粘层,基体层则选择hdpe,但是该技术方案仍然不能很好解决自粘层材料不耐高温的劣势,且基体材料也很难承受住150℃的高温,剥离时容易出现残留。

技术实现要素:

5.基于现有技术存在的缺陷,本发明的目的在于提供了一种耐热自粘保护膜,该产品选用特定配方组分制备自粘层,其具有优异的初粘性,同时可在150℃高温温度下仍不会发生卷曲变形现象,粘度耐热稳定性高且剥离后不会存在残留的问题。

6.为了达到上述目的,本发明采取的技术方案为:

7.一种耐热自粘保护膜,自下而上依次包括自粘层、芯层和脱卷层;

8.所述自粘层包括以下重量份的组分:基体树脂a 47~69份、弹性体树脂30~52份和加工助剂b 0.1~1份;

9.所述基体树脂a包括嵌段共聚聚丙烯、tpo(聚烯烃热塑性弹性体)中的至少一种;

10.所述弹性体树脂包括sis(苯乙烯一异戊二烯一苯乙烯嵌段共聚物)、pb-1(聚丁烯-1)中的至少一种。

11.本技术发明人在对配方研究时发现,现有自粘保护膜中常用的树脂(如pe、eva、poe)等均耐热性较差,同时其结合后的初粘性(又称剥离力)也稍显不足,而现有技术中添加的一些弹性体诸如sebs等虽然可有效提升产品的粘结强度等性能,但其价格普遍较为昂贵,同时其对产品的耐热性提升效果也依然不足。基于上述情况,发明人采用嵌段共聚聚丙烯及tpo作为基体树脂,采用sis和pb-1作为弹性体树脂,两者按特定配比搭配作为自粘层组分,其中嵌段共聚聚丙烯及tpo均具有优异的耐高温性能,同时嵌段共聚聚丙烯性价比较

高,两者与弹性体相容性好且性质稳定;sis和pb-1与基体树脂搭配后可显著提高整体的粘性,使制备的最终产品初粘性高且可承受高达150℃的高温不发生卷曲变形等现象,同时高温下的剥离力较常温下变化程度小,剥离后不发生残留,可有效应用于各类对耐受温度有特定需求的材料表面保护中。

12.优选地,所述自粘层、芯层和脱卷层的重量之比为:1:(2~3):1。

13.优选地,所述基体树脂a的熔点≥145℃。

14.发明人发现,采用高熔点的基体树脂在搭配弹性体树脂后性质更加稳定,同时加工成型后的产品的耐热性更好,粘度稳定性高;而一些熔点较低的基体树脂(熔点低于145℃左右的tpo树脂)虽然部分种类粘度提升更高,但其使用后耐热性不如其他优选树脂种类。

15.优选地,所述基体树脂a中嵌段共聚聚丙烯和tpo的重量之比为(3:2)~(4:1)。

16.发明人通过实验调整发现,在嵌段共聚聚丙烯中添加tpo搭配作为基体树脂使用可有效提升所得产品自粘层的粘度,然而并非tpo的含量越高越好,当tpo含量达到一定程度时,自粘层的常温粘度增量达到上限,另一方面,高温状态下的产品其粘度通常只要求与常温粘度接近或维持稳定即可,并非需要随着温度升高而提升;而tpo本身价格较聚丙烯树脂高,过多tpo的引入反而造成产品的性价比降低,产品的粘度稳定性降低。

17.更优选地,所述tpo根据iso 1133-2011在230℃,2.16kg负荷下测试的熔融指数为0.5~15g/10min。

18.tpo的流动性对产品的粘度和耐热性也存在一定影响,尤其是当tpo的熔融指数较高,产品在高温时的粘度变化幅度较大。优选地,所述弹性体树脂中,sis和pb-1的重量之比为(3:2)~(4:1)。

19.sis是现有技术中热熔胶常用材料,其具有优异的高温粘性,而pb-1则在低温、常温下具有更高浸润性,将其两种按照优选配比组合使用后,可使所得耐热自粘保护膜的自粘层具有较高的初粘力和耐热性。

20.优选地,所述嵌段共聚聚丙烯树脂根据iso 1133-2011在230℃,2.16kg负荷下测试的熔融指数为3~15g/10min。

21.优选地,所述加工助剂b为抗氧剂、耐候剂中的至少一种;

22.更优选地,所述耐候剂为改性纳米二氧化硅、硅酮母粒中的至少一种;所述抗氧剂为受阻酚类抗氧剂、亚磷酸酯类抗氧剂中的至少一种。

23.加工助剂的使用可使不同使用需求的产品在不同的自粘层配方配比下进一步提升其加工成型性,产品的规格更加多样化,使产品在使用过程中自粘层与目标保护物的贴合和分离更加轻松,产品的使用范围更广。

24.优选地,所述脱卷层包括以下重量份的组分:基体树脂c 95~100份、加工助剂d 0~5份;

25.更优选地,所述基体树脂c包括无规共聚聚丙烯、tpo中的至少一种。

26.更优选地,所述无规共聚聚丙烯中丙烯的重量含量为60~85wt%,乙烯的重量含量为2~10wt%,丁烯的重量含量为8~15wt%,根据iso 1133-2011在230℃,2.16kg负荷下测试的熔融指数3~15g/10min。

27.更优选地,所述加工助剂d为抗氧剂、开口剂、爽滑剂中的至少一种;

28.更优选地,所述抗氧剂为受阻酚类抗氧剂、亚磷酸酯类抗氧剂中的至少一种;所述开口剂为改性纳米二氧化硅、硅藻土中的至少一种;所述爽滑剂为硅酮母粒、芥酸酰胺中的至少一种。

29.优选地,所述芯层层包括以下重量份的组分:基体树脂e 95~100份、加工助剂f 0~5份;

30.更优选地,所述基体树脂e为均聚聚丙烯,所述加工助剂f为抗氧剂、耐候剂中的至少一种。

31.更优选地,所述耐候剂为光稳定剂770、紫外线吸收剂uv531中的至少一种;所述抗氧剂为受阻酚类抗氧剂、亚磷酸酯类抗氧剂中的至少一种。

32.本发明的另一目的在于提供所述耐热自粘保护膜的制备方法,包括以下步骤:

33.(1)分别将自粘层、芯层和脱卷层的组分各自混合均匀,得到自粘层预混料、芯层预混料和脱卷层预混料;

34.(2)将自粘层预混料、芯层预混料和脱卷层预混料分别放入流延机的自粘层料桶、芯层料桶和脱卷层料桶中,经共挤成膜,得到所述耐热自粘保护膜。

35.需要说明的是,流延机一般设置有多个使用料桶,本领域技术人员在本发明实际生产中只需特定区分自粘层、芯层和脱卷层所用料桶不重复使用或混合使用即可,对料桶本身不作要求。

36.本发明所述耐热自粘保护膜制备方法简单,可根据实际使用需要,调控螺杆转速控制产品各层的层厚比,进而生产出不同层厚度、不同总体厚度的产品,工业化规模生产效率高。

37.本发明的再一目的在于提供所述耐热自粘保护膜在电子产品包装保护中的应用。

38.现有部分电子产品在生产过程中要求自粘保护膜具有耐高温性能要求(100~150℃),而本发明所述产品相比于现有产品具有显著的耐热性能和粘度稳定性,耐热可达150℃,可有效应用在各类电子产品包装保护中。

39.本发明的有益效果在于,本发明提供了一种耐热自粘保护膜,该产品初粘性高且可承受高达150℃的高温,同时高温下的剥离力较常温下变化程度小,剥离后不发生残留,可有效应用于各类对耐受温度有特定需求的材料表面保护中。本发明还提供了所述耐热自粘保护膜的制备方法及其在电子产品包装保护中的应用。

具体实施方式

40.为了更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例及对比例对本发明作进一步说明,其目的在于详细地理解本发明的内容,而不是对本发明的限制。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。本发明实施、对比例所设计的实验试剂及仪器,除非特别说明,均为常用的普通试剂及仪器。

41.本发明各实施例、对比例及效果例所用原料如下:

42.嵌段共聚聚丙烯1:熔点为165℃,在230℃,2.16kg负荷下的熔融指数为12g/10min,购自华锦化工的pp epf31h型号聚丙烯;

43.嵌段共聚聚丙烯2:熔点为163℃,在230℃,2.16kg负荷下的熔融指数为3g/10min,

购自台湾台化的pp k8003型号聚丙烯;

44.tpo1:熔点为163℃,在230℃,2.16kg负荷下的熔融指数为0.8g/10min,购自巴塞尔的7441型号;

45.tpo2:熔点为143℃,在230℃,2.16kg负荷下的熔融指数为1.4g/10min,购自巴塞尔的7700型号;

46.tpo3:熔点为161℃,在230℃,2.16kg负荷下的熔融指数为12g/10min,购自巴塞尔的hifax ca 7201 a型号;

47.tpo4:熔点为163,在230℃,2.16kg负荷下的熔融指数为16g/10min,购自巴塞尔的hifax ca 1133 a型号;

48.sis:购自台橡的4211a型号;

49.pb-1:购自巴塞尔的dp8310m型号;

50.均聚聚丙烯:购自沙特sabic的hp500n型号;

51.无规共聚聚丙烯:在230℃,2.16kg负荷下的熔融指数为15g/10min,熔点大于145℃,购自巴塞尔的pp 346r型号;

52.抗氧剂1:抗氧剂1010,购自巴斯夫公司;

53.抗氧剂2:抗氧剂168,购自巴斯夫公司;

54.纳米二氧化硅:购自邦泽的bt-302-5型号,平均粒径为5微米;

55.硅酮母粒:购自鑫昌龙的kg-31型号。

56.pe:密度为0.918g/cm3,熔点为120℃,在190℃,2.16kg负荷下的熔融指数为1.9g/10min,购自兰州石化的dfda-7042n型号树脂;

57.sebs:购自巴陵石化的501型号;

58.eva:购自美国陶氏化学的elvax 460型号。

59.实施例1~12

60.本发明所述耐热自粘保护膜的实施例,所述产品的制备方法,包括以下步骤:

61.(1)分别将自粘层、芯层和脱卷层的组分各自混合均匀,得到自粘层预混料、芯层预混料和脱卷层预混料;

62.(2)将自粘层预混料、芯层预混料和脱卷层预混料分别放入流延机的自粘层料桶、芯层料桶和脱卷层料桶中,经调节螺杆转速控制层厚比共挤成厚度为70μm的膜,得到所述耐热自粘保护膜,对产品进行收卷及分切;

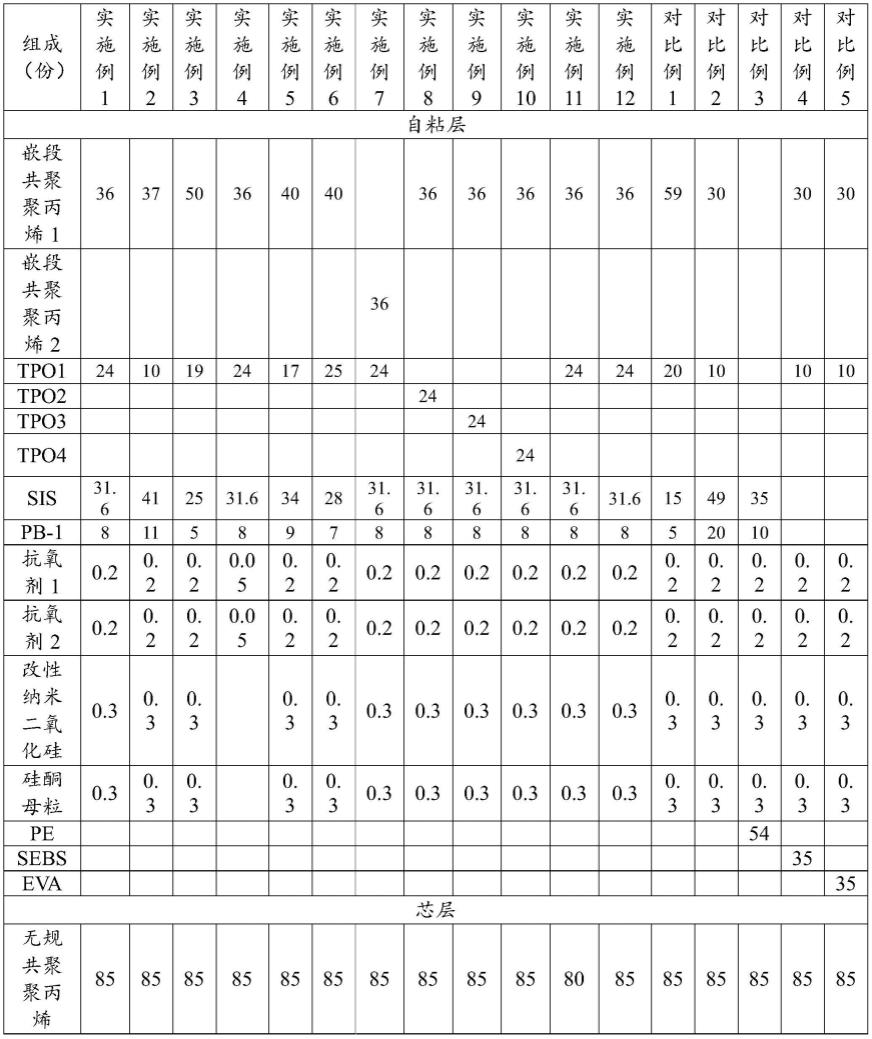

63.所述原料的配比如表1所示。

64.对比例1~5

65.对比例1~5所述产品与实施例1~12所述产品的差别仅在于组分原料配方或配比不同,所述原料的配比如表1所示。

66.对比例6

67.本对比例与实施例的差别在于,本对比例所述产品为市售珍佰特的bstd-85150自粘保护膜。

68.表1

69.[0070][0071]

效果例1

[0072]

为验证本发明实施例所得耐高温自粘保护膜的各项性能,对实施例1~12及对比例1~6所得产品进行不同温度下的剥离强度(剥离力)测试,所述测试方法如下所示,所述测试结果如表2所示。

[0073]

测试方法:

[0074]

(1)将各样品切割成25mm*200mm尺寸的测试胶带样条,根据gb/t2792-2014进行粘结力测试样条在不同温度下(25℃、150℃(150℃保持30s后放置室温下测量))的剥离力,同时观察剥离后是否存在样条残留并计算常温与高温下的剥离强度变化率(%);所述剥离时的粘贴对象为125mm*50mm尺寸的不锈钢板;

[0075]

所述剥离强度变化率(%)=(150℃下剥离强度-25℃下剥离强度)/25℃下剥离强度*100%。

[0076]

表2

[0077][0078]

从表2可知,本发明实施例各产品均具有较好的常温剥离力(剥离强度≥2n/25mm),同时在高温150℃时,产品的剥离力虽然提高,但变化率不超过50%,且无论是常温或高温状态下本发明所述耐热自粘保护膜均未出现残留现象;从实施例1与实施例8~10可看出,基体树脂的熔点较低可能会导致产品的耐热性不佳,产品在高温下的剥离力变化程度较大;而基体树脂中tpo的熔融指数过大也可能导致产品的高温剥离力不稳定。相比之下,对比例1所述产品中基体树脂和弹性体树脂的配比不当,产品的常温剥离力不足,难以达到正常的粘粘效果;对比例2产品的组分中两种树脂同样搭配不当,虽然常温剥离力较高,但是高温下产品出现剥离残留现象;对比例3~5所述产品中使用的弹性体树脂或基体树脂的种类不当,其在高温时均出现了剥离残留现象,其中实施例3和5产品在高温下较常温的剥离强度变化率超过了100%,变化幅度太大,难以应用在实际中;对比例6产品为现有市售产品,其性能远远不及本发明所述实施例产品。

[0079]

实施例13

[0080]

为了证实本发明所述耐热自粘保护膜中自粘层基体树脂的选择对所得产品性能的提升,设置对照体系以证实,对照体系各组产品与实施例1的差别仅在于,嵌段共聚聚丙烯与tpo的配比不同,所得产品进行效果例1相同测试,所述配比如表3所示:

[0081]

表3

[0082][0083]

从上表3可知,随着tpo的含量在基体树脂中的占比增多,产品的常温剥离强度和150℃下的剥离强度均有所提升,当嵌段共聚聚丙烯与tpo的配比达到(3:2)~(4:1)时,产品的常温和150℃下的剥离强度变化率最小,当tpo含量持续上升时,产品的常温剥离强度提升程度不大,且常温剥离强度与150℃下的剥离强度差距提升,产品性价比降低。

[0084]

实施例14

[0085]

为了证实本发明所述耐热自粘保护膜中自粘层弹性体树脂的选择对所得产品性能的提升,设置对照体系以证实,对照体系各组产品与实施例1的差别仅在于,sis与pb-1的配比不同,所得产品进行效果例1相同测试,所述配比如表4所示:

[0086]

表4

[0087][0088]

从上表4可知,与基体树脂组分搭配的规律相似,当弹性体树脂中的pb-1含量逐渐增多,产品的常温剥离力和高温剥离力均有所提高,当达到(3:2)~(4:1)时,产品的剥离强度变化率最低;随着pb-1的含量继续提升,其变化率又逐渐提升。

[0089]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1