一锅法同时制备不同粘附性超疏水表面的方法

1.本发明属于高分子功能材料领域,具体涉及一锅法同时制备不同粘附性超疏水表面的方法

背景技术:

2.近年来,具有不同粘附性的超疏水表面在自清洁、防结冰、油水分离、微液滴输送和微流体器件等方面的潜在应用引起了人们的广泛关注。玫瑰花瓣等wenzel态超疏水表面具有水滴在倒立角度下仍与表面紧密粘接的特性,适合于无微滴输送,力学减阻等。而荷叶等cassie-baxter态超疏水表面则因其低粘附的特性在自清洁,抗细菌粘附,防冰抗冻等应用中显现出极大的优势。目前,人们多利用磁场、电流、紫外线照射、温度、和ph等外部刺激来调整表面形态或表面涂层的组成,以实现对超疏水表面粘附性的控制,例如cn102643397a一种水下ph响应性超疏油可逆粘附性界面开关的制备方法中利用不同ph条件下paa的解离状态实现了粘附性的转变,cn112680038 a一种具有可控水滴粘附功能的水基超疏水纳米复合涂料及制备方法中在不同的成膜温度下制备了不同粘附性的超疏水涂料,但其中都涉及特定结构或性质的聚合物,且无法同时获得不同粘附性的超疏水表面,这大大限制了其在实际生活中的应用。

3.发明人在之前的研究中,通过多级树莓颗粒的制备,可以得到cassie态稳定性好的超疏水材料,但无法同时获得wenzel态疏水颗粒,且已有工艺中,一锅制备的产物其粘附性是相同的,虽然可以通过改变实验条件或引入外部刺激改变材料的粘附性,但难以一锅同时制备出不同粘附性超疏水表面。

4.为解决此问题,本发明提出了一锅法同时制备不同粘附性超疏水表面的方法,即一次实验可以同时获得对水滴高粘附性(wenzel态)和低黏附性(cassie-baxter态)的超疏水表面,且对材料的结构及性质要求低,无需任何外界刺激的引入,操作简单,方便快捷,对设备要求低,这对于疏水材料的应用是十分有利的。

技术实现要素:

5.本发明提供一锅法同时制备不同粘附性超疏水表面的方法,改变了微球与teos的进料比,使得在形成树莓状颗粒时sio2粒子相较于微球是过量的,导致了体系中存在过剩sio2粒子和树莓状颗粒两种粒子,这两种不同尺寸的粒子在机械搅拌的离心力差异的驱动下会发生分布的差异实现粒子的分离,即小尺寸sio2粒子趋向沉积在底部液相中,而大尺寸树莓状颗粒则倾向于沉积在反应器壁,最终造成了不同结构的粒子的分布差异,制备出的不同粘附性超疏水表面。

6.因此,本发明可同时制备粘附性完全不同的超疏水表面,出现的“底壁分离”现象实现了对不同粒子的分离,并经由呼吸图案法制备了不同粘附性的超疏水表面。

7.为了实现本发明目的,所采用的技术方案为:一锅法同时制备不同粘附性超疏水表面的方法,包括如下步骤:

8.(1)ps微球的制备:

9.在反应器中依次加入苯乙烯st单体,乙醇作为溶剂,聚乙烯吡咯烷酮(pvp)表面活性剂和引发剂,之后,在室温下搅拌并用n2鼓泡脱氧30-40分钟,然后将温度缓慢升高至70℃,维持反应24h。最后,反应液高速离心,并用乙醇反复洗涤三次,经冷冻干燥后得到的白色粉末状固体即为ps微球。

10.进一步,pvp在溶剂中的加入量为1.5~2.0g/100ml,aibn引发剂在溶剂中的加入量为0.2~0.3g/100ml,st与溶剂的体积比为20~25:100。

11.引发剂可以为过硫酸钾(kps),偶氮二异丁腈(aibn),偶氮二异庚腈(abvn),过氧化二苯甲酰(bpo)中的一种

12.(2)不同粘附性疏水颗粒的制备:

13.将乙醇,氨水催化剂,步骤(1)中制备的ps微球和去离子水加入反应器,搅拌10-15min分散均匀,然后将混合均匀的体积比为9-11:1的乙醇和正硅酸乙酯(teos)的混合液在搅拌条件下匀速滴入反应器,搅拌转速为300-600rpm,维持反应20h,最后用疏水剂对产物进行疏水改性,疏水改性24h后停止反应,将反应液倒出,高速离心,洗涤,冷冻干燥后得到的白色粉末状固体即为wenzel态疏水颗粒;

14.进一步,乙醇与氨水的体积比为9-11:1,ps微球在乙醇中加入量为0.5-2.0g/100ml;作为优选,ps微球在乙醇中加入量为0.5-1.5g/100ml。

15.进一步,ps微球与正硅酸乙酯的质量体积比为0.325-1.3g:10ml;teos与疏水改性剂(甲基三甲氧基硅烷)的体积比为8-9:1。

16.再用无水乙醇冲洗反应器壁上沉积的反应物,倒出后高速离心,洗涤干燥后得到的白色粉末状固体即为cassie-baxter态疏水颗粒。

17.进一步,纳米sio2,tio2,zno中的一种或几种混合都可作为无机粒子进行复合,此处以最为常见的纳米sio2为例进行实验。

18.疏水改性剂为甲基三甲氧基硅烷(mtms),乙基三甲氧基硅烷(etms),乙烯基三甲氧基硅烷(vtms),三甲基乙氧基硅烷(tmes),十六烷基三甲氧基硅烷(htms)中的一种或几种混合。

19.(3)不同粘附性超疏水表面的制备:

20.将上述wenzel态疏水颗粒、cassie-baxter态疏水颗粒分别分散在二硫化碳中,制成不同浓度的溶液,然后经呼吸图案法制备成不同粘附性的超疏水表面。

21.具体地,首先将基板置于超声浴中,分别用乙醇和丙酮溶液清洗3遍,然后用鼓风机吹干以备后用。分别将一定量的两种疏水颗粒分散在低沸点有机溶剂(二硫化碳或三氯甲烷)中,制成浓度40-60mg/ml的溶液,超声振荡,充分分散后在温度40-50℃,湿度80-90%的恒温水箱中进行呼吸图案法制片,30min后取出,转移至70-90℃烘箱中,干燥10-12h,即分别得到cassie-baxter态超疏水样片和wenzel态超疏水样片。基板为玻璃片,硅片,钢片中的一种。

22.与现有技术相比,本发明的有益效果在于:

23.本发明利用不同微观结构的粒子在反应器中的分布差异,成功同时制备出了不同结构的疏水颗粒,其中反应器壁上的颗粒呈树莓状,可在呼吸图案法后制得cassie-baxter态的超疏水表面,水滴在其上的粘附力极小,可自由滚动;

24.而反应液中的颗粒经呼吸图案法可制得多孔表面,其呈现wenzel态,水滴在其上的粘附力很大,即使基板翻转180

°

也不会脱落。

25.一锅法同时制备不同粘附性超疏水表面,即可同时获得对水滴低黏附性和高粘附性的超疏水表面,且对原料,设备要求低,无需任何外界刺激的引入,只需在制备阶段调整进料比,转速等就可以实现对粘附性的调控,这大大简化了疏水材料的制备过程,操作简单,方便快捷,绿色环保,不需额外的试剂或仪器,是一种理想的疏水材料制备方法。

附图说明

26.图1为实施例1得到的反应器壁,底颗粒制备的超疏水表面的sem电镜图;

27.图2为实施例1得到的反应器壁,底颗粒制备的超疏水表面的静态接触角图;

28.图3为实施例1得到的反应器壁颗粒制备的低黏附性超疏水表面倾斜3

°

时水滴的滚动图;

29.图4为实施例1得到的反应器底颗粒制备的高粘附性超疏水表面倾斜90

°

,180

°

时水滴的黏附图;

30.图5为对比例3得到的反应器底颗粒制备的疏水表面静态接触角图。

具体实施方式

31.现结合附图对本发明作进一步的详细解释。

32.实施例1

33.(1)ps微球的制备

34.用悬浮聚合的常规方法制备了ps微球。20.0g的苯乙烯st作为单体被加入到95ml的乙醇和3ml的去离子水的混合液中,1.5gpvp和0.2gaibn分别作为表面活性剂和引发剂。之后,在室温下以450rpm的速度搅拌并用n2鼓泡脱氧30分钟,然后将温度缓慢升高至70℃,维持反应24h。最后,以9000rpm的速度离心,用乙醇反复洗涤三次,经冷冻干燥后得到ps微球。

35.(2)不同粘附性疏水颗粒的制备

36.首先,将50ml乙醇,5ml氨水(质量分数25-28%),0.5g步骤(1)中制备的ps微球加入三颈烧瓶中,高速搅拌十分钟以使催化剂分散均匀,然后将75ml乙醇和7.5ml的正硅酸乙酯teos混合均匀,并匀速滴入烧瓶中,搅拌速度为450rpm,温度为40℃,维持反应20h。最后用0.9ml的甲基三甲氧基硅烷(mtms)对产物进行疏水改性,疏水改性24h后停止反应,将底部的反应液倒出,9000rpm高速离心,乙醇洗涤三遍,冷冻干燥后得到的白色粉末状固体即为高粘附性疏水颗粒(wenzel态);

37.用无水乙醇冲洗壁上沉积的反应物,一并倒出后9000rpm高速离心,乙醇洗涤干燥后得到的白色粉末状固体即为低黏附性疏水颗粒(cassie-baxter态)。

38.(3)不同粘附性超疏水表面的制备

39.首先将玻璃基板置于超声浴中,分别用乙醇和丙酮溶液清洗3遍,然后用鼓风机吹干以备后用。分别将wenzel态疏水颗粒、cassie-baxter态疏水颗粒分散在二硫化碳中,制成50mg/ml的溶液,超声振荡,充分分散后在40℃的恒温水箱中采用呼吸图案法制备超疏水表面,将溶液滴涂在清洁好的玻璃基板上,30min后取出,转移至70℃烘箱中,干燥12h即可

得到不同粘附性的超疏水样片。

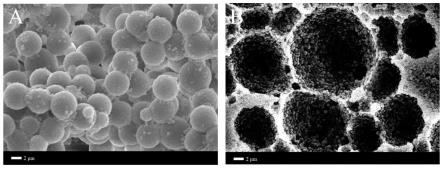

40.图1a为实施例1得到的反应器壁,图1b为实施例1得到的反应器反应液中的颗粒制备的超疏水表面的sem电镜图,壁上颗粒多为树莓状颗粒,尺寸为4-6μm,底部反应液中颗粒多为纳米sio2粒子,经呼吸图案法后形成微米级的孔洞网络结构。

41.图2a为实施例1得到的反应器壁颗粒的静态接触角图,图2b为实施例1得到的反应器底颗粒的静态接触角图,反应器壁颗粒wca为158

°

,反应器底颗粒wca为152

°

。

42.表1为加入不同量苯乙烯微球时反应器壁,底颗粒制备的超疏水表面的wca和wsa,此次实验得到的反应器壁上的颗粒制备的超疏水表面wsa为3

°

,反应器底部的颗粒制备的超疏水表面wsa值为180

°

,成功制备出不同粘附性的超疏水表面。

43.图3为实施例1得到的反应器壁颗粒制备的低黏附性超疏水表面倾斜3

°

时水滴的滚动图,可以看到表面对水滴的粘附性极弱,水滴可自由滚动;

44.图4为实施例1得到的反应器底颗粒制备的高粘附性超疏水表面倾斜90

°

,180

°

时水滴的黏附图,可以看到表面倾斜90

°

甚至180

°

水滴都不会发生脱落,表面对水滴的粘附性极强;

45.表1为加入不同量苯乙烯微球时反应器壁,底颗粒制备的超疏水表面的wca和wsa。

[0046][0047]

实施例2

[0048]

(1)ps微球的制备方法同实施例1

[0049]

(2)不同粘附性疏水颗粒的制备

[0050]

首先,将50ml乙醇,5ml氨水(质量分数25-28%),0.25g步骤(1)中制备的ps微球加入三颈烧瓶中,高速搅拌十分钟以使催化剂分散均匀,然后将75ml乙醇和7.5ml的正硅酸乙酯teos混合均匀,并匀速滴入烧瓶中,搅拌速度为450rpm,温度为40℃,维持反应20h。最后用0.9ml的甲基三甲氧基硅烷(mtms)对产物进行疏水改性,24h后停止反应,将底部的反应液倒出,9000rpm高速离心,乙醇洗涤三遍,冷冻干燥后得到的白色粉末状固体即为高粘附性疏水颗粒;

[0051]

用无水乙醇冲洗壁上沉积的反应物,一并倒出后9000rpm高速离心,乙醇洗涤干燥后得到的白色粉末状固体即为低黏附性疏水颗粒。

[0052]

(3)不同粘附性超疏水表面的制备方法同实施例1

[0053]

表1为加入不同量苯乙烯微球时反应器壁,底颗粒制备的超疏水表面的wca和wsa,此次实验得到的反应器壁上的颗粒制备的超疏水表面wca为152

°

,wsa为6

°

,反应器底部的颗粒制备的超疏水表面wca为150

°

,wsa值为180

°

,成功制备出不同粘附性的超疏水表面。

[0054]

实施例3

[0055]

(1)ps微球的制备方法同实施例1

[0056]

(2)不同粘附性疏水颗粒的制备

[0057]

首先,将50ml乙醇,5ml氨水(质量分数25-28%),0.75g步骤(1)中制备的ps微球加入三颈烧瓶中,高速搅拌十分钟以使催化剂分散均匀,然后将75ml乙醇和7.5ml的正硅酸乙酯teos混合均匀,并匀速滴入烧瓶中,搅拌速度为450rpm,温度为40℃,维持反应20h。最后用0.9ml的甲基三甲氧基硅烷(mtms)对产物进行疏水改性,24h后停止反应,将底部的反应液倒出,9000rpm高速离心,乙醇洗涤三遍,冷冻干燥后得到的白色粉末状固体即为高粘附性疏水颗粒;用无水乙醇冲洗壁上沉积的反应物,一并倒出后9000rpm高速离心,乙醇洗涤干燥后得到的白色粉末状固体即为低黏附性疏水颗粒。

[0058]

(3)不同粘附性超疏水表面的制备方法同实施例1

[0059]

表1为加入不同量苯乙烯微球时反应器壁,底颗粒制备的超疏水表面的wca和wsa,此次实验得到的反应器壁上的颗粒制备的超疏水表面wca为155

°

,wsa为5

°

,反应器底部的颗粒制备的超疏水表面wca为151

°

,wsa值为180

°

,成功制备出不同粘附性的超疏水表面。

[0060]

对比例1

[0061]

(1)ps微球的制备方法同实施例1

[0062]

(2)不同粘附性疏水颗粒的制备

[0063]

首先,将50ml乙醇,5ml氨水(质量分数25-28%),0.875g步骤(1)中制备的ps微球加入三颈烧瓶中,高速搅拌十分钟以使催化剂分散均匀,然后将75ml乙醇和7.5ml的正硅酸乙酯teos混合均匀,并匀速滴入烧瓶中,搅拌速度为450rpm,温度为40℃,维持反应20h。最后用0.9ml的甲基三甲氧基硅烷(mtms)对产物进行疏水改性,24h后停止反应,将底部的反应液倒出,9000rpm高速离心,乙醇洗涤三遍,冷冻干燥后得到的白色粉末状固体即为高粘附性疏水颗粒;

[0064]

用无水乙醇冲洗壁上沉积的反应物,一并倒出后9000rpm高速离心,乙醇洗涤干燥后得到的白色粉末状固体即为低黏附性疏水颗粒。

[0065]

(3)不同粘附性超疏水表面的制备方法同实施例1

[0066]

对比例1与实施例1的主要区别在于加入的ps微球的量为0.875g。

[0067]

表1为加入不同量苯乙烯微球时反应器壁,底颗粒制备的超疏水表面的wca和wsa,此次实验得到的反应器壁上的颗粒制备的超疏水表面wca为153

°

,wsa为10

°

,反应器底部的颗粒制备的超疏水表面wca为158

°

,wsa值为4

°

,没能成功制备出不同粘附性的超疏水表面,壁底颗粒制备的超疏水表面都呈现低黏附性。

[0068]

对比例2

[0069]

(1)ps微球的制备方法同实施例1

[0070]

(2)不同粘附性疏水颗粒的制备

[0071]

首先,将50ml乙醇,5ml氨水(质量分数25-28%),1.0g步骤(1)中制备的ps微球加入三颈烧瓶中,高速搅拌十分钟以使催化剂分散均匀,然后将75ml乙醇和7.5ml的正硅酸乙酯teos混合均匀,并匀速滴入烧瓶中,搅拌速度为450rpm,温度为40℃,维持反应20h。最后用0.9ml的甲基三甲氧基硅烷(mtms)对产物进行疏水改性,24h后停止反应,将底部的反应液倒出,9000rpm高速离心,乙醇洗涤三遍,冷冻干燥后得到的白色粉末状固体即为高粘附性疏水颗粒;用无水乙醇冲洗壁上沉积的反应物,一并倒出后9000rpm高速离心,乙醇洗涤干燥后得到的白色粉末状固体即为低黏附性疏水颗粒。

[0072]

(3)不同粘附性超疏水表面的制备方法同实施例1

[0073]

对比例1与实施例1的主要区别在于加入的ps微球的量为1.0g。

[0074]

表1为加入不同量苯乙烯微球时反应器壁,底颗粒制备的超疏水表面的wca和wsa,此次实验得到的反应器壁上的颗粒制备的超疏水表面wca为151

°

,wsa为180

°

,反应器底部的颗粒制备的超疏水表面wca为153

°

,wsa值为180

°

,没能成功制备出不同粘附性的超疏水表面,壁底颗粒制备的超疏水表面都呈现高黏附性。

[0075]

对比例3

[0076]

(1)疏水sio2颗粒的制备

[0077]

首先,将50ml乙醇,5ml氨水(质量分数25-28%),加入三颈烧瓶中,高速搅拌十分钟以使催化剂分散均匀,然后将75ml乙醇和7.5ml的正硅酸乙酯teos混合均匀,并匀速滴入烧瓶中,搅拌速度为450rpm,温度为40℃,维持反应20h。最后用0.9ml的甲基三甲氧基硅烷(mtms)对产物进行疏水改性,24h后停止反应,将底部的反应液倒出,9000rpm高速离心,乙醇洗涤三遍,冷冻干燥后得到的白色粉末状固体即为制备的疏水颗粒。

[0078]

(2)超疏水表面的制备

[0079]

首先将玻璃基板置于超声浴中,分别用乙醇和丙酮溶液清洗3遍,然后用鼓风机吹干以备后用。分别将一定量的疏水sio2颗粒分散在二硫化碳中,制成50mg/ml的溶液,超声振荡,充分分散后在40℃的恒温水箱中采用呼吸图案法制备超疏水表面,将溶液滴涂在清洁好的玻璃基板上,30min后取出,转移至70℃烘箱中,干燥12h即可得到超疏水样片。

[0080]

对比例3与实施例1的主要区别在于未加入ps微球,没有出现粒子在反应器壁上的聚集现象,只获得一种疏水颗粒

[0081]

图5是此次试验制得的反应器底部颗粒制备的超疏水表面静态接触角图,wca为147

°

,wsa为180

°

,未能达到超疏水水平。表明大尺寸ps微球的加入对不同粘附性超疏水表面的制备有很大影响。

[0082]

对比例4

[0083]

(1)ps微球的制备方法同实施例1

[0084]

(2)不同粘附性疏水颗粒的制备

[0085]

首先,将50ml乙醇,5ml氨水(质量分数25-28%),0.5g步骤(1)中制备的ps微球加入三颈烧瓶中,高速搅拌十分钟以使催化剂分散均匀,然后将75ml乙醇和7.5ml的正硅酸乙酯teos混合均匀,并匀速滴入烧瓶中,搅拌速度为250rpm,温度为40℃。维持反应20h。最后用0.9ml的甲基三甲氧基硅烷(mtms)对产物进行疏水改性,24h后停止反应,将底部的反应液倒出,9000rpm高速离心,乙醇洗涤三遍,冷冻干燥后得到的白色粉末状固体即为高粘附性疏水颗粒;用无水乙醇冲洗壁上沉积的反应物,一并倒出后9000rpm高速离心,乙醇洗涤干燥后得到的白色粉末状固体即为低黏附性疏水颗粒。

[0086]

(3)不同粘附性超疏水表面的制备方法同实施例1

[0087]

对比例4与实施例1的主要区别在于搅拌速度为250rpm。

[0088]

表2为不同搅拌速率时反应器壁,底颗粒制备的超疏水表面的wca和wsa,可以看出本次实验没能制备出不同粘附性的超疏水表面,反应器壁颗粒wca为156

°

,wsa为6

°

,反应器底颗粒wca为156

°

,wsa为8

°

。表明过小的搅拌速度不利于不同粘附性颗粒的分离,只能获得低粘附性的超疏水表面。

[0089]

对比例5

[0090]

(1)ps微球的制备方法同实施例1

[0091]

(2)不同粘附性疏水颗粒的制备

[0092]

首先,将50ml乙醇,5ml氨水(质量分数25-28%),0.5g步骤(1)中制备的ps微球加入三颈烧瓶中,高速搅拌十分钟以使催化剂分散均匀,然后将75ml乙醇和7.5ml的正硅酸乙酯teos混合均匀,并匀速滴入烧瓶中,搅拌速度为650rpm,温度为40℃。维持反应20h。最后用0.9ml的甲基三甲氧基硅烷(mtms)对产物进行疏水改性,24h后停止反应,将底部的反应液倒出,9000rpm高速离心,乙醇洗涤三遍,冷冻干燥后得到的白色粉末状固体即为高粘附性疏水颗粒;用无水乙醇冲洗壁上沉积的反应物,一并倒出后9000rpm高速离心,乙醇洗涤干燥后得到的白色粉末状固体即为低黏附性疏水颗粒。

[0093]

(3)不同粘附性超疏水表面的制备方法同实施例1

[0094]

对比例5与实施例1的主要区别在于搅拌速度为650rpm。

[0095]

表2为不同搅拌速率时反应器壁,底颗粒制备的超疏水表面的wca和wsa,可以看出本次实验没能制备出不同粘附性的超疏水表面,反应器壁颗粒wca为153

°

,wsa为10

°

,反应器底颗粒wca为154

°

,wsa为9

°

。表明过大的搅拌速度不利于不同粘附性颗粒的分离。只能获得低黏附性的超疏水表面。

[0096]

表2为不同搅拌速率时反应器壁,底颗粒制备的超疏水表面的wca和wsa

[0097][0098]

对比例6

[0099]

(1)ps微球的制备方法同实施例1

[0100]

(2)不同粘附性疏水颗粒的制备同实施例1

[0101]

(3)不同粘附性超疏水表面的制备

[0102]

首先将玻璃基板置于超声浴中,分别用乙醇和丙酮溶液清洗3遍,然后用鼓风机吹干以备后用。分别将wenzel态疏水颗粒、cassie-baxter态疏水颗粒分散在二硫化碳中,制成50mg/ml的溶液,超声振荡,充分分散后在40℃的环境中直接滴涂在玻璃基板上,30min后转移至70℃烘箱中,干燥12h即可得到不同粘附性的疏水样片。

[0103]

对比例6与实施例1的主要区别在于未采用呼吸图案法制片。

[0104]

表3为不同制片方法制得的疏水表面的接触角数据对比,可以看出本次实验所得反应器壁wca为156

°

,wsa为5

°

,疏水性能较实施例1呼吸图案法所得超疏水表面差异不大,反应器底wca为135

°

,wsa为180

°

,未能达到超疏水水平。表明呼吸图案法的使用对于不同粘附性超疏水表面的获取十分重要。

[0105]

表3为不同制片方法制得的疏水表面的接触角数据对比

[0106]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1