一种电力变压器铁心防腐耐温散热涂料及制备方法和应用与流程

1.本发明涉及的是一种用于电力变压器铁心的防腐耐温散热涂料及其制备方法和应用,属于电力变压器(含铁心)防腐技术领域。

背景技术:

2.电力变压器(含铁心)用防腐涂料属于特种防腐涂料,经过电力变压器行业技术多年发展积累,延续使用的终端客户检验确认的油漆产品可确保产品质量。然而电力变压器作为电器行业,防腐性是确保电力变压器相关器件使用寿命的重要指标,而散热则是所有电子电器产品(包括电力变压器)设计和生产过程中的永久性课题。在电子电器产品的整体设计中,必须考虑如何将电子电器产品在运行过程中产生的热量散发出去,进而降低电子电器产品自身的温度,以提升产品的运行速度和效率,更能延长产品的使用寿命。

3.现有技术中虽然有不少电力变压器相关防腐产品能够满足防腐要求和耐温要求,但是没有能够兼具防腐耐温以及散热性能的类似产品设计,无法满足日益增长的使用需要。

技术实现要素:

4.本发明提出的是一种电力变压器铁心防腐耐温散热涂料及制备方法和应用,其目的旨在填补现有技术存在的上述空白,优化涂料原料、配比及制备方法,实现涂料能同时实现耐高温、耐盐雾且具有高散热系数。

5.本发明的技术解决方案:一种电力变压器铁心防腐耐温散热涂料,包括如下重量百分比的组分:酚醛环氧树脂5~15%、特种环氧树脂5~15%、防锈颜料5~10%、钛白粉0~5%、氮化硼20~25%、氮化铝5~10%、云母粉3~8%、分散剂0.3~1.0%、润湿剂0.1~0.5%、炭黑0.1~1%、消泡剂0.1~0.2%、有机膨润土0.3~0.8%、混合溶剂20~40%。

6.优选的,所述的酚醛环氧树脂的环氧当量为168g/eq~200g/eq,具体为南亚树脂:nppn631/638/638s/640/640s、陶氏:den 431/438、国都:ydpn 63/638中的一种或多种。

7.优选的,所述的特种环氧树脂为瀚森epon 1031、国都kdt 4400、cvc epalloy 8370、陶氏den 439、cvc epalloy 8280、epalloy 9000、国都yh-300、yh-325中的一种或多种。

8.优选的,所述的防锈颜料为磷酸锌、磷铋酸锌、磷钼酸锌、三聚磷酸铝、磷锶酸锌、硅酸锌中的至少两种;所述的钛白粉为杜邦706、杜邦902、东佳2377、龙蟒996中的一种或多种。

9.优选的,所述的氮化硼的粒径为1μm~5μm;氮化铝的粒径为1μm~5μm;云母粉的目数为1250~4000目;分散剂为嵌段聚合物分散剂。

10.优选的,所述的润湿剂为聚醚改性有机硅润湿剂、氟改性有机硅润湿剂中的一种或多种,消泡剂为有机硅改性消泡剂。

11.优选的,所述的混合溶剂为二甲苯、正丁醇、甲基丁基酮按5:3:2的质量比例混合

所得混合溶剂;炭黑为导电炭黑;有机膨润土为有机改性膨润土。

12.一种电力变压器铁心防腐耐温散热涂料的制备方法,包括如下步骤:

13.(1)按重量百分比,依次加入酚醛环氧树脂5~15%、特种环氧树脂5~15%和混合溶剂20~40%进行混合,以800~1000rpm的转速,将树脂溶解制备成为树脂溶液,再加入分散剂0.5~1.0%,进行第一次分散后,调整分散速度为600~1000rpm,再依次加入防锈颜料5~10%、钛白粉0~5%、氮化硼20~25%、氮化铝5~10%、云母粉3~8%、炭黑0.1~1%、消泡剂0.1~0.2%、有机膨润土0.3~0.8%,保持转速搅拌10~20min后,经卧式砂磨机研磨,过滤得到浆料ⅰ;

14.(2)以300~800rpm搅拌状态下,向步骤(1)制备的浆料ⅰ中依次加剩余的混合溶剂0~20%、润湿剂0.1~0.5%再次分散后,得到电力变压器铁心防腐耐温散热涂料。

15.优选的,所述的步骤(1)中,第一次分散的速度为300~800rpm,时间为5~10min;研磨具体是将原始浆料置于研磨缸中,在循环冷却水的冷却下,加入原始浆料1.5~3.5倍重量氧化锆珠,以2000~5000rpm的转速,研磨30~200min;浆料ⅰ的细度≤10μm;

16.所述的步骤(2)中,再次分散的速度为400~1000rpm,时间为10~20min。

17.一种电力变压器铁心防腐耐温散热涂料的应用,用于含铁心电力变压器相关防腐部位。

18.本发明的优点:优化了涂料原料、配比及制备方法,制备的涂料能够同时实现耐高温、耐盐雾及高散热系数,实现用于电力变压器铁心涂覆时满足耐温210℃*72h、耐温测试前耐中性盐雾腐蚀720h以上、保持涂料的散热系数达到5w/m.k,具体的,

19.(1)使用酚醛环氧树脂,配合具有更高耐温和耐盐雾等性能的特种树脂,配合聚酰胺固化剂,使得所制备防腐耐温散热涂料具有很强的耐盐雾性能,同时具有较好的耐高温性能特性。

20.(2)通过高耐盐雾的防锈颜料与分散剂、稳定剂等其他组分的合理配比,同时兼顾整体涂料的颜基比(颜填料与树脂的重量比),制备的涂料可以同时满足耐盐雾性能和耐高温性能。

21.(3)使用高耐温和高绝缘系数的氮化硼和氮化铝作为散热填料,通过恰当的与防锈颜料以及常规颜料的配合,最终实现了整体涂层的高散热系数。同时保证了涂层的防腐性能,同时满足电力变压器应用的高绝缘系数。

附图说明

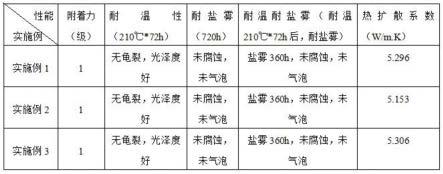

22.图1是本发明各实施例性能测试结果对比表。

23.图2是热扩散系数-netzsch lfa分析示意图。

具体实施方式

24.下面结合实施例和具体实施方式对本发明作进一步详细的说明。

25.一种电力变压器铁心防腐耐温散热涂料,包括如下重量百分比的组分:酚醛环氧树脂5~15%、特种环氧树脂5~15%、防锈颜料5~10%、钛白粉0~5%、氮化硼20~25%、氮化铝5~10%、云母粉3~8%、分散剂0.3~1.0%、润湿剂0.1~0.5%、炭黑0.1~1%、消泡剂0.1~0.2%、有机膨润土0.3~0.8%、混合溶剂20~40%。

26.酚醛环氧树脂的环氧当量优选为168g/eq~200g/eq,优选南亚树脂:nppn631/638/638s/640/640s、陶氏:den 431/438、国都:ydpn 63/638中的一种或多种。

27.特种环氧树脂优选为瀚森epon 1031、国都kdt 4400、cvc epalloy8370、陶氏den 439、cvc epalloy 8280、epalloy 9000、国都yh-300、yh-325中的一种或多种。

28.防锈颜料优选为磷酸锌、磷铋酸锌、磷钼酸锌、三聚磷酸铝、磷锶酸锌、硅酸锌中的至少两种。

29.钛白粉优选为杜邦706、杜邦902、东佳2377、龙蟒996中的一种或多种。

30.氮化硼的粒径优选为1μm~5μm;氮化铝的粒径优选为1μm~5μm;云母粉的目数优选为1250~4000目;分散剂优选为嵌段聚合物分散剂。

31.润湿剂优选为聚醚改性有机硅润湿剂、氟改性有机硅润湿剂中的一种或多种,消泡剂优选为有机硅改性消泡剂。

32.混合溶剂优选为二甲苯、正丁醇、甲基丁酮按5:3:2的质量比例混合所得混合溶剂;炭黑优选为导电炭黑;有机膨润土优选为有机改性膨润土。

33.一种电力变压器铁心防腐耐温散热涂料的制备方法,包括如下步骤:

34.(1)按重量百分比,依次加入酚醛环氧树脂5~15%、特种环氧树脂5~15%和混合溶剂20~40%进行混合,以800~1000rpm的转速,将树脂溶解制备成为树脂溶液,再加入分散剂0.5~1.0%,进行第一次分散后,调整分散速度为600~1000rpm,再依次加入防锈颜料5~10%、钛白粉0~5%、氮化硼20~25%、氮化铝5~10%、云母粉3~8%、炭黑0.1~1%、消泡剂0.1~0.2%、有机膨润土0.3~0.8%,保持转速搅拌10~20min后,经卧式砂磨机研磨,过滤得到浆料ⅰ;

35.(2)以300~800rpm搅拌状态下,向步骤(1)制备的浆料ⅰ中依次加剩余的混合溶剂0~20%、润湿剂0.1~0.5%再次分散后,得到电力变压器铁心防腐耐温散热涂料。

36.步骤(1)中,第一次分散的速度优选为300~800rpm,时间优选为5~10min;研磨具体是将原始浆料置于研磨缸中,在循环冷却水的冷却下,加入原始浆料1.5~3.5倍重量氧化锆珠,以2000~5000rpm的转速,研磨30~200min;浆料ⅰ的细度≤10μm。

37.步骤(2)中,再次分散的速度优选为400~1000rpm,时间优选为10~20min。

38.本电力变压器铁心防腐耐温散热涂料用于电力变压器(含铁心)相关防腐部位。

39.实施例1

40.电力变压器铁心防腐耐温散热涂料包括如下重量百分比的组分:酚醛环氧树脂5%、特种环氧树脂15%、防锈颜料5%、钛白粉5%、氮化硼20%、氮化铝10%、云母粉5%、分散剂0.5%、润湿剂0.1%、炭黑0.1%、消泡剂0.1%、有机膨润土0.3%、混合溶剂33.9%。

41.电力变压器铁心防腐耐温散热涂料的制备方法,包括如下步骤:

42.(1)按重量百分比,依次加入酚醛环氧树脂5%、特种环氧树脂15%、和混合溶剂30%,以800rpm的转速搅拌,将树脂制备成溶液,再向树脂中加入分散剂0.5%,以600rpm的转速分散5min,再依次加入防锈颜料5%、钛白粉5%、氮化硼20%、氮化铝10%、云母粉3%、炭黑0.1%、消泡剂0.1%、有机膨润土0.3%,保持转速搅拌10~20min后,得到最初浆料,浆料再经卧式砂磨机研磨,到刮板细度≤10μm,过滤得到浆料ⅰ;

43.(2)以300rpm搅拌状态下,向步骤(1)制备的浆料ⅰ中依次加剩余的混合溶剂3.9%、润湿剂0.1%再次分散后,得到防腐耐温散热涂料。

44.所得防腐耐温散热涂料的粘度为83s(涂4#杯,25℃);固含:65.9%;120℃烘烤2h后,测试固体含量占总体涂料重量比例颜色:灰色。

45.实施例2

46.酚醛环氧树脂15%、特种环氧树脂5%、防锈颜料10%、氮化硼20%、氮化铝5%、云母粉5%、分散剂1.0%、润湿剂0.5%、炭黑1.0%、消泡剂0.2%、有机膨润土0.8%、混合溶剂36.5%。

47.电力变压器铁心防腐耐温散热涂料的制备方法,包括如下步骤:

48.(1)按重量百分比,依次加入酚醛环氧树脂15%、特种环氧树脂5%、混合溶剂30%、分散剂0.5%,以600rpm的转速分散5min,再依次加入防锈颜料10%、氮化硼20%、氮化铝5%、云母粉5%、炭黑1.0%、消泡剂0.2%、有机膨润土0.8%,保持转速搅拌10~20min后,得到最初浆料,浆料再经卧式砂磨机研磨,到刮板细度≤10μm,过滤得到浆料ⅰ;

49.(2)以300rpm搅拌状态下,向步骤(1)制备的浆料ⅰ中依次加剩余混合溶剂6.5%、润湿剂0.5%再次分散后,得到防腐耐温散热涂料。

50.所得防腐耐温散热涂料的粘度为83s(涂4#杯,25℃);固含:62.8%;120℃烘烤2h后,测试固体含量占总体涂料重量比例颜色:灰色。

51.实施例3

52.酚醛环氧树脂10%、特种环氧树脂10%、防锈颜料7%、钛白粉3%、氮化硼22%、氮化铝8%、云母粉5%、分散剂0.3%、润湿剂0.3%、炭黑0.5%、消泡剂0.1%、有机膨润土0.5%、混合溶剂33.3%。

53.电力变压器铁心防腐耐温散热涂料的制备方法,包括如下步骤:

54.(1)按重量百分比,依次加入酚醛环氧树脂10%、特种环氧树脂10%、和混合溶剂30%,以转速900rpm将树脂溶解为溶液,再向树脂溶液中加入分散剂0.3%,以800rpm的转速分散5min,再依次加入防锈颜料7%,钛白粉3%、氮化硼22%、氮化铝8%、云母粉5%、炭黑0.5%、消泡剂0.1%、有机膨润土0.5%,保持转速搅拌10~20min后,得到最初浆料,浆料再经卧式砂磨机研磨,到刮板细度≤10μm,过滤得到浆料ⅰ;

55.(2)以300rpm搅拌状态下,向步骤(1)制备的浆料ⅰ中依次加剩余的混合溶剂3.3%、润湿剂0.3%再次分散后,得到防腐耐温散热涂料。

56.所得防腐耐温散热涂料的粘度为83s(涂4#杯,25℃);固含:66.4%;120℃烘烤2h后,测试固体含量占总体涂料重量比例颜色:灰色。

57.测试例

58.用实施例1-3所得电力变压器铁心防腐耐温散热涂料与固化剂按照环氧当量过量20%配制涂料,并用专用稀释剂开稀,其中固化剂为专门配合原漆,用于原漆中环氧基团反应的胺类固化剂。

59.实施例1使用的是腰果酚改性胺固化剂,实施例2使用的是改性脂环胺,实施例3使用的是芳香胺;按照设计比例配好后,搅拌均匀;于温度23

±

2℃,湿度:30%~60%,用2.0mm口径的喷枪,保持空气喷涂压力在4~6kg,喷涂于7cm*13cm的冷扎钢板上(钢板需要经过打磨后,再用酒精擦拭清洁),一次性喷涂施工干膜厚度≤60μm;自然晾干,24h后进行第二次涂装;二次喷涂达到干膜150μm后,在温度23

±

2℃,湿度55%的环境中,自然放置3天后,可对产品性能进行附着力检测,15天后,可进行耐温以及盐雾测试。

60.附着力测试:

61.按照试验按照标准gb/t 9286,对待测钢板进行划格后,用粘贴的胶粘带突然剥离,观察划格处涂膜情况。

62.耐温和耐盐雾测试:

63.耐温性测试根据gb/t1735-2009进行,将待测钢板于23

±

2℃,湿度55%的环境中放置15天后,置于马弗炉中,设定参数为210℃*72h进行耐温测试。

64.耐盐雾性能根据gb/t10125-2012进行,将待测钢板于23

±

2℃,湿度55%的环境中放置15天后,置于35℃

±

2℃的盐雾箱中,测定耐盐雾性能。其中,盐雾箱中,nacl浓度为50g

±

2g/l;溶液ph值6.5-7.2;喷雾量为没80cm2面积上为1.0-2.0ml/80cm2·

h。

65.热扩散系数测试:热扩散系数-netzsch lfa分析(如图2所示)。

66.附着力、耐温性、耐盐雾、热扩散系数的性能测试结果如图1所示。

67.其中,常规耐温防腐涂料热扩散系数为0.1~0.3w/m.k,而本电力变压器铁心防腐耐温散热涂料的散热系数都能达到5.0w/m.k以上。

68.根据以上结果,本电力变压器铁心防腐耐温散热涂料用于电力变压器铁心涂覆时,可满足耐温210℃*72h,同时耐温测试前耐中性盐雾腐蚀720h以上,同时保持涂料的散热系数达到5w/m.k。

69.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1