抑制水合物成核和粘附的超疏水超亲油涂料及其制备方法与应用

1.本发明属于石油天然气技术领域,具体涉及一种抑制水合物成核和粘附的超疏水-超亲油涂料及其制备方法与应用。

背景技术:

2.天然气水合物是天然气资源中最清洁的燃烧化石燃料,在满足全球能源需求方面起着至关重要的作用。但是,天然气水合物开采运输过程中,可能会造成管道堵塞,造成巨大的经济损失和环境问题。

3.防止水合物形成并堵塞的主要方法是添加化学抑制剂,即水合物抑制剂法,包括热力学抑制剂法、动力学抑制剂法和防聚剂法。热力学抑制剂法的缺陷在于热力学抑制剂用量大,存储与注入设备庞大,回收困难,造成环境污染,成本高;动力学抑制剂法加入量较热力学抑制剂少很多,可降低存储和注入设备要求,也可减少抑制剂的污染,降低成本,但也有明显的缺点,抑制效果一般、适用性不强、要求的过冷度偏低以及易被外界环境影响等;防聚剂法中防聚剂在油水体系中的含量为0.5%~2%(w)时即可发挥作用,一般适用于油水混合体系,但因其价格较昂贵,因此限制了它的使用。

4.中国发明专利申请cn 105333265 a公布了一种防止水合物在油气输送管道内堵塞管道的方法。该制备方法以油气输送管道内壁表面为基底,利用表面微加工技术制作微创结构,在其表面上涂覆疏水合物涂层,烘干得到干燥洁净的疏水合物表面。该结构可改善油气管道内壁表面与水合物颗粒的接触特性,降低管道内壁表面与水合物颗粒之间的粘附力,从而避免了因水合物在壁面聚集而造成的管道堵塞。但是该涂层只是减少水合物颗粒与壁面的接触面积,无法抑制水合物的形成,水合物仍然会在远离壁面处形成引起堵塞。

5.中国发明专利申请cn 109719013 a公布了一种防水合物涂层及其制备方法。该方法包括将聚四氟乙烯、聚苯硫醚和疏水气相二氧化硅加入到分散剂中超声分散,然后用磁力搅拌器搅拌同时滴加流平增稠剂得到具有抑制水合物成核和防水合物粘附作用的超疏水-超亲油涂料,再将预处理过的基底浸没于涂料中,取出干燥,高温烧结得到防水合物涂层。该涂层通过延缓水合物成核和生长以及减小水合物颗粒与管道和设备内壁之间的粘附力,防止水合物颗粒在管道和设备内聚集和附着。但是涂层烧结需要360℃以上的高温,制造成本高,耗能大;且该涂层只是依靠聚四氟乙烯的低表面能来延缓水合物成核以及生长,抑制水合物效果比较一般。

技术实现要素:

6.本发明首要目的是提供一种抑制水合物成核和粘附的超疏水超亲油涂料及其制备方法。

7.本发明另一目的是提供所述的抑制水合物成核和粘附的超疏水超亲油涂料在制备油气输送管道中的应用,本发明涂料涂覆于预处理后的油气输送管道的管内壁材料上所

得涂层具有抑制水合物成核和防水合物粘附作用,并具有耐冲刷功能,超疏水和超亲油功能,特别适合油气输送管道应用。

8.本发明目的通过如下技术方案实现:

9.抑制水合物成核和粘附的超疏水超亲油涂料,由含硅羟基聚氨酯预聚物在惰性的气体保护气氛下加入到预热到58~62℃多抑制官能团预聚物78~82℃搅拌反应2~3h的产物溶于酯类溶剂,再与固化剂和疏水纳米颗粒混合后超声处理得到;

10.所述的含硅羟基聚氨酯预聚物由含羟基poss溶于酯类溶剂中,加热到58~62℃,保护气氛下加入溶解在酯类溶剂中的含异氰酸酯基单体,58~62℃搅拌反应2~3h得到;

11.所述的多抑制官能团预聚物由溶解酯类溶剂中含抑制官能团单体加入到端羟基聚合物、酯类溶剂和引发剂的混合物中78~82℃搅拌反应得到;含抑制官能团单体为甲基丙烯酸羟乙酯、2-羟基乙基丙烯酸酯、3-羟基丁酸乙酯、甲基丙烯酸羟丙酯、丙烯酸-2-羟丙酯、乙烯基己内酰胺和乙烯基吡咯烷中的一种或多种。

12.为进一步实现本发明目的,优选地,所述的端羟基聚合物是端羟基聚醚、端羟基聚酯、端羟基聚乙烯、端羟基聚丁二烯、端羟基聚二甲基硅氧烷、端羟基聚丙烯酸的一种或多种。

13.优选地,所述的含羟基poss为三硅醇异丁基-笼形聚倍半硅氧烷、三硅醇异辛基-笼形聚倍半硅氧烷、三硅醇苯基-笼形聚倍半硅氧烷中的一种或多种;所述的含异氰酸酯基单体为甲苯二异氰酸酯、赖氨酸二异氰酸酯和六亚甲基二异氰酸酯中的一种或多种。

14.优选地,所述的疏水纳米颗粒是疏水纳米二氧化钛、疏水纳米二氧化硅、疏水纳米碳酸钙中的一种或多种;

15.优选地,所述惰性的气体是氮气、氦气和氩气中的一种或多种;所述的引发剂是偶氮二异丁腈、过氧化氢异丙苯、过氧化苯甲酰中的一种或多种;所述的固化剂是edl-cr320、n95、deapa中的一种或多种。

16.优选地,以质量份数计,原料用量为:1~10份端羟基聚合物、0.01~0.1份引发剂、2~10份含抑制官能团单体、1~10份含羟基poss、0.01~0.1份的固化剂,0.01~0.1份疏水纳米颗粒。

17.优选地,所述酯类溶剂都为乙酸甲酯、丙酸乙酯、乙酸丙酯、乙酸乙酯中的一种或多种;

18.所述的混合物中酯类溶剂为2~10份;所述的含抑制官能团单体溶解在2~12份酯类溶剂中;所述的含羟基poss溶于2~12份酯类溶剂中;所述的含异氰酸酯基单体溶解在2~12份酯类溶剂中;所述的78~82℃搅拌反应2~3h的产物溶于2~12份酯类溶剂中。

19.所述的抑制水合物成核和粘附的超疏水超亲油涂料的制备方法,包括如下步骤:

20.1)将端羟基聚合物、酯类溶剂和引发剂油浴加热达到78~82℃之后,用惰性的气体吹扫并排空2~3次,加入到溶解在酯类溶剂中的含抑制官能团单体,并将反应混合物在78~82℃搅拌2~3h,得到多抑制官能团预聚物;

21.2)将含羟基poss溶于酯类溶剂中,油浴加热到58~62℃之后,用惰性的气体吹扫并排空2~3次,滴入溶解在酯类溶剂中的含异氰酸酯基单体,并将反应混合物在58~62℃搅拌2~3h,得到含硅羟基聚氨酯预聚物;

22.3)将步骤1)所得产物油浴加热到58~62℃之后,用惰性的气体吹扫并排空2~3

次,加入步骤2)所得产物,并将反应混合物在78~82℃搅拌2~3h;

23.4)将步骤3)所得产物溶于酯类溶剂中,加入固化剂,疏水纳米颗粒,超声处理0.5~1h,得到抑制水合物成核和粘附的超疏水超亲油涂料。

24.所述的抑制水合物成核和粘附的超疏水超亲油涂料在制备油气输送管道中的应用:将抑制水合物成核和粘附的超疏水超亲油涂料涂覆于预处理后的油气输送管道的管内壁材料上,所述的管内壁材料为泡沫镍、泡沫铁和透气钢中的一种或多种。

25.优选地,所述的预处理是将管内壁材料分别在丙酮,盐酸乙醇溶液和超声处理的去离子水中洗涤10~20分钟,以去除表面污染物和氧化物;盐酸乙醇溶液中盐酸的浓度为0.1~0.2m;所述的涂覆的方式为喷涂、旋涂或浸涂。

26.与现有技术相比,本发明的优势在于:

27.1.本发明涂层通过引入疏水纳米颗粒和含羟基poss,增大了涂层表面粗糙度,进而增强疏水亲油性,促进油相在涂层表面形成屏障膜,将水合物颗粒与涂层表面隔绝,大大降低了涂层与水合物间的粘附力;

28.2.本发明涂层在保持超疏水性能的同时,表面含有大量抑制官能团,增强涂层对水分子的扰动作用,与水分子形成大量氢键,破坏水分子的有序排列,对水合物成核与生长具有很好的抑制作用;

29.3.本发明涂层使用三维多孔材料为基底,其高比表面积可以显著提高涂料中抑制官能团浓度,并且多孔骨架可以形成涡流降低流体流速表现出优异的耐冲刷性能。

30.4.应用本发明超疏水超亲油涂料所合成的涂层具有超疏水超亲油性,减少了水滴与涂层表面的接触面积,延长水合物成核诱导时间,有效降低了涂层与水合物之间的粘附力,同时该涂层具有优异的耐冲刷性,可以作为抑制水合物成核并防止水合物颗粒粘附聚集阻塞管道的内管壁材料。

附图说明

31.图1为实施例1中涂层与水接触角测量图。

32.图2为实施例1中油滴在涂层表面润湿行为测量图。

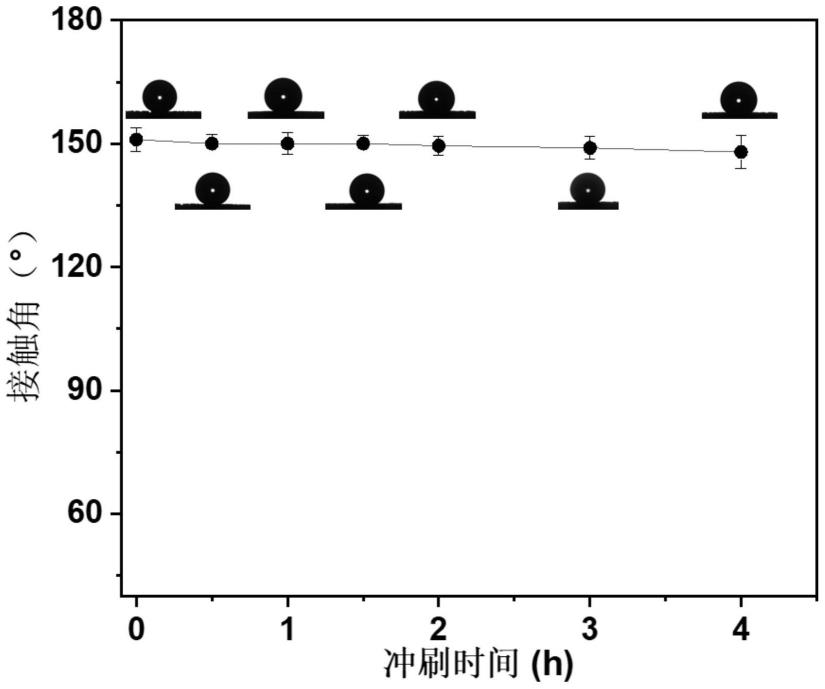

33.图3为实施例1中涂层冲刷时间与接触角变化关系图。

34.图4为实施例1中水滴在涂层与不锈钢的表面润湿行为随冲刷时间的变化关系图。

具体实施方式

35.为更好地理解本发明,下面结合附图和实施例对本发明做进一步的说明,但本发明的实施方式不限如此。

36.实施例1

37.将4g端羟基聚丁二烯、6g乙酸丙酯和0.03g引发剂异丙苯过氧化氢装入装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到80℃之后,将烧瓶用氮气吹扫并排空3次。然后使用100ml恒压分离漏斗逐滴加入溶解在6g乙酸乙酯中的4g甲基丙烯酸羟乙酯,并将反应混合物在80℃搅拌3h得到多抑制官能团预聚物;

38.将4g三硅醇苯基-笼形聚倍半硅氧烷溶于6g乙酸乙酯中,装入装有磁力搅拌器,温

度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到60℃之后,将烧瓶用氮气吹扫并排空3次。然后使用100ml恒压分离漏斗逐滴加入溶解在6g乙酸乙酯溶剂中的6g异佛尔酮二异氰酸酯,并将反应混合物在60℃搅拌3h得到含硅羟基聚氨酯预聚物;

39.将多抑制官能团预聚物添加到装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到60℃之后,将烧瓶用氮气吹扫并排空3次。使用100ml恒压分液漏斗逐滴加入含硅羟基聚氨酯预聚物,并将反应混合物在80℃搅拌3h得到含硅羟基多抑制官能团聚氨酯预聚物;

40.将所得含硅羟基多抑制官能团聚氨酯预聚物溶解在6g乙酸乙酯中,加入0.05g的固化剂(n95),0.05g疏水性二氧化硅,超声处理1h得到具有抑制水合物成核和防水合物粘附作用的超疏水-超亲油涂料;

41.将尺寸为1cm*2cm*0.3cm的泡沫镍分别在丙酮,0.1m盐酸乙醇和超声处理的去离子水中洗涤10分钟,以去除表面污染物和氧化物,然后将清洁的泡沫镍放入装有上述涂料的带盖4ml塑料离心管中浸涂,然后将基材放在烘箱中并在100℃下干燥12小时得到具有抑制水合物成核和防水合物粘附作用的耐冲刷超疏水-超亲油涂层。

42.使用接触角分析仪(上海中辰powereach jp(hhip)000d1a)测试水滴或油滴体积为5μl的情况下涂层的润湿性能,液滴沉积10秒钟后,测量5μl水滴的接触角,每个样品的水接触角均为五个不同位置的平均值,为152

°

,如附图1所示;油滴(5μl二氯乙烷)在0.05s内迅速润湿了涂层的表面,如附图2所示。

43.参照investigation of the induction time for thf hydrate formation in porous media(weiguo liu etal.,journal of natural gas science and engineering,24 357-364)中的水合物成核测试方法和装置,对比thf水溶液在涂层和不锈钢片存在下的成核诱导时间。结果显示,放入涂层的thf水溶液成核诱导时间为128min,放入不锈钢片的成核诱导时间为63min,表明涂层具有延缓水合物成核的性能。

44.参照reduction clathrate hydrates growth rates and adhesion forces on surfaces of inorganic or polymer coatings(shuanshi fan etal.,energy fuels 2020,34,13566-13579)的粘附力测试方法和装置,测量环戊烷水合物颗粒与涂层和不锈钢片之间的粘附力,发现在实验条件下,环戊烷水合物与涂层之间的粘附力为0.001mn/m,不锈钢片与水合物之间的粘附力为0.450mn/m,说明涂层可以大大降低水合物颗粒与基底之间的粘附力。

45.将涂层放入转速高达1500r/min的搅拌系统中,加入1l水和100g细沙,模拟管道传输过程,沙子高速冲刷涂层表面,涂层表面润湿性随冲刷时间的变化如附图3和附图4所示。其中图3为涂层表面与水的接触角随冲刷时间变化的关系图,涂层被冲刷4h之后仍然具有超疏水性,接触角为151

°

;图4为涂层和不锈钢片在相同倾斜角度下,水滴在其表面滚动情况随冲刷时间变化关系图,冲刷时间在4h内,水滴可以快速从涂层表面滚落,而不锈钢在冲刷0.5h之后表面水滴就无法滚落,说明涂层具有很好的耐冲击与耐冲刷性。

46.实施例2

47.将6g端羟基聚乙醚、10g丙酸乙酯和0.05g引发剂2,2'-偶氮二异丁腈(aibn)装入装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到81℃之后,将烧瓶用氮气吹扫并排空2次。然后使用100ml恒压分离漏斗逐滴加入溶

解在8g乙酸乙酯中的5g乙烯基吡咯烷,并将反应混合物在81℃搅拌3h得到多抑制官能团预聚物;

48.将6g三硅醇异丁基-笼形聚倍半硅氧烷溶于8g乙酸乙酯中,装入装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到62℃之后,将烧瓶用氮气吹扫并排空2次。然后使用100ml恒压分离漏斗逐滴加入溶解在8g乙酸乙酯溶剂中的8g异佛尔酮二异氰酸酯,并将反应混合物在62℃搅拌2h得到含硅羟基聚氨酯预聚物;

49.将多抑制官能团预聚物添加到装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到62℃之后,将烧瓶用氮气吹扫并排空2次。使用100ml恒压分液漏斗逐滴加入含硅羟基聚氨酯预聚物,并将反应混合物在82℃搅拌2h得到含硅羟基多抑制官能团聚氨酯预聚物;

50.将所得含硅羟基多抑制官能团聚氨酯预聚物溶解在8g丙酸乙酯中,加入0.06g的固化剂deapa,0.06g疏水性碳酸钙,超声处理0.5h得到具有抑制水合物成核和防水合物粘附作用的超疏水-超亲油涂料;

51.将尺寸为1cm*2cm*0.3cm的泡沫铁分别在丙酮,0.2m盐酸乙醇和超声处理的去离子水中洗涤15分钟,以去除表面污染物和氧化物,然后将清洁的泡沫镍放入装有上述涂料的带盖4ml塑料离心管中浸涂,然后将基材放在烘箱中并在120℃下干燥10小时得到具有抑制水合物成核和防水合物粘附作用的耐冲刷超疏水-超亲油涂层。

52.实施例3

53.将8g端羟基含氟聚酯聚硅氧烷、11g乙酸甲酯和0.08g引发剂异丙苯过氧化氢装入装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到78℃之后,将烧瓶用氮气吹扫并排空3次。然后使用100ml恒压分离漏斗逐滴加入溶解在8g乙酸乙酯中的6g 2-羟基乙基丙烯酸酯,并将反应混合物在78℃搅拌3h得到多抑制官能团预聚物;

54.将8g三硅醇异辛基-笼形聚倍半硅氧烷溶于8g乙酸乙酯中,装入装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到58℃之后,将烧瓶用氮气吹扫并排空2次。然后使用100ml恒压分离漏斗逐滴加入溶解在6g乙酸乙酯溶剂中的6g异佛尔酮二异氰酸酯,并将反应混合物在58℃搅拌3h得到含硅羟基聚氨酯预聚物;

55.将多抑制官能团预聚物添加到装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到58℃之后,将烧瓶用氮气吹扫并排空3次。使用100ml恒压分液漏斗逐滴加入含硅羟基聚氨酯预聚物,并将反应混合物在78℃搅拌3h得到含硅羟基多抑制官能团聚氨酯预聚物;

56.将所得含硅羟基多抑制官能团聚氨酯预聚物溶解在5g乙酸乙酯中,加入0.04g的固化剂edl-cr320,0.08g疏水性二氧化硅,超声处理1h得到具有抑制水合物成核和防水合物粘附作用的超疏水-超亲油涂料;

57.将尺寸为1cm*2cm*0.3cm的透气钢分别在丙酮,0.1m盐酸乙醇和超声处理的去离子水中洗涤20分钟,以去除表面污染物和氧化物,然后将清洁的泡沫镍放入装有上述涂料的带盖4ml塑料离心管中浸涂,然后将基材放在烘箱中并在110℃下干燥15h得到具有抑制

水合物成核和防水合物粘附作用的耐冲刷超疏水-超亲油涂层。

58.实施例4

59.将5g端羟基聚丁二烯、7g丙酸乙酯和0.08g引发剂异过氧化苯甲酰装入装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到80℃之后,将烧瓶用氮气吹扫并排空3次。然后使用100ml恒压分离漏斗逐滴加入溶解在4g丙酸乙酯中的4g 3-羟基丁酸乙酯,并将反应混合物在80℃搅拌3h得到多抑制官能团预聚物;

60.将7g三硅醇异辛基-笼形聚倍半硅氧烷溶于5g乙酸乙酯中,装入装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到60℃之后,将烧瓶用氮气吹扫并排空3次。然后使用100ml恒压分离漏斗逐滴加入溶解在5g乙酸乙酯溶剂中的7g异佛尔酮二异氰酸酯,并将反应混合物在60℃搅拌3h得到含硅羟基聚氨酯预聚物;

61.将多抑制官能团预聚物添加到装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到60℃之后,将烧瓶用氮气吹扫并排空3次。使用100ml恒压分液漏斗逐滴加入含硅羟基聚氨酯预聚物,并将反应混合物在80℃搅拌3h得到含硅羟基多抑制官能团聚氨酯预聚物;

62.将所得含硅羟基多抑制官能团聚氨酯预聚物溶解在8g乙酸乙酯中,加入0.04g的固化剂(n95),0.04g疏水性二氧化硅,超声处理1.5h得到具有抑制水合物成核和防水合物粘附作用的超疏水-超亲油涂料;

63.将尺寸为1cm*2cm*0.3cm的泡沫镍分别在丙酮,0.1m盐酸乙醇和超声处理的去离子水中洗涤10分钟,以去除表面污染物和氧化物,然后将清洁的泡沫镍放入装有上述涂料的带盖4ml塑料离心管中浸涂,然后将基材放在烘箱中并在90℃下干燥10小时得到具有抑制水合物成核和防水合物粘附作用的耐冲刷超疏水-超亲油涂层。

64.实施例5

65.将5g端羟基聚丙烯酸、8g丙酸乙酯和0.05g引发剂2,2'-偶氮二异丁腈(aibn)装入装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到81℃之后,将烧瓶用氩气吹扫并排空2次。然后使用100ml恒压分离漏斗逐滴加入溶解在8g乙酸乙酯中的5g乙烯基己内酰胺,并将反应混合物在81℃搅拌3h得到多抑制官能团预聚物;

66.将5g三硅醇苯基-笼形聚倍半硅氧烷溶于8g乙酸乙酯中,装入装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到60℃之后,将烧瓶用氮气吹扫并排空2次。然后使用100ml恒压分离漏斗逐滴加入溶解在8g乙酸乙酯溶剂中的8g异佛尔酮二异氰酸酯,并将反应混合物在60℃搅拌2h得到含硅羟基聚氨酯预聚物;

67.将多抑制官能团预聚物添加到装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到60℃之后,将烧瓶用氮气吹扫并排空2次。使用100ml恒压分液漏斗逐滴加入含硅羟基聚氨酯预聚物,并将反应混合物在82℃搅拌2h得到含硅羟基多抑制官能团聚氨酯预聚物;

68.将所得含硅羟基多抑制官能团聚氨酯预聚物溶解在8g乙酸乙酯中,加入0.06g的固化剂edl-cr320,0.06g疏水性二氧化钛,超声处理1h得到具有抑制水合物成核和防水合物粘附作用的超疏水-超亲油涂料;

69.将尺寸为1cm*2cm*0.3cm的泡沫镍分别在丙酮,0.2m盐酸乙醇和超声处理的去离子水中洗涤20分钟,以去除表面污染物和氧化物,然后将清洁的泡沫镍放入装有上述涂料的带盖4ml塑料离心管中浸涂,然后将基材放在烘箱中并在100℃下干燥15小时得到具有抑制水合物成核和防水合物粘附作用的耐冲刷超疏水-超亲油涂层。

70.实施例6

71.将3g端羟基聚二甲基硅氧烷、5g丙酸乙酯和0.04g引发剂异丙苯过氧化氢装入装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到78℃之后,将烧瓶用氩气吹扫并排空3次。然后使用100ml恒压分离漏斗逐滴加入溶解在5g乙酸乙酯中的4g 2-羟基乙基丙烯酸酯,并将反应混合物在78℃搅拌3h得到多抑制官能团预聚物;

72.将3g三硅醇异丁基-笼形聚倍半硅氧烷溶于5g丙酸乙酯中,装入装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到58℃之后,将烧瓶用氦气吹扫并排空3次。然后使用100ml恒压分离漏斗逐滴加入溶解在5g丙酸乙酯溶剂中的5g六亚甲基二异氰酸酯,并将反应混合物在58℃搅拌3h得到含硅羟基聚氨酯预聚物;

73.将多抑制官能团预聚物添加到装有磁力搅拌器,温度和冷凝器的250ml三颈圆底烧瓶中。将烧瓶置于硅油浴中,在油浴温度达到58℃之后,将烧瓶用氮气吹扫并排空3次。使用100ml恒压分液漏斗逐滴加入含硅羟基聚氨酯预聚物,并将反应混合物在78℃搅拌3h得到含硅羟基多抑制官能团聚氨酯预聚物;

74.将所得含硅羟基多抑制官能团聚氨酯预聚物溶解在5g乙酸乙酯中,加入0.04g的固化剂(n95),0.04g疏水性二氧化硅,超声处理1h得到具有抑制水合物成核和防水合物粘附作用的超疏水-超亲油涂料;

75.将尺寸为1cm*2cm*0.3cm的透气钢分别在丙酮,0.1m盐酸乙醇和超声处理的去离子水中洗涤10分钟,以去除表面污染物和氧化物,然后将清洁的泡沫镍放入装有上述涂料的带盖4ml塑料离心管中浸涂,然后将基材放在烘箱中并在110℃下干燥15h得到具有抑制水合物成核和防水合物粘附作用的耐冲刷超疏水-超亲油涂层。

76.本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1