一种高导热液态金属/氮化硼复合材料及其制备方法

1.本发明涉及高导热复合材料领域,特别涉及柔性液态金属/氮化硼高导热复合材料的制备方法。

背景技术:

2.随着当今电子行业的发展,电子设备向着高功率、小型轻量化、多功能高集成化的方向发展,因而电子元件的功率密度不断增加,导致电子元件在运行时产生的热量急剧增加,热量积聚使得电子设备的可靠性和寿命急剧下降。研究表明,电子元件的使用寿命随着工作温度的升高而减少,50℃时的元件的可靠性仅为25℃时的1/6。

3.为了有效地消散设备工作中产生的热量,从而提高电子设备寿命及可靠性,高导热性的先进热管理材料被广泛应用于电子设备领域。为获得高的导热性能,研究者常用具有高面内导热性能的氮化硼填充到聚合物基体中制备导热复合材料,但填料与填料、填料与基体之间的界面热阻将严重限制导热聚合物热导率的增长。因此如何强化填料与填料、填料与基体之间的热传导成为热管理材料的一个亟需解决的问题。

4.液态金属汞、镓、铷、铯及其合金,在室温上下均具有极好的流动性。因为其具有良好的柔韧性和较高的导热系数,受到越来越多的关注。采用液态金属来强化氮化硼的传热还没有相关报道。本发明选择lm和bn作为原料,采用真空辅助抽滤技术和机械压制实现了高导热的lm/bn复合材料的制备。在lm/bn复合材料中,液态金属作为连接剂桥连氮化硼片形成导热网络通道,该结构赋予了lm/bn复合材料极佳的导热性能。

技术实现要素:

5.本发明的目的在于克服现有技术的缺点,提供一种高导热液态金属/氮化硼复合材料及其制备方法,高导热液态金属/氮化硼复合材料主要原料按体积比计构成为:氮化硼(bn)体积分数为85%-98%,液态金属(lm)体积分数为2%-15%;其制备工艺为:首先制备lm分散液;然后制备lm/bn粉末;最后通过特殊手段制备lm/bn复合材料,本发明利用高热导率和良好可变形性的液态金属作为连接剂桥接氮化硼构建导热网络通道,利用简单的机械压制技术获得了高导热复合材料,复合材料具极高的导热系数,材料制备过程简单,工艺易于掌握,生产成本低,具备极大的推广价值。

6.为实现以上技术效果,采用如下技术方案:

7.一种高导热液态金属/氮化硼复合材料,包含如下体积百分比的组分:液态金属lm为2%-15%,氮化硼bn为85%-98%。

8.一种高导热液态金属/氮化硼复合材料制备方法包括以下步骤:

9.步骤s1:液态金属lm分散液制备:按比例取一定量的液态金属lm加入到无水乙醇溶液中,分散均匀得到液态金属lm分散液;

10.步骤s2:液态金属lm/氮化硼bn粉末的制备:按比例取一定量氮化硼bn粉末加入到无水乙醇中,分散均匀得到氮化硼bn分散液;

11.步骤s3:将步骤s2中制备得到的氮化硼bn分散液加入到步骤s1中制备的液态金属lm分散液中,搅拌获得均匀液态金属lm/氮化硼bn混合物;随后通过真空抽滤清洗得到液态金属lm/氮化硼bn粉末;

12.步骤s4:液态金属lm/氮化硼bn复合材料制备:将步骤s3中制备的液态金属lm/氮化硼bn粉末,通过机械压制得到高导热液态金属/氮化硼复合材料。

13.进一步的,所述步骤s1中分散均匀的方法为探头超声处理。

14.进一步的,所述探头超声处理时间为10min,超声功率600w。

15.进一步的,所述步骤s2中分散均匀的方法为探头超声处理。

16.进一步的,所述探头超声处理时间为10min,超声功率600w。

17.进一步的,所述步骤s3中搅拌方式为磁力搅拌器机械搅拌15min。

18.进一步的,所述步骤s4中机械压制的方法为在常温下,压力1mpa持续1min。

19.进一步的,所述bn为微米尺度,粒径为30um。

20.进一步的,所述液态金属lm为镓铟锡合金,密度为6.44g/cm3。

21.本发明的有益效果为:

22.本发明提出一种高导热液态金属/氮化硼复合材料及其制备方法,具有如下有益效果:

23.1)本发明使用简单的真空辅助抽滤技术和机械压制即可实现bn/lm复合材料的制备,制备过程简单工艺易于掌握。

24.2)采用本发明的方法制备的复合材料可根据需要采用机械加工的方式方便地加工成需要的形状和尺寸,本发明对设备要求不高、成本低,满足工业化生产的要求。

25.3)本发明的方法提供了一种高导热液态金属/氮化硼复合材料的制备方法,利用极佳柔韧性和导热性的lm作为导热强化体,有效解决了氮化硼与氮化硼之间热传导效率较差的问题,制备的液态金属/氮化硼复合材料具备高导热性能。

附图说明

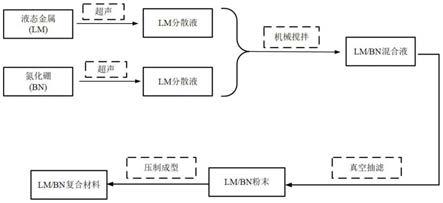

26.图1为本发明实施例中lm/bn复合材料制备流程图;

27.图2为lm及lm/bn复合材料在探头超声处理后均匀分散的电子显微镜图;

28.其中a为lm分散液在探头超声处理后均匀分散的电子显微镜图,b为lm/bn复合材料探头超声处理后均匀分散的电子显微镜图。

具体实施方式

29.下面结合附图对本发明做进一步的描述,本发明的保护范围不局限于以下所述:

30.显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.如图1所示,是本发明的试样的制备工艺流程图,本发明实施例按照图1所述的制备流程图进行制备,其中,bn含量为85%-98%,密度为2.25,bn的平均粒径约为30um,lm密度为6.44g/cm3,平均直径0.5μm。

32.实施例1:

33.主要原料按体积比计如下构成:lm为2%,bn为98%。

34.工艺步骤采用:

35.(1)lm分散液制备:取0.055g的lm加入到无水乙醇溶液中,采用探头超声处理10min中(超声功率600w)得到lm分散液;

36.(2)lm/bn粉末的制备:取0.945gbn粉末加入到无水乙醇中,探头超声处理10min中(超声功率600w)得到bn分散液,再将其加入到lm分散液中,在磁力搅拌器作用下,机械搅拌15min获得均匀lm/bn混合物;随后通过真空抽滤清洗得到lm/bn粉末;

37.(3)lm/bn复合材料制备:将步骤(2)中制备的lm/bn粉末,通过机械压制(压力1mpa、室温、1min)得到目标产品。

38.实施例2

39.其它同实施例1,lm按体积分数为5%;bn按体积分数为95%。

40.实施例3

41.其它同实施例1,lm按体积分数为10%;bn按体积分数为90%。

42.实施例4

43.其它同实施例1,lm按体积分数为15%;bn按体积分数为85%。

44.对比例1

45.此例为对比样,不加lm,添加聚氨酯(pu),pu的体积分数为5%,其他同实施例1;

46.对比例2

47.此例为对比样,其它同实施例1,不添加lm,添加pu,pu的体积分数为10%。

48.对比例3

49.此例为对比样,其它同实施例3,将实施例3中机械压制改为压力0.2mpa。

50.微观形态:为了评价lm/bn复合材料中lm的分布状态,本发明利用电子显微镜对复合材料的微观形态进行表征,如图2所示,图2a及图2b发现lm被压缩变形,作为连接剂桥连氮化硼。

51.导热性能:为了考察制备的lm/bn复合材料的导热性能,采用用激光闪光仪(lfa467,netzsch)对不同lm含量下复合材料的热导率进行了测试,测试结果见表1。如表1所示,所有样品均表现出各向异性的导热行为,lm的掺入使复合材料的导热系数明显提高,值得注意的是,lm含量为10vol%时的复合材料,其面内/面向热导率达到了78.68/20.23w/(mk)。对比例中则采用pu对氮化硼进行粘连,其热导率远低于实施例。lm/bn复合材料获得高热导率的原因主要归因于lm本身固有高导热性及其对bn的直接桥接作用,有效减少了氮化硼与氮化硼之间的声子散射,从而大大降低氮化硼与氮化硼之间界面热阻,使得整个复合材料形成更为高效完善的热传导网络。

52.表1.lm/bn复合材料的导热性能

[0053][0054]

从表1中可以看出,本发明的液态金属的添加量、机械压制压力大小均可以对lm/bn复合材料的导热性能造成影响,使用本发明所述方法制备的lm/bn复合材料具有极高的导热性能,并且制备过程简单,易于工业化生产操作。

[0055]

本发明公开了一种高导热液态金属/氮化硼复合材料及其制备方法,高导热液态金属/氮化硼复合材料主要原料按体积比构成为:氮化硼(bn)体积分数为85%-98%,液态金属(lm)体积分数为2%-15%;其制备工艺为:首先制备lm分散液;然后制备lm/bn粉末;最后通过特殊手段制备lm/bn复合材料,本发明利用高热导率和良好可变形性的lm作为连接剂直接桥接bn,构建了高效导热网络通道,极大提高bn粒子之间的传热效率,利用简单的机械压制技术获得了高导热复合材料,复合材料具极高的导热系数,材料制备过程简单,工艺易于掌握,生产成本低,具备极大的推广价值。

[0056]

至此,本领域技术人员认识到,虽然本文已详尽展示和描述了本发明的实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导符合本发明原理的许多其他变形或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1