不含有机材料的高温油墨及其在汽车挡风玻璃中的应用的制作方法

10wt%玻璃粉、5-15wt%硼酸钙、0.1-1wt%助剂、0.1-0.5wt%纳米氧化铜,余量为无机颜料。

11.进一步优选的,所述不含有机材料的高温油墨,由以下质量百分比的原料组成:30-40wt%硅酸钠水玻璃、5-15wt%硅酸钾水玻璃、1-5wt%硅酸锂水玻璃、1-5wt%硅溶胶、5-10wt%玻璃粉、5-15wt%硼酸钙、0.1-1wt%助剂、0.1-0.5wt%纳米氧化铜,余量为无机颜料。

12.所述硅酸钠水玻璃模数为2.3-3.5,波美度为40-52

°bé

;优选的,所述硅酸钠水玻璃模数为2.8-3.0,波美度为48-52

°bé

。

13.所述硅酸钾水玻璃模数为3.3-4.0,波美度为20-40

°bé

;优选的,所述硅酸钾水玻璃模数为3.4-3.6,波美度为22-30

°bé

。

14.所述硅酸锂水玻璃模数为3.6-6.0,波美度为20-30

°bé

;优选的,所述硅酸锂水玻璃模数为4-4.8,波美度为22-26

°bé

。

15.所述无机颜料为三氧化二铁、二氧化锰、氧化铜、锂霞石中的一种或两种或两种以上混合物;优选的,所述无机颜料由以下质量百分比的原料组成:10-20wt%三氧化二铁、45-55wt%二氧化锰、30-35wt%氧化铜、0.5-2wt%锂霞石混合而成;进一步优选的,所述无机颜料粒径均为0.3-1.0μm。

16.所述玻璃粉为二氧化硅、二氧化钛、氧化铝、氧化锆、硼酸、氧化锌、碳酸钠、碳酸锂、氧化铋中的一种或两种或两种以上混合物;优选的,所述玻璃粉由以下质量百分比的原料组成:24.00-30.00wt%二氧化硅、4.00-6.00wt%二氧化钛、0.50-1.50wt%氧化铝、0.50-1.50wt%氧化锆、6.00-8wt%硼酸、2.00-4.00wt%氧化锌、1.00-3.00wt%碳酸钠、6.00-7.00wt%碳酸锂,余量为氧化铋。

17.所述助剂为氢氧化钠、碳酸钠、碳酸氢钠、氢氧化钾中的一种或或两种以上混合物。

18.所述纳米氧化铜的制备方法,包括以下步骤:

19.按质量份计,将2-8份cuso4·

5h2o、3-5份螯合剂、90-100份水混合,在55-65℃下、以100-200r/min转速搅拌,然后加入1-2份抗坏血酸,继续恒温55-65℃并以100-200r/min转速反应15-30min,再滴加8-12份20-24wt%氨水,其中滴加速率为0.8-1ml/s,产生cu2o沉淀,继续搅拌8-12min后,离心取沉淀,洗涤,在60-80℃下干燥,得到纳米氧化铜。

20.所述螯合剂为十六烷基三甲基溴化铵、乌洛托品中的一种或两种混合物;优选地,所述螯合剂为十六烷基三甲基溴化铵、乌洛托品按质量比(6-8):(1-2)混合。

21.一种不含有机材料的高温油墨的制备方法,包括以下步骤:

22.按质量百分比计,将25-50wt%硅酸钠水玻璃、5-15wt%硅酸钾水玻璃、0-10wt%硅酸锂水玻璃、1-5wt%硅溶胶混合,以100-200r/min转速搅拌5-10min,然后加入5-10wt%玻璃粉、0.1-1wt%助剂、0.1-0.5wt%纳米氧化铜,继续以100-200r/min转速搅拌10-20min,最后加入5-15wt%硼酸钙,余量为无机颜料,继续以100-200r/min转速搅拌30-40min,得到所述不含有机材料的高温油墨。

23.不含有机材料的高温油墨在汽车挡风玻璃中的应用方法,包括以下步骤:

24.s1采用丝网印刷在第一块厚度为1.8-2.1mm的玻璃上表面印刷上述制备的不含有机材料的高温油墨并烘干,在第二块厚度为1.8-2.1mm的玻璃下表面喷覆滑石粉,所述丝网

印刷刮板角度70-75

°

,印刷压力为80-100n,印刷速度为160-200mm/s,印版目数为180-240目;

25.s2将上述两块玻璃叠在一起,并使覆油墨处和覆滑石粉处贴合,送入连续热弯炉中进行热弯处理,升温速率为20-30℃/min,热弯室温度为570℃-720℃,烘烤时间为155s-165s;然后进行退火,降温速率为45-55℃/min,逐步冷却到常温。

26.本发明所制得的油墨不含有机材料,无vocs(挥发性有机物),也不含铅、镉、六价铬及卤素等危害环境的产物以水作稀释剂,可通过印刷或喷涂的方式作用于汽车挡风玻璃,印刷后可以低温烘烤,也可以高温烧结,低温180-250℃烘烤5-10min,即可固化,表面可耐水洗,高温570-720℃烧结后,耐水性,粘结强度大,还能进一步提升玻璃弯折硬度。

27.本发明以水玻璃作为粘结剂,水玻璃是一种性能良好的胶凝剂,是多种聚硅酸盐的复杂溶液,但是各个聚硅酸的聚合度和分子结构及其含量均无法测定,原因是水玻璃的组成不仅随模数、浓度和电解质含量而改变,而且也随存放时间而不断变化。水玻璃可分为硅酸钠水玻璃、硅酸钾水玻璃、硅酸锂水玻璃、硅酸盐季胺水玻璃和钾钠硅酸盐水玻璃等。但除硅酸钠水玻璃得到大量应用外,其他硅酸盐水玻璃用量较少。本发明创新性的将硅酸钠水玻璃、硅酸钾水玻璃、硅酸锂水玻璃混合使用作为高温玻璃油墨的粘结剂,并以氢氧化钠等碱溶液作为助剂,利用氢氧化钠对玻璃表面的腐蚀作用,增大油墨与玻璃的接触面积,增大油墨的粘结强度,并且使硅酸锂水玻璃中的锂离子能够更轻松的对玻璃表面的钠、钾离子进行置换,经高温烧结后,形成钢化玻璃,从而提升了玻璃的弯折强度。此方法相较于传统的钢化玻璃生产方式,可以进行玻璃的局部钢化,同时完成油墨的高度固化,一举多得,且本发明以4cm*4cm*2mm玻璃作试验,经600℃烧结160s后,其弯折强度提升了30%,性能优异。

28.水玻璃溶液实际上是胶体溶液,胶核是由二氧化硅聚集体构成,胶核又会吸附溶液中被电离出的n个sio

32-;同时硅酸钠中也有2n个na+、k

+

或li

+

离子电离出来,其中也会有2(n-x)个na+、k

+

或li

+

离子被吸附在sio

32-周围。胶核所吸附的sio

32-和部分na+、k

+

或li

+

离子形成吸附层,而另有部分na+、k

+

或li

+

离子扩散到吸附层外,形成扩散层,这样使胶粒带负电。随后,水玻璃通过胶凝过程建立起粘结强度,硅酸胶凝聚合化学反应通过三个同时发生的过程产生:

29.(1)单分子和双分子硅酸聚合形成低聚体;

30.(2)分子间硅氧基团的聚合导致环的闭合和最终粒子形成;

31.(3)单个粒子的聚合形成长链。

32.这也导致,水玻璃在高温硬化的过程中硅酸凝胶胶粒会随之增大,胶粒愈大,硅酸凝胶单位体积内粘结点也愈少,这会极大的降低水玻璃的粘结强度,导致油墨易脱落。传统的改善方式为在水玻璃中加入多元醇,如丁四醇(赤鲜糖醇)、戊五醇(木糖醇)、己六醇(山梨醇)和氢化麦芽糖等,这些多元醇吸附在硅酸胶粒表面上,阻碍后者增大,其次这些多元醇具有很强的吸水性,能够使水玻璃在固化过程快速脱水,所以硬化速度大大提高,硬透性也提高。但是,当其用在高温油墨中时,有机物的分解会对水玻璃的后期强度造成不小的影响,尤其是经过600℃高温烧结后,有机物挥发导致大量si-o键断裂,造成油墨表面沙化,易脱落。另一种方式是在水玻璃中加入少量的聚丙烯酸、聚丙烯酰胺、聚乙烯醇等水溶性高分子。将这些水溶性高分子加入到水玻璃中,在水玻璃固化时,可以通过在凝胶胶粒表面形成

高分子保护层来达到限制硅酸凝胶胶粒的长大,高分子改性剂靠静电引力或氢键吸附在胶粒的表面,改变其表面位能和溶剂化能力,使水玻璃固化时获得细小的凝胶胶粒,从而提高水玻璃的粘结强度。但是高分子的分解也会对水玻璃的后期强度有影响,且这些水溶性高分子改性水玻璃的工艺往往比较复杂,如往水玻璃内直接加入聚丙烯酰胺溶液往往发生胶凝化,变成弹性的半固体。这些通过有机物改善水玻璃粘结强度的方式都不适用于高温油墨。

33.因此,本发明引入硼酸钙和硅溶胶作为水玻璃粘结强度的改进剂。硅溶胶粘度较低,水能渗透的地方都能渗透,因此和其它物质混合时分散性和渗透性都非常好。其次,硅溶胶中的二氧化硅粒子粒径非常小,仅为10-20nm,且其表面含有大量的羟基,能够抑制水玻璃中硅酸凝胶在其表面的聚合,导致大的凝胶粒子的生成。而硼酸钙中的硼酸根离子对羟基具有较强的螯合作用,其能够取代多元醇吸附在硅酸胶粒表面上,阻碍后者增大,从而增大高温油墨单位体积内粘结点数,提高油墨的粘结强度;并且随着水分蒸发,高温固化的进行形成b-o-si键,形成类似于硅硼酸玻璃的形态,改善油墨的耐水性。

34.水玻璃基体中的na

+

与oh-吸收水分并且侵蚀基体,导致硅氧键断裂重新溶解,这是影响水玻璃耐水性的重要因素。因此改善水玻璃凝胶吸湿性的目标就是减少基体中易吸收水分的na

+

与oh-。且水玻璃凝胶中oh-和na

+

都具有一定的亲水性,但由于na

+

的亲水性要比oh-强的多,所以其吸湿性主要就取决于na

+

的存在及其数量的多寡。通过这一结论确定改善水玻璃凝胶吸湿性的关键在于na

+

,但水玻璃凝胶中无法避免na

+

的存在,因此解决水玻璃凝胶抗吸湿性的办法主要有以下两种。一是在硅酸钠水玻璃中加入少量有机材料或具有表面活性剂作用的有机物,它们能在水玻璃粘结剂硬化时使凝胶内亲水的na

+

和oh-被有机憎水基取代,或被结合,从而改善吸湿性。但是,这一方法在高温油墨中并不适用,经高温固化后,有机物几乎无残留,无法起到取代na

+

和oh-的作用。另一种方法是在硅酸钠水玻璃中加入硅酸锂水玻璃,或在硅酸钠水玻璃中引入ca

2+

、正丙醇等无机或有机附加物,使得水玻璃粘结剂在成膜硬化时引入的附加物能吸附在聚硅酸表面,并将内层的na

+

屏蔽起来,以减弱后者的吸湿性,从而达到改善水玻璃抗吸湿性的目的。

35.因此,本发明选用硼酸钠不仅通过硼酸离子改善了水玻璃成膜的结构,降低了其因na

+

与oh-吸收水分并且侵蚀基体,导致硅氧键断裂重新溶解的几率,并且引入了ca

+

离子和硅酸锂水玻璃中的li

+

共同构建成硅酸根的吸附层和扩散层,将内层的na

+

屏蔽起来,以减弱后者的吸湿性,进而改善了以水玻璃为基材的高温油墨的耐水性。本发明以碱性助剂、硅酸锂水玻璃、硅溶胶、硼酸钙配合硅酸钠水玻璃使用,四者协同,不仅增强了所制得的高温油墨的耐水性,粘结强度,还能进一步提升玻璃弯折硬度。将其应用于汽车挡风玻璃,玻璃成型和油墨烧结同时进行,获得高质量产品,还能减少有机废气排放,是一款环保且性能优异的高温油墨。

36.进一步的,本发明进一步合成了一种纳米氧化铜,我们采用具有较强螯合能力的乌洛托品螯合铜离子,提升其分散性,防止铜离子聚集,生成粒径较大的氧化亚铜颗粒;再采用十六烷基三甲基溴化铵调控其生长形貌,得到了粒径小分散性高的纳米级氧化亚铜颗粒,经烘干后成为具有极佳光催化降解污染物性能的纳米氧化铜,并将其添加至油墨中,进一步增强了油墨的自清洁能力。由于本发明所制得的高温油墨不含有有机物,纳米氧化铜的光催化降解有机物的能力不会导致油墨因有机物分解而出现粘度下降,脱落的情况。

37.最后,本发明设计了一种不含有机材料的高温油墨在汽车挡风玻璃中的应用方法,采用叠片热弯的方式一体成型,更好的保证了玻璃的形状、形状精度和光学质量。传统的含有机树脂的油墨印刷完成,盖上内片后烧结,但由于无氧气,树脂高温时结焦,对玻璃粉与颜料产生影响,并且高温时油墨会将两片玻璃粘结在一起,导致玻璃破损。通常将此类型玻璃作两次烧结,第一次印有油墨的玻璃放在上边,在炉子里经500℃左右烧一次,烧去油墨中的树脂,冷却后将覆有滑石粉的玻璃,盖在外片油墨层上进行二次烧结。带来的问题是会产生光畸变,破损率升高,成品率下降,能耗上升,工序复杂。而本发明制得的不含有机材料的高温油墨不存在树脂高温时结焦的问题,不影响对玻璃粉与颜料,以滑石粉隔离,高温烧结,油墨也不会将两片玻璃粘结在一起,且经由叠片热弯,两篇玻璃的形状精度和光学质量统一,不产生光畸变,能耗低,工序简单。

38.本发明有益效果:

39.本发明所制得的油墨不含有机材料,无vocs(挥发性有机物),也不含铅、镉、六价铬及卤素等危害环境的产物以水作稀释剂,可通过印刷或喷涂的方式作用于汽车挡风玻璃,印刷后可以低温烘烤,也可以高温烧结,低温180-250℃烘烤5-10min,即可固化,表面可耐水洗,高温570-720℃烧结后,耐水性,粘结强度大,具有自清洁能力,还能进一步提升玻璃弯折硬度。

具体实施方式

40.硅酸钠水玻璃,货号:yn50,桐乡市恒立化工股份有限公司。

41.硅酸钾水玻璃,货号:hlk50,桐乡市恒立化工股份有限公司。

42.硅酸锂水玻璃,货号:li01,桐乡市恒立化工股份有限公司。

43.硅溶胶,货号:hs-30,武汉海山科技有限公司。

44.硼酸钙,货号:li5036,湖北鑫红利化工有限公司。

45.三氧化二铁,货号:11600601,西陇科学股份有限公司。

46.二氧化锰,货号:10400501,西陇科学股份有限公司。

47.氧化铜,货号:10600201,西陇科学股份有限公司。

48.锂霞石,粒径:120目,淄博辰东新材料有限公司。

49.二氧化硅,货号:13600101,西陇科学股份有限公司。

50.二氧化钛,货号:r878,济南裕兴化工有限责任公司。

51.氧化铝,货号:11200201,西陇科学股份有限公司。

52.氧化锆,型号:hn-r30,杭州恒纳新材料有限公司。

53.氧化锌,货号:12200301,西陇科学股份有限公司。

54.碳酸钠,货号:s24152,上海源叶生物科技有限公司。

55.碳酸锂,货号:11000201,西陇科学股份有限公司。

56.氧化铋,货号:11900201,西陇科学股份有限公司。

57.滑石粉,粒径:800目,货号:c0500540023,南京化学试剂股份有限公司。

58.玻璃,货号:gh-1981,义乌市国豪镜业有限公司。

59.实施例1

60.一种不含有机材料的高温油墨的制备方法,包括以下步骤:

61.按质量百分比计,将35wt%硅酸钠水玻璃、5wt%硅酸锂水玻璃混合,以180r/min转速搅拌8min,然后加入6wt%玻璃粉,余量为无机颜料,继续以180r/min转速搅拌50min,得到所述不含有机材料的高温油墨。

62.所述硅酸钠水玻璃模数为2.9,波美度为50

°bé

。

63.所述硅酸钾水玻璃模数为3.5,波美度为26

°bé

。

64.所述硅酸锂水玻璃模数为4.4,波美度为24

°bé

。

65.所述无机颜料由以下质量百分比的原料组成:15wt%三氧化二铁、50wt%二氧化锰、34wt%氧化铜、1wt%锂霞石混合而成。

66.所述玻璃粉由以下质量百分比的原料组成:28.00wt%二氧化硅、5.00wt%二氧化钛、1.00wt%氧化铝、1.00wt%氧化锆、7.00wt%硼酸、3.00wt%氧化锌、2.00wt%碳酸钠、7.00wt%碳酸锂、46.00wt%氧化铋。

67.所述助剂为氢氧化钠。

68.所述螯合剂为十六烷基三甲基溴化铵、乌洛托品按质量比7:2混合。

69.不含有机材料的高温油墨在汽车挡风玻璃中的应用方法,包括以下步骤:

70.s1采用丝网印刷在第一块厚度为2.0mm的玻璃上表面印刷上述制备的不含有机材料的高温油墨并烘干,在第二块厚度为2.0mm的玻璃下表面印刷滑石粉,所述丝网印刷刮板角度75

°

,印刷压力为90n,印刷速度为180mm/s,印版目数为200目;

71.s2将上述两块玻璃叠在一起,并使覆油墨处和覆滑石粉处贴合,送入连续热弯炉中进行热弯处理,升温速率为30℃/min,热弯室温度为600℃,烘烤时间为160s;然后进行退火,降温速率为50℃/min,逐步冷却到常温。

72.实施例2

73.一种不含有机材料的高温油墨的制备方法,包括以下步骤:

74.按质量百分比计,将35wt%硅酸钠水玻璃、10wt%硅酸钾水玻璃、5wt%硅酸锂水玻璃混合,以180r/min转速搅拌8min,然后加入6wt%玻璃粉,余量为无机颜料,继续以180r/min转速搅拌50min,得到所述不含有机材料的高温油墨。

75.所述硅酸钠水玻璃模数为2.9,波美度为50

°bé

。

76.所述硅酸钾水玻璃模数为3.5,波美度为26

°bé

。

77.所述硅酸锂水玻璃模数为4.4,波美度为24

°bé

。

78.所述无机颜料由以下质量百分比的原料组成:15wt%三氧化二铁、50wt%二氧化锰、34wt%氧化铜、1wt%锂霞石混合而成。

79.所述玻璃粉由以下质量百分比的原料组成:28.00wt%二氧化硅、5.00wt%二氧化钛、1.00wt%氧化铝、1.00wt%氧化锆、7.00wt%硼酸、3.00wt%氧化锌、2.00wt%碳酸钠、7.00wt%碳酸锂、46.00wt%氧化铋。

80.所述助剂为氢氧化钠。

81.所述螯合剂为十六烷基三甲基溴化铵、乌洛托品按质量比7:2混合。

82.不含有机材料的高温油墨在汽车挡风玻璃中的应用方法,包括以下步骤:

83.s1采用丝网印刷在第一块厚度为2.0mm的玻璃上表面印刷上述制备的不含有机材料的高温油墨并烘干,在第二块厚度为2.0mm的玻璃下表面印刷滑石粉,所述丝网印刷刮板角度75

°

,印刷压力为90n,印刷速度为180mm/s,印版目数为200目;

84.s2将上述两块玻璃叠在一起,并使覆油墨处和覆滑石粉处贴合,送入连续热弯炉中进行热弯处理,升温速率为30℃/min,热弯室温度为600℃,烘烤时间为160s;然后进行退火,降温速率为50℃/min,逐步冷却到常温。

85.实施例3

86.一种不含有机材料的高温油墨的制备方法,包括以下步骤:

87.按质量百分比计,将35wt%硅酸钠水玻璃、10wt%硅酸钾水玻璃、5wt%硅酸锂水玻璃混合,以180r/min转速搅拌8min,然后加入6wt%玻璃粉、0.5wt%助剂,余量为无机颜料,继续以180r/min转速搅拌50min,得到所述不含有机材料的高温油墨。

88.所述硅酸钠水玻璃模数为2.9,波美度为50

°bé

。

89.所述硅酸钾水玻璃模数为3.5,波美度为26

°bé

。

90.所述硅酸锂水玻璃模数为4.4,波美度为24

°bé

。

91.所述无机颜料由以下质量百分比的原料组成:15wt%三氧化二铁、50wt%二氧化锰、34wt%氧化铜、1wt%锂霞石混合而成。

92.所述玻璃粉由以下质量百分比的原料组成:28.00wt%二氧化硅、5.00wt%二氧化钛、1.00wt%氧化铝、1.00wt%氧化锆、7.00wt%硼酸、3.00wt%氧化锌、2.00wt%碳酸钠、7.00wt%碳酸锂、46.00wt%氧化铋。

93.所述助剂为氢氧化钠。

94.所述螯合剂为十六烷基三甲基溴化铵、乌洛托品按质量比7:2混合。

95.不含有机材料的高温油墨在汽车挡风玻璃中的应用方法,包括以下步骤:

96.s1采用丝网印刷在第一块厚度为2.0mm的玻璃上表面印刷上述制备的不含有机材料的高温油墨并烘干,在第二块厚度为2.0mm的玻璃下表面印刷滑石粉,所述丝网印刷刮板角度75

°

,印刷压力为90n,印刷速度为180mm/s,印版目数为200目;

97.s2将上述两块玻璃叠在一起,并使覆油墨处和覆滑石粉处贴合,送入连续热弯炉中进行热弯处理,升温速率为30℃/min,热弯室温度为600℃,烘烤时间为160s;然后进行退火,降温速率为50℃/min,逐步冷却到常温。

98.实施例4

99.一种不含有机材料的高温油墨的制备方法,包括以下步骤:

100.按质量百分比计,将35wt%硅酸钠水玻璃、10wt%硅酸钾水玻璃、5wt%硅酸锂水玻璃、4wt%硅溶胶混合,以180r/min转速搅拌8min,然后加入6wt%玻璃粉、0.5wt%助剂,余量为无机颜料,继续以180r/min转速搅拌50min,得到所述不含有机材料的高温油墨。

101.所述硅酸钠水玻璃模数为2.9,波美度为50

°bé

。

102.所述硅酸钾水玻璃模数为3.5,波美度为26

°bé

。

103.所述硅酸锂水玻璃模数为4.4,波美度为24

°bé

。

104.所述无机颜料由以下质量百分比的原料组成:15wt%三氧化二铁、50wt%二氧化锰、34wt%氧化铜、1wt%锂霞石混合而成。

105.所述玻璃粉由以下质量百分比的原料组成:28.00wt%二氧化硅、5.00wt%二氧化钛、1.00wt%氧化铝、1.00wt%氧化锆、7.00wt%硼酸、3.00wt%氧化锌、2.00wt%碳酸钠、7.00wt%碳酸锂、46.00wt%氧化铋。

106.所述助剂为氢氧化钠。

107.所述螯合剂为十六烷基三甲基溴化铵、乌洛托品按质量比7:2混合。

108.不含有机材料的高温油墨在汽车挡风玻璃中的应用方法,包括以下步骤:

109.s1采用丝网印刷在第一块厚度为2.0mm的玻璃上表面印刷上述制备的不含有机材料的高温油墨并烘干,在第二块厚度为2.0mm的玻璃下表面印刷滑石粉,所述丝网印刷刮板角度75

°

,印刷压力为90n,印刷速度为180mm/s,印版目数为200目;

110.s2将上述两块玻璃叠在一起,并使覆油墨处和覆滑石粉处贴合,送入连续热弯炉中进行热弯处理,升温速率为30℃/min,热弯室温度为600℃,烘烤时间为160s;然后进行退火,降温速率为50℃/min,逐步冷却到常温。

111.实施例5

112.一种不含有机材料的高温油墨的制备方法,包括以下步骤:

113.按质量百分比计,将35wt%硅酸钠水玻璃、10wt%硅酸钾水玻璃、5wt%硅酸锂水玻璃、4wt%硅溶胶混合,以180r/min转速搅拌8min,然后加入6wt%玻璃粉、0.5wt%助剂,继续以180r/min转速搅拌15min,最后加入9wt%硼酸钙,余量为无机颜料,继续以180r/min转速搅拌35min,得到所述不含有机材料的高温油墨。

114.所述硅酸钠水玻璃模数为2.9,波美度为50

°bé

。

115.所述硅酸钾水玻璃模数为3.5,波美度为26

°bé

。

116.所述硅酸锂水玻璃模数为4.4,波美度为24

°bé

。

117.所述无机颜料由以下质量百分比的原料组成:15wt%三氧化二铁、50wt%二氧化锰、34wt%氧化铜、1wt%锂霞石混合而成。

118.所述玻璃粉由以下质量百分比的原料组成:28.00wt%二氧化硅、5.00wt%二氧化钛、1.00wt%氧化铝、1.00wt%氧化锆、7.00wt%硼酸、3.00wt%氧化锌、2.00wt%碳酸钠、7.00wt%碳酸锂、46.00wt%氧化铋。

119.所述助剂为氢氧化钠。

120.所述螯合剂为十六烷基三甲基溴化铵、乌洛托品按质量比7:2混合。

121.不含有机材料的高温油墨在汽车挡风玻璃中的应用方法,包括以下步骤:

122.s1采用丝网印刷在第一块厚度为2.0mm的玻璃上表面印刷上述制备的不含有机材料的高温油墨并烘干,在第二块厚度为2.0mm的玻璃下表面印刷滑石粉,所述丝网印刷刮板角度75

°

,印刷压力为90n,印刷速度为180mm/s,印版目数为200目;

123.s2将上述两块玻璃叠在一起,并使覆油墨处和覆滑石粉处贴合,送入连续热弯炉中进行热弯处理,升温速率为30℃/min,热弯室温度为600℃,烘烤时间为160s;然后进行退火,降温速率为50℃/min,逐步冷却到常温。

124.实施例6

125.一种不含有机材料的高温油墨的制备方法,包括以下步骤:

126.按质量百分比计,将35wt%硅酸钠水玻璃、10wt%硅酸钾水玻璃、5wt%硅酸锂水玻璃、4wt%硅溶胶混合,以180r/min转速搅拌8min,然后加入6wt%玻璃粉、0.5wt%助剂、0.5wt%纳米氧化铜,继续以180r/min转速搅拌15min,最后加入9wt%硼酸钙,余量为无机颜料,继续以180r/min转速搅拌35min,得到所述不含有机材料的高温油墨。

127.所述硅酸钠水玻璃模数为2.9,波美度为50

°bé

。

128.所述硅酸钾水玻璃模数为3.5,波美度为26

°bé

。

129.所述硅酸锂水玻璃模数为4.4,波美度为24

°bé

。

130.所述无机颜料由以下质量百分比的原料组成:15wt%三氧化二铁、50wt%二氧化锰、34wt%氧化铜、1wt%锂霞石混合而成。

131.所述玻璃粉由以下质量百分比的原料组成:28.00wt%二氧化硅、5.00wt%二氧化钛、1.00wt%氧化铝、1.00wt%氧化锆、7.00wt%硼酸、3.00wt%氧化锌、2.00wt%碳酸钠、7.00wt%碳酸锂、46.00wt%氧化铋。

132.所述助剂为氢氧化钠。

133.所述纳米氧化铜的制备方法,包括以下步骤:

134.按质量份计,将5份cuso4·

5h2o、4份螯合剂、90份水混合,在60℃下、以180r/min转速搅拌,然后加入1.4份抗坏血酸,继续恒温60℃并以180r/min转速反应20min,再滴加10份22wt%氨水,其中滴加速率为0.9ml/s,产生cu2o沉淀,继续搅拌10min后,离心取沉淀、洗涤、干燥,得到纳米氧化铜。

135.所述螯合剂为十六烷基三甲基溴化铵、乌洛托品按质量比7:2混合。

136.不含有机材料的高温油墨在汽车挡风玻璃中的应用方法,包括以下步骤:

137.s1采用丝网印刷在第一块厚度为2.0mm的玻璃上表面印刷上述制备的不含有机材料的高温油墨并烘干,在第二块厚度为2.0mm的玻璃下表面印刷滑石粉,所述丝网印刷刮板角度75

°

,印刷压力为90n,印刷速度为180mm/s,印版目数为200目;

138.s2将上述两块玻璃叠在一起,并使覆油墨处和覆滑石粉处贴合,送入连续热弯炉中进行热弯处理,升温速率为30℃/min,热弯室温度为600℃,烘烤时间为160s;然后进行退火,降温速率为50℃/min,逐步冷却到常温。

139.实施例7

140.与实施例6基本相同,区别在于:所述纳米氧化铜的制备方法,包括以下步骤:

141.按质量份计,将5份cuso4·

5h2o、4份螯合剂、90份水混合,在60℃下、以180r/min转速搅拌,然后加入1.4份抗坏血酸,继续恒温60℃并以180r/min转速反应20min,再滴加10份22wt%氨水,其中滴加速率为0.9ml/s,产生cu2o沉淀,继续搅拌10min后,离心取沉淀、洗涤、干燥,得到纳米氧化铜。

142.所述螯合剂为十六烷基三甲基溴化铵。

143.实施例8

144.与实施例6基本相同,区别在于:所述纳米氧化铜的制备方法,包括以下步骤:

145.按质量份计,将5份cuso4·

5h2o、4份螯合剂、90份水混合,在60℃下、以180r/min转速搅拌,然后加入1.4份抗坏血酸,继续恒温60℃并以180r/min转速反应20min,再滴加10份22wt%氨水,其中滴加速率为0.9ml/s,产生cu2o沉淀,继续搅拌10min后,离心取沉淀、洗涤、干燥,得到纳米氧化铜。

146.所述螯合剂为乌洛托品。

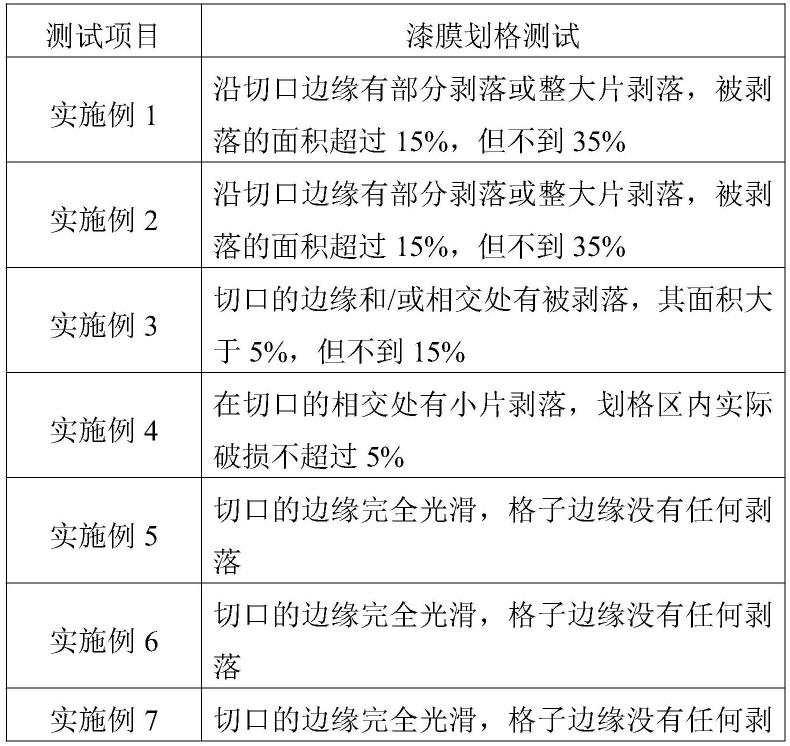

147.测试例1

148.漆膜划格测试:

149.参照gb/t9286-1998《色漆和清漆漆膜的划格试验》测试。

150.表1:漆膜划格测试结果

[0151][0152][0153]

由表1可看出,实施例1和实施例2所制得的不含有机材料的高温油墨固化后其附着力较差,经划格试验后,剥落面积较大;而实施例3所制得的不含有机材料的高温油墨固化后,其附着力有所提升,剥落面积减小。这是由于氢氧化钠等碱溶液作为助剂,利用氢氧化钠对玻璃表面的腐蚀作用,增大油墨与玻璃的接触面积,增大油墨的粘结强度。实施例4所制得的不含有机材料的高温油墨固化后,其附着力进一步提升,这是由于硅溶胶的加入增加了其单位体积内粘结点,从而增强了其附着力。实施例5、实施例6、实施例7和实施例8均显示出了最佳的附着力,这是由于硼酸钙中的硼酸根离子对羟基具有较强的螯合作用,其能够取代多元醇吸附在硅酸胶粒表面上,阻碍后者增大,从而增大高温油墨单位体积内粘结点数,提高油墨的粘结强度。氢氧化钠、硅溶胶、硼酸钙三者协同,大大增强了所制得的不含有机材料的高温油墨固化后的附着力。

[0154]

测试例2

[0155]

油墨耐水性的测试

[0156]

将通过各实施例不含有机材料的高温油墨在汽车挡风玻璃中的应用方法处理后得到的玻璃置于80℃水浴中浸泡72h,烘干后测试其质量损失率。

[0157]

表2:耐水性测试结果

[0158]

测试项目质量损失/%实施例19.9实施例29.8实施例39.9实施例49.8实施例56.4

[0159]

由表2可以看出本发明实施例1-4制得的不含有机材料的高温油墨固化后其耐水性极差,这是由于本发明的不含有机材料的高温油墨是以硅酸聚合形成的二氧化硅膜,基体中的na

+

与oh-吸收水分并且侵蚀基体,导致硅氧键断裂重新溶解。而实施例5所制得的不含有机材料的高温油墨固化后,其耐水性明显提升,这是由于本发明引入硼酸钙和硅溶胶作为水玻璃粘结强度的改进剂,随着水分蒸发,高温固化的进行形成b-o-si键,形成类似于硅硼酸玻璃的形态,改善油墨的耐水性。并且引入了ca

+

离子和硅酸锂水玻璃中的li

+

共同构建成硅酸根的吸附层和扩散层,将内层的na

+

屏蔽起来,以减弱后者的吸湿性,进而改善了以水玻璃为基材的高温油墨的耐水性。

[0160]

测试例3

[0161]

不含有机材料的高温油墨降解空气污染物测试。

[0162]

参考qb/t2761-2006《室内空气净化产品净化效果测定方法》。试验仓容积为0.9m

×

0.9m

×

1.85m,温度为26℃;光源为氙灯,平均光照强度为500lux。

[0163]

样品制备:取面积为1m2的玻璃一块,按照实施例6-8中不含有机材料的高温油墨在汽车挡风玻璃中的应用方法将玻璃其中一面涂覆满油墨并固化完成,得到测试用样品。

[0164]

测试方法:将测试用样品置于试验仓中,记录各组初始试验舱的甲醛浓度(mg/m3),以及记录各组72h试验舱的甲醛浓度(mg/m3);

[0165]

甲醛下降率(%)=1-(72h试验舱的甲醛浓度/初始试验舱的甲醛浓度)

×

100%。

[0166]

表3:甲醛清除率测试

[0167] 甲醛下降率/%实施例50实施例679.4实施例777.6实施例876.8

[0168]

由表3可以看出本发明制得的纳米氧化铜具有较强的光催化降解有机染料的能力,且实施例6所制得的纳米氧化铜降解能力最强。这是由于本发明采用具有较强螯合能力的乌洛托品螯合铜离子,提升其分散性,防止铜离子聚集,生成粒径较大的氧化亚铜颗粒;再采用十六烷基三甲基溴化铵调控其生长形貌,得到了粒径小分散性高的纳米级氧化亚铜颗粒,高的分散性和较小的粒径提升了所制得的纳米氧化铜的比表面积,从而提升了其光催化性能,经烘干后成为具有极佳光催化降解污染物性能的纳米氧化铜。将其添加至油墨中,进一步增强了油墨的自清洁能力。由于本发明所制得的高温油墨不含有有机物,纳米氧化铜的光催化降解有机物的能力不会导致油墨因有机物分解而出现粘度下降,脱落的情况。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1