笔记本电脑用减震填充泡棉组件及其生产工艺的制作方法

:

1.本发明涉及模切产品组装技术领域,特指一种笔记本电脑用减震填充泡棉组件及其生产工艺。

背景技术:

2.笔记本电脑、平板电脑等电子产品中的电子元件中大量使用模切复合组件,且对它们的参数和组装要求越来越精细、精密。笔记本电脑、平板电脑部件对减震、散热等方面要求较高,现有的减震部件多为整块式结构,各处减震性能一样,没有针对性,一方面存在浪费,另一方面存在占用空间影响散热性能等缺点。再者,现有减震部件的生产工艺也难以适应生产需求。因此,需要针对性地对减震部件及其生产工艺进行改进。

技术实现要素:

3.本发明的目的是克服现有技术的上述不足之处,提供一种笔记本电脑用减震填充泡棉组件及其生产工艺。

4.本发明采用的技术方案是:一种笔记本电脑用减震填充泡棉组件,该组件由下而上依次包括第一保护膜、双面胶层、泡棉层、单面胶带层、第二保护膜,其中:所述单面胶带层由两种厚度的单面胶带组成,其中第一单面胶带相对于第二单面胶带位于内部,且第二单面胶带沿第一单面胶带外围轮廓非接触式包围第一单面胶带,且所述第二单面胶带被分切成若干条间隔排列的条状第二单面胶带;对应地,所述泡棉层分为分别与第一单面胶带复合的第一泡棉、若干条与条状第二单面胶带形状对应并复合的第二泡棉;所述双面胶层亦分为与第一泡棉复合的第一双面胶、与第二泡棉形状对应并复合的第二双面胶;且该组件的两角处还成型有贯穿式的第一通孔和第二通孔。

5.进一步地,所述第一单面胶带整体呈两个t形面域横向组合的形状,且组合部位处向上突出形成突出部,并在该突出部的一侧分切形成一大一小两个面域,对应地,第一泡棉、第一双面胶也被分为两个面域;第一单面胶带厚度大于第二单面胶带的厚度。

6.本发明同时提供上述笔记本电脑用减震填充泡棉组件的生产工艺,该生产工艺采用高速圆刀旋转模切工艺生产,其包含如下步骤:

7.步骤一:在含有自带膜的第二保护膜料带下方依次复合第一过渡膜料带、第二过渡膜料带,然后通过第一圆刀模切辊组进行第一次模切,第一圆刀模切辊组从料带上方进刀,依次切穿第二保护膜料带的自带膜、第二保护膜料带,并在第二保护膜料带上形成沿料带长度方向间隔排列的两排第一断开线,且第一断开线具有朝料带外侧的第一弯折段,同时在第二保护膜料带上形成有第一定位标记线;然后剥离第二保护膜料带的自带膜;

8.步骤二:在经过步骤一后的第二保护膜料带上复合第一单面胶带料带并剥离其自带膜,再于第一单面胶带料带上复合第三过渡膜料带,然后通过第二圆刀模切辊组进行第二次模切,第二圆刀模切辊组从料带上方进刀,在第一单面胶带料带上形成与第一单面胶带整体外形轮廓对应的第一单面胶带轮廓线,且该第一单面胶带轮廓线未切至第二保护膜

料带,同时第二次模切在形成切穿第一单面胶带料带、第二保护膜料带并与第一定位标记线对应的第二定位标记线;然后排除第三过渡膜料带以及第一单面胶带料带的第一单面胶带轮廓线外围的废料,再从上方复合第二单面胶带料带并剥离其自带膜,再复合上第四过渡膜料带,此时复合料带自下而上依次为:第二过渡膜料带、第一过渡膜料带、第二保护膜料带、间隔排列的整片第一单面胶带、第一单面胶带上表面具有第三过渡膜废料、第二单面胶带料带、第四过渡膜料带,且第二单面胶带料带与第二保护膜料带也接触复合,将第一单面胶带、第三过渡膜废料包覆在其间;

9.步骤三,通过第三圆刀模切辊组对经过步骤二的复合料带进行第三次模切,第三圆刀模切辊组也从料带上方进刀,第三次模切在第二单面胶带料带上形成一个比第一单面胶带轮廓线稍大的第二单面胶带轮廓线,即第一单面胶带轮廓线位于第二单面胶带轮廓线内部;同时第三次模切还形成与第二定位标记线相对应的第三定位标记线;然后剥离第四过渡膜料带;此时复合料带自下而上依次为:第二过渡膜料带、第一过渡膜料带、第二保护膜料带、间隔排列的整片第一单面胶带、第一单面胶带上表面具有第三过渡膜废料、具有第二单面胶胶带轮廓线的第二单面胶带料带、位于第二单面胶胶带轮廓线内框的第四过渡膜废料;

10.步骤四,分别通过第一排废料带、第二排废料带、第三排废料带依次排除第二单面胶胶带轮廓线内框的第四过渡膜废料、第二单面胶带框内废料、第三过渡膜废料,此时复合料带自下而上依次为:第二过渡膜料带、第一过渡膜料带、第二保护膜料带、同层次的第一单面胶带和第二单面胶带料带,且第二单面胶带料带上的第二单面胶带轮廓线将第一单面胶带包围在内部,且第一单面胶带、第二单面胶带料带的胶面朝上;

11.步骤五,将事先复合好的泡棉料带与双面胶料带复合在经过步骤四的复合料带上,泡棉料带与第一单面胶带、第二单面胶带料带复合,剥离双面胶料带自带膜,再复合第五过渡膜料带;然后通过第四圆刀模切辊组进行第四次模切,第四次模切从料带上方进刀,依次切穿第五过渡膜料带、双面胶料带、第二单面胶带料带和第一单面胶带,在第五过渡膜料带、双面胶料带、第二单面胶带料带上分别成型与条状的第二泡棉、第二双面胶形状对应的若干条条状轮廓线,同时在第五过渡膜料带、双面胶料带、泡棉料带、第一单面胶带上分别形成两个闭合面域轮廓线,使位于内部的第一单面胶带、第一泡棉、第一双面胶分别被分为两个面域;同时在第二保护膜料带上成型出第二保护膜外围轮廓线,且该外围轮廓线具有数个断开部位,所述断开部位与步骤一所形成的第一断开线形成第二保护膜的闭合轮廓线;同时还成型有切穿至第一过渡膜料带并与第一通孔、第二通孔轮廓对应的第一通孔轮廓线、第二通孔轮廓线;还成型出与第三定位标记线对应的第四定位标记线;

12.步骤六:第五次模切后的料带先剥离第二保护膜料带和第二单面胶带料带及其以上泡棉料带、双面胶料带、第五过渡膜料带的外框废料,并剥离位于底部的第二过渡膜料带,第一通孔轮廓线、第二通孔轮廓线中的废料随第二过渡膜料带排除,再通过第四排废料带排除位于框内的第五过渡膜废料,此时复合料带自下而上依次为:第一过渡膜料带、间隔排列的第二保护膜、同层布置的第一单面胶带和条状第二单面胶带、泡棉层、双面胶层;

13.步骤七:在经过步骤六的复合料带上方,通过第五圆刀模切辊组对复合好的第一保护膜料带、第六过渡膜料带、第七过渡膜料带,成型出第一保护膜的外围轮廓线以及与第一通孔轮廓线、第二通孔轮廓线对应的通孔轮廓线,同时成型出与第三定位标记线对应的

第五定位标记线;然后经过翻转辊翻转后,第一保护膜料带朝下与步骤六的双面胶层对位复合,此时复合料带自下而上依次为:第一过渡膜料带、间隔排列的第二保护膜、同层布置的第一单面胶带和条状第二单面胶带、泡棉层、双面胶层、带第一保护膜外围轮廓线的第一保护膜料带、第六过渡膜料带、第七过渡膜料带;

14.步骤八:先通过第七过渡膜料带排除第一通孔、第二通孔中的废料,然后排除第六过渡膜料带以及第一保护膜料带的外框废料,形成第一保护膜,此时复合料带自下而上依次为:第一过渡膜料带、间隔排列的第二保护膜、同层布置的第一单面胶带和条状第二单面胶带、泡棉层、双面胶层、覆盖双面胶层的第一保护膜;最后剥离底层的第一过渡膜料带,即得成品,成品自下而上依次为:第二保护膜、同层布置的第一单面胶带和条状第二单面胶带、泡棉层、双面胶层、覆盖双面胶层的第一保护膜。

15.具体而言,上述生产工艺的步骤一中,第一圆刀模切辊组的刀辊上设有与两排第一断开线相应的第一断开线刀刃、与第一定位标记线对应的第一定位标记线刀刃,第一定位标记线刀刃分为两个定位交点使第一定位标记线形成两个定位交点;

16.上述生产工艺的步骤二中,所述第二圆刀模切辊组的刀辊上设有与第一单面胶带轮廓线对应的第一单面胶带轮廓线刀刃、与第二定位标记线对应的第二定位标记线刀刃,第二定位标记线刀刃分为三个定位交点使第二定位标记线形成三个定位交点,其中前两个定位交点与第一定位标记线的两个定位交点位置对应重合;

17.上述生产工艺的步骤三中,所述第三圆刀模切辊组的刀辊上设有与第二单面胶带轮廓线对应的第二单面胶带轮廓线刀刃、与第三定位标记线对应的第三定位标记线刀刃,第三定位标记线刀刃具有一个定位交点使第三定位标记线形成一个定位交点,该定位交点与第二定位标记线的三个定位交点中的中间定位交点位置对应重合;

18.上述生产工艺的步骤五中,所述第四圆刀模切辊组的刀辊上设有与若干条条状轮廓线对应的条状轮廓线刀刃、与两个闭合面域轮廓线对应的闭合面域轮廓线刀刃、与第二保护膜的外围轮廓线对应的第二保护膜外围轮廓线刀刃、与第一通孔轮廓线和第二通孔轮廓线分别对应的第一通孔轮廓线刀刃、与第四定位标记线对应的第四定位标记线刀刃;第四定位标记线刀刃分为两个定位交点使第四定位标记线形成两个定位交点,该两个定位交点与第一定位标记线的两个定位交点位置对应重合;第二保护膜外围轮廓线刀刃具有数个断开部位。

19.上述生产工艺的步骤七中,所述第五圆刀模切辊组的刀辊上设有与第一保护膜的外围轮廓线对应的第一保护膜外围轮廓线刀刃、与第一通孔轮廓线、第二通孔轮廓线对应的第二通孔轮廓线刀刃、与第五定位标记线对应的第五定位标记线刀刃;第五定位标记线刀刃具有一个定位交点,该定位交点与第二定位标记线中的中间定位交点位置对应重合。

20.本发明减震填充组件有针对性地对组件中部减震填充结构进行了加强,采用厚度相对较高膜材,同时对周边的膜材及泡棉采用了断开式间槽结构,使它们之间形成较为充分的气流空间,从而增强了电子产品的散热等性能,有利于提高产品使用寿命。本发明生产工艺为适应两种不同厚度膜材与泡棉、双面胶等实现自动化生产,有利于提高减震填充泡棉组件的生产效率以及产品精度。

附图说明:

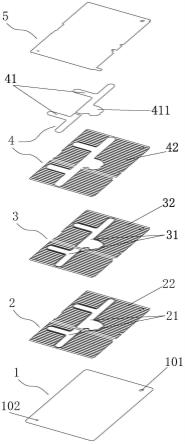

21.图1是本发明减震填充泡棉组件的分解结构示意图;

22.图2是本发明生产工艺的流程示意图;

23.图3-1、图3-2、图3-3、图3-4、图3-5分别是本发明中生产工艺中采用的第一圆刀模切辊组、第二圆刀模切辊组、第三圆的模切辊组、第四圆刀模切辊组、第五圆刀模切辊组中刀辊展开以及模切效果示意图;

24.图3-6是图3-1、图3-2、图3-3、图3-4、图3-5模切后叠加效果示意图;

25.图中字母u所在辊代表收料辊,用于收卷废料料带或自带保护膜。

具体实施方式:

26.如图1所示,本发明所述的是一种笔记本电脑用减震填充泡棉组件,该组件由下而上依次包括第一保护膜1、双面胶层2、泡棉层3、单面胶带层4、第二保护膜5,其中:所述单面胶带层4由两种厚度的单面胶带组成,其中第一单面胶带41相对于第二单面胶带42位于内部,且第二单面胶带42沿第一单面胶带41外围轮廓非接触式包围第一单面胶带41,且所述第二单面胶带42被分切成若干条间隔排列的条状第二单面胶带;对应地,所述泡棉层3分为分别与第一单面胶带41复合的第一泡棉31、若干条与条状第二单面胶带形状对应并复合的第二泡棉32;所述双面胶层2亦分为与第一泡棉31形状对应并复合的第一双面胶21、与第二泡棉32形状对应并复合的第二双面胶22;且该组件的两角处还成型有贯穿式的第一通孔101和第二通孔102。

27.进一步地,所述第一单面胶带41整体呈两个t形面域横向组合的形状,且组合部位处向上突出形成突出部411,并在该突出部411的一侧分切形成一大一小两个面域,对应地,第一泡棉31、第一双面胶21也被分为两个面域;第一单面胶带41厚度大于第二单面胶带42的厚度。

28.结合图2和图3-1至图3-6所示,本发明同时提供上述笔记本电脑用减震填充泡棉组件的生产工艺,该生产工艺采用高速圆刀旋转模切工艺生产,其包含如下步骤:

29.步骤一:在含有自带膜的第二保护膜料带b2下方依次复合第一过渡膜料带g1、第二过渡膜料带g2,然后通过第一圆刀模切辊组m1进行第一次模切,第一圆刀模切辊组m1从料带上方进刀,依次切穿第二保护膜料带b2的自带膜、第二保护膜料带b2,并在第二保护膜料带b2上形成沿料带长度方向间隔排列的两排第一断开线m101,且第一断开线m101具有朝料带外侧的第一弯折段m102,同时在第二保护膜料带b2上形成有第一定位标记线m103,第一定位标记线m103分为1号和2号两个定位交点;然后剥离第二保护膜料带b2的自带膜;

30.步骤二:在经过步骤一后的第二保护膜料带b2上复合第一单面胶带料带d1并剥离其自带膜,再于第一单面胶带料带d1上复合第三过渡膜料带g3,然后通过第二圆刀模切辊组m2进行第二次模切,第二圆刀模切辊组m2从料带上方进刀,在第一单面胶带料带d1上形成与第一单面胶带整体外形轮廓对应的第一单面胶带轮廓线m201,且该第一单面胶带轮廓线m201未切至第二保护膜料带b2,同时第二次模切在形成切穿第一单面胶带料带d1、第二保护膜料带b2并与第一定位标记线m103对应的第二定位标记线m202,第二定位标记线m202分为三个定位交点,其中1号、2号两个定位交点与第一定位标记线m103的1号和2号两个定位交点对位重合,另一个3号定位交点,且相邻的定位交点之间距离相等;然后排除第三过

渡膜料带g3以及第一单面胶带料带d1的第一单面胶带轮廓线m201外围的废料,再从上方复合第二单面胶带料带d2并剥离其自带膜,再复合上第四过渡膜料带g4,此时复合料带自下而上依次为:第二过渡膜料带g2、第一过渡膜料带g1、第二保护膜料带b1、间隔排列的整片第一单面胶带、第一单面胶带上表面具有第三过渡膜废料、第二单面胶带料带d2、第四过渡膜料带g4,且第二单面胶带料带d2与第二保护膜料带b2也接触复合,将第一单面胶带、第三过渡膜废料包覆在其间;

31.步骤三,通过第三圆刀模切辊组m3对经过步骤二的复合料带进行第三次模切,第三圆刀模切辊组m3也从料带上方进刀,第三次模切在第二单面胶带料带d2上形成一个比第一单面胶带轮廓线m201稍大的第二单面胶带轮廓线m301,即第一单面胶带轮廓线m201位于第二单面胶带轮廓线m301内部;同时第三次模切还形成与第二定位标记线m202相对应的第三定位标记线m302,本实施例中,第三定位标记线m302仅设一个与第二定位标记线m202的2号定位交点对应的2号定位交点即可;然后剥离第四过渡膜料带g4;此时复合料带自下而上依次为:第二过渡膜料带g2、第一过渡膜料带g1、第二保护膜料带b2、间隔排列的整片第一单面胶带41、第一单面胶带41上表面具有第三过渡膜废料、具有第二单面胶胶带轮廓线m301的第二单面胶带料带d2、位于第二单面胶胶带轮廓线m301内框的第四过渡膜废料;

32.步骤四,分别通过第一排废料带p1、第二排废料带p2、第三排废料带p3依次排除第二单面胶胶带轮廓线m301内框的第四过渡膜废料、第二单面胶带框内废料、第三过渡膜废料,此时复合料带自下而上依次为:第二过渡膜料带g2、第一过渡膜料带g1、第二保护膜料带b2、同层次的第一单面胶带和第二单面胶带料带d2,且第二单面胶带料带d2上的第二单面胶带轮廓线m301将第一单面胶带41包围在内部,且第一单面胶带41、第二单面胶带料带d2的胶面朝上;

33.步骤五,将事先复合好的泡棉料带s1与双面胶料带s2复合在经过步骤四的复合料带上,泡棉料带s1与第一单面胶带41、第二单面胶带料带d2复合,剥离双面胶料带s2自带膜,再复合第五过渡膜料带g5;然后通过第四圆刀模切辊组m4进行第四次模切,第四次模切从料带上方进刀,依次切穿第五过渡膜料带g5、双面胶料带s2、第二单面胶带料带d2和第一单面胶带,在第五过渡膜料带g5、双面胶料带s2、第二单面胶带料带d2上分别成型与条状的第二泡棉32、第二双面胶22形状对应的若干条条状轮廓线m401,从而成型位于外围的若干个条状第二双面胶22、第二泡棉32以及对应的第二单面胶带42,同时在第五过渡膜料带g5、双面胶料带s2、泡棉料带s1、第一单面胶带411上分别形成两个闭合面域轮廓线m402,使位于内部的第一单面胶带411、第一泡棉31、第一双面胶21分别被分为两个面域;同时在第二保护膜料带b2上成型出第二保护膜外围轮廓线m403,且该外围轮廓线具有数个断开部位m4031,所述断开部位m4031与步骤一所形成的第一断开线m101形成第二保护膜5的闭合轮廓线;同时还成型有切穿至第一过渡膜料带g1并与第一通孔101、第二通孔102轮廓对应的第一通孔轮廓线m404、第二通孔轮廓线m405;还成型出与第三定位标记线m302对应的第四定位标记线m406,本实施例中,第四定位标记线m406也设置与第一定位标记线m103对应的1号、2号两个定位交点;

34.步骤六:第五次模切后的料带先剥离第二保护膜料带b2和第二单面胶带料带d2及其以上泡棉料带s1、双面胶料带s2、第五过渡膜料带g5的外框废料,并剥离位于底部的第二过渡膜料带g2,第一通孔轮廓线m404、第二通孔轮廓线m405中的废料随第二过渡膜料带g2

排除,再通过第四排废料带p4排除位于框内的第五过渡膜废料(即条状的第二双面胶和第一双面胶内框区域的第五过渡膜废料),此时复合料带自下而上依次为:第一过渡膜料带g1、间隔排列的第二保护膜5、同层布置的第一单面胶带41和条状的第二单面胶带42、泡棉层3、双面胶层2;

35.步骤七:在经过步骤六的复合料带上方,通过第五圆刀模切辊组m5对复合好的第一保护膜料带b1、第六过渡膜料带g6、第七过渡膜料带g7,成型出第一保护膜外围轮廓线m501以及与第一通孔轮廓线、第二通孔轮廓线对应的通孔轮廓线m502,同时成型出与第三定位标记线m302对应的第五定位标记线m503;第五定位标记线m503也设置一个2号定位交点;然后经过翻转辊z1翻转后,第一保护膜料带b1朝下与步骤六的双面胶层s2对位复合,此时复合料带自下而上依次为:第一过渡膜料带g1、间隔排列的第二保护膜5、同层布置的第一单面胶带41和条状第二单面胶带42、泡棉层3、双面胶层2、带第一保护膜外围轮廓线m501的第一保护膜料带b1、第六过渡膜料带g6、第七过渡膜料带g7;

36.步骤八:先通过第七过渡膜料带g7排除第一通孔、第二通孔中的废料,然后排除第六过渡膜料带g6以及第一保护膜料带b1的外框废料,形成第一保护膜1,此时复合料带自下而上依次为:第一过渡膜料带g1、间隔排列的第二保护膜5、同层布置的第一单面胶带41和条状第二单面胶带42、泡棉层3、双面胶层2、覆盖双面胶层2的第一保护膜1;最后剥离底层的第一过渡膜料带g1,即得成品,成品自下而上依次为:第二保护膜5、同层布置的第一单面胶带41和条状第二单面胶带42、泡棉层3、双面胶层2、覆盖双面胶层2的第一保护膜1。

37.上述生产工艺的步骤一中,第一圆刀模切辊组m1的刀辊上设有与两排第一断开线m101相应的第一断开线刀刃r101、与第一定位标记线m102对应的第一定位标记线刀刃r102,第一定位标记线刀刃r102分为两个定位交点使第一定位标记线m102形成两个定位交点即1号、2号定位交点;

38.上述生产工艺的步骤二中,所述第二圆刀模切辊组m2的刀辊上设有与第一单面胶带轮廓线m201对应的第一单面胶带轮廓线刀刃r201、与第二定位标记线m202对应的第二定位标记线刀刃r202,第二定位标记线刀刃r202分为三个定位交点使第二定位标记线m202形成三个定位交点,其中前两个定位交点与第一定位标记线m102的1号、2号定位交点位置对应重合;

39.上述生产工艺的步骤三中,所述第三圆刀模切辊组m3的刀辊上设有与第二单面胶带轮廓线m301对应的第二单面胶带轮廓线刀刃r301、与第三定位标记线m302对应的第三定位标记线刀刃r302,第三定位标记线刀刃r302具有一个定位交点使第三定位标记线m302形成一个定位交点,该定位交点与第二定位标记线的三个定位交点中的中间定位交点即2号定位交点位置对应重合;

40.上述生产工艺的步骤五中,所述第四圆刀模切辊组m4的刀辊上设有与若干条条状轮廓线m401对应的条状轮廓线刀刃r401、与两个闭合面域轮廓线m402对应的闭合面域轮廓线刀刃r402、与第二保护膜外围轮廓线m403对应的第二保护膜外围轮廓线刀刃r403、与第一通孔轮廓线m404和第二通孔轮廓线m405分别对应的第一通孔轮廓线刀刃r404(r405)、与第四定位标记线m406对应的第四定位标记线刀刃r406;第四定位标记线刀刃r406分为两个定位交点使第四定位标记线m406形成两个定位交点,该两个定位交点与第一定位标记线m102的两个定位交点即1号、2号定位交点位置对应重合;第二保护膜外围轮廓线刀刃r403

具有数个断开部位。

41.上述生产工艺的步骤七中,所述第五圆刀模切辊组m5的刀辊上设有与第一保护膜外围轮廓线m501对应的第一保护膜外围轮廓线刀刃r501、与第一通孔轮廓线m404、第二通孔轮廓线m405对应的第二通孔轮廓线刀刃r502、与第五定位标记线m502对应的第五定位标记线刀刃r503;第五定位标记线刀刃r503具有一个定位交点,该定位交点与第二定位标记线m202中的中间定位交点即2号定位交点位置对应重合。

42.本发明减震填充组件有针对性地对组件中部减震填充结构进行了加强,采用厚度相对较高膜材,同时对周边的膜材及泡棉采用了断开式间槽结构,使它们之间形成较为充分的气流空间,从而增强了电子产品的散热等性能,有利于提高产品使用寿命。本发明生产工艺为适应两种不同厚度膜材与泡棉、双面胶等实现自动化生产,有利于提高减震填充泡棉组件的生产效率以及产品精度。

43.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1