超低粘合力、低爬升有机硅压敏胶及其制备方法和应用与流程

1.本发明属于有机硅压敏胶技术领域,尤其涉及超低粘合力、低爬升有机硅压敏胶及其制备方法和应用。

背景技术:

2.有机硅压敏胶是一种以有机硅聚合物为主体的压敏胶,因为其化学结构中高键长、键角、键能,其低表面能,低表面张力,低旋转所需能量等特点,与传统丙烯酸、橡胶型压敏胶相比,它具有优异的耐高低温性能,在苛刻的环境下(-50~150℃)可长期使用;对低表面能材料如含氟、含硅表面具有良好的润湿、铺展和粘接性;优异的耐化学性、绝缘和介电性能;

3.随着消费电子领域和电子设备的飞速发展,电子产品加速升级换代,迷你、高集成以及高性能电子设备的日益增长对材料散热提出来越来越高的要求。石墨片作为一种全新的导热散热材料,因其沿各个方向均匀导热的突出特性,石墨导热片受到了越来越多的关注,在智能手机、个人电脑和led电视等方面有着广泛的应用,同时对其性能也提出了更高的要求。导热石墨片结构很薄、强度低,传统的保护膜对其剥离力较高且不稳定,剥离时容易损坏石墨片。保护膜剥离后石墨片表面有硅转移等也影响其在有无硅要求的领域的应用。

技术实现要素:

4.本发明提供超低粘合力、低爬升有机硅压敏胶及其制备方法和应用,旨在提供了一种超低粘合力、低爬升有机硅压敏胶,对钢板、石墨片、泡棉胶带具有超低剥离力,且老化爬升低;压敏胶固化后内聚强度高,高温高湿老化后剥离无硅转移、无残胶,对基材锚固性好,水煮2h后不脱胶。

5.本发明的另一目的在于提供这种新型的超低粘合力、低爬升的有机硅压敏胶的制备方法。

6.本发明的再一目的在于提供这种用于石墨片、泡棉胶带的超低粘合力、低爬升的有机硅压敏胶的应用。

7.本发明是这样实现的,超低粘合力、低爬升有机硅压敏胶,包括以下组成:

8.羟基封端聚二甲基甲基乙烯基生胶、羟基mq硅树脂、溶剂、酸催化剂、端乙烯基硅油、支化乙烯基硅油、抑制剂、含氢硅油、锚固剂以及铂金催化剂;

9.其中,各组份按重量份计为:羟基封端聚二甲基甲基乙烯基生胶1~20份,羟基mq硅树脂0~10份,溶剂2~10份,苯甲酸0.01~0.1份,端乙烯基硅油50~100份,支化乙烯基硅油5~50份,抑制剂0.05~0.5份,含氢硅油0.5~4份,锚固剂1~3份,铂金催化剂1~3份。

10.优选的,所述羟基封端聚二甲基甲基乙烯基生胶的分子量为40万~80万,乙烯基的质量分数为0.01~1%,所述羟基mq硅树脂的m/q比值为0.5~0.9,数均分子量为3000~6000。

11.优选的,所述溶剂选自甲苯、二甲苯、酯类溶剂、酮类溶剂、烷烃类溶剂中的任意一种或几种组合。

12.优选的,所述酸催化剂选自醋酸、丙酸、苯甲酸、苯乙酸、三氟甲磺酸、硅基磷酸或硅基磷酸酯中的任意一种,加入量为生胶和硅树脂重量的0.2~1%。

13.优选的,所述端乙烯基硅油为乙烯基封端聚二甲基硅氧烷,粘度为500~100000cp;所述支化乙烯基硅油为t结构支化乙烯基硅油,粘度为50~1000cp。

14.优选的,所述抑制剂为四甲基二乙烯基二硅氧烷、甲基丁炔醇、乙炔基环己醇、马来酸酐、马来酸二烯丙酯,马来酸二乙酯,马来酸二异辛酯中的任意一种或几种组合。

15.优选的,所述含氢硅油为三甲基封端聚甲基氢硅氧烷、三甲基封端聚二甲基甲基氢硅氧烷中的任意一种或几种组合,粘度为10~250cp,侧氢的质量分数为0.7~1.6%。

16.优选的,所述锚固剂的粘度为20~1000cp,所述锚固剂为环氧丙氧丙基改性聚二甲基甲基乙烯基硅氧烷、环氧环己基改性聚二甲基甲基乙烯基硅氧烷中的任意一种或几种组合,所述铂金催化剂为卡斯特催化剂,粘度为400~600cp,铂含量为5000ppm。

17.制备超低粘合力、低爬升有机硅压敏胶的方法,其特征在于,包括如下步骤:

18.s1:将一定量的八甲基环四硅氧烷、四甲基四乙烯基环四硅氧烷、四甲基氢氧化铵催化剂、羟基硅油加入反应器中,氮气保护下升温至105-100℃反应3-4h,升温至170℃脱低,得到羟基封端聚二甲基甲基乙烯基生胶;

19.s2:将一定重量份的羟基封端聚二甲基甲基乙烯基生胶、羟基mq硅树脂和溶剂加到反应器中,充分搅拌约4h使生胶溶解分散在溶剂中;优选地,所述溶剂为二甲苯;

20.s3:搅拌均匀后,加入生胶和树脂重量0.2~1%的酸催化剂,氮气保护下加热至140-150℃下,缩合反应4-6h,冷凝回流,分离水和二甲苯,直至无水产生;优选地,所述酸催化剂为苯甲酸;

21.s4:冷却至40℃,加入支化乙烯基硅油、端乙烯基硅油、抑制剂,搅拌0.5h,得到超低粘合力、低爬升的有机硅压敏胶主剂;

22.s5:取100份压敏胶主剂,加入1~3份锚固剂,0.5~4份含氢硅油,1~3份铂金催化剂,搅拌均匀,制得可用于涂布的超低粘合力、低爬升的有机硅压敏胶。

23.超低粘合力、低爬升有机硅压敏胶的应用,所述有机硅压敏胶在石墨片,泡棉胶带等领域的应用。

24.与现有技术相比,本发明的有益效果是:本发明的超低粘合力、低爬升有机硅压敏胶及其制备方法和应用:

25.通过羟基封端聚二甲基甲基乙烯基生胶与羟基mq硅树脂进行缩合反应,脱出副产物水,提高压敏胶的粘度稳定性和剥离力稳定性,提高内聚强度解决压敏胶剥离后的硅转移,通过添加t结构支化乙烯基硅油、端乙烯基硅油、调整mq硅树脂的含量、生胶的分子量和乙烯基含量、不同乙烯基生胶的比例、含氢硅油的种类和比例,达到超低粘合力及低爬升的目的。通过调整锚固剂的种类和用量,提高压敏胶和基材的附着性,耐水煮2h不脱胶。

26.本发明配方制得的有机硅压敏胶涂布在普通50μm pet基材上,对钢板的剥离力<1g/inch,70℃老化3天或60℃/90%rh老化3天后,剥离力为<3g/inch。

附图说明

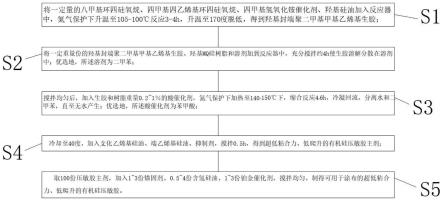

27.图1为本发明中超低粘合力、低爬升有机硅压敏胶的制备流程图;

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.请参阅图1,本发明提供一种技术方案,

30.超低粘合力、低爬升有机硅压敏胶,其在生产制备时需要用到如下各组分的材料;包括:

31.羟基封端聚二甲基甲基乙烯基生胶、羟基mq硅树脂、溶剂、酸催化剂、端乙烯基硅油、支化乙烯基硅油、抑制剂、含氢硅油、锚固剂以及铂金催化剂;

32.其中,各组份按重量份计为:羟基封端聚二甲基甲基乙烯基生胶1~20份,羟基mq硅树脂0~10份,溶剂2~10份,苯甲酸0.01~0.1份,端乙烯基硅油50~100份,支化乙烯基硅油5~50份,抑制剂0.05~0.5份,含氢硅油0.5~4份,锚固剂1~3份,铂金催化剂1~3份。

33.其中,本发明中羟基封端聚二甲基甲基乙烯基生胶分子量为40万~80万,优选分子量为50万~70万。乙烯基含量为0.01~1%,优选乙烯基含量为0.015~0.4%。

34.本发明的羟基封端聚二甲基甲基乙烯基生胶的制备方法为八甲基环四硅氧烷、四甲基四乙烯基环四硅氧烷、羟基硅油在碱性催化剂催化下进行开环聚合链增长反应,制备步骤具体如下:

35.1)在反应器中加入一定量的八甲基环四硅氧烷、四甲基四乙烯基环四硅氧烷、羟基硅油;

36.2)升温至80℃,氮气鼓泡脱水1h;

37.3)加入一定量的四甲基氢氧化铵催化剂,氮气保护下加热至105-110℃,搅拌反应3-4h;

38.4)升温至170℃,全真空脱出低沸;冷却至室温。

39.通过调整八甲基环四硅氧烷和四甲基四乙烯基环四硅氧烷的比例,可以调整生胶中乙烯基含量,本发明选用的比例为2500~97:1,通过调整羟基硅油的分子量和加入量,可以调整生胶的分子量,本发明选用羟基硅油分子量为420,羟基硅油在配方中的添加量为0.05~0.1%。

40.最终选用2种生胶用于压敏胶配方:

41.生胶1:分子量52万,乙烯基含量0.014%;生胶2:分子量69万,乙烯基含量0.317%。

42.其中,本发明支化乙烯基硅油结构如下所示;具体地,支化乙烯基硅油的粘度为50~1000cp,优选粘度为100~400cp,所述支化乙烯基硅油乙烯基的质量含量为0.4~3%。

43.ch2=ch-(si-o-si)

a-o-sich3r

1-o-(si-o-si)

b-ch=ch244.其中,r1为-o-(si-o-si)

c-ch=ch2;a/b/c=10~150;

45.支化乙烯基硅油的制备方法为甲基三烷氧基硅烷和二甲基二烷氧基硅烷在碱性催化剂存在下进行水解缩合,脱水后加入酸催化剂和乙烯基双封头进行封端反应,最终得

到t结构支化乙烯基硅油。

46.上述支化乙烯基硅油的制备过程中,所述甲基三烷氧基硅烷为甲基三甲氧基硅烷、甲基三乙氧基硅烷中的一种或几种的组合,优选为甲基三甲氧基硅烷。

47.上述支化乙烯基硅油的制备过程中,所述二甲基二烷氧基硅烷为二甲基二甲氧基硅烷、二甲基二乙氧基硅烷中一种或几种的组合,优选为二甲基二甲氧基硅烷。

48.上述支化乙烯基硅油的制备过程中,所述碱性催化剂为氢氧化钠、氢氧化钾、四甲基氢氧化铵、碱胶、磷酸二氢钾中的一种或几种的组合,优选为氢氧化钾。

49.上述支化乙烯基硅油的制备过程中,所述酸性催化剂选自浓硫酸、醋酸、丙酸、苯甲酸、苯乙酸、三氟甲磺酸、硅基磷酸或硅基磷酸酯等中的任意一种,优选为三氟甲磺酸。

50.本发明的支化乙烯基硅油的制备步骤具体如下:

51.1)在反应器中加入甲基三甲氧基硅烷,二甲基二甲氧基硅烷,水,酸催化剂。

52.2)在50-80℃下反应4-5h;

53.3)真空脱水和副产物甲醇;

54.4)在反应器中加入酸催化剂,乙烯基双封头,70℃反应2-4h;

55.5)真空脱出低沸,得到产物。

56.本发明中,羟基mq硅树脂分子量为3000~6000;且溶剂为甲苯、二甲苯、酯类溶剂、酮类溶剂、烷烃类溶剂中的任意一种或几种组合;优选地为二甲苯;酸催化剂选自醋酸、丙酸、苯甲酸、苯乙酸、三氟甲磺酸硅基磷酸或硅基磷酸酯中的任意一种,加入量为生胶和硅树脂重量的0.2-1%。优选地为苯甲酸;抑制剂为四甲基二乙烯基二硅氧烷、甲基丁炔醇、乙炔基环己醇、马来酸酐、马来酸二烯丙酯,马来酸二乙酯,马来酸二异辛酯中的任意一种或几种组合。优选地为乙炔基环己醇;含氢硅油为三甲基封端聚甲基氢硅氧烷、三甲基封端聚二甲基甲基氢硅氧烷中的任意一种或几种组合。粘度为10~250cp,侧氢的质量分数为0.7~1.6%。

57.锚固剂的粘度为20~1000cp,所述锚固剂为环氧丙氧丙基改性聚二甲基甲基乙烯基硅氧烷、环氧环己基改性聚二甲基甲基乙烯基硅氧烷中的任意一种或几种组合。优选地,所述锚固剂为环氧环己基改性聚二甲基甲基乙烯基硅氧烷,粘度130cp。

58.铂金催化剂为卡斯特催化剂,粘度为400~600cp,铂含量为5000ppm。优选地,粘度500cp,铂含量5000ppm。

59.在本发明中,通过羟基封端聚二甲基甲基乙烯基生胶与羟基mq硅树脂进行高温缩合反应,脱出副产物水,提高压敏胶的粘度稳定性和剥离力稳定性,提高内聚强度解决压敏胶剥离后的硅转移。通过添加支化乙烯基硅油、端乙烯基硅油、调整mq硅树脂的含量、生胶的分子量和乙烯基含量、不同乙烯基生胶的比例、含氢硅油的种类和比例,达到超低粘合力及低爬升的目的。通过调整锚固剂的种类和用量,提高压敏胶和基材的附着性,耐水煮2h不脱胶。

60.通过本发明配方制得的有机硅压敏胶涂布在普通50μm pet基材上,对钢板的剥离力<1g/inch,70℃老化3天或60℃/90%rh老化3天后,剥离力<3g/inch。

61.另一方面,在制备超低粘合力、低爬升的有机硅压敏胶时,通过以下步骤对其进行制备:

62.s1:将前述的羟基封端聚二甲基甲基乙烯基生胶、羟基mq硅树脂和二甲苯加入反

应釜,搅拌4h使羟基生胶充分溶解分散在溶剂中。

63.s2:加入硅树脂和生胶总量的0.2~1%的苯甲酸催化剂,氮气保护下加热至140-150℃下,缩合反应5h,直至无水产生。

64.s3:冷却至室温,加入抑制剂,锚固剂,含氢硅油,铂金催化剂,搅拌均匀得到超低粘合力、低爬升的有机硅压敏胶。

65.下面结合实施例对本发明进行详细描述,本部分的描述仅用于说明和解释本发明,并不对本发明做任何形式的限定。

66.t结构支化乙烯基硅油的制备

67.s1:在反应器中加入100g去离子水、0.06g氢氧化钾、11g甲基三甲氧基硅烷、500g二甲基二甲氧基硅烷,开启搅拌。

68.s2:升温至60℃,反应4h。

69.真空脱水和副产物甲醇。

70.s3:加入29.35g乙烯基双封头,0.5g三氟甲磺酸。

71.s4:在70℃下反应3h。

72.s5:真空脱出低沸,制得t结构支化乙烯基硅油。

73.羟基封端聚二甲基甲基乙烯基生胶的制备

74.生胶1

75.s1:在反应器中加入494g八甲基环四硅氧烷,0.225g四甲基四乙烯基环四硅氧烷,0.4g羟基硅油;升温至80℃,氮气鼓泡脱水1h;

76.s2:加入5g四甲基氢氧化铵催化剂,氮气保护下加热至105-110℃,搅拌反应4h;升温至170度,全真空脱出低沸;冷却至室温,制得生胶1。

77.生胶2

78.s1:在反应器中加入490g八甲基环四硅氧烷,5g四甲基四乙烯基环四硅氧烷,0.3g羟基硅油;升温至80℃,氮气鼓泡脱水1h;

79.s2:加入5g四甲基氢氧化铵催化剂,氮气保护下加热至105-110℃,搅拌反应4h;升温至170℃,全真空脱出低沸;冷却至室温,制得生胶2。

80.有机硅压敏胶的制备

81.实施例1

82.s1:将40g二甲苯、37.5g羟基mq硅树脂、19g生胶1、3.5g生胶2加到反应器中,充分搅拌约4h使生胶溶解分散在二甲苯中;

83.s2:搅拌均匀后,加入0.18g苯甲酸,氮气保护下加热至140-150℃下,缩合反应5h,至无水产生;

84.s3:冷却至40℃,加入90g支化乙烯基硅油、808g端乙烯基硅油、2g乙炔基环己醇、10g锚固剂、20g含氢硅油、15g铂金催化剂,搅拌0.5h,制得可用于涂布的超低粘合力、低爬升的有机硅压敏胶。

85.实施例2

86.s1:将40g二甲苯、37.5g羟基mq硅树脂、18g生胶1、4.5g生胶2加到反应器中,充分搅拌约4h使生胶溶解分散在二甲苯中;

87.s2:搅拌均匀后,加入0.18g苯甲酸,氮气保护下加热至140-150℃下,缩合反应5h,

至无水产生;

88.s3:冷却至40℃,加入180g支化乙烯基硅油、718g端乙烯基硅油、2g乙炔基环己醇、10g锚固剂、20g含氢硅油、15g铂金催化剂,搅拌0.5h,制得可用于涂布的超低粘合力、低爬升的有机硅压敏胶。

89.实施例3

90.s1:将40g二甲苯、20g羟基mq硅树脂、37g生胶1、3g生胶2加到反应器中,充分搅拌约4h使生胶溶解分散在二甲苯中;

91.s2:搅拌均匀后,加入0.18g苯甲酸,氮气保护下加热至140-150℃下,缩合反应5h,至无水产生;

92.s3:冷却至40℃,加入270g支化乙烯基硅油、628g端乙烯基硅油、2g乙炔基环己醇、10g锚固剂、20g含氢硅油、15g铂金催化剂,搅拌0.5h,制得可用于涂布的超低粘合力、低爬升的有机硅压敏胶。

93.实施例4

94.s1:将40g二甲苯、57g生胶1、3g生胶2加到反应器中,充分搅拌约4h使生胶溶解分散在二甲苯中;

95.s2:搅拌均匀后,加入270g支化乙烯基硅油、628g端乙烯基硅油、2g乙炔基环己醇、10g锚固剂、20g含氢硅油、15g铂金催化剂,搅拌0.5h,制得可用于涂布的超低粘合力、低爬升的有机硅压敏胶。

96.对比例传统压敏胶

97.s1:将40g二甲苯、37.5g甲基mq硅树脂、22.5g乙烯基封端聚二甲基甲基乙烯基生胶加到反应器中,充分搅拌约4h使生胶溶解分散在二甲苯中;

98.s2:搅拌均匀后,加入898g端乙烯基硅油、2g乙炔基环己醇、10g锚固剂、20g含氢硅油、15g铂金催化剂,搅拌0.5h,制得对比例传统压敏胶。

99.测试有机硅压敏胶固化前后的性能,制样及测试方法如下:

100.压敏胶涂布与样品制备:使用涂布棒将制得的有机硅压敏胶涂布在50μm厚的pet基材上,在140℃烘箱中固化2min。取出pet,使用普通pet膜贴合、保护胶面,制得压敏胶带。固化后压敏胶层厚度10-15μm。

101.1.有机硅压敏胶粘度:检测方法参考gb/t 10247-2008。

102.2.对钢板剥离力:检测方法参考gb/t 2792-1998。

103.3.剥离力稳定性:pet胶带贴合钢板,在70℃老化3天,或60℃/90%rh老化3天,取出样品冷却,测试剥离力。

104.4.锚固性检测方法:将压敏胶带放入蒸馏水中,连续煮沸2小时后取出,冷却0.5h。百格法测试胶层对基材的锚固性,不脱胶,不掉粉,即为合格。

105.5.硅转移测试方法:将压敏胶带贴合在素玻璃上,在60℃/90%rh高温高湿箱中老化3天后,取出冷却至常温。剥离压敏胶带,使用记号笔测试素玻璃表面油墨是否收缩。无收缩即为合格。在黑暗环境下使用手电照射素玻璃表面并观察,无亮点即为合格。

106.上述实施例与比较例制备的有机硅压敏胶的测试性能数据如下表所示:

107.实施例1-4与对比例的有机硅压敏胶性能

[0108][0109][0110]

从表中可以看出,通过合成并使用羟基封端聚二甲基甲基乙烯基生胶与羟基mq硅树脂进行高温缩合反应,脱出副产物水,提高压敏胶的内聚强度,贴素玻璃后在60℃/90%rh高温高湿箱中老化3天,压敏胶剥离后无硅转移。通过添加t结构支化乙烯基硅油,不同粘度的端乙烯基硅油,并调整硅油的比例,所得的压敏胶对钢板粘合力小于1g/inch;通过调整羟基mq树脂的比例、含氢硅油的种类和比例,制得的压敏胶在70℃老化3天,或60℃/90%rh老化3天后,对钢板剥离力小于3g/inch,爬升较低。通过调整锚固剂的种类和用量,提高压敏胶和基材的附着性,耐水煮2h不脱胶。

[0111]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1