一种改性氟碳涂料的制作方法

1.本发明涉及氟碳涂料技术领域,具体涉及一种改性氟碳涂料。

背景技术:

2.涂料已经渗透到我们生活的方方面面。随着人民生活水平的提高,人们对生活品质的要求越来越高,对涂料的要求向功能化、高端化及绿色环保发展。

3.在建筑制造及装修过程中会产生大量的甲醛及甲苯等有害物质,会损害人们的健康;另外在房间密闭空间中容易滋生各种病菌,对涂料的长效抑菌性能也提出了更高要求。二氧化钛(tio2)作为一种重要的半单体材料,具有催化活性高、稳定性好、价格低廉、对人无毒无害等优点。因此,行业专家尝试以涂料的形式应用tio2,处理建筑材料产生的甲醛及甲苯。

4.如专利cn105802316a公开了一种氟碳清漆及制备方法,该清漆包括纳米二氧化钛改性丙烯酸树脂和成膜组分;其中纳米二氧化钛改性丙烯酸树脂与成膜组分的重量比为1:1~9;纳米二氧化钛改性丙烯酸树脂是通过将丙烯酸树脂加入到纳米二氧化钛在醇溶液中的分散体中反应制得;所述成膜组分是氟碳树脂。该发明的氟碳清漆,将tio2纳米粒子引入氟碳涂料,所得氟碳涂层对甲醛及甲苯的去除效果能分别达到80%及35%以上。但是tio2在常规的应用中存在以下缺陷:其一tio2禁带较宽,光吸收范围只在紫外区,而紫外区仅占太阳光的5%,这大大的降低了太阳光的利用率;其二产生的光生电子-空穴对极易复合,在tio2表面产生的的活性位点较少,导致光催化反应效率降低。

5.又如cn109233396a公开了一种耐腐蚀空气净化涂料及其制备方法,该涂料包含以下组份:(1)表面改性的二氧化钛和石墨烯的纳米复合粒子;和(2)成膜组份。其中成膜组分优选氟碳树脂。其方法包括:(1)将石墨烯加入n-羟基琥珀酰亚胺和碳二亚胺盐的水溶液中;(2)将纳米二氧化钛粒子分散在含醇水溶液中;(3)将由步骤(1)得到的含石墨烯液体加入由步骤(2)得到的纳米二氧化钛的醇水分散液中;(4)将所得反应混合物后处理获得二氧化钛和石墨烯的纳米复合粒子;(5)利用分散剂将二氧化钛和石墨烯的纳米复合粒子表面改性获得表面改性的二氧化钛和石墨烯的纳米复合粒子;和(6)将表面改性的二氧化钛和石墨烯的纳米复合粒子、成膜组份、任选的颜料和填料以及任选的助剂在溶剂中混合得到涂料。该发明在涂层中均匀引入石墨烯后,涂料的耐冲击性能、耐磨性、耐候性及防腐性能都有了较大改善。不足之处是在于tio2纳米粒子没有进行掺杂,仅可利用单一的紫外光,太阳光利用效率低,且存在抗菌效率不足的缺陷。

6.又如cn113956772a公开了一种石墨烯抗静电抗腐蚀涂料及其制备方法。该抗腐蚀涂料由a组分和b组分制备得到,a组分由包含以下重量份数的原料制备得到:氟碳树脂20~40份、流平剂0.3~1.5份、分散剂0.3~1份、润湿剂0.5~2份、溶剂10~30份、偶联剂0.4~2.5份、消泡剂0.5~1.5份、白炭黑7~15份、改性石墨烯0.5~3份和纳米材料20~35份,b组分为脂肪族聚异氰酸酯。该发明制备得到的抗腐蚀涂料耐盐雾性可达1500h以上,漆膜硬度高达3h,表面电阻达到108ω。不足之处没有将纳米材料与石墨烯进行复合,没有解决好纳

米粒子团聚的问题,且使用的纳米材料没有进行共掺杂,光催化效率和抗菌效果有限。

技术实现要素:

7.为了克服现有技术的不足,本发明的目的在于提供一种产品催化活性好、降解效率高、空气净化效果优良的改性氟碳涂料。

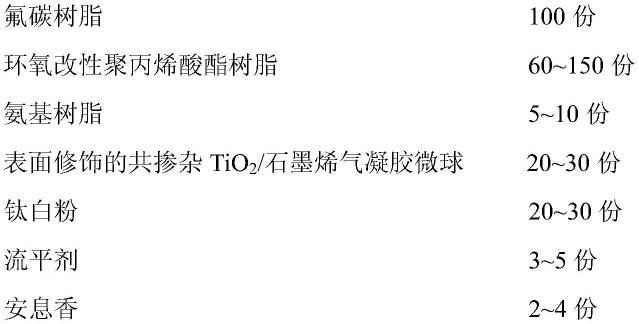

8.为实现上述目的,本发明采用的技术方案为:一种改性氟碳涂料,按质量份数,其组成为:

[0009][0010]

作为本发明的优选实施方式,所述的氟碳树脂为聚氟乙烯、聚偏氟乙烯、聚三氟氯乙烯、聚四氟乙烯、偏氟乙烯-六氟丙烯共聚物、四氟乙烯-六氟丙烯共聚物中的一种或几种。

[0011]

本发明中所述的流平剂可以采用以气相二氧化硅为载体的丙烯酸酯共聚物,所述的流平剂优选resiflow pv88、resiflow pv67、resiflow cp77中的至少一种。

[0012]

本发明中所述的共掺杂tio2/石墨烯气凝胶微球是按以下方法制备的:

[0013]

(1)制备共掺杂tio2纳米粒子

[0014]

将稀土硝酸盐和硝酸银配置成水溶液a,备用;将钛酸酯、无水乙醇及冰醋酸配置成溶液b,备用;将溶液a和溶液b混合搅拌后在160-200℃反应12-24h,冷却至常温,将所得胶体干燥,烧结,研磨,得到共掺杂tio2纳米粒子;

[0015]

(2)制备共掺杂tio2/石墨烯气凝胶微球

[0016]

配置氧化石墨烯水分散液,超声分散0.5~1h,加入步骤(1)制备的共掺杂tio2纳米粒子,继续超声分散0.5~1h后,在160~200℃反应10~20h,将得到的共掺杂tio2/石墨烯水凝胶在1500-2000rpm下粉碎1-2h后,于-60℃~-100℃干燥20~30h,得到共掺杂tio2/石墨烯气凝胶微球;

[0017]

(3)共掺杂tio2/石墨烯气凝胶微球的表面修饰

[0018]

将步骤(2)制备的共掺杂tio2/石墨烯气凝胶微球与硅烷偶联剂按质量比1:0.005~0.02在60~90℃下混合15-30min,冷却至室温,得到表面修饰的共掺杂tio2/石墨烯气凝胶微球。

[0019]

作为本发明的优选实施方式,步骤(1)中所述的搅拌的转速为60-100rpm,搅拌的时间为1-2h;所述的干燥的温度为80~100℃,干燥的时间为2~3h;所述的烧结的温度为450~550℃,烧结的时间为2~4h。

[0020]

作为本发明的优选实施方式,步骤(1)中所述的钛酸酯为钛酸甲酯、钛酸乙酯、碳

酸正丙酯及钛酸正丁酯中的一种,从水解的难易性考虑,更优选钛酸正丁酯或钛酸正丙酯;所述的稀土硝酸盐为硝酸镧(la(no3)3)、硝酸铈(ce(no3)3)及硝酸镨(pr(no3)3)中的一种。

[0021]

作为本发明的优选实施方式,步骤(1)中所述的钛酸酯、无水乙醇及冰醋酸的摩尔比为1:6~10:3~5;所述的agno3、稀土硝酸盐和钛酸酯的摩尔比为1:1:50~200。

[0022]

作为本发明的优选实施方式,步骤(2)中所述的氧化石墨烯的平均直径为300~500nm;所述的氧化石墨烯水分散液的浓度为1~3g/l;所述的超声分散的功率为10~20khz。

[0023]

作为本发明的优选实施方式,步骤(2)中所述的氧化石墨烯的干基质量与共掺杂tio2纳米粒子的质量比为4~10:1。

[0024]

作为本发明的优选实施方式,步骤(3)中所述的硅烷偶联剂为kh551、kh550、kh560、kh561、kh563中的一种或几种。

[0025]

本发明的改性氟碳涂料可采用本领域常规的方法制备得到,比如按投料配比称取氟碳树脂、环氧改性聚丙烯酸酯树脂、氨基树脂、共掺杂tio2/石墨烯气凝胶微球、钛白粉、流平剂、安息香,装入研磨机中研磨,得到混合物料,将混合物料用加料器输送到双螺杆挤出机中熔融混炼均匀挤出,并用压片机冷压成薄片,将薄片经破碎机破碎后,输送到空气分级磨中进行细粉碎,将所得细粉碎物料先后用200目和300目的筛网除去过粗及过细的粉料,得到共掺杂tio2/石墨烯气凝胶微球改性氟碳粉末涂料。

[0026]

本发明通过优化配方,采用稀土-ag共掺杂tio2/石墨烯气凝胶微球对氟碳涂料进行改性。首先,稀土元素和ag共掺杂制备纳米tio2,大大缩短了tio2能级跃迁的带宽,使得tio2不仅可以利用太阳光中能量较高的紫外光,还可以利用能量较低的可见光,提升了对太阳光的利用率。其次,石墨烯的二维结构,可以与苯类物质及甲醛(含c=o双键)进行共轭吸附于石墨烯片上;此外石墨烯气凝胶的多孔结构强化了对有机物的吸附效果;且石墨烯具有极高的电子迁移速率,有机物无需直接吸附在tio2表面,就可以被tio2光催化降解,提高了降解效率。再次,将纳米二氧化钛负载于氧化石墨烯上,石墨烯上丰富的含氧官能团,起到了固定纳米颗粒的作用,防止其团聚降低催化活性。石墨烯气凝胶粉表面修饰硅烷偶联剂,增大石墨烯的表面位阻,防止其团聚,降低了石墨烯团聚结块影响漆膜外观的风险。另外,石墨烯、纳米氧化银及纳米二氧化钛,三者均有抗菌效果,三种组分协同作用,赋予了漆膜良好的抗菌性能。

[0027]

与现有的技术相比,本发明具有以下的有益效果:

[0028]

1.本发明的改性氟碳涂料中的稀土元素和ag共掺杂的纳米tio2,大大缩短了tio2能级跃迁的带宽,使得tio2不仅可以利用太阳光中能量较高的紫外光,还可以利用能量较低的可见光,提升了对太阳光的利用率。

[0029]

2.本发明的改性氟碳涂料中的石墨烯的二维结构,可以与苯类物质及甲醛(含c=o双键)进行共轭吸附于石墨烯片上;此外石墨烯气凝胶的多孔结构强化了对有机物的吸附效果。

[0030]

3.本发明的改性氟碳涂料中的石墨烯具有极高的电子迁移速率,有机物无需直接吸附在tio2表面,就可以被tio2光催化降解,提高了降解效率。

[0031]

4.本发明的改性氟碳涂料,将纳米二氧化钛负载于氧化石墨烯上,石墨烯上丰富的含氧官能团,起到了固定纳米颗粒的作用,防止其团聚降低催化活性。

[0032]

5.本发明的改性氟碳涂料中的石墨烯气凝胶粉表面修饰硅烷偶联剂,增大石墨烯的表面位阻防止其团聚,降低了石墨烯团聚结块影响漆膜外观的风险。

[0033]

6.本发明的改性氟碳涂料中,石墨烯、纳米氧化银及纳米二氧化钛,三者均有的抗菌效果,三种组分协同作用,赋予了漆膜良好的抗菌性能。

具体实施方式

[0034]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明,应当理解,以下描述仅仅用以解释本发明,并不用于限定本发明。

[0035]

实施例1

[0036]

一种共掺杂tio2/石墨烯气凝胶微球改性氟碳粉末涂料,其投料组成为:

[0037][0038]

其中,表面修饰的共掺杂tio2/石墨烯气凝胶微球制备方法如下:

[0039]

(1)制备共掺杂tio2纳米粒子

[0040]

按硝酸镧与硝酸银的摩尔比为1:1配置2.5ml的0.1mol/l硝酸镧和0.1mol/l硝酸银的混合水溶液,记为溶液a,备用;称取0.05mol钛酸正丁酯,0.4mol无水乙醇,0.15mol冰醋酸配置成溶液,记为溶液b;将溶液a和溶液b混合搅拌2h,搅拌转速为60rpm,将混合好的溶液置于水热反应釜中在160℃反应12h,反应完毕后取出反应釜冷却至常温,将所得胶体在100℃下干燥2h,再在马弗炉中于450℃烧结2h,冷却后进行研磨,得到平均粒径为26nm的共掺杂tio2纳米粒子3.64g。

[0041]

(2)制备共掺杂tio2/石墨烯气凝胶微球

[0042]

称取8g平均直径为400nm的氧化石墨烯配置成1g/l的氧化石墨烯水分散液,超声分散0.5h,再加入2g步骤(1)制备的共掺杂二氧化钛纳米粒子,继续超声分散0.5h,超声功率均为10khz,然后置于水热反应釜中在160℃反应10h,得到共掺杂tio2/石墨烯水凝胶,将该共掺杂tio2/石墨烯水凝胶在1500rpm下粉碎2h,然后置于冷冻干燥机中于-60℃干燥20h,得到8.6g平均粒径为6.2um的共掺杂tio2/石墨烯气凝胶微球。

[0043]

(3)共掺杂tio2/石墨烯气凝胶微球的表面修饰

[0044]

称取100g按步骤(2)的方法制备的共掺杂tio2/石墨烯气凝胶微球与0.5g购自南京经天纬化工有限公司的kh551在65℃下混合15min,冷却至室温,得到表面修饰的共掺杂tio2/石墨烯气凝胶微球。

[0045]

实施例2

[0046]

一种共掺杂tio2/石墨烯气凝胶微球改性氟碳粉末涂料,其投料组成为:

[0047][0048]

其中,表面修饰的共掺杂tio2/石墨烯气凝胶微球制备方法如下:

[0049]

(1)制备共掺杂tio2纳米粒子

[0050]

按硝酸镧与硝酸银的摩尔比为1:1配置5ml的0.1mol/l硝酸镧和0.1mol/l硝酸银的混合水溶液,记为溶液a,备用;称取0.05mol钛酸正丙酯,0.3mol无水乙醇,0.2mol冰醋酸配置成溶液,记为溶液b;将溶液a和溶液b混合搅拌1h,搅拌转速为80rpm,将混合好的溶液置于水热反应釜中在180℃反应16h,反应完毕后取出反应釜冷却至常温,将所得胶体在90℃下干燥3h,再在马弗炉中于480℃烧结2.5h,冷却后进行研磨,得到3.72g平均粒径29nm的共掺杂tio2纳米粒子。

[0051]

(2)制备共掺杂tio2/石墨烯气凝胶微球

[0052]

称取16g平均直径为350nm的氧化石墨烯配置成2g/l的氧化石墨烯水分散液,超声分散0.75h,再加入2g步骤(1)制备的共掺杂二氧化钛纳米粒子,继续超声分散0.75h,超声功率均为15khz,然后置于水热反应釜中在200℃反应15h,得到共掺杂tio2/石墨烯水凝胶,将该共掺杂tio2/石墨烯水凝胶在2000rpm下粉碎1h,然后置于冷冻干燥机中于-80℃干燥25h,得到14.7g平均粒径为8.3um的共掺杂tio2/石墨烯气凝胶微球。

[0053]

(3)共掺杂tio2/石墨烯气凝胶微球的表面修饰

[0054]

称取100g按步骤(2)的方法制备的共掺杂tio2/石墨烯气凝胶微球与1g购自南京经天纬化工有限公司的kh561在90℃下混合18min,冷却至室温得到表面修饰的共掺杂tio2/石墨烯气凝胶微球。

[0055]

实施例3

[0056]

一种共掺杂tio2/石墨烯气凝胶微球改性氟碳粉末涂料,其投料组成为:

[0057][0058]

其中,表面修饰的共掺杂tio2/石墨烯气凝胶微球制备方法如下:

[0059]

(1)制备共掺杂tio2纳米粒子

[0060]

按硝酸镨与硝酸银的摩尔比为1:1配置7.5ml的0.1mol/l硝酸镨和0.1mo/l硝酸银的混合水溶液,记为溶液a,备用;称取0.05mol钛酸正丙酯,0.5mol无水乙醇,0.2mol冰醋酸配置成溶液,记为溶液b;将溶液a和溶液b混合搅拌1.5h,搅拌转速为100rpm,将混合好的溶液置于水热反应釜中在200℃反应20h,反应完毕后取出反应釜冷却至常温,将所得胶体在80℃下干燥3h,再在马弗炉中于500℃烧结3h,冷却后进行研磨,得到3.74g平均粒径32nm的共掺杂tio2纳米粒子。

[0061]

(2)制备共掺杂tio2/石墨烯气凝胶微球

[0062]

称取20g平均直径为450nm的氧化石墨烯配置成3g/l的氧化石墨烯水分散液,超声分散0.7h,再加入2g步骤(1)制备的共掺杂二氧化钛纳米粒子,继续超声分散0.7h,超声功率均为20khz,然后置于水热反应釜中在190℃反应20h,得到共掺杂tio2/石墨烯水凝胶,将该共掺杂tio2/石墨烯水凝胶在1800rpm下粉碎1.5h,然后置于冷冻干燥机中于-100℃干燥30h,得到17.1g平均粒径为12.2um的共掺杂tio2/石墨烯气凝胶微球。

[0063]

(3)共掺杂tio2/石墨烯气凝胶微球的表面修饰

[0064]

称取100g按步骤(2)的方法制备的共掺杂tio2/石墨烯气凝胶微球与1.5g购自南京经天纬化工有限公司的kh560在60℃下混合30min,冷却至室温,得到表面修饰的共掺杂tio2/石墨烯气凝胶微球。

[0065]

实施例4

[0066]

一种共掺杂tio2/石墨烯气凝胶微球改性氟碳粉末涂料,其投料组成为:

[0067][0068]

其中,表面修饰的共掺杂tio2/石墨烯气凝胶微球制备方法如下:

[0069]

(1)制备共掺杂tio2纳米粒子

[0070]

按硝酸铈与硝酸银的摩尔比为1:1配置10ml的0.1mol/l硝酸铈和0.1mo/l硝酸银的混合水溶液,记为溶液a,备用;称取0.05mol钛酸正丙酯,0.3mol无水乙醇,0.25mol冰醋酸配置成溶液,记为溶液b;将溶液a和溶液b混合搅拌2h,搅拌转速为80rpm,将混合好的溶液置于水热反应釜中在180℃反应24h,反应完毕后取出反应釜冷却至常温,将所得胶体在90℃下干燥2.5h,再在马弗炉中于550℃烧结4h,冷却后进行研磨,得到3.85g平均粒径48nm的共掺杂tio2纳米粒子。

[0071]

(2)制备共掺杂tio2/石墨烯气凝胶微球

[0072]

称取12g平均直径为380nm的氧化石墨烯配置成2g/l的氧化石墨烯分散液,超声分散1h,再加入2g步骤(1)制备的共掺杂二氧化钛纳米粒子,继续超声分散1h,超声功率均为

20khz,然后置于水热反应釜中在180℃反应16h,得到共掺杂tio2/石墨烯水凝胶,将该共掺杂tio2/石墨烯水凝胶在1600rpm下粉碎1.5h,然后置于冷冻干燥机中于-90℃干燥30h,得到11.2g平均粒径为8.5um的共掺杂tio2/石墨烯气凝胶微球。

[0073]

(3)共掺杂tio2/石墨烯气凝胶微球的表面修饰

[0074]

称取100g按步骤(2)的方法制备的共掺杂tio2/石墨烯气凝胶微球与2g购自南京经天纬化工有限公司的kh561在80℃下混合25min,冷却至室温,得到表面修饰的共掺杂tio2/石墨烯气凝胶微球。

[0075]

对比例1

[0076]

一种共掺杂tio2/石墨烯气凝胶微球改性氟碳粉末涂料,其投料组成为:

[0077][0078]

其中,表面修饰的共掺杂tio2/石墨烯气凝胶微球制备方法如下:

[0079]

(1)制备共掺杂tio2纳米粒子

[0080]

配置成5ml的0.1mol/l的la(no3)3水溶液,记为溶液a,备用;称取0.05mol钛酸正丙酯,0.3mol无水乙醇,0.2mol冰醋酸配置成溶液,记为溶液b;将溶液a和溶液b混合搅拌1h,搅拌转速为80rpm,将混合好的溶液置于水热反应釜中在180℃反应16h,反应完毕后取出反应釜冷却至常温,将所得胶体在90℃下干燥3h,然后在马弗炉中于480℃烧结2.5h,冷却后进行研磨,将纳米材料的平均粒径研磨至31nm,3.1g得到共掺杂tio2纳米粒子。

[0081]

(2)制备共掺杂tio2/石墨烯气凝胶微球

[0082]

称取16g平均直径为350nm的氧化石墨烯配置成2g/l的氧化石墨烯水分散液,超声分散0.75h,再加入2g步骤(1)制备的共掺杂二氧化钛纳米粒子,继续超声分散0.75h,超声功率均为15khz,然后置于水热反应釜中在200℃反应15h,得到共掺杂tio2/石墨烯水凝胶,将该共掺杂tio2/石墨烯水凝胶在2000rpm下粉碎1h,然后置于冷冻干燥机中于-80℃干燥25h,得到14.8g平均粒径为8.2um的共掺杂tio2/石墨烯气凝胶微球。

[0083]

(3)共掺杂tio2/石墨烯气凝胶微球的表面修饰

[0084]

称取100g按步骤(2)的方法制备的共掺杂tio2/石墨烯气凝胶微球与1g购自南京经天纬化工有限公司的kh561在90℃下混合18min,冷却至室温,得到表面修饰的共掺杂tio2/石墨烯气凝胶微球。

[0085]

对比例2

[0086]

一种石墨烯气凝胶微球改性氟碳粉末涂料,其投料组成为:

[0087][0088]

其中,表面修饰的石墨烯气凝胶微球制备方法如下:

[0089]

(1)制备石墨烯气凝胶微球

[0090]

称取16g平均直径为350nm的氧化石墨烯配置成2g/l的氧化石墨烯水分散液,超声分散0.75h,超声频率为15khz,置于水热反应釜中在200℃反应15h,得到石墨烯水凝胶,将该石墨烯水凝胶在2000rpm下粉碎1h,然后置于冷冻干燥机中于-80℃干燥25h,得到13.3g石墨烯气凝胶微球,所得石墨烯气凝胶微球的平均粒径为7.9um。

[0091]

(2)石墨烯气凝胶微球的表面修饰

[0092]

称取100g按步骤(1)的方法制备的石墨烯气凝胶微球与1g购自南京经天纬化工有限公司的kh561在90℃下混合18min,冷却至室温就得到表面修饰的石墨烯气凝胶微球。

[0093]

对比例3

[0094]

采用专利cn105802316a中实施例2所描述的方法制造的氟碳清漆。

[0095]

如下对实施例1~4及对比例1~3的发明效果进行评价,评价结果汇总于表1,其中:

[0096]

漆膜的硬度采用gb/t6739-2006《色漆和清漆,铅笔法测漆膜硬度》所规定的方法测试;

[0097]

漆膜的耐水性采用gb/t1733-1993《漆膜耐水性测定法》所规定的方法测试;

[0098]

耐老化性采用gb/t1865-2009《色漆和清漆,人工气候老化和人工辐射曝露滤过的氙弧辐射》所规定的方法测试;

[0099]

附着力采用gb/t9286-1998《色漆和清漆,漆膜的划格实验》所规定的方法测试;

[0100]

耐刷洗性能按gb/t9266-2009《建筑涂料,涂层耐刷洗次数的测定》所规定的方法测试;

[0101]

抗菌性能采用jisz2801-2010《抗菌制品,抗菌性能检测与评价》所规定的方法测试;

[0102]

抗沾污性能按gb/t9780-2013《建筑涂料涂层耐污性测试方法》所规定的方法测试;

[0103]

甲醛净化性能和甲苯净化性能按照jc/t1074-2008《室内空气净化功能涂覆材料净化性能》所规定的方法测试。

[0104]

表1实施例1~4及对比例1~3的产品得到的漆膜的性能指标

[0105][0106]

从表1中可以看出本发明的氟碳粉末涂料的涂膜外观、附着力、耐磨性、耐候性、耐加速老化性等都满足gb5237.4-200x《铝合金建筑型材第4部分:粉末喷涂型材》质量标准对氟碳粉末涂料的要求。抗菌效果稀土-ag共掺杂tio2/石墨烯气凝胶》稀土掺杂tio2/石墨烯气凝胶》石墨烯气凝胶,这是因为三者均有抗菌作用,但是ag的抗菌效果最好。对甲醛及甲苯的净化能力,稀土-ag共掺杂tio2/石墨烯气凝胶》稀土掺杂tio2/石墨烯气凝胶》tio2》石墨烯气凝胶,这是因为共掺杂的tio2有更窄的禁带,能够使用充分的利用太阳光中的可见光,且石墨气凝胶的吸附能力及高效的电子传输速度,大大提高了tio2对甲醛、甲苯等有害物质的降解速率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1