一种PCB一段式液态阻燃塞孔油墨及其制备方法与流程

一种pcb一段式液态阻燃塞孔油墨及其制备方法

技术领域

1.本发明涉及pcb油墨技术领域,尤其是涉及一种pcb一段式液态阻燃塞孔油墨及其制备方法。

背景技术:

2.随着科技的进步,电子产品的结构和安装方式也在不断更新,因此对印刷线路板板的品质要求也越来越高。印制电路板(pcb)是由许多的铜箔层堆叠累积形成的,铜箔层彼此之间不能互通是因为每层铜箔之间都铺上了一层绝缘层,所以他们之间需要靠导通孔(via)来进行讯号链接,因此有了导通孔的概念。随着pcb电路板要求的提高,越来越多的印制电路板提出塞孔要求。印制电路板的油墨塞孔工艺是随着表面安装技术(smt)发展起来的一项采用网版印刷的特殊工艺。

3.电路板的导通孔必须经过塞孔来达到客户的需求,导通孔有助于电路互相连接导通,随着电子行业的迅速发展,也对印制电路板(pcb)的制作工艺和表面贴装技术提出了更高的要求。via hole塞孔工艺应运而生,同时应满足下列要求:1)导通孔内有铜即可,阻焊可塞可不塞;2)导通孔内必须有锡铅,有一定的厚度要求(4微米),不得有阻焊油墨入孔,造成孔内藏锡珠;3)导通孔必须有阻焊油墨塞孔,不透光,不得有锡圈,锡珠以及平整等要求。

4.随着电子产品向“轻、薄、短、小”方向发展,pcb也向高密度、高难度发展,因此出现大量smt、bga的pcb,而客户在贴装元器件时要求塞孔,主要有五个作用:1)防止pcb过波峰焊时锡从导通孔贯穿元件面造成短路,特别是我们把过孔放在bga焊盘上时,就必须先做塞孔,再镀金处理,便于bga的焊接;2)避免助焊剂残留在导通孔内;3)防止表面锡膏流入孔内造成虚焊,影响贴装;4)防止过波峰焊时锡珠弹出,造成短路。

5.市场上现有塞孔油墨大部分在使用时存在因韧性差导致孔内开裂的状况;且现有的塞孔油墨附着力较差,喷锡后可能出现脱落的现象,停放一段时间脱落情况加重;另外,现有塞孔油墨固化收缩较严重,喷锡后容易卡锡珠;现有塞孔油墨需后固化过程分段操作,影响操作效率;以上各种情况均会影响到smt、bga的后续加工。

技术实现要素:

6.针对现有技术存在的上述问题,本发明提供了一种pcb一段式液态阻燃塞孔油墨及其制备方法。本发明油墨对金属基材的附着力及耐化性,有效解决了塞孔油墨起泡、开裂、透光等问题;同时一段式阻燃塞孔油墨解决了客户后固化操作分段问题,大大节约了客户后工序时间,节约产能,提高了产线效率。

7.本发明的技术方案如下:

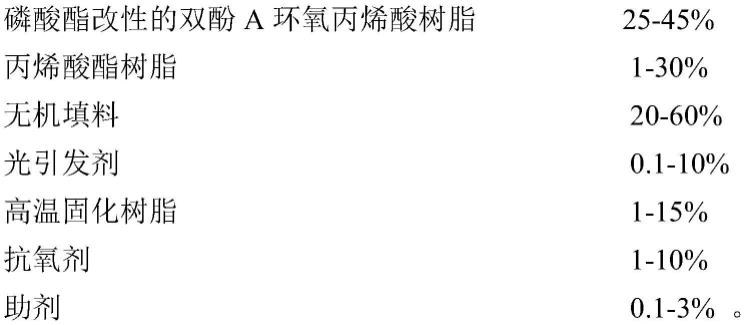

8.一种pcb一段式液态阻燃塞孔油墨,所述油墨所含原料及各原料的质量百分数为:

[0009][0010]

进一步地,所述磷酸酯改性的双酚a环氧丙烯酸树脂的制备方法为:各原料以质量百分数计;

[0011]

将25-40%双酚a型环氧树脂加入到反应釜中,升温至90-110℃,温度稳定后分散1h,然后加入0.1-10%阻聚剂和0.1-10%催化剂,搅拌20-30min至完全溶解,再加入8-15%丙烯酸,同时升温至110-120℃反应,待酸值小于5时,再加入10-40%(甲基)丙烯酸缩水甘油酯和10-30%四氢苯酐,将温度降至94-96℃,待酸值达到45-50,之后加入1-10%磷酸酯,保温90-100℃,分散搅拌2-4h后降温,即得所述磷酸酯改性的双酚a环氧丙烯酸树脂。

[0012]

更进一步地,所述双酚a型环氧树脂为双酚a型液态环氧树脂、双酚a型固态环氧树脂中的一种;所述阻聚剂为对苯醌、对苯二酚、对羟基苯甲醚、2,5-二叔丁基对苯二酚、2-叔丁基对苯二酚中的一种或多种;所述催化剂为盐酸、硝酸、磷酸、硫酸、金属盐中、三苯基膦中的一种或多种;所述磷酸酯为甘油磷酸酯((ch2oh)2ch-h2po4)、二甲基-s-(n-甲基氨基甲酰甲基)硫代磷酸酯、三聚氰胺磷酸酯中的一种。

[0013]

进一步地,所述丙烯酸酯树脂为单官能度、双官能度或多官能度丙烯酸酯树脂;优选为dpha、tmpta、eo-tmpta、hema中的一种或多种。

[0014]

进一步地,所述无机填料为硫酸钡、碳酸钙、滑石粉、硅微粉、硅酸铝钾中的一种或多种。

[0015]

进一步地,所述光引发剂为自由基光引发剂;选自双2,6-二氟-3-吡咯苯基二茂钛(784)、2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮(907)、2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo)、四乙基米氏酮(emk)、2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮(369)、二酰基磷氧化物(819)、异丙基硫杂蒽酮(itx)、2,4-二乙基硫杂蒽酮中(detx)的一种或多种。

[0016]

进一步地,所述高温固化树脂为60%-70%环氧树脂、25%-35%异氰尿酸三缩水甘油酯、与3%-7%胺类催化剂的混合物;所述环氧树脂为双酚a环氧、双酚f环氧的一种,所述异氰尿酸三缩水甘油酯;所述胺类催化剂为三聚氰胺、双氰胺的一种或多种。

[0017]

进一步地,所述抗氧剂为硫代二丙酸双酯、双十二碳醇酯、2,6-三级丁基-4-甲基苯酚、四〔β-(3,5-三级丁基-4-羟基苯基)丙酸〕季戊四醇酯、双十八碳醇酯中的一种或多种;所述助剂为ks-66、ac-303、byk-306、byk-110、byk-354、byk-405中的一种或多种。

[0018]

一种所述pcb一段式阻燃塞孔油墨的制备方法,所述制备方法包括如下步骤:各原料以质量百分数计;

[0019]

将25-45%磷酸酯改性的双酚a环氧树脂、0-10%丙烯酸酯树脂、0.1-10%光引发

剂、0.1-3%助剂、1-10%抗氧剂以及20-60%无机填料按先后顺序添加后,分散20-30分钟至分散均匀,然后经过液压三辊机研磨2-3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s之间,过滤去除较粗粉体颗粒得到a剂;

[0020]

1-15%高温固化树脂与1-20%丙烯酸酯树脂均匀分散10-15分钟,然后经过三辊机研磨2-3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s,过滤去除较粗粉体颗粒得到b剂;

[0021]

将上述所得a剂和b剂分散均匀可得到所述一段式阻燃塞孔油墨。

[0022]

本发明有益的技术效果在于:

[0023]

本发明在双酚a环氧丙烯酸树脂上接入一种磷酸酯,分子链上含磷酸羧基,由于分子极性大、反应活性高,磷酸官能团容易以共价键的方式将油墨同金属及基材牢固地结合在一起,从而增进塞孔油墨对金属基材的附着力,解决了市场塞孔油墨喷锡及喷锡停放起泡问题;同时分子链上接入磷酸酯官能团使分子链变长柔韧性更好,从而达到耐热冲击强、耐翘曲开裂的目的,解决了市场塞孔油墨收缩大而导致塞孔孔内开裂、透光等问题。同时,磷酸官能团又有阻燃作用,对塞孔油墨的阻燃性能又是一大提升。

[0024]

本发明采用低粘度双酚a环氧树脂作为主体树脂,降低了整个体系的tg,改善了塞孔油墨的触变性,提升了油墨的流动性,使其更易于入孔,保证了塞孔油墨的饱满度;引入丙烯酸缩水甘油酯调整粘度,保证了油墨整体固含量,同时提升了成膜后的柔韧性;复配吸油量低的无机填料,增加油墨电绝缘性,降低整体膨胀系数和固化过程的收缩率,减小热涨差,消除内应力,防止开裂;同时一段式阻燃塞孔油墨解决了客户后固化操作分段问题,大大节约了客户后工序时间,节约产能,提高了产线效率。

具体实施方式

[0025]

下面结合实施例,对本发明进行具体描述。

[0026]

实施例1

[0027]

一种磷酸酯改性的双酚a环氧丙烯酸树脂的制备方法为:各原料以质量百分数计;

[0028]

将30%双酚a型环氧树脂加入到反应釜中,升温至90℃,温度稳定后分散1h,然后加入0.3%hq和0.2%tpp,搅拌30min至完全溶解,再加入12%丙烯酸,同时升温至110℃反应,待酸值小于5时,再加入38%(甲基)丙烯酸缩水甘油酯和17.5%四氢苯酐,将温度降至94℃,待酸值达到50,之后加入2%甘油磷酸酯,保温90℃,分散搅拌2h后降温,即得甘油磷酸酯改性的双酚a环氧丙烯酸树脂。

[0029]

一种pcb一段式阻燃塞孔油墨的制备方法,包括如下步骤:各原料以质量百分数计;

[0030]

将25%甘油磷酸酯改性的双酚a环氧树脂、13.5%丙烯酸酯树脂、4.1%光引发剂、2.1%助剂、0.3%抗氧剂以及43%无机填料按先后顺序添加后,分散30分钟至分散均匀,然后经过液压三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s之间,过滤去除较粗粉体颗粒得到a剂;

[0031]

11.5%高温固化树脂与0.5%丙烯酸酯树脂均匀分散15分钟,然后经过三辊机研磨2次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s,过滤去除较粗粉体颗粒得到b剂;

[0032]

将上述所得a剂和b剂分散均匀可得到所述一段式阻燃塞孔油墨,各原料种类及用量如表1所示。

[0033]

实施例2

[0034]

一种磷酸酯改性的双酚a环氧丙烯酸树脂的制备方法为:各原料以质量百分数计;

[0035]

将30%双酚a型环氧树脂加入到反应釜中,升温至110℃,温度稳定后分散1h,然后加入0.3%hq和0.2%tpp,搅拌20min至完全溶解,再加入12%丙烯酸,同时升温至120℃反应,待酸值小于5时,再加入38%(甲基)丙烯酸缩水甘油酯和17.5%四氢苯酐,将温度降至96℃,待酸值达到50,之后加入2%o,o-二甲基-s-(n-甲基氨基甲酰甲基)硫代磷酸酯,保温100℃,分散搅拌4h后降温,即得o,o-二甲基-s-(n-甲基氨基甲酰甲基)硫代磷酸酯改性的双酚a环氧丙烯酸树脂。

[0036]

一种pcb一段式阻燃塞孔油墨的制备方法,包括如下步骤:各原料以质量百分数计;

[0037]

将25%o,o-二甲基-s-(n-甲基氨基甲酰甲基)硫代磷酸酯改性的双酚a环氧树脂、13.5%丙烯酸酯树脂、4.1%光引发剂、2.1%助剂、0.3%抗氧剂以及43%无机填料按先后顺序添加后,分散30分钟至分散均匀,然后经过液压三辊机研磨2次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s之间,过滤去除较粗粉体颗粒得到a剂;

[0038]

11.5%高温固化树脂与0.5%丙烯酸酯树脂均匀分散15分钟,然后经过三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s,过滤去除较粗粉体颗粒得到b剂;

[0039]

将上述所得a剂和b剂分散均匀可得到所述一段式阻燃塞孔油墨,各原料种类及用量如表1所示。

[0040]

实施例3

[0041]

一种磷酸酯改性的双酚a环氧丙烯酸树脂的制备方法为:各原料以质量百分数计;

[0042]

将30%双酚a型环氧树脂加入到反应釜中,升温至100℃,温度稳定后分散1h,然后加入0.3%hq和0.2%tpp,搅拌30min至完全溶解,再加入12%丙烯酸,同时升温至120℃反应,待酸值小于5时,再加入38%(甲基)丙烯酸缩水甘油酯和17.5%四氢苯酐,将温度降至96℃,待酸值达到45,之后加入2%三聚氰胺磷酸酯,保温90℃,分散搅拌4h后降温,即得三聚氰胺磷酸酯改性的双酚a环氧丙烯酸树脂。

[0043]

一种pcb一段式阻燃塞孔油墨的制备方法,包括如下步骤:各原料以质量百分数计;

[0044]

将25%三聚氰胺磷酸酯改性的双酚a环氧树脂、13.5%丙烯酸酯树脂、4.1%光引发剂、2.1%助剂、0.3%抗氧剂以及43%无机填料按先后顺序添加后,分散30分钟至分散均匀,然后经过液压三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s之间,过滤去除较粗粉体颗粒得到a剂;

[0045]

11.5%高温固化树脂与0.5%丙烯酸酯树脂均匀分散15分钟,然后经过三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s,过滤去除较粗粉体颗粒得到b剂;

[0046]

将上述所得a剂和b剂分散均匀可得到所述一段式阻燃塞孔油墨,各原料种类及用量如表1所示。

[0047]

实施例4

[0048]

一种磷酸酯改性的双酚a环氧丙烯酸树脂的制备方法为:各原料以质量百分数计;

[0049]

将30%双酚a型环氧树脂加入到反应釜中,升温至110℃,温度稳定后分散1h,然后加入0.3%hq和0.2%tpp,搅拌20min至完全溶解,再加入12%丙烯酸,同时升温至120℃反应,待酸值小于5时,再加入38%(甲基)丙烯酸缩水甘油酯和17.5%四氢苯酐,将温度降至96℃,待酸值达到45,之后加入2%甘油磷酸酯,保温90℃,分散搅拌4h后降温,即得所述甘油磷酸酯改性的双酚a环氧丙烯酸树脂。

[0050]

一种pcb一段式阻燃塞孔油墨的制备方法,包括如下步骤:各原料以质量百分数计;

[0051]

将35%甘油磷酸酯改性的双酚a环氧树脂、11.5%丙烯酸酯树脂、4.1%光引发剂、2.1%助剂、0.3%抗氧剂以及35%无机填料按先后顺序添加后,分散20分钟至分散均匀,然后经过液压三辊机研磨2次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s之间,过滤去除较粗粉体颗粒得到a剂;

[0052]

11.5%高温固化树脂与0.5%丙烯酸酯树脂均匀分散15分钟,然后经过三辊机研磨2次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s,过滤去除较粗粉体颗粒得到b剂;

[0053]

将上述所得a剂和b剂分散均匀可得到所述一段式阻燃塞孔油墨,各原料种类及用量如表1所示。

[0054]

实施例5

[0055]

一种磷酸酯改性的双酚a环氧丙烯酸树脂的制备方法为:各原料以质量百分数计;

[0056]

将30%双酚a型环氧树脂加入到反应釜中,升温至100℃,温度稳定后分散1h,然后加入0.3%hq和0.2%tpp,搅拌25min至完全溶解,再加入12%丙烯酸,同时升温至110℃反应,待酸值小于5时,再加入38%(甲基)丙烯酸缩水甘油酯和17.5%四氢苯酐,将温度降至95℃,待酸值达到45-50,之后加入2%甘油磷酸酯,保温90℃,分散搅拌2h后降温,即得甘油磷酸酯改性的双酚a环氧丙烯酸树脂。

[0057]

一种pcb一段式阻燃塞孔油墨的制备方法,包括如下步骤:各原料以质量百分数计;

[0058]

将45%甘油磷酸酯改性的双酚a环氧树脂、9.5%丙烯酸酯树脂、4.1%光引发剂、2.1%助剂、0.3%抗氧剂以及27%无机填料按先后顺序添加后,分散25分钟至分散均匀,然后经过液压三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s之间,过滤去除较粗粉体颗粒得到a剂;

[0059]

11.5%高温固化树脂与0.5%丙烯酸酯树脂均匀分散12分钟,然后经过三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s,过滤去除较粗粉体颗粒得到b剂;

[0060]

将上述所得a剂和b剂分散均匀可得到所述一段式阻燃塞孔油墨,各原料种类及用量如表1所示。

[0061]

实施例6

[0062]

一种磷酸酯改性的双酚a环氧丙烯酸树脂的制备方法为:各原料以质量百分数计;

[0063]

将30%双酚a型环氧树脂加入到反应釜中,升温至100℃,温度稳定后分散1h,然后

加入0.3%hq和0.2%tpp,搅拌25min至完全溶解,再加入12%丙烯酸,同时升温至110℃反应,待酸值小于5时,再加入38%(甲基)丙烯酸缩水甘油酯和17.5%四氢苯酐,将温度降至95℃,待酸值达到45-50,之后加入2%甘油磷酸酯,保温90℃,分散搅拌2h后降温,即得甘油磷酸酯改性的双酚a环氧丙烯酸树脂。

[0064]

一种pcb一段式阻燃塞孔油墨的制备方法,包括如下步骤:各原料以质量百分数计;

[0065]

将45%甘油磷酸酯改性的双酚a环氧树脂、9.5%丙烯酸酯树脂、8.2%光引发剂、2.1%助剂、0.3%抗氧剂以及22.9%无机填料按先后顺序添加后,分散25分钟至分散均匀,然后经过液压三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s之间,过滤去除较粗粉体颗粒得到a剂;

[0066]

11.5%高温固化树脂与0.5%丙烯酸酯树脂均匀分散12分钟,然后经过三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s,过滤去除较粗粉体颗粒得到b剂;

[0067]

将上述所得a剂和b剂分散均匀可得到所述一段式阻燃塞孔油墨,各原料种类及用量如表1所示

[0068]

实施例7

[0069]

一种磷酸酯改性的双酚a环氧丙烯酸树脂的制备方法为:各原料以质量百分数计;

[0070]

将30%双酚a型环氧树脂加入到反应釜中,升温至100℃,温度稳定后分散1h,然后加入0.3%hq和0.2%tpp,搅拌25min至完全溶解,再加入12%丙烯酸,同时升温至110℃反应,待酸值小于5时,再加入38%(甲基)丙烯酸缩水甘油酯和17.5%四氢苯酐,将温度降至95℃,待酸值达到45-50,之后加入2%甘油磷酸酯,保温90℃,分散搅拌2h后降温,即得甘油磷酸酯改性的双酚a环氧丙烯酸树脂。

[0071]

一种pcb一段式阻燃塞孔油墨的制备方法,包括如下步骤:各原料以质量百分数计;

[0072]

将45%甘油磷酸酯改性的双酚a环氧树脂、10.5%丙烯酸酯树脂、4.1%光引发剂、0.9%助剂、5%抗氧剂以及22.5%无机填料按先后顺序添加后,分散25分钟至分散均匀,然后经过液压三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s之间,过滤去除较粗粉体颗粒得到a剂;

[0073]

11.5%高温固化树脂与0.5%丙烯酸酯树脂均匀分散12分钟,然后经过三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s,过滤去除较粗粉体颗粒得到b剂;

[0074]

将上述所得a剂和b剂分散均匀可得到所述一段式阻燃塞孔油墨,各原料种类及用量如表1所示

[0075]

比较例1

[0076]

一种缩水甘油酯型双酚a环氧丙烯酸树脂,具体制备方法如下,各原料以质量百分数计;

[0077]

将30%双酚a型环氧树脂加入到反应釜中,升温至100℃,温度稳定后分散1h,然后加入0.3%hq和0.2%tpp,搅拌25min至完全溶解,再加入12%丙烯酸,同时升温至110℃反应,待酸值小于5时,再加入40%(甲基)丙烯酸缩水甘油酯和17.5%四氢苯酐,将温度降至

95℃,待酸值达到45-50,分散搅拌2h后降温,即得到缩水甘油酯型双酚a环氧丙烯酸树脂。

[0078]

一种pcb一段式阻燃塞孔油墨的制备方法,包括如下步骤:各原料以质量百分数计;

[0079]

将45%缩水甘油酯型双酚a环氧丙烯酸树脂、9.5%丙烯酸酯树脂、4.1%光引发剂、2.1%助剂、0.3%抗氧剂以及27%无机填料按先后顺序添加后,分散25分钟至分散均匀,然后经过液压三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s之间,过滤去除较粗粉体颗粒得到a剂;

[0080]

11.5%高温固化树脂与0.5%丙烯酸酯树脂均匀分散12分钟,然后经过三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s,过滤去除较粗粉体颗粒得到b剂;

[0081]

将上述所得a剂和b剂分散均匀可得到所述一段式阻燃塞孔油墨,各原料种类及用量如表1所示。

[0082]

比较例2

[0083]

一种缩水甘油酯型双酚a环氧丙烯酸树脂,具体制备方法如下,各原料以质量百分数计;

[0084]

将30%双酚a型环氧树脂加入到反应釜中,升温至100℃,温度稳定后分散1h,然后加入0.3%hq和0.2%tpp,搅拌25min至完全溶解,再加入12%丙烯酸,同时升温至110℃反应,待酸值小于5时,再加入40%(甲基)丙烯酸缩水甘油酯和17.5%四氢苯酐,将温度降至95℃,待酸值达到45-50,分散搅拌2-4h后降温,即得到缩水甘油酯型双酚a环氧丙烯酸树脂。

[0085]

一种pcb一段式阻燃塞孔油墨的制备方法,包括如下步骤:各原料以质量百分数计;

[0086]

将45%缩水甘油酯型双酚a环氧丙烯酸树脂、0.9%的甘油磷酸酯、9.5%丙烯酸酯树脂、4.1%光引发剂、2.1%助剂、0.3%抗氧剂以及26.1%无机填料按先后顺序添加后,分散25分钟至分散均匀,然后经过液压三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s之间,过滤去除较粗粉体颗粒得到a剂;

[0087]

11.5%高温固化树脂与0.5%丙烯酸酯树脂均匀分散12分钟,然后经过三辊机研磨3次,细度达到15μm以下,分散均匀后将粘度调整至35-40pa

·

s,过滤去除较粗粉体颗粒得到b剂;

[0088]

将上述所得a剂和b剂分散均匀可得到所述一段式阻燃塞孔油墨,各原料种类及用量如表1所示。

[0089]

表1

[0090][0091]

测试例:

[0092]

采用1.6mm板厚*0.5mm孔径pcb线路板,喷刷加磨刷后,铝片塞孔,双面盖面油,分段式固化条件:

[0093]

75℃*40min+90℃*30min+120℃*30min+150℃*60min;

[0094]

一段式固化条件:150℃*60min,热冲击条件:锡温288℃,浸锡10秒,浸锡3次;

[0095]

各实施例产品的测试性能分别如表2-6所示,由表2知:实施例5在一段式条件下塞孔饱满度在91%以上;由表3知:实施例5在热冲击条件下三次孔内无开裂、无透光;由表4、表5知:实施例5在室温10%硫酸溶液、10%氢氧化钠溶液浸泡30分,3m胶纸拉扯3次均无掉油情况;由表6知:实施例5在直接浸锡、停放一天再浸锡、停放俩天再浸锡后3m胶纸拉扯3次均无掉油现象。

[0096]

表2

[0097][0098]

表3

[0099][0100]

表4

[0101][0102]

表5

[0103][0104]

表6

[0105][0106]

综上,本发明实施例产品在塞孔饱满度、热冲击开裂、喷锡起泡以及停放喷锡方面等表现,有效证明本一段式阻燃塞孔油墨具有很好的综合性能,可很好的实现本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1