一种有机硅压敏胶及其制备方法和应用与流程

1.本发明属于有机硅压敏胶技术领域,具体涉及一种可用于af屏保护膜用的有机硅压敏胶及其制备方法。

背景技术:

2.有机硅材料因具有特殊的分子结构和柔软可自由旋转的硅氧烷主链,从而赋予材料优异的耐高低温性能、耐候性和电性能,广泛应用于电子电器、航天、军工等行业。同样,有机硅材料作为压敏胶,也具有其他材料难以具备的性能:(1)对高能和低能表面材料具有较好的粘附性,对未处理的难粘附材料,如聚四氟乙烯、聚酰亚胺、聚碳酸酯等都有较好的粘接性能;(2)具有优异的耐高低温性能,可在-50~150℃之间长期使用,且在高温和低温下仍然保持较好粘接强度和柔韧性;(3)具有良好的化学惰性,使用寿命长;(4)良好的耐化学性能和突出的耐溶剂性和电性能;(5)对金属无腐蚀;(6)介电性能良好。这些优异性能使有机硅压敏胶在保护膜行业得到快速发展,尤其是在手机屏、电子显示屏保护膜行业,有机硅压敏胶以优异的性能占据90%以上的市场份额。

3.af屏(anti-finger屏)是一种防指纹高清显示屏,是在高清玻璃屏的表层涂有一层抗指纹涂层(涂层一般为氟改性的有机涂层),使玻璃表面具有非常低的表面张力,从而具有抗水抗油和防指纹的效果。随着手机和电子行业的发展,af屏在手机行业得到广泛的应用。按照手机使用习惯,人们更愿意在手机屏表层粘贴一层保护膜防止因意外导致价格较为高昂的屏损坏,因而市场就推出了af屏用的压敏胶。但因af屏表面涂层的特殊性,常规的有机硅压敏胶对af屏的剥离力较差,即使是钢板剥离力最高的压敏胶,一般对af屏剥离力也都<15g/25mm。

4.早期的af屏用压敏胶主要追求对af屏的剥离力,其他指标相应要求较少。但随着af屏质量水平的提高,如水滴角增加、表面硬度和致密度提高、纯机械化贴屏等技术的发展,早期高af屏剥离力的产品并不能解决市场上面对的所有问题。

5.首先,经过多年的发展,af屏技术水平得到大幅提高,af屏性能提高的一个主要指标,水滴角也从最初的100

°

左右提高到115

°

以上。随着af屏水滴角的提高,压敏胶对其表面的af屏剥离力会相应变小,早期能满足af屏剥离力要求压敏胶对现阶段的af屏会出现af品剥离力下降或不合格。

6.其次,目前生产的手机贴膜,绝大部分都采用机械化操作代替以往的手工贴膜,这对压敏胶的撕膜力就提出了新的要求,必须稳定且在一定的范围内。早期的氟素离型膜主要依赖于进口几个品种,性能稳定,价格较高,压敏胶与氟素离型膜的匹配性较好,撕膜力稳定。但随着手机市场的重组和竞争的加剧,成本的压力也越来越大,而氟素离型膜的成本作为af屏用压敏胶带组成中主要成本支出之一,必须大幅降低。这给国内氟素离型膜市场提供了潜在的机会。但国内氟素离型膜市场存在品种繁多,性能良莠不齐的现象,虽然国内氟素离型膜的大规模应用大幅度降低了成本,但随之而来的是与af屏用压敏胶的匹配性变差(撕膜力偏高且不稳定),因而必须开发出与大部分主流氟素离型膜匹配性好的压敏胶进

行配合使用。

7.此外,在af屏使用过程中,考虑到实际使用是可能出现返工粘贴或指甲划到表层的情况,因而要求停顿印和指痕印必须在较短的时间内消失,否则会影响到用户的使用感受和产品外观。

8.中国专利cn201910130883.0公开了一种用于af抗指纹屏的有机硅压敏胶的制备方法,其制备的有机硅压敏胶能涂布在pet、pi、pc等基材上,对af抗指纹屏有较高的剥离力,可达60g/25mm;且剥离力不随时间出现明显变化(剥离力高且稳定),对离型膜在8g/25mm以内;制备的af抗指纹屏的有机硅压敏胶强度高,对af屏剥离力稳定性好,不衰减,附着力好,材料耐水煮2小时后不脱胶。但该专利不涉及加温老化、指痕印和停顿印等指标,且撕膜力在8g/25mm,不能满足撕膜力不大于3.5g/25mm的要求。

技术实现要素:

9.针对上述缺陷,本发明的目的在于提供一种可用于af屏保护膜的有机硅压敏胶及其制备方法,通过对原料配方中乙烯基聚硅氧烷的乙烯基分布和乙烯基含量的设计、mq树脂的选择和搭配、助剂选择等方向进行改进,以解决上述背景技术中提出的问题。所得有机硅压敏胶撕膜力不大于3.5g/25mm,具有较好的老化稳定性,并且停顿印和指痕印可在较短的时间内消失。

10.本发明的技术方案:

11.本发明要解决的第一个技术问题是提供一种有机硅压敏胶,所述有机硅压敏胶的组分包括主剂组分、催化剂组分、交联剂组分和锚固剂组分;所述主剂组分的原料包括:乙烯基聚硅氧烷、mq树脂、助剂、溶剂和抑制剂,其中,所述乙烯基聚硅氧烷由2~20wt%的乙烯基含量在1.0~2.0wt%的乙烯基聚硅氧烷和80~98wt%的乙烯基含量在0.03~0.2wt%的乙烯基聚硅氧烷组成;所述mq树脂由70~90wt%的甲基mq树脂和10~30wt%的乙烯基mq树脂组成。

12.进一步,所述助剂为扩链类助剂。

13.更进一步,所述助剂为长链烷基硅油、端含氢硅油、长链羟基聚硅氧烷、二烷基二烷氧基硅烷中的至少一种。

14.进一步,所述主剂组分的各原料配比为:乙烯基聚硅氧烷100重量份、mq树脂100~170重量份、助剂1~15重量份、溶剂200~300重量份、抑制剂0.1~0.7重量份。

15.进一步,所述甲基mq树脂的m/q比值为0.6~1.0。

16.进一步,所述乙烯基mq树脂的m/q比值为0.6~1.0,乙烯基含量为0.5~1.5wt%。

17.进一步,所述溶剂为常规溶剂,如甲苯、二甲苯、乙酸乙酯、石油醚、溶剂油中至少一种。

18.进一步,所述抑制剂为甲基乙炔醇、甲基丁炔醇、乙炔基环己醇、苯基丁炔醇、四甲基四乙烯基环四硅氧烷、二乙烯基四甲基二硅氧烷等的至少一种。

19.进一步,所述主剂组分采用下述方法制备:先将乙烯基聚硅氧烷、mq树脂、助剂和溶剂混合均匀,在80~120℃条件下搅拌3~5小时,冷却至50℃以下;再和抑制剂混合,搅拌均匀制得所述主剂。

20.进一步,上述有机硅压敏胶中各组分的比例为:主剂组分100重量份、催化剂组分

1.0~2.0重量份、交联剂组分1.2~2.0重量份、锚固剂组分0.8~1.2重量份。

21.进一步,所述催化剂组分为铂含量4000~6000ppm的铂金属催化剂。

22.进一步,所述交联剂组分为氢基含量在1.2~1.6wt%氢基聚硅氧烷。

23.进一步,所述锚固剂组份为含有氢基和环氧基官能团、含有氢基和醚基官能团的硅氧烷。

24.更进一步,所述锚固剂组分选自下述结构式所示的物质:

25.其中h为氢,r1,r2为甲基或环氧基或含环氧基的基团,r3为环氧基或含环氧基的基团,x,y,z为大于0的自然数,2≤x≤6,4≤y≤24,2≤z≤8。

26.更进一步,所述锚固剂组分选自下述结构式所示结构的物质(氢基聚硅氧烷):其中h为氢;m,n均为自然数;其中30≤m≤70,0≤n≤10。

27.进一步,所述有机硅压敏胶与氟素离型膜(氟素离型膜为国内主流的离型膜)搭配使用时,撕膜力≤3.5g/25mm。

28.本发明要解决的第二个技术问题是提供上述有机硅压敏胶的制备方法,所述制备方法为:主剂组分、交联剂组分、锚固剂组分和催化剂组分采用制备压敏胶的方法制得有机硅压敏胶;其中,所述主剂组分的原料包括:乙烯基聚硅氧烷、mq树脂、助剂、溶剂和抑制剂,所述乙烯基聚硅氧烷由2~20wt%的乙烯基含量在1.0~2.0wt%的乙烯基聚硅氧烷和80~98wt%的乙烯基含量在0.03~0.2wt%的乙烯基聚硅氧烷组成;所述mq树脂由70~90wt%的甲基mq树脂和10~30wt%的乙烯基mq树脂组成。

29.进一步,上述有机硅压敏胶的制备方法包括以下步骤:

30.1)制备主剂组分:将100份乙烯基聚硅氧烷、100~170份mq树脂、1~15份助剂和200~300份溶剂混合均匀,在80~120℃条件下搅拌3~5小时,冷却至50℃以下,再和0.1~0.7份抑制剂混合,搅拌均匀;

31.2)压敏胶的配制:在100份主剂组分中加入50~250稀释剂,搅拌均匀;再依次在搅拌的条件下加入1.2~2.0份交联剂组分,搅拌2~10分钟;再加入0.8~1.2份锚固剂组分,搅拌2~10分钟;最后加入1.0~2.0份催化剂组分,搅拌10~20min制得压敏胶。

32.进一步,上述有机硅压敏胶的制备方法中,所述稀释剂为乙酸乙酯、二甲苯、溶剂油、石油醚或环己烷中的至少一种。

33.本发明要解决的第三个技术问题是指出上述有机硅压敏胶在af屏保护膜、特殊界面保护膜或粘接胶带中应用。

34.本发明要解决的第四个技术问题是提供一种af屏压敏胶保护膜,所述保护膜采用下述方法制得:先将上述制得的压敏胶均匀涂覆在基材上,再将涂覆了压敏胶的基材于130~160℃固化1.0~3.0分钟;取出后覆上氟素离型膜,即得af屏压敏胶保护膜。

35.进一步,所述af屏压敏胶保护膜的af屏剥离力≥30g/25mm,af屏水滴角>112

°

。

36.进一步,所述af屏压敏胶保护膜在90℃条件下老化2小时af屏剥离力变动不超过

15%。

37.进一步,所述af屏压敏胶保护膜的指痕印和停顿印可在15秒内消失。

38.进一步,所述基材为pet膜、pc膜、pe膜、pi膜或tpu膜等基材。

39.进一步,上述方法中,涂覆了压敏胶的基材通过置于130~160℃的烘箱中固化1.0~3.0或直接进入设置最高温度为160℃的烘道中固化1.0~3.0分钟制得af屏压敏胶保护膜。

40.进一步,压敏胶均匀涂覆在基材上固化后所得干胶的厚度为10~40μm。

41.本发明要解决的第五个技术问题是提供一种降低有机硅压敏胶与氟素离型膜撕膜力的方法,所述方法为:选择主剂组分、催化剂组分、交联剂组分和锚固剂组分制备有机硅压敏胶,其中,所述主剂组分的原料选择:乙烯基聚硅氧烷、mq树脂、助剂、溶剂和抑制剂,所述乙烯基聚硅氧烷由2~20wt%的乙烯基含量在1.0~2.0wt%的乙烯基聚硅氧烷和80~98wt%的乙烯基含量在0.03~0.2wt%的乙烯基聚硅氧烷组成;所述mq树脂由70~90wt%的甲基mq树脂和10~30wt%的乙烯基mq树脂组成。

42.本发明要解决的第六个技术问题是提供一种降低压敏胶停顿印和/或指痕印存留时间的方法,所述方法为:选择主剂组分、催化剂组分、交联剂组分和锚固剂组分制备有机硅压敏胶,其中,所述主剂组分的原料选自:乙烯基聚硅氧烷、mq树脂、助剂、溶剂和抑制剂,所述乙烯基聚硅氧烷由2~20wt%的乙烯基含量在1.0~2.0wt%的乙烯基聚硅氧烷和80~98wt%的乙烯基含量在0.03~0.2wt%的乙烯基聚硅氧烷组成;所述mq树脂由70~90wt%的甲基mq树脂和10~30wt%的乙烯基mq树脂组成。

43.本发明中,没有特别说明,本发明中原料的份数均指质量份数。

44.与现有常规加成型有机硅压敏胶相比,本发明的特点是:

45.1、常规加成型有机硅压敏胶会选择乙烯基含量较低的聚硅氧烷作为基础反应物,同时在一定程度上尽量提高mq树脂的添加量,目的为提高压敏胶对钢板的剥离力;一定范围内,这个方向对af屏压敏胶也适用,但只能将af屏剥离力提高到15g/25mm左右,无法进一步提高。而本发明采用较高乙烯基含量的聚硅氧烷和较低乙烯基含量的聚硅氧烷搭配使用,虽然很大程度上降低了钢板的剥离力,但能较大幅度提高对af屏的剥离力,同时也能确保压敏胶的柔韧性,使指痕印快速消失。

46.2、常规加成型有机硅压敏胶很少加入其它扩链类的助剂,以免降低压敏胶的本体强度,影响性能;而本发明中专门引入扩链助剂,可增加压敏胶的初粘性,同时还具有降低与氟素离型膜的撕膜力,达到与氟素离型膜匹配性好的效果。

47.3、常规加成型有机硅压敏胶一般采用mq树脂提高剥离力,本发明中除采用mq树脂提高剥离力外,另外添加了部分乙烯基含量较低的乙烯基mq树脂,有助于提高压敏胶af屏剥离力和提高压敏胶af屏剥离力的老化稳定性。

48.4、锚固剂是压敏胶使用中必要的助剂,一般采用烷氧基、酰氧基、环氧基等基团硅烷偶联剂或相关改性产物作为锚固剂;在老化过程中,尤其是在温度较高的条件下,锚固剂中部分未反应的基团可能继续反应,从而导致撕膜力持续增加,因而本发明采用硅氧烷为主体,含有少量的氢基和环氧基团的锚固剂,其中氢基可参与反应提高压敏胶的稳定性,环氧基团具有与基材的粘接性,确保压敏胶与基材粘接良好。

49.5、本发明有机硅压敏胶具有搭配国内主流氟素离型膜,撕膜力≤3.5g/25mm;af屏

剥离力≥30g/25mm(af屏水滴角>112

°

);在90℃条件下老化2小时af屏剥离力变动不超过15%;指痕印和停顿印可在15秒内消失等特点,可广泛应用于手机或显示器行业的af屏保护膜应用领域。

具体实施方式

50.本发明要提供一种有机硅压敏胶,所述有机硅压敏胶的组分包括主剂组分、催化剂组分、交联剂组分和锚固剂组分;并且所述主剂组分的原料包括:乙烯基聚硅氧烷、mq树脂、助剂、溶剂和抑制剂,其中,所述乙烯基聚硅氧烷由2~20wt%的乙烯基含量在1.0~2.0wt%的乙烯基聚硅氧烷和80~98wt%的乙烯基含量在0.03~0.2wt%的乙烯基聚硅氧烷组成;所述mq树脂为70~90wt%的甲基mq树脂和10~30wt%的乙烯基mq树脂组成的混合物。

51.本发明中,主剂组分中的乙烯基聚硅氧烷,由两种乙烯基含量的聚硅氧烷组成,其中一种为乙烯基含量在1.0~2.0wt%的乙烯基聚硅氧烷,另一种乙烯基含量在0.03~0.2wt%的乙烯基聚硅氧烷;乙烯基含量在0.6~2.0wt%的乙烯基聚硅氧烷占乙烯基聚硅氧烷总量的2~20wt%,乙烯基含量在0.03~0.2wt%的乙烯基聚硅氧烷占乙烯基聚硅氧总量的80~98wt%。所述mq树脂为甲基mq树脂和乙烯基mq树脂的混合物;其中甲基mq树脂占mq树脂总量的70~90wt%,乙烯基mq树脂占mq树脂总量的10~30wt%。本发明采用较高乙烯基含量的聚硅氧烷和较低乙烯基含量的聚硅氧烷搭配使用,虽然很大程度上降低了钢板的剥离力,但能较大幅度提高对af屏的剥离力,同时也能确保压敏胶的柔韧性,使指痕印快速消失。

52.本发明还提供一种af屏保护膜,其采用下述方法制得:先将主剂组份、交联剂组份、锚固剂组份和稀释溶剂混合均匀,最后加入催化剂组份,混合均匀得压敏胶;再将混合好的压敏胶涂覆在基材(pet膜、pc膜、pe膜或tpu膜等)上,在一定温度条件下固化。

53.本发明旨在提高af屏剥离力,目前能提高af屏剥离力的方法主要有3种:(1)与常规加成型有机硅压敏胶相同,在一定程度内增加mq树脂的比例,mq树脂的添加高,钢板剥离力会高,af屏剥离力也相对会高;但当mq树脂的添加量达到一定值时,剥离力反而会下降。(2)相似原理:af屏表面为一层结构致密的氟改性涂料,表面致密度高,根据相似原理,适当提高压敏胶的交联度,可在一定程度上提高af屏剥离力。(3)初粘原理:通过提高压敏胶的初粘型,可提高压敏胶与af之间的吸附性,从而提高af剥离力。

54.以上3种提高af屏剥离力的方法各有缺陷:单纯提高mq树脂的添加量最多仅能达到15g/25mm左右的af屏剥离力;而提高交联度可使af屏剥离力提高,但可能会因可反应基团数量的大幅增加,短时间反应不完全而导致老化后性能出现明显变化,而且,随着交联度的增加,可能会导致与离型膜的匹配性变差,撕膜力增加;初粘一般通过不完全固化或提高树脂中的羟基含量实现,不完全固化会使指痕印和停顿印消失时间长或不消失、压敏胶老化稳定性差,而提高树脂羟基含量直接导致产品性能不稳定。

55.为解决以上问题,本发明采用以下方案进行解决:

56.1、采用增加树脂添加量和提高压敏胶反应交联度的方式提高af屏剥离力,提高压敏胶反应交联度的方式就是提高助剂组份中乙烯基基团的含量,一部分在乙烯基聚硅氧烷中体现,另外一部分在乙烯基mq树脂中体现;若全部采用乙烯基含量较高的乙烯基聚硅氧

烷,会使压敏胶固化后的交联度过大,胶体强度变低,从而会出现指痕印不能消失的问题,同时也会导致压敏胶的初粘性下降过多使af屏剥离力反而下降;并且,过量的高乙烯基含量的聚硅氧烷可能会导致乙烯基基团反应程度低,后期导致老化稳定性差;因此,本发明采用低乙烯基含量的乙烯基聚硅氧烷作为压敏胶的反应主体,可保证压敏胶的本体强度,同时可确保指痕印和停顿印快速消失;同时,使压敏胶的老化稳定性更好。

57.2、本发明采用低乙烯基含量的乙烯基mq树脂和甲基mq树脂搭配使用,可辅助增加压敏胶的反应交联度提高af剥离力,因乙烯基mq树脂中的乙烯基基团可参与反应,固化后还有提高压敏胶本体强度的作用。

58.3、添加扩链助剂,可提高压敏胶的初粘性,同时还具有降低与氟素离型膜的撕膜力,达到与氟素离型膜匹配性好的效果;但添加助剂会导致压敏胶的本体强度下降,可能导致出现明显的停顿印,添加低乙烯基含量的乙烯基mq树脂有助于减轻停顿印。

59.4、本发明采用硅氧烷为主体,含有少量的氢基和环氧基团的锚固剂,其中氢基可参与加成反应,提高压敏胶的老化稳定性;环氧基团具有与基材的粘接性,确保压敏胶与基材粘接良好。

60.下面结合具体实施例,对本发明中可用于af屏保护膜的有机硅压敏胶技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

61.以下通过具体实施例对本发明中的用于af屏保护膜的有机硅压敏胶的制备方法做详细的说明,各实施例均以包括主剂组份、催化剂组份、锚固剂组份和交联剂组份的有机硅压敏胶为例进行说明。在各实施例中,除另有说明外,所有份数均按重量计。

62.实施例1:

63.1)制备主剂组份:将100份乙烯基聚硅氧烷(其中乙烯基含量在1.0wt%的乙烯基聚硅氧烷添加量为2份;乙烯基含量在0.2wt%的乙烯基聚硅氧烷添加量为98份)、170份mq树脂(其中甲基mq树脂150份,乙烯基含量为0.5wt%的乙烯基mq树脂20份)、1份长链烷基硅油和300份甲苯混合均匀,在120℃条件下搅拌3小时,冷却至50℃以下,再和0.1份乙炔基环己醇混合,搅拌均匀;

64.3)压敏胶的配制:在100份主剂中加入200份稀释剂乙酸乙酯,搅拌均匀;再依次在搅拌的条件下加入1.2份交联剂组份,搅拌5分钟;再加入1.2份锚固剂组份,搅拌5分钟;最后加入1.0份催化剂组份(pt含量为5000pcm),搅拌10min。

65.4)压敏胶的固化:将已经配制好的压敏胶涂覆在pet膜上,涂覆厚度40μm,再将涂覆好的基材放入160℃烘箱中固化3.0分钟,取出,覆上氟素离型膜,即得af屏压敏胶保护膜。

66.5)性能测试:对压敏胶的主剂组份、配制好的压敏胶和固化好的压敏胶保护膜进行测试,其性能参数见表1。

67.实施例2:

68.1)制备主剂组份:将100份乙烯基聚硅氧烷(其中乙烯基含量在2.0wt%的乙烯基聚硅氧烷添加量为7份;乙烯基含量在0.03wt%的乙烯基聚硅氧烷添加量为93份)、150份mq树脂(其中甲基mq树脂110份,乙烯基含量为0.5wt%的乙烯基mq树脂40份)、15份端含氢硅

油和250份二甲苯混合均匀,在120℃条件下搅拌3小时,冷却至50℃以下,再和0.2份丁炔醇和0.5份四甲基四乙烯环四硅氧烷混合,搅拌均匀;

69.3)压敏胶的配制:在100份主剂中加入200份稀释剂乙酸乙酯,搅拌均匀;再依次在搅拌的条件下加入2.0份交联剂组份,搅拌5分钟;再加入1.2份锚固剂组份,搅拌5分钟;最后加入1.0份催化剂组份(pt含量为5000pcm),搅拌10~20min。

70.4)压敏胶的固化:将已经配制好的压敏胶涂覆在tpu膜上,涂覆厚度为10μm,再将涂覆好的基材放入130℃烘箱中固化2.0分钟,取出,覆上氟素离型膜,即得af屏压敏胶保护膜。

71.5)性能测试:对压敏胶的主剂组份、配制好的压敏胶和固化好的压敏胶保护膜进行测试,其性能参数见表1。。

72.实施例3:

73.1)制备主剂组份:将100份乙烯基聚硅氧烷(其中乙烯基含量在1.2wt%的乙烯基聚硅氧烷添加量为10份;乙烯基含量在0.16wt%的乙烯基聚硅氧烷添加量为90份)、160份mq树脂(其中甲基mq树脂144份,乙烯基含量为1.5wt%的乙烯基mq树脂16份)、5份二乙基二乙氧基硅烷和300份乙酸乙酯混合均匀,在80℃条件下搅拌5小时,冷却至50℃以下,再和0.4份甲基丁炔醇混合,搅拌均匀;

74.3)压敏胶的配制:在100份主剂中加入200份稀释剂乙酸乙酯,搅拌均匀;再依次在搅拌的条件下加入1.5份交联剂组份,搅拌5分钟;再加入1.0份锚固剂组份,搅拌5分钟;最后加入1.6份催化剂组份(pt含量为5000pcm),搅拌10min。

75.4)压敏胶的固化:将已经配制好的压敏胶涂覆在pc膜上,涂覆干胶厚度为30μm,再将涂覆好的基材放入140℃烘箱中固化2.0分钟,取出,覆上氟素离型膜,即得af屏压敏胶保护膜。

76.5)性能测试:对压敏胶的主剂组份、配制好的压敏胶和固化好的压敏胶保护膜进行测试,其性能参数见表1。

77.实施例4:

78.1)制备主剂组份:将100份乙烯基聚硅氧烷(其中乙烯基含量在1.6wt%的乙烯基聚硅氧烷添加量为10份;乙烯基含量在0.1wt%的乙烯基聚硅氧烷添加量为90份)、100份mq树脂(其中甲基mq树脂90份,乙烯基含量为1.0wt%的乙烯基mq树脂10份)、15份5万cs的羟基聚硅氧烷和300份石油醚混合均匀,在80℃条件下搅拌5小时,冷却至50℃以下,再和0.3份苯基丁炔醇混合,搅拌均匀;

79.3)压敏胶的配制:在100份主剂中加入200份稀释剂乙酸乙酯,搅拌均匀;再依次在搅拌的条件下加入1.5份交联剂组份,搅拌5分钟;再加入1.0份锚固剂组份,搅拌5分钟;最后加入1.5份催化剂组份(pt含量为4000pcm),搅拌10min。

80.4)压敏胶的固化:将已经配制好的压敏胶涂覆在pet膜上,涂覆干胶厚度为30μm,再将涂覆好的基材放入160℃烘箱中固化2.0分钟,取出,覆上氟素离型膜,即得af屏压敏胶保护膜。

81.5)性能测试:对压敏胶的主剂组份、配制好的压敏胶和固化好的压敏胶保护膜进行测试,其性能参数见表1。

82.实施例5:

83.1)制备主剂组份:将100份乙烯基聚硅氧烷(其中乙烯基含量在2.0wt%的乙烯基聚硅氧烷添加量为20份;乙烯基含量在0.04wt%的乙烯基聚硅氧烷添加量为80份)、170份mq树脂(其中甲基mq树脂150份,乙烯基含量为1.0wt%的乙烯基mq树脂20份)、10份长链烷基硅油和200份甲苯和50份乙酸乙酯混合均匀,在100℃条件下搅拌4小时,冷却至50℃以下,再和0.3份甲基乙炔醇、0.3份二乙烯基四甲基二硅氧烷混合,搅拌均匀;

84.3)压敏胶的配制:在100份主剂中加入200份稀释剂乙酸乙酯,搅拌均匀;再依次在搅拌的条件下加入1.2份交联剂组份,搅拌5分钟;再加入1.2份锚固剂组份,搅拌5分钟;最后加入2.0份催化剂组份(pt含量为4000pcm),搅拌10~20min。

85.4)压敏胶的固化:将已经配制好的压敏胶涂覆在ptu膜上,涂覆干胶厚度为15μm,再将涂覆好的基材放入130℃烘箱中固化1.0分钟,取出,覆上氟素离型膜,即得af屏压敏胶保护膜。

86.5)性能测试:对压敏胶的主剂组份、配制好的压敏胶和固化好的压敏胶保护膜进行测试,其性能参数见表1。

87.对比例1:

88.1)制备主剂组份:将100份乙烯基聚硅氧烷(其中乙烯基含量在2.0wt%的乙烯基聚硅氧烷添加量为25份;乙烯基含量在0.03~0.2wt%的乙烯基聚硅氧烷添加量为75份)、170份mq树脂(其中甲基mq树脂150份,乙烯基含量为1.0wt%的乙烯基mq树脂20份)、1份长链烷基硅油和300份甲苯混合均匀,在120℃条件下搅拌3小时,冷却至50℃以下,再和0.1份乙炔基环己醇混合,搅拌均匀;

89.3)压敏胶的配制:在100份主剂中加入200份稀释剂乙酸乙酯,搅拌均匀;再依次在搅拌的条件下加入1.2份交联剂组份,搅拌5分钟;再加入1.2份锚固剂组份,搅拌5分钟;最后加入1.0份催化剂组份(pt含量为5000pcm),搅拌10min。

90.4)压敏胶的固化:将已经配制好的压敏胶涂覆在pet膜上,涂覆厚度40μm,再将涂覆好的基材放入160℃烘箱中固化3.0分钟,取出,覆上氟素离型膜,即得af屏压敏胶保护膜。

91.5)性能测试:对压敏胶的主剂组份、配制好的压敏胶和固化好的压敏胶保护膜进行测试,其性能参数见表1。

92.对比例2

93.1)制备主剂组份:将100份乙烯基聚硅氧烷(其中乙烯基含量在3.0wt%的乙烯基聚硅氧烷添加量为2份;乙烯基含量在0.2wt%的乙烯基聚硅氧烷添加量为98份)、170份mq树脂(其中甲基mq树脂150份,乙烯基含量为0.5wt%的乙烯基mq树脂20份)、1份长链烷基硅油和300份甲苯混合均匀,在120℃条件下搅拌3小时,冷却至50℃以下,再和0.1份乙炔基环己醇混合,搅拌均匀;

94.3)压敏胶的配制:在100份主剂中加入200份稀释剂乙酸乙酯,搅拌均匀;再依次在搅拌的条件下加入1.2份交联剂组份,搅拌5分钟;再加入1.2份锚固剂组份,搅拌5分钟;最后加入1.0份催化剂组份(pt含量为5000pcm),搅拌10min。

95.4)压敏胶的固化:将已经配制好的压敏胶涂覆在pet膜上,涂覆厚度40μm,再将涂覆好的基材放入160℃烘箱中固化3.0分钟,取出,覆上氟素离型膜,即得af屏压敏胶保护膜。

96.5)性能测试:对压敏胶的主剂组份、配制好的压敏胶和固化好的压敏胶保护膜进行测试,其性能参数见表1。

97.对比例3

98.1)制备主剂组份:将100份乙烯基聚硅氧烷(其中乙烯基含量在1.0wt%的乙烯基聚硅氧烷添加量为2份;乙烯基含量在0.2wt%的乙烯基聚硅氧烷添加量为98份)、170份mq树脂(其中甲基mq树脂150份,乙烯基含量为0.5wt%的乙烯基mq树脂20份)和300份甲苯混合均匀,在120℃条件下搅拌3小时,冷却至50℃以下,再和0.1份乙炔基环己醇混合,搅拌均匀;

99.3)压敏胶的配制:在100份主剂中加入200份稀释剂乙酸乙酯,搅拌均匀;再依次在搅拌的条件下加入1.2份交联剂组份,搅拌5分钟;再加入1.2份锚固剂组份,搅拌5分钟;最后加入1.0份催化剂组份(pt含量为5000pcm),搅拌10min。

100.4)压敏胶的固化:将已经配制好的压敏胶涂覆在pet膜上,涂覆厚度40μm,再将涂覆好的基材放入160℃烘箱中固化3.0分钟,取出,覆上氟素离型膜,即得af屏压敏胶保护膜。

101.5)性能测试:对压敏胶的主剂组份、配制好的压敏胶和固化好的压敏胶保护膜进行测试,其性能参数见表1。

102.对比例4

103.制备主剂组份:将100份乙烯基聚硅氧烷(其中乙烯基含量在1.0wt%的乙烯基聚硅氧烷添加量为2份;乙烯基含量在0.2wt%的乙烯基聚硅氧烷添加量为98份)、170份mq树脂(其中树脂全部为甲基mq树脂)、1份长链烷基硅油和300份甲苯混合均匀,在120℃条件下搅拌3小时,冷却至50℃以下,再和0.1份乙炔基环己醇混合,搅拌均匀;

104.3)压敏胶的配制:在100份主剂中加入200份稀释剂乙酸乙酯,搅拌均匀;再依次在搅拌的条件下加入1.2份交联剂组份,搅拌5分钟;再加入1.2份锚固剂组份,搅拌5分钟;最后加入1.0份催化剂组份(pt含量为5000pcm),搅拌10min。

105.4)压敏胶的固化:将已经配制好的压敏胶涂覆在pet膜上,涂覆厚度40μm,再将涂覆好的基材放入160℃烘箱中固化3.0分钟,取出,覆上氟素离型膜,即得af屏压敏胶保护膜。

106.5)性能测试:对压敏胶的主剂组份、配制好的压敏胶和固化好的压敏胶保护膜进行测试,其性能参数见表1。

107.本发明实施例中,有机硅压敏胶性能检测所采用的检测标准和检测方法如下:

108.af屏剥离力检测方法参考gb/t2792中180

°

剥离强度的测试方法,将实验板更换为水滴角>112

°

的af屏。

109.撕膜力测试方法:参考gb/t2792选取标准实验板,裁切一张同标准试验板大小的双面胶带,撕开一层隔离膜,将整块双面胶带平整粘贴在标准实验板上,撕开双面胶带上表面隔离膜。参考gb/t2792中制备试样,将试样的基材面(非氟素离型膜面)平整粘贴在带有双面胶的标准试验板上,参考gb/t2792中180

°

剥离强度测试方法撕开氟素离型膜,所得力为撕膜力。

110.老化性能测试方法:将压敏胶保护膜在90℃条件下老化2小时后,再测试af屏剥离力。所得数据为老化后af屏剥离力和老化后撕膜力。(老化后的数据-老化前数据)/老化前

数据*100%的绝对值≤15%。

111.指痕印:将压敏胶保护膜贴于af屏上,用铅笔硬度计(2b铅笔)在保护膜表层划出约2cm左右的痕迹,计时观察,痕迹在15秒内能消失。

112.停顿印:将压敏胶保护膜贴于af屏上,匀速撕开4-5cm,停顿10秒,再撕开,计时观察,停顿时的痕迹能在15秒内消失。

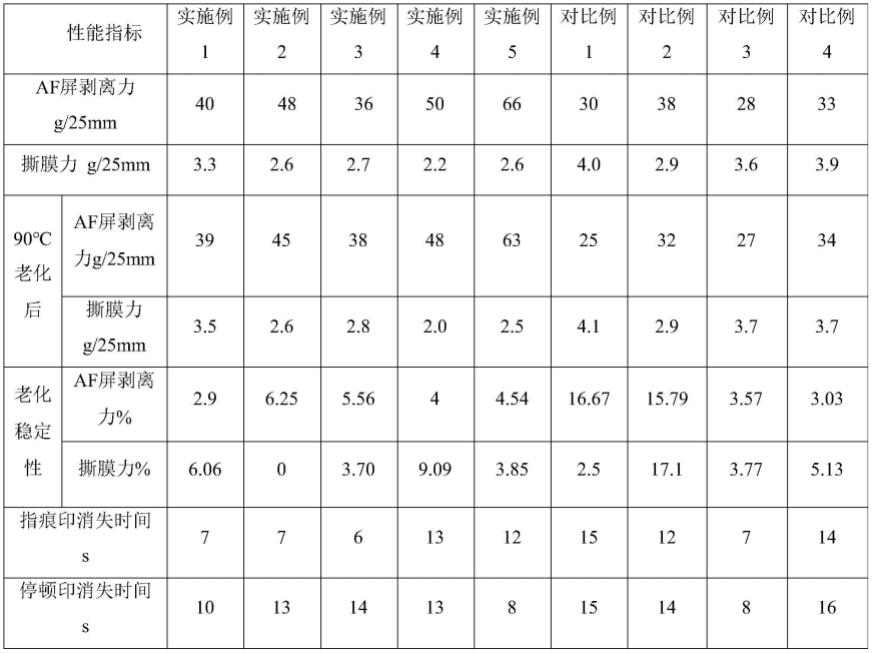

113.表1实施例1-6的性能检测结果

[0114][0115]

由表1中实施例1~实施例5看出,在本发明限定的范围内,af屏剥离力、撕膜力、指痕印、停顿印等指标都满足指标要求,老化性能稳定,老化前后波动幅度远小于15%。

[0116]

另外,由表1可知,实施例1相对于对比例1,当高乙烯基含量聚硅氧烷超出本发明要求的范围,撕膜力大幅提升,且因乙烯基含量过高,老化导致反应进一步进行,导致老化后af屏剥离力较大幅下降。实施例1相对于对比例2,仅有高乙烯基含量的聚硅氧烷乙烯基含量的区别,当高乙烯基含量的聚硅氧烷乙烯基含量>2%时,老化后的稳定性变差。实施例1相对于对比例3,仅有扩链助剂的区别,对比例3中没有加入扩链剂,其af平剥离力有明显的下降,同时,停顿印消失时间缩短。实施例1相对于对比例4,仅有乙烯基mq树脂的区别,对比例4中没有加入乙烯基mq树脂,其af屏剥离力有明显的下降,撕膜力有明显上升;同时;指痕印和停顿印时间明显变长。

[0117]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0118]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1