一种有机硅防污涂层及其制备方法

1.本发明涉及一种高分子防污涂层的制备方法,具体涉及一种有机硅防污涂层及其制备方法层,属于海洋污损生物腐蚀防护技术领域。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.海洋生物污染是指微生物和大型生物在海洋设施表面上的积累或吸附,全球范围内的附着海洋生物多种多样,生物污染会降低船舶的速度和操纵性,加速腐蚀,增加燃料消耗;海洋生物的附着还会损伤漆膜,从而增加静态结构(如浮标、桥墩和码头)机械故障的风险。涂覆含有三丁基锡(tbt)的涂层曾经是对抗海洋生物污染最有效的方式,但由于其对海洋生物的持久毒性,自2008年以来,它已被全球禁止。

4.有机硅的si-o-si主链结构赋予其低表面能和低弹性模量,为污染生物体提供了较小的黏附强度,海洋生物体只能微弱地黏附在表面,可以通过剪切力去除。此外,有机硅涂层表面光滑,可降低船舶的阻力和油耗。但是有机硅涂层在静态条件下表现出较差的防污性能,其与基材的附着力也很差,因此在使用中会发生剥离或损坏。而且,由于它们的交联网络结构一旦损坏就很难修复,这大大限制了其在海洋污损生物腐蚀防护技术领域的广泛应用。cn112876984a公开了一种环境友好型海洋防污涂层及制备方法,将咖啡(例如雀巢金牌速溶纯咖啡、中原espresso速溶纯咖啡)掺入有机硅树脂中固化成形,能够有效的阻止藻类的粘附,防止海洋生物污损初期的生物膜形成,且对环境无污染;cn111440519a公开了一种基于贻贝仿生的两亲性防污涂层及其制备方法,其利用多巴胺甲基丙烯酰胺与巯基聚二甲基硅氧烷、聚乙二醇二丙烯酸酯、光引发剂和溶剂混合,涂覆到基材上,紫外光照射下固化而得,解决低表面能pdms基涂层与基材粘附力弱的问题,也可以抵抗蛋白污染,从而实现抗污的作用。但是以上涂层均不具有自修复能力。

5.目前,研究最多的海洋防污涂层主要有低表面能防污涂层、表面微结构仿生涂层、防污剂防污涂层等。但是鉴于低表面能防污涂层静态防污性差、表面微结构仿生涂层表层结构容易破坏、杀菌剂防污涂层对环境会产生不良影响的缺点,将环境友好型的纳米材料应用于防污涂层受到了人们的关注。

6.同时,为了便于检修,降低事故风险,涂层腐蚀监测也得到了越来越多的关注,急需具有荧光响应的有机硅防污涂层。

7.另一方面,两性离子聚合物(polyzwitterion)是指大分子链上同时带有阴、阳离子基团的聚合物。有研究表明两性离子聚合物具有优异的防污性能,这与其表面的水化层密切相关,紧密的水合层形成物理和能量屏障,从而阻止蛋白质和细菌等微生物在表面的吸附。两性离子聚合物表面结合水的方式又可分为两种:氢键结合水(亲水性材料)和离子水合层(两性离子材料)。聚乙二醇(peg)材料主要通过氢键结合水,研究结果表明,一个乙

二醇(eg)单元只能结合1个水分子,,一个磺酸甜菜碱(sb)单元能够紧密结合7-8个水分子,而一个甲基丙烯酰氧基乙基磷酰胆碱(mpc)分子可能结合15-25个水分子,且结合常数要高于eg单元。这表明两性离子材料通过离子水合能够更加紧密的结合水分子,由于水合层所形成的屏障使得微生物在表面的吸附变得更加困难,这就是两性离子具有更优异防污性能的原因。但是,两性离子聚合物在水溶液中易溶胀,从而具有低的力学性能和粘附能力,这限制它在海洋防污涂料中的应用。

8.聚氨酯(pu)是一种在分子链段结构中含有大量氨基甲酸酯基团的多嵌段共聚物,由两类不同链段组合而成(软段与硬段)。软段由低聚物多元醇柔性链段构成,硬段通常由小分子异氰酸酯及扩链剂构成。分子链上由于存在大量极性基团(如酯键、醚键等),基团间存在分子间作用力和大量氢键,两者共同作用为聚氨酯提供了诸多优异的性能,例如高的机械强度、良好的耐化学腐蚀性能、卓越的粘附擦性能、可在多种复杂环境下使用,但是传统的聚氨酯材料不具备防污能力。

技术实现要素:

9.为了克服上述的不足,本发明提供了一种有机硅防污涂层及其制备方法,包括:基于纳米银的有机硅-肟氨酯自修复防污涂层、具有荧光响应的有机硅防污涂层以及含两性离子侧链的有机硅聚氨酯海洋防污涂层。

10.为实现上述技术目的,本发明采用如下技术方案:

11.本发明的第一个方面,提供了一种基于纳米银的有机硅-肟氨酯自修复防污涂层,所述涂层材料的结构式如下:

[0012][0013]

其中,n、x、y为大于零的自然数。

[0014]

本发明利用纳米银(agnps)一方面提高涂层的机械性能,另一方面赋予了涂层优异的防污性能。具体原理如下:基于agnps的补强作用提高涂层的机械强度,同时agnps优秀的杀菌性能赋予涂层良好的防污性能,氢键、双硫键、金属配位键和肟氨酯键协同作用赋予涂层自修复性能。以双端羟丙基聚二甲基硅氧烷(pdms)与聚四氢呋喃(ptmg)为主链,丁二酮肟(dmg)与2-羟乙基二硫化物(tech)为扩链剂,加入氯化铜提供金属离子配位,最后添加一定量的agnps,制备了一种基于纳米银的有机硅-肟氨酯自修复防污涂层。

[0015]

本发明还提供了上述基于纳米银的有机硅-肟氨酯自修复防污涂层的制备方法,包括:

[0016]

将双端羟丙基聚二甲基硅氧烷、聚四氢呋喃、异氰酸酯和催化剂在有机溶剂中混

合均匀,在惰性气体保护下,进行反应,得到异氰酸酯封端的预聚体;

[0017]

将所述异氰酸酯封端的预聚体与2-羟乙基二硫化物、丁二酮肟混合均匀,进行反应,反应完毕后,再加入二水氯化铜进行反应,反应完毕后,在加入agnps进行反应,脱除溶剂,即得。

[0018]

本发明的第二个方面,提供了一种具有荧光响应的有机硅防污涂层,所述涂层材料的结构式如下:

[0019][0020]

其中,n、x为大于零的自然数。

[0021]

基于氨基甲酸酯和脲基共同作用形成了大量的氢键和金属配位键使材料具有优异的机械强度,与基底产生的氢键相互作用能够提高黏附力,以共价键合方式引入的防污剂持续发挥防污能力。以双端羟丙基聚二甲基硅氧烷(pdms)为主体,1,4丁二醇(bdo)为扩链剂,与异佛尔酮二异氰酸酯反应合成由异氰酸酯封端的预聚体,引入3,4-二氨基呋扎(daf)和7-氨基-4-甲基香豆素(amc)为防污基团,加入氯化锌提供金属离子配位,利用amc的紫外荧光响应特性,制备了一种具有荧光响应的有机硅海洋防污涂层。

[0022]

本发明还提供了上述的具有荧光响应的有机硅防污涂层的制备方法,包括:

[0023]

将双端羟丙基聚二甲基硅氧烷、1,4-丁二醇、异氰酸酯和催化剂在有机溶剂中混合均匀,在惰性气体保护下进行反应,得到异氰酸酯封端的预聚体;

[0024]

将所述异氰酸酯封端的预聚体与3,4-二氨基呋扎daf和7-氨基-4-甲基香豆素amc混合均匀,继续反应,反应完毕后,添加zncl2,继续反应,反应完毕后,脱除溶剂,即得。本发明的第三个方面,提供了一种含两性离子侧链的有机硅聚氨酯海洋防污涂层,所述涂层材料的结构式如下:

[0025]

[0026]

其中,n,x,p均为大于零的自然数。

[0027]

通过聚氨酯改性有机硅为涂层提供优异的粘附力和机械性能,通过两性离子侧链与水形成的水化层可以为涂层提供良好的静态防污能力。同时,有机硅材料本身具有的污损脱附性能得以保留。以羟丙基封端的聚二甲基硅氧烷为软链段,以ipdi为硬链段,以1,4-丁二醇(1,4-bd)和侧链含两性离子前驱体的二元醇(pedm(oh)2)为扩链剂,得到高分子量的线性聚合物,并加入三乙醇胺(teoa)作为交联剂进行交联反应,得到交联网络,通过1,3-丙烷磺酸内酯(1,3-ps)与pedm(oh)2的开环反应,得到两性离子。通过控制扩链剂1,4-bd和pdem(oh)2的比例来调节聚合物侧链上两性离子含量,进而调控涂层的机械性能和防污性能。目前,制备同时具有优异的机械性能和静态防污能力的有机硅海洋防污涂层一直被认为是一个巨大的挑战,本发明的有机硅涂层既通过交联网络和氢键作用提高了涂层的机械性能,又通过两性离子侧链与水形成的水化层赋予涂层优异的静态防污能力。

[0028]

本发明还提供了上述的含两性离子侧链的有机硅聚氨酯海洋防污涂层的制备方法,包括:

[0029]

将羟丙基封端的聚二甲基硅氧烷和ipdi溶于有机溶剂中,在惰性气体保护下进行反应,得到预聚物;

[0030]

将所述预聚物与pdem(oh)2进行反应,反应完毕后,加入1,4-bd和0.04g二月硅酸二丁基锡,继续反应,反应完毕后,再加入teoa进行反应1小时,得到聚合物;

[0031]

将所述聚合物与1,3-ps在室温下反应,脱除溶剂,即得。

[0032]

本发明的有益效果在于:

[0033]

(1)本发明中基于纳米银的有机硅-肟氨酯自修复防污涂层的反应条件简单,可控性好,比较容易的进行分子结构设计。通过引入agnps提高了材料的机械性能,赋予材料防污性能,抗菌能力达到97.8%。同时,引入agnps后,对低表面能的特性并没有不良影响,表面自由能在20~22mj

·

m-2

之间,具有良好的污垢释放性能。体系中丰富的氢键、双硫键、肟氨酯键,金属配位键,共同赋予了涂层在室温下的自修复性能。

[0034]

(2)本发明中,具有荧光响应的有机硅防污涂层通过引入3,4-二氨基呋扎和7-氨基-4-甲基香豆素后,对有机硅低表面能的特性并没有不良影响,最大仅为24.86mj

·

m-2

(小于30mj

·

m-2

)具有良好的污垢释放性能。本发明的脲基和氨基甲酸酯结构提供的氢键使涂层具有良好的力学性能和黏附力,金属配位键进一步增强了机械强度。本发明通过引入3,4-二氨基呋扎和7-氨基-4-甲基香豆素赋予了涂层抗菌能力和荧光响应能力,基于二者的协同作用,该材料的抗菌能力达到99%以上。

[0035]

(3)本发明中,含两性离子侧链的有机硅聚氨酯海洋防污涂层采用简单的方法,利用自由基调聚反应将双羟基引入到两性离子前驱体中。本发明的制备过程,充分利用羟基与异氰酸酯的反应,将有机硅和两性离子以共价键的形式引入到了聚合物网络中。聚氨酯的引入可以提高涂层的机械性能,弥补了两性离子侧链引入带来的机械性能下降的不足,两性离子侧链的引入为涂层提供了优异的静态防污能力。

附图说明

[0036]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0037]

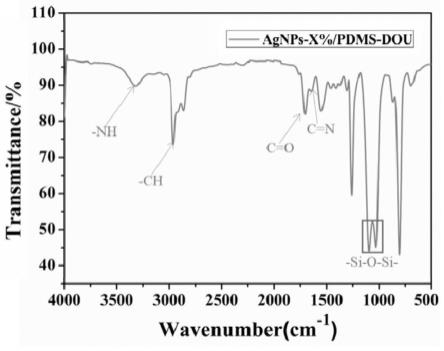

图1是本发明实施例1制备得到的一种基于纳米银的有机硅-肟氨酯涂层的红外谱图。

[0038]

图2是本发明实施例1~4制备得到的一种基于纳米银的有机硅-肟氨酯涂层的拉伸图。

[0039]

图3是发明实施例1制备得到的一种基于纳米银的有机硅-肟氨酯涂层的自修复图。

[0040]

图4是本发明实施例1~4制备得到的一种基于纳米银的有机硅-肟氨酯涂层的接触角及表面自由能图。

[0041]

图5是本发明实施例1~4制备得到的一种基于纳米银的有机硅-肟氨酯涂层的扫描电镜测试(sem)与x射线能谱(eds)。

[0042]

图6是本发明实施例1~4制备得到的一种基于纳米银的有机硅-肟氨酯涂层的抗菌性能图。

[0043]

图7是本发明实施例1制备得到的具有荧光响应的有机硅防污涂层的红外谱图。

[0044]

图8是本发明实施例1~4制备得到具有荧光响应的有机硅防污涂层的拉伸图。

[0045]

图9是本发明实施例1~4制备得到具有荧光响应的有机硅防污涂层的接触角及表面自由能图。

[0046]

图10是本发明实施例1~4制备得到具有荧光响应的有机硅防污涂层的黏附力强度性能图。

[0047]

图11是本发明实施例1~4制备得到具有荧光响应的有机硅防污涂层的抗菌性能图。

[0048]

图12为不同两性离子含量涂层的应力-应变曲线。

[0049]

图13为不同两性离子含量涂层在低碳钢板上的粘结强度。

[0050]

图14为不同两性离子含量涂层的仿真藤壶去除强度。

[0051]

图15为不同两性离子含量涂层上黏附的海洋细菌菌落数。

具体实施方式

[0052]

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0053]

一种基于纳米银的有机硅-肟氨酯自修复防污涂层,结构式如下:

[0054][0055]

[0056]

式(ⅰ)中,n为大于零的自然数。

[0057]

根据本发明,优选的,式(ⅰ)中,n=6~18。

[0058]

根据本发明,一种基于纳米银的有机硅-肟氨酯自修复防污涂层的制备方法,一种优选的实施方案,包括步骤如下:

[0059]

将10g双端羟丙基聚二甲基硅氧烷(mn:2000)、1.0g聚四氢呋喃(mn:1000)和2.66g异佛尔酮二异氰酸酯加入到装有机械搅拌桨、氮气循环系统和冷凝系统的三口烧瓶中,加入0.1g二月桂酸二丁基锡作为催化剂,四氢呋喃作为溶剂,完全溶解后,在氮气保护下65℃反应3h时间,得到异氰酸酯封端的预聚体。然后添加0.3g的2-羟乙基二硫化物和0.46g的丁二酮肟,继续反应3.0h,加入0.18g的二水氯化铜,继续搅拌2h,最后添加0.9g agnps继续搅拌3.0h,蒸发溶剂得到一种基于纳米银的有机硅-肟氨酯自修复防污涂层。

[0060]

根据本发明,优选的,聚四氢呋喃(ptmg)的添加量为双端羟丙基聚二甲基硅氧烷质量的5~20%。

[0061]

在一些实施例中,2-羟乙基二硫化物的添加量为双端羟丙基聚二甲基硅氧烷摩尔量的20~60%。

[0062]

在一些实施例中,丁二酮肟的添加量为双端羟丙基聚二甲基硅氧烷摩尔量的50~150%。

[0063]

在一些实施例中,预聚物反应温度为50~70℃,最优选65℃,反应时间为1~4h。

[0064]

在一些实施例中,金属与配体摩尔比(cu

2+

:dmg)保持在1:(2~4)。

[0065]

在一些实施例中,agnps的添加量为双端羟丙基聚二甲基硅氧烷的3%~9%。

[0066]

在一些实施例中,agnps添加后,剧烈搅拌2~5h。

[0067]

在一些实施例中,所述的溶剂为四氢呋喃。

[0068]

在一些实施例中,所述的双端羟丙基聚二甲基硅氧烷的相对分子量为1000~3000

[0069]

在一些实施例中,双端羟丙基聚二甲基硅氧烷和异佛尔酮二异氰酸酯的摩尔比为1:(1.5~4),进一步优选1:2.4。

[0070]

在一些实施例中,二月桂酸二丁基锡的加入量为双端羟丙基聚二甲基硅氧烷总质量的0.5wt%。

[0071]

根据本发明,一种基于纳米银的有机硅-肟氨酯自修复涂层作为防污涂层的用途。

[0072]

根据本发明,还提供一种海洋防污涂层,该涂层为上述一种基于纳米银的有机硅-肟氨酯聚合物材料。

[0073]

本发明的原理:

[0074]

本发明中,以双端羟丙基聚二甲基硅氧烷(pdms)与聚四氢呋喃(分子量1000)为主链,丁二酮肟(dmg)与2-羟乙基二硫化物(tech)为扩链剂,加入氯化铜提供金属离子配位,最后添加一定量的agnps制备了基于纳米银的有机硅-肟氨酯聚合物材料,可作为海洋防污涂层使用。agnps赋予了涂层良好的机械强度和防污性能。氢键、双硫键、金属配位键和肟氨酯键协同作用提供涂层自修复性能。以pdms为主体的涂层还具备低表面能特性。

[0075]

具有荧光响应的有机硅防污涂层,结构式如下:

[0076][0077]

式(ⅱ)中,n为大于零的自然数。

[0078]

根据本发明,优选的,式(ⅱ)中,n=6-20。

[0079]

根据本发明,具有荧光响应的有机硅防污涂层的制备方法,一种优选的实施方案,包括步骤如下:

[0080]

将10g双端羟丙基聚二甲基硅氧烷(mn:2000)、0.45g的1,4-丁二醇和2.93g异佛尔酮二异氰酸酯加入到装有机械搅拌桨、氮气循环系统和冷凝系统的三口烧瓶中,加入0.06g二月桂酸二丁基锡作为催化剂,四氢呋喃作为溶剂,完全溶解后,在氮气保护下70℃反应1.0h时间,得到异氰酸酯封端的预聚体。

[0081]

然后添加0.3g的3,4-二氨基呋扎(daf)和0.03g的7-氨基-4-甲基香豆素(amc),继续反应3.0h,最后添加0.136g的zncl2,继续搅拌1.0h得到无色液体,蒸发溶剂得到具有荧光响应的有机硅防污涂层。

[0082]

在一些实施例中,1,4-丁二醇的添加量为双端羟丙基聚二甲基硅氧烷摩尔量的80~120%;

[0083]

在一些实施例中,7-氨基-4-甲基香豆素(amc)的添加量为0.02g~0.04g。

[0084]

在一些实施例中,反应温度为60~90℃,反应时间为1~4h。

[0085]

在一些实施例中,金属与配体摩尔比(zn

2+

:daf)保持在1:(2~4)

[0086]

在一些实施例中,所述的溶剂为四氢呋喃。

[0087]

在一些实施例中,反应温度为60~90℃,最优选70℃。

[0088]

在一些实施例中,所述的异氰酸酯封端的预聚体按照如下方法制备得到:

[0089]

将双端羟丙基聚二甲基硅氧烷、1,4-丁二醇和异佛尔酮二异氰酸酯混合,加入二月桂酸二丁基锡作为催化剂,四氢呋喃作为溶剂,在氮气保护下升温到60~90℃,反应得到异氰酸酯封端的预聚体。

[0090]

在一些实施例中,所述的双端羟丙基聚二甲基硅氧烷的相对分子量为1000~3000

[0091]

在一些实施例中,双端羟丙基聚二甲基硅氧烷和异佛尔酮二异氰酸酯的摩尔比为1:(1~5),进一步优选1:5。

[0092]

在一些实施例中,二月桂酸二丁基锡的加入量为异氰酸酯封端的预聚体总质量的0.5wt%。

[0093]

根据本发明,上述具有荧光响应的有机硅聚合物作为涂层材料的用途。

[0094]

根据本发明,还提供一种海洋防污涂层,该涂层为上述具有荧光响应的有机硅聚

合物。

[0095]

本发明的原理:

[0096]

本发明中,以双端羟丙基聚二甲基硅氧烷(pdms)主体材料,1,4-丁二醇(bdo)和3,4-二氨基呋扎(daf)为扩链剂,7-氨基-4-甲基香豆素(amc)为封端剂,制备具有荧光响应的有机硅防污涂层。daf中1,2,5-恶二唑杂环的活性部分和amc苯并吡喃酮环结构具有杀菌能力,amc具有紫外荧光响应的特性,为涂层提供了高效抗菌和荧光响应能力。氨基甲酸酯基和脲基的存在,在体系内形成了大量氢键,锌离子与daf可以形成配位键,通过氢键和配位键共同作用赋予了涂层良好的机械性能和自修复能力。

[0097]

一种端二羟基的两性离子前驱体,以其作为侧链,引入到有机硅聚氨酯涂层中。

[0098]

一种端二羟基的两性离子前驱体,具有如下结构:

[0099][0100]

其中,p=7-15进一步优选,p=10。

[0101]

根据本发明,上述端二羟基的两性离子前驱体制备方法,包括如下步骤:

[0102]

将甲基丙烯酸二甲氨基乙酯(dem)、3-巯基-1,2-丙二醇(tpg)、引发剂在四氢呋喃(thf)中混合,加入到烧瓶中,氮气鼓泡30分钟,在氮气条件下60-80℃反应10-20小时,反应结束后,减压蒸馏除去多余溶剂,产物在正己烷中沉淀,将产物放入50℃真空干燥箱中48小时,即得。

[0103]

在一些实施例中,dem与tpg比例分别为5:1,10:1,20:1,进一步优选10:1。

[0104]

在一些实施例中,引发剂为偶氮二异丁腈(aibn)。

[0105]

在一些实施例中,引发剂的用量为dem总质量的0.1%-0.3%。

[0106]

在一些实施例中,所述溶剂为thf。

[0107]

在一些实施例中,反应温度为60-80℃,最优选70℃。

[0108]

根据本发明,所述的端二羟基的两性离子前驱体的制备方法,一种优选的实施方案,包括如下步骤:将dem、tpg按10:1的摩尔比加入到装有机械搅拌和回流冷凝管的三口烧瓶中,aibn的用量为dem质量的0.15%,用四氢呋喃作溶剂控制单体浓度在20%左右,将以上原料及溶剂加入到三口烧瓶中后,用氮气鼓泡30分钟以去除溶液中的溶解氧,后将温度升至70℃反应12小时。反应结束后,用旋转蒸发仪去除大部分溶剂,将产物在正己烷中沉淀,收集沉淀,将沉淀转移到50℃真空干燥箱中干燥48小时,即得。

[0109]

根据本发明,上述的端二羟基的两性离子前驱体作为改性基团引入到有机硅聚氨酯涂层中。

[0110]

本发明通过在侧链引入两性离子对有机硅聚氨酯涂层进行亲水改性,通过两性离子的静电作用结合水分子,提高有机硅聚氨酯涂层的静态防污能力。本发明选用亲水性强

并且化学性质稳定的磺基两性离子,通过化学接枝的方法制备侧链含两性离子的有机硅聚氨酯防污涂层。实验结果表明,所制备涂层不仅保留了有机硅涂层所特有的动态防污能力(仿真藤壶去除力小于0.5mpa),而且其对海洋细菌的抗粘附能力也有所提高(抗菌效率最大为96%)。

[0111]

根据本发明,还提供一种侧链含两性离子的有机硅聚氨酯聚合物,具有式(ⅲ)所示结构:

[0112][0113]

式(ⅲ)中,n,x,p均为大于零的自然数。

[0114]

在一些实施例中,式(ⅲ)中,p=7-15,x=8-12,n=7-20。

[0115]

根据本发明,上述含两性离子侧链的有机硅聚氨酯的制备方法,包括步骤如下:

[0116]

以羟丙基封端的聚二甲基硅氧烷为软链段,以ipdi为硬链段,以pdem(oh)2和1,4-bd为扩链剂,以teoa为交联剂,最后在1,3-ps作用下,通过开环反应制备了目标产物。

[0117]

在一些实施例中,两性离子的添加量为总质量的0%,5%,10%,14%。

[0118]

在一些实施例中,反应温度为60-80℃,反应时间为30小时。

[0119]

在一些实施例中,所述的羟丙基聚二甲基硅氧烷的相对分子量为2000。

[0120]

在一些实施例中,羟丙基聚二甲基硅氧烷、异佛尔酮二异氰酸酯的摩尔比为1::(2-4),进一步优选1:3。

[0121]

根据本发明,含两性离子侧链的有机硅聚氨酯的制备方法,一种优选的实施方案,包括步骤如下:

[0122]

将10g羟丙基封端的聚二甲基硅氧烷(mn=2000g/mol)和3.67g ipdi溶于一定量四氢呋喃中,并将其加入到装有回流冷凝和机械搅拌的三口烧瓶中,在氮气保护下置于70℃油浴中反应1h,得到预聚物,然后向三口烧瓶中加入0.43g pdem(oh)2反应1小时,接着向三口烧瓶中加入0.74g 1,4-bd和0.04g二月硅酸二丁基锡,继续反应3小时,最后向烧瓶中加入0.15g teoa,继续反应1小时。将聚合物冷却至室温,向三口烧瓶中加入0.36g 1,3-ps室温下反应24小时,挥发溶剂,即得。

[0123]

下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

[0124]

第一部分:基于纳米银的有机硅-肟氨酯自修复防污涂层

[0125]

实施例1

[0126]

将10g双端羟丙基聚二甲基硅氧烷(mn:2000)、1.0g聚四氢呋喃(mn:1000)和2.66g异佛尔酮二异氰酸酯加入到装有机械搅拌桨、氮气循环系统和冷凝系统的三口烧瓶中,加

入0.05g二月桂酸二丁基锡作为催化剂,四氢呋喃作为溶剂,完全溶解后,在氮气保护下65℃反应3h时间,得到异氰酸酯封端的预聚体。然后添加0.3g的2-羟乙基二硫化物和0.46g的丁二酮肟,继续反应3h,添加0.18g的二水氯化铜,继续搅拌2h,最后添加0.9g agnps继续搅拌3h,蒸发溶剂得到一种基于纳米银的有机硅-肟氨酯自修复防污涂层。

[0127]

实施例2

[0128]

如实施例1所述,不同的是,agnps为0.6g。

[0129]

实施例3

[0130]

如实施例1所述,不同的是,agnps为0.3g。

[0131]

实施例4

[0132]

如实施例1所述,不同的是,agnps为0.0g。

[0133]

实施例5

[0134]

如实施例1所述,不同的是,2-羟乙基二硫化物的添加量为0.15g,异佛尔酮二异氰酸酯添加量为2.44g。

[0135]

实施例6

[0136]

如实施例1所述,不同的是,2-羟乙基二硫化物的添加量为0.45g,异佛尔酮二异氰酸酯添加量为2.88g。

[0137]

实施例7

[0138]

如实施例1所述,不同的是,丁二酮肟的添加量为0.29g,异佛尔酮二异氰酸酯添加量为1.92g。

[0139]

实施例8

[0140]

如实施例1所述,不同的是,丁二酮肟的添加量为0.58g,异佛尔酮二异氰酸酯添加量为2.81g。

[0141]

实施例9

[0142]

如实施例1所述,不同的是,丁二酮肟的添加量为0.87g,异佛尔酮二异氰酸酯添加量3.03g。

[0143]

实施例10

[0144]

如实施例1所述,不同的是,异氰酸酯封端的预聚体制备过程中,反应温度为50℃,反应时间为4.0h。

[0145]

实施例11

[0146]

如实施例1所述,不同的是,异氰酸酯封端的预聚体制备过程中,反应温度为60℃,反应时间为3.5h。

[0147]

实施例12

[0148]

如实施例1所述,不同的是,在添加金属离子构建配位键时,cucl2添加量为0.272g。

[0149]

实施例13

[0150]

如实施例1所述,不同的是,在添加金属离子构建配位键时,cucl2添加量为0.136g。

[0151]

实施例14

[0152]

如实施例1所述,不同的是,聚四氢呋喃添加0.5g,异佛尔酮二异氰酸酯添加量

2.54g。

[0153]

实施例15

[0154]

如实施例1所述,不同的是,聚四氢呋喃添加2.0g,异佛尔酮二异氰酸酯添加量2.88g。

[0155]

实施例16

[0156]

如实施例1所述,不同的是,agnps添加后,搅拌2h。

[0157]

实施例17

[0158]

如实施例1所述,不同的是,agnps添加后,搅拌5h。

[0159]

对比例1

[0160]

为了更好的说明双端羟丙基聚二甲基硅氧烷对材料的影响,在对比例中我们选择不同分子量的双端羟丙基聚二甲基硅氧烷。将10g双端羟丙基聚二甲基硅氧烷(mn:1000)、1.0g聚四氢呋喃(mn:1000)和3.7g异佛尔酮二异氰酸酯加入到装有机械搅拌桨、氮气循环系统和冷凝系统的三口烧瓶中,加入0.1g二月桂酸二丁基锡作为催化剂,四氢呋喃作为溶剂,完全溶解后,在氮气保护下65℃反应3h时间,得到异氰酸酯封端的预聚体。然后添加0.3g的2-羟乙基二硫化物和0.46g的丁二酮肟,继续反应3h,添加0.18g的二水氯化铜,继续搅拌2h,最后添加0.9g agnps并剧烈继续搅拌3h,蒸发溶剂得到一种基于纳米银的有机硅-肟氨酯自修复涂层聚合物。

[0161]

对比例2

[0162]

如对比例1所述,不同的是,双端羟丙基聚二甲基硅氧烷(mn:3000),异佛尔酮二异氰酸酯加入量为2.28g。

[0163]

试验例1

[0164]

测试实施例1得到的一种基于纳米银的有机硅-肟氨酯涂层的红外谱图,如图1所示。3320cm-1

为氨基甲酸酯(-nh-co-o-)中-nh键的拉伸振动。峰值范围为2950cm-1

对应于-ch伸缩振动。1700cm-1处的峰归因于c=o。1660cm-1

处为c=n的拉伸振动,可以证明丁二酮肟(dmg)的成功引入。si-o-si结构的峰值出现在1090cm-1

和1022cm-1

处。这些表明基于纳米银的有机硅-肟氨酯涂层的合成成功。

[0165]

测试实施例1-4制备得到的一种基于纳米银的有机硅-肟氨酯涂层的拉伸图,如图2所示。对于没有agnps填料的样品,断裂伸长率在630%左右,同时拉伸强度为0.6mpa,这表明即使没有纳米填料的补强,样品本身也具有一定的耐拉强度,这归因于体系中氢键和金属配位键的作用。随着agnps添加量的增加,断裂伸长率下降,但拉伸强度显著增加。当agnps含量从3wt%增加至9wt%时,拉伸强度从0.6mpa上升到2.75mpa。这是因为体系中除了氢键和金属配位键的作用,还包括纳米填料的补强作用。

[0166]

测试实施例1制备得到的一种基于纳米银的有机硅-肟氨酯涂层的自修复图,如图3所示。基于双硫键、肟氨酯键、金属配位键和体系内含有的氢键,材料即使在室温下也具有自修复能力。我们将哑铃状样品从中间切开,然后对齐两切面,在室温条件下12h后,断口几乎完全消失。图3展示了自愈前后的拉伸曲线。通过计算得到愈合效率可以达到91.7%。

[0167]

测试实施例1-4制备得到的一种基于纳米银的有机硅-肟氨酯涂层的接触角及表面自由能图,如图4所示。由于agnps具有疏水性,所以随着agnps含量的增加,水的接触角逐渐增大,最大达到了104.82

°

。涂层的表面自由能在20.03-22.45mj

·

m-2

之间,所以认为

agnps含量对涂层的表面能没有直接影响。研究表明,当表面能小于25mj

·

m-2

时,具有良好的污垢释放性能,对贻贝、藤壶和其他海洋生物的附着具有显著的抑制作用。

[0168]

测试实施例1-4制备得到的一种基于纳米银的有机硅-肟氨酯涂层的扫描电镜测试(sem)与x射线能谱(eds)图,如图5所示。通过扫描电镜(sem)测试了1000倍下的表面形貌。我们可以看到表面的微小突起,这是因为体系中硬链段与软连段的热力学不相容性导致的微相分离,这种微相分离结构也是提高力学性能的重要因素。而且通过能量色散x射线谱(eds)探究了表层元素分布,清晰的看到c、s、si、cu、和ag在表面的分布情况,铜离子和银纳米颗粒没有发生团聚,这也表示cu

2+

与dmg成功形成了金属配位键以及agnps的均匀分散。

[0169]

测试实施例1-4制备得到的一种基于纳米银的有机硅-肟氨酯涂层的抗菌性能图,如图6所示。作为对照的空白样品上具有高密度的细菌粘附。然而,不含有agnps的涂层表面的菌落密度依然较高,随着agnps添加量的逐渐增加,菌落数明显下降,agnps添加量为9%的涂层表面只存在极少量的菌落。计算抗菌效率得出,不含有agnps的涂层的抑菌能力仅达到20%。这是因为作为配位金属的cu

2+

起到一定的抑菌作用,但由于cu

2+

的含量低,所以抗菌效果并不明显。随着agnps含量的增加,抑菌效率也逐渐增加,最高达到了97.8%。

[0170]

第二部分:具有荧光响应的有机硅防污涂层

[0171]

实施例18

[0172]

10g双端羟丙基聚二甲基硅氧烷(mn:2000)和0.45g的1,4-丁二醇和2.93g异佛尔酮二异氰酸酯加入到装有机械搅拌桨、氮气循环系统和冷凝系统的250ml三口烧瓶中。加入二月桂酸二丁基锡作为催化剂,用量为异氰酸酯封端的预聚体总质量的0.5%。四氢呋喃作为溶剂,待完全溶解后,在氮气保护下升温到70℃,反应2.5h时间,得到异氰酸酯封端的预聚体。然后添加0.3g的3,4-二氨基呋扎作为一种防污基团,并进一步扩链,反应2.0h时间,再添加7-氨基-4-甲基香豆素作为另一种防污基团,并作为封端剂,继续反应2.5h,最后添加0.136g的zncl2,继续搅拌2.0h,使zn

2+

与3,4-二氨基呋扎形成配位键,蒸发溶剂得到具有荧光响应的有机硅防污涂层。

[0173]

实施例19

[0174]

如实施例1所述,不同的是:

[0175]

3,4-二氨基呋扎的加入量为0.2g,异佛尔酮二异氰酸酯添加量为2.7g。

[0176]

实施例20

[0177]

如实施例1所述,不同的是:

[0178]

3,4-二氨基呋扎的加入量为0.1g,异佛尔酮二异氰酸酯添加量为2.5g。

[0179]

实施例21

[0180]

如实施例1所述,不同的是:

[0181]

3,4-二氨基呋扎的加入量为0.0g,异佛尔酮二异氰酸酯添加量为2.26g。

[0182]

实施例22

[0183]

如实施例1所述,不同的是:

[0184]

1,4-丁二醇的添加量为0.36g,异佛尔酮二异氰酸酯添加量为2.7g。

[0185]

实施例23

[0186]

如实施例1所述,不同的是:

[0187]

1,4-丁二醇的添加量为0.54g,异佛尔酮二异氰酸酯添加量为3.14g

[0188]

实施例24

[0189]

如实施例1所述,不同的是:

[0190]

7-氨基-4-甲基香豆素(amc)的添加量为0.02g

[0191]

实施例25

[0192]

如实施例1所述,不同的是:

[0193]

7-氨基-4-甲基香豆素(amc)的添加量为0.04g

[0194]

实施例26

[0195]

如实施例1所述,不同的是:

[0196]

异氰酸酯封端的预聚体制备过程中,反应温度为90℃,反应时间为1.0h。

[0197]

实施例27

[0198]

如实施例1所述,不同的是:

[0199]

异氰酸酯封端的预聚体制备过程中,反应温度为60℃,反应时间为4.0h。

[0200]

实施例28

[0201]

如实施例1所述,不同的是:

[0202]

异氰酸酯封端的预聚体制备过程中,反应温度为80℃,反应时间为2.0h。

[0203]

实施例29

[0204]

如实施例1所述,不同的是:

[0205]

在添加金属离子构建配位键时,zncl2添加量为0.204g。

[0206]

实施例30

[0207]

如实施例1所述,不同的是:

[0208]

在添加金属离子构建配位键时,zncl2添加量为0.102g。

[0209]

对比例3

[0210]

为了更好的说明双端羟丙基聚二甲基硅氧烷对材料的影响,在对比例中我们选择不同分子量的双端羟丙基聚二甲基硅氧烷。10g双端羟丙基聚二甲基硅氧烷(mn:1000)和0.45g的1,4-丁二醇和4.27g异佛尔酮二异氰酸酯加入到装有机械搅拌桨、氮气循环系统和冷凝系统的250ml三口烧瓶中。加入二月桂酸二丁基锡作为催化剂,用量为异氰酸酯封端的预聚体总质量的0.5%。四氢呋喃作为溶剂,待完全溶解后,在氮气保护下升温到70℃,反应2.5h时间,得到异氰酸酯封端的预聚体。然后添加0.4g的3,4-二氨基呋扎作为一种防污基团,并进一步扩链,反应2h时间,再添加7-氨基-4-甲基香豆素作为另一种防污基团,并作为封端剂,继续反应2.5h,最后添加0.136g的zncl2,继续搅拌2h,使zn

2+

与3,4-二氨基呋扎形成配位键,蒸发溶剂得到高效抗菌和荧光响应的有机硅聚合物。

[0211]

对比例4

[0212]

如对比例1所述,不同的是:

[0213]

双端羟丙基聚二甲基硅氧烷的相对分子质量为3000,异佛尔酮二异氰酸酯加入量为2.79g。

[0214]

试验例2

[0215]

测试实施例18得到的具有荧光响应的有机硅防污涂层的红外谱图,如图7所示。由图7可知峰值为3350cm-1

分配给氨基甲酸酯(-nh-co-o-)中-nh键的拉伸振动。峰值范围为2980cm-1

对应于-ch伸缩振动(不对称和对称振动)。2270cm-1

处的特征峰消失证明了异氰酸

酯与羟基反应的发生。1660cm-1

对应3,4-二氨基呋扎-c=n的拉伸振动,可以证明3,4-二氨基呋扎的成功引入。-si-o-si-结构的峰值出现在1130cm-1

和1048cm-1

处。这些表明pdms-daf-x-amc的合成成功。

[0216]

测试实施例18~21制备得到的具有荧光响应的有机硅防污涂层的拉伸图,如图8所示。由图8可知,其中pdms-daf-0.0-amc具有最大的应变值,断裂伸长率可达1000%以上,但应力较低,拉伸强度仅有0.3mpa。这可能是因为体系中硬段含量较低,氢键数目少造成的力学强度较低。但是随着daf添加量增加,应力明显增大,其中pdms-daf-0.3-amc的拉伸强度达到了2.78mpa,断裂伸长率达到了590%。pdms-daf-0.3-amc具有最优的力学性能。这归因于随着daf含量的增多,体系中形成越来越多的聚脲结构,聚脲结构可以丰富体系内的氢键,另外通过zn

2+

的配位作用进一步提高了力学性能。

[0217]

测试实施例18~21制备得到的具有荧光响应的有机硅防污涂层的接触角及表面自由能图,如图9所示。由图9可知,由于聚硅氧烷的疏水性,pdms-daf-x-amc涂层展现出疏水表面,而且疏水性逐渐增加,pdms-daf-0.3-amc的水接触角最大达到了105.84

°

,展示了良好的疏水性。pdms-daf-x-amc涂层的表面自由能在21.11-24.86mj

·

m-2

之间。研究表明,当表面能低于30mj

·

m-2

时,能够对贻贝、藤壶和其他海洋生物的附着具有抑制作用,当小于25mj

·

m-2

时,具有最好的污垢释放性能,pdms-pu-tx%的表面能对符合海洋生物污垢释放的最佳理论范围。

[0218]

测试实施例18~21制备得到的高效抗菌和荧光响应的有机硅涂层的黏附力强度性能图,如图10所示。由图10可知pdms-daf-x-amc涂层与玻璃与马口铁片的附着力。基于pdms-daf-x-amc涂层与基材表面的氢键相互作用,赋予了与基材表面优异的黏附强度。结果表明,与载玻片的黏附力最高达到1.5mpa,最低可以达到1.03mpa,此外,镀锡板上涂层的附着力要大于玻璃上涂层的附着力,黏附力最高达到2.0mpa,最低可以达到1.36mpa。这是由于用砂纸抛光的马口铁表面较粗糙,可通过机械联锁与涂层相互作用,从而进一步加强粘合。由于pdms-daf-x-amc涂层与基底的黏附力与氢键有关,因此随着daf含量的增加,涂层的附着力逐渐增强。

[0219]

测试实施例18~21制备得到的具有荧光响应的有机硅防污涂层的抗菌性能图,如图11所示。作为对照的涂层样品具有高密度的细菌粘附。然而,不含有3,4-二氨基呋扎(daf)的pdms-daf-0.0-amc涂层表面的菌落数明显减少,这是因为7-氨基-4-甲基香豆素(amc)具有苯并吡喃酮环结构具有杀菌能力,但由于amc含量较少,所以抑菌能力仅达到78%。随着daf含量的增加,pdms-daf-0.1-amc的抑菌效率达到了90%,pdms-daf-0.2-amc和pdms-daf-0.3-amc涂层上仅发现少量菌落。抑菌效率达到了99%以上。结果表明,基于3,4-二氨基呋扎(daf)和7-氨基-4-甲基香豆素(amc)的协同作用,pdms-daf-x-amc具有出色的抗菌能力。

[0220]

第三部分:含两性离子侧链的有机硅聚氨酯海洋防污涂层

[0221]

实施例31:按照5:1的比例将dem和tpg溶于一定量的四氢呋喃中,并将其加入到的三口烧瓶中,加入0.15wt%的aibn,氮气鼓泡30分钟后,将三口烧瓶封口,置于60-80℃油浴中,搅拌反应12-14小时,得到pdem(oh)2。

[0222]

实施例32:按照10:1的比例将dem和tpg溶于一定量的四氢呋喃中,并将其加入到的三口烧瓶中,加入0.15wt%的aibn,氮气鼓泡30分钟后,将三口烧瓶封口,置于60-80℃油

浴中,搅拌反应12-14小时,得到pdem(oh)2。

[0223]

实施例33:按照20:1的比例将dem和tpg溶于一定量的四氢呋喃中,并将其加入到的三口烧瓶中,加入0.15wt%的aibn,氮气鼓泡30分钟后,将三口烧瓶封口,置于60-80℃油浴中,搅拌反应12-14小时,得到pdem(oh)2。

[0224]

实施例34:将10g羟丙基封端的聚二甲基硅氧烷(mn=2000g/mol)和3.67gipdi溶于一定量四氢呋喃中,并将其加入到装有回流冷凝和机械搅拌的三口烧瓶中,在氮气保护下置于60-80℃油浴中反应1h,得到预聚物,然后向三口烧瓶中加入0.76g 1,4-bd和0.04g二月硅酸二丁基锡,继续反应3小时,最后向烧瓶中加入0.15gteoa,继续反应1小时,得到聚合物涂层pdms-zpdem-0。

[0225]

实施例35:将10g羟丙基封端的聚二甲基硅氧烷(mn=2000g/mol)和3.67g ipdi溶于一定量四氢呋喃中,并将其加入到装有回流冷凝和机械搅拌的三口烧瓶中,在氮气保护下置于60-80℃油浴中反应1h,得到预聚物,然后向三口烧瓶中加入0.43g pdem(oh)2反应1小时,接着向三口烧瓶中加入0.74g 1,4-bd和0.04g二月硅酸二丁基锡,继续反应3小时,最后向烧瓶中加入0.15g teoa,继续反应1小时。将聚合物冷却至室温,向三口烧瓶中加入0.36g 1,3-ps室温下反应24小时,得到聚合物涂层pdms-zpdem-5。

[0226]

实施例36:将10g羟丙基封端的聚二甲基硅氧烷(mn=2000g/mol)和3.67g ipdi溶于一定量四氢呋喃中,并将其加入到装有回流冷凝和机械搅拌的三口烧瓶中,在氮气保护下置于60-80℃油浴中反应1h,得到预聚物,然后向三口烧瓶中加入0.88g pdem(oh)2反应1小时,接着向三口烧瓶中加入0.72g 1,4-bd和0.04g二月硅酸二丁基锡,继续反应3小时,最后向烧瓶中加入0.15g teoa,继续反应1小时。将聚合物冷却至室温,向三口烧瓶中加入0.73g 1,3-ps室温下反应24小时,得到聚合物涂层pdms-zpdem-10。

[0227]

实施例37:将10g羟丙基封端的聚二甲基硅氧烷(mn=2000g/mol)和3.67g ipdi溶于一定量四氢呋喃中,并将其加入到装有回流冷凝和机械搅拌的三口烧瓶中,在氮气保护下置于60-80℃油浴中反应1h,得到预聚物,然后向三口烧瓶中加入1.31g pdem(oh)2反应1小时,接着向三口烧瓶中加入0.70g 1,4-bd和0.04g二月硅酸二丁基锡,继续反应3小时,最后向烧瓶中加入0.15g teoa,继续反应1小时。将聚合物冷却至室温,向三口烧瓶中加入1.08g 1,3-ps室温下反应24小时,得到聚合物涂层pdms-zpdem-14。

[0228]

对比例5:该涂层使用184,购买自道康宁公司,它由甲乙两组分组成,使用时将甲乙两组分以质量比10:1的比例混合使用。其中,甲组份主要由乙烯基封端的聚二甲基硅氧烷、乙烯基树脂、聚二甲基硅氧烷-聚甲基氢硅氧烷共聚物组成,乙组分主要是含铂催化剂的混合物,该涂层命名为pdms。

[0229]

对比例6:将10g羟丙基封端的聚二甲基硅氧烷(mn=2000g/mol)和3.67g ipdi溶于一定量四氢呋喃中,并将其加入到装有回流冷凝和机械搅拌的三口烧瓶中,在氮气保护下置于60-80℃油浴中反应1h,得到预聚物,然后向三口烧瓶中加入1.31g pdem(oh)2反应1小时,接着向三口烧瓶中加入0.70g 1,4-bd和0.04g二月硅酸二丁基锡,继续反应3小时,最后向烧瓶中加入0.15g teoa,继续反应1小时,得到聚合物涂层pdms-pdem-14。

[0230]

如图12所示,实施例34具有良好的强度和柔韧性,抗拉强度为8.28mpa,断裂伸长率为2061%。与实施例34相比,实施例37引入了大分子的侧链,抗拉强度为2.11mpa,断裂伸长率为754%,这可能是由于侧链的引入破坏了聚合物链之间的氢键相互作用,这说明大分

子侧链的引入会降低材料的机械性能。实施例37与对比例6相比,侧链生成了两性离子,拉伸强度和断裂伸长率都有所提升,这可能是因为两性离子之间的静电相互作用起到了交联的作用,这说明侧链两性离子的存在可以在一定程度上弥补因侧链的引入导致的机械性能下降的问题。总体而言,随着两性离子侧链含量的增加,聚合物的抗拉强度有所降低(实施例35为7.59mpa,实施例36为6.73mpa,实施例37为6.07mpa),同时断裂伸长率也有所降低(实施例35为2379%,实施例36为2035%,实施例37为1203%),即使两性离子链段的引入降低了材料的机械性能,但材料仍具有较高的力学性能。

[0231]

如图13所示,实施例34的粘结强度最大,随着两性离子侧链的增多,粘结强度逐渐下降,这可能是因为侧链的引入会降低涂层与基底极性基团之间的氢键密度。总的来说,实施例34、实施例35、实施例36、实施例37的粘结强度都大于1.0mpa(2.4-3.3mpa),说明对于海洋防污涂料应用来说已经足够了。与之相反,对比例5的粘合强度较弱(0.3mpa),因为它的非极性结构使得它很容易从基材上分离。

[0232]

如图14所示,对比例5具有最低的污损脱附性能,仅为0.2mpa左右,这是因为聚硅氧烷的低表面能和低弹性模量特性赋予了其涂层优异的污损脱附性能。实施例34、实施例35、实施例36、实施例37的仿真藤壶脱除力在0.3-0.5mpa范围内,略高于对比例5,但远远小于在玻璃片上的仿真藤壶脱除力(1.75mpa左右)。总体而言,实施例34、实施例35、实施例36、实施例37依旧表现出低的仿真藤壶脱附力。这说明用两性离子改性的有机硅涂层,可以在提高涂层防污能力的同时,仍保持良好污损脱附能力。

[0233]

如图15所示,与其他菌落较少的涂层相比,实施例34的菌落数量最多,表明实施例34的涂层的抗菌性能较差,随着两性离子含量的增多。涂层具有递增的抗菌性能。

[0234]

最后应该说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1