一种氧化锡锑涂覆改性中空热膨胀微球隔热涂料及其制备方法

1.本发明涉及隔热涂料技术领域,具体涉及一种氧化锡锑涂覆改性中空热膨胀微球隔热涂料及其制备方法。

背景技术:

2.近年来,隔热保温在航天航空、建筑、纺织等领域均有需求,其中建筑隔热保温是节约能源、提高建筑物居住和使用功能的一个重要方面,建筑能耗在整个能源消耗中占比高,且其大多数是取暖和降温的能耗。隔热涂料是一种阻挡、反射、辐射太阳光近红外热量的功能性水性涂料,根据其隔热特性可分为隔绝传导型隔热涂料、反射型隔热涂料以及辐射型隔热涂料。

3.目前大多隔热涂料通过添加超细微孔材料、纳米远红外材料、中空玻璃或陶瓷微珠等材料以起到降低热传导率或反射日光。例如专利cn 102898905 b、cn 111826029b分别公开了一种隔热涂料,均采用可反射太阳光的中空玻璃微珠作为填料,从而提高隔热效果。但中空玻璃微球对太阳光的反射率有限,因此由其制备的单一反射型隔热涂料的隔热效果并不理想。

4.氧化锡锑(ato)常作为一种导电填料与聚酰胺、丙烯酸等基体树脂混合制备抗静电涂料,或是利用其无毒、透明、红外反射性能,作为纳米填料用于制备隔热涂料,由其作为单一隔热填料制备得到的隔热涂料,由于作用效果单一,隔热效果受限。因此,将具有不同隔热特性的材料相结合制备复合材料使其同时具有阻隔辐射热、传导热的能力,可有效提高由该复合材料为填料制备的隔热涂料的隔热性能。但由于材料性质的差异,难以通过直接涂覆、浸渍或喷雾的方式获得结合紧密的复合材料,从而无法保证其性能的稳定性。

技术实现要素:

5.本发明要解决的技术问题是提供一种氧化锡锑涂覆改性中空热膨胀微球隔热涂料及其制备方法,本发明采用润湿分散剂、刻蚀液、聚阳离子表面活性剂、氧化锡锑依次对中空热膨胀微球表面进行处理,获得氧化锡锑涂覆改性的中空热膨胀微球,再与水性树脂、增稠剂、润湿分散剂、消泡剂于水中混合制备得到隔热涂料。制备得到的隔热涂料既能阻隔传导热又能阻隔辐射热,具有优异的隔热性能。

6.为解决上述技术问题,本发明提供以下技术方案:

7.本发明第一方面提供了一种氧化锡锑涂覆改性中空热膨胀微球隔热涂料的制备方法,包括以下步骤:

8.(1)将中空热膨胀微球与润湿分散剂加入水中,搅拌均匀后进行超声分散处理,过滤、烘干得到第一次处理后的中空热膨胀微球;所述中空热膨胀微球为膨胀后的烷烃类热膨胀微球;

9.(2)用刻蚀液对步骤(1)处理后的中空热膨胀微球进行表面刻蚀改性,改性处理后

用水进行过滤至滤液为ph为6~8,洗掉多余的碱或酸,烘干得到第二次处理后的中空热膨胀微球;

10.(3)将步骤(2)处理后的中空热膨胀微球与聚阳离子表面活性剂于水中搅拌均匀,离心得到聚阳离子表面活性剂包覆的中空热膨胀微球;

11.(4)将步骤(3)处理后的微球分散于水中,调节ph至10~11,然后加入氧化锡锑分散液搅拌混合,过滤、烘干得到氧化锡锑涂覆改性的中空热膨胀微球;

12.(5)将氧化锡锑涂覆改性的中空热膨胀微球、水性树脂、增稠剂、润湿分散剂、消泡剂于水中混合,得到所述隔热涂料。

13.进一步地,步骤(1)中,所述中空热膨胀微球与润湿分散剂的投料质量比为1~2:1。由于中空热膨胀微球的密度小、亲水性差,易漂浮在液面上,后续难以对其表面进行充分的修饰,采用润湿剂对其进行表面处理,提高微球表面的亲水性,有利于后续的改性处理。

14.进一步地,步骤(1)中,所述搅拌的时间为20~30min,所述超声的时间为1~2h。

15.进一步地,步骤(2)中,所述刻蚀液为氢氧化钠溶液、盐酸溶液或离子液体溶液。

16.进一步地,所述离子液体中的阳离子为季铵盐离子、季鏻盐离子、咪唑盐离子和吡咯盐离子的一种或多种,所述离子液体中的阴离子为卤素离子、四氟硼酸根离子、六氟磷酸根离子一种或多种。

17.进一步地,所述刻蚀液的浓度为5~20wt%。

18.采用刻蚀液对第一次改性后的中空热膨胀微球进行表面处理,去除表面的杂质同时增加其表面硅羟基的含量,从而提高微球表面的亲水性和比表面积,有利于提高后续氧化锡锑在微球表面的修饰。

19.进一步地,步骤(3)中,所述搅拌的时间为20~30min,所述离心的条件为:2000~4000rpm,20~30min。

20.进一步地,步骤(3)中,将离心得到的微球分散于水中,搅拌10~20min后再离心,重复上述分散、离心过程两次,得到所述的聚阳离子表面活性剂包覆的中空热膨胀微球。

21.进一步地,所述聚阳离子表面活性剂为多聚赖氨酸、甲基丙烯酸类、丙烯酸类、烯丙基型、苯乙烯型、丙烯酰胺型、马来酸类阳离子聚电解质中的一种或多种。

22.进一步地,步骤(4)中,调节ph至10~11后搅拌30~40min。防止聚阳离子表面活性剂处理后热膨胀微球团聚,影响氧化锡锑在微球表面的充分涂覆。

23.进一步地,所述氧化锡锑分散液呈负电性,分散液中纳米粒子的粒径为7~15nm。

24.本发明先采用聚阳离子表面活性剂对第二次处理后的微球进行改性处理,使微球表面带正电荷,能与带负电荷的氧化锡锑分散液相结合。

25.进一步地,步骤(4)中,先将氧化锡锑分散液分散于水中,超声分散1~2h,再与分散有微球的水溶液混合。

26.进一步地,所述搅拌的时间为20~30min。

27.进一步地,所述水性树脂为纤维素衍生物、改性聚丁二烯树脂、环氧树脂、醇酸树脂、氨基树脂、聚酯树脂、酚醛树脂、丙烯酸树脂、聚氨酯树脂、有机硅树脂中的一种。

28.进一步地,所述的增稠剂为丙二醇海藻酸钠、羟丙基淀粉、聚乙烯吡咯烷酮非离子聚氨酯类增稠剂中的一种或多种。

29.进一步地,所述润湿分散剂为阴离子型、非离子型、合成高分子型分散剂的一种或

多种。

30.进一步地,所述消泡剂为有机硅类消泡剂,所述有机硅类消泡剂包含固体型、乳液型、溶液型、油型有机硅类消泡剂。

31.本发明第二方面提供了一种由第一方面所述制备方法制备得到的氧化锡锑涂覆改性中空热膨胀微球隔热涂料。

32.进一步地,所述隔热涂料中不挥发成分包含按质量百分比计的以下组分:氧化锡锑涂覆改性的中空热膨胀微球20~50%、水性树脂20~30%、增稠剂10~20%、润湿分散剂10~20%、消泡剂10~20%。

33.本发明的有益效果在于:

34.1.本发明采用具有低密度、高比表面积、导热系数好、耐久性好且内外表面能够发生多级反射的中空热膨胀微球作为填料,并依次通过润湿分散剂、刻蚀液、聚阳离子表面活性剂对微球表面进行处理,提高微球表面的比表面积和亲水性,然后利用氧化锡锑对表面处理后的微球进行表面修饰,将氧化锡锑涂覆改性的中空热膨胀微球作为填料,制备得到的隔热具有高太阳光反射率,可同时反射可见光和红外光,同时还具有良好的阻隔热辐射和热传导能力,具有优异的隔热性能。

35.2.本发明提供的隔热涂料,隔热性能优异且耐久性好,制备方法简单,且制备过程中均用水作为溶剂,安全环保,可批量制备,在航空航天、建筑、纺织等领域的隔热保温、热屏蔽、红外反射等方面具有良好的应用前景。

附图说明

36.图1为润湿后的中空热膨胀微球的扫描电镜显微图,左图的放大倍数为

×

600、右图的放大倍数为

×

3000;

37.图2为实施例1中naoh处理后的中空热膨胀微球的扫描电镜显微图,左图的放大倍数为

×

500、右图的放大倍数为

×

4000;

38.图3为实施例2中hcl处理后的中空热膨胀微球的扫描电镜显微图,左图的放大倍数为

×

600、右图的放大倍数为

×

6000;

39.图4为实施例3中1-丁基-2,3-二甲基咪唑氯盐处理后的中空热膨胀微球的扫描电镜显微图,左图的放大倍数为

×

600、右图的放大倍数为

×

5000;

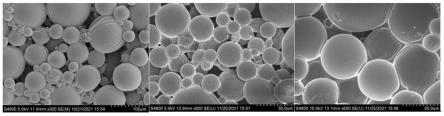

40.图5为实施例1~3中聚阳离子表面活性剂包覆后的改性中空热膨胀微球,从左至右分别对应实施例1~3的样品;

41.图6为实施例1中氧化锡锑涂覆的中空热膨胀微球隔热涂料的扫描电镜显微图,左图的放大倍数为

×

600、右图的放大倍数为

×

20000;

42.图7为实施例2中氧化锡锑涂覆的中空热膨胀微球隔热涂料的扫描电镜显微图,左图的放大倍数为

×

600、右图的放大倍数为

×

20000;

43.图8为实施例3中氧化锡锑涂覆的中空热膨胀微球隔热涂料的扫描电镜显微图,左图的放大倍数为

×

600、右图的放大倍数为

×

13000。

具体实施方式

44.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以

更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

45.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

46.实施例1

47.本实施例涉及一种氧化锡锑涂覆改性中空热膨胀微球隔热涂料的制备,所述隔热涂料中不挥发成分包含按质量百分比计的以下组分:氧化锡锑涂覆的中空热膨胀微球40%、含水性树脂30%、含增稠剂10%、含润湿分散剂10%、含消泡剂10%。具体制备方法包括以下步骤:

48.(1)将质量为0.5g中空热膨胀微球与润湿分散剂按质量比1:1加入到50ml去离子水中,搅拌均匀,搅拌时间为30min,搅拌结束后将溶液进行超声分散,超声时间为2h,超声结束后用去离子水进行过滤,完成过滤后进行烘干,得到第一次处理后的中空热膨胀微球;

49.(2)将第一次处理后的中空热膨胀微球放入40ml、10wt%的氢氧化钠溶液中,搅拌4h,搅拌结束后用去离子水进行过滤,过滤至溶液为中性后进行烘干,得到第二次处理后的中空热膨胀微球;

50.(3)将第二次处理后的中空热膨胀微球分散在50ml去离子水中,加入5ml、40wt%聚阳离子表面活性剂后进行搅拌,搅拌时间为30min,搅拌结束后在3500r/min条件下离心20min,离心结束后将得到的微球分散在40ml去离子水中再进行搅拌,搅拌时间为15min,搅拌均匀后进行离心,上述分散以及离心过程重复两次,得到聚阳离子表面活性剂包覆后的改性中空热膨胀微球;

51.(4)将聚阳离子表面活性剂包覆后的改性中空热膨胀微球分散在25ml去离子水中,调ph值为10提供碱性环境,搅拌30min,得到中空热膨胀微球分散液;将40wt%氧化锡锑分散液分散在20ml去离子水中,超声分散1h,超声结束后与超声分散后的中空热膨胀微球分散液进行搅拌混合,搅拌时间为30min,搅拌结束后用去离子水进行过滤,完成过滤后进行烘干,得到氧化锡锑涂覆改性的中空热膨胀微球;

52.(5)将氧化锡锑涂覆后的中空热膨胀微球分散在去离子水中,加入相应质量的水性树脂、增稠剂、润湿分散剂、消泡剂,制得氧化锡锑涂覆的中空热膨胀微球隔热涂料。

53.对上述经不同处理后的中空热膨胀微球的形貌进行表征,图1为第一次处理后的中空热膨胀微球的扫描电镜图,由图可知,润湿处理后热膨胀微球表面粗糙,且颗粒物不均匀的包覆在其表面;图2为氢氧化钠改性处理后微球的形貌图,表面被很多细小颗粒均匀的包覆;进而采用聚阳离子表面活性剂进行包覆处理,包覆后的微球如图5(左图)所示,微球表面可观察到褶皱的薄膜状;图6为氧化锡锑涂覆后的中空热膨胀微球隔热的形貌图,在微球表面形成致密的氧化锡锑包覆层,呈蓝色。

54.实施例2

55.本实施例涉及一种氧化锡锑涂覆改性中空热膨胀微球隔热涂料的制备,所述隔热涂料中不挥发成分包含按质量百分比计的以下组分:氧化锡锑涂覆的中空热膨胀微球40%、含水性树脂30%、含增稠剂10%、含润湿分散剂10%、含消泡剂10%。具体制备方法包括以下步骤:

56.(1)将质量为0.5g中空热膨胀微球与润湿分散剂按质量比1:1加入到50ml去离子水中,搅拌均匀,搅拌时间为30min,搅拌结束后将溶液进行超声分散,超声时间为2h,超声结束后用去离子水进行过滤,完成过滤后进行烘干,得到第一次处理后的中空热膨胀微球;

57.(2)将第一次处理后的中空热膨胀微球放入40ml、10wt%的盐酸溶液中,搅拌4h,搅拌结束后用去离子水进行过滤,过滤至溶液为中性后进行烘干,得到第二次处理后的中空热膨胀微球;

58.(3)将第二次处理后的中空热膨胀微球分散在50ml去离子水中,加入5ml、40wt%聚阳离子表面活性剂后进行搅拌,搅拌时间为30min,搅拌结束后在3500r/min条件下离心20min,离心结束后将得到的微球分散在40ml去离子水中再进行搅拌,搅拌时间为15min,搅拌均匀后进行离心,上述分散以及离心过程重复两次,得到聚阳离子表面活性剂包覆后的改性中空热膨胀微球;

59.(4)将聚阳离子表面活性剂包覆后的改性中空热膨胀微球分散在25ml去离子水中,调ph值为10提供碱性环境,搅拌30min,得到中空热膨胀微球分散液;将40wt%氧化锡锑分散液分散在20ml去离子水中,超声分散1h,超声结束后与超声分散后的中空热膨胀微球分散液进行搅拌混合,搅拌时间为30min,搅拌结束后用去离子水进行过滤,完成过滤后进行烘干,得到氧化锡锑涂覆改性的中空热膨胀微球;

60.(5)将氧化锡锑涂覆后的中空热膨胀微球分散在去离子水中,加入相应质量的水性树脂、增稠剂、润湿分散剂、消泡剂,制得氧化锡锑涂覆的中空热膨胀微球隔热涂料。

61.对上述不同处理后的中空热膨胀微球的形貌进行表征,图3为盐酸改性处理后微球的形貌图,表面被很多细小颗粒均匀的包覆;进而采用聚阳离子表面活性剂进行包覆处理,包覆后的微球如图5(中间附图)所示,微球表面可观察到褶皱的薄膜状;图7为氧化锡锑涂覆后的中空热膨胀微球隔热的形貌图,在微球表面形成致密的氧化锡锑包覆层,呈蓝色。

62.实施例3

63.本实施例涉及一种氧化锡锑涂覆改性中空热膨胀微球隔热涂料的制备,所述隔热涂料中不挥发成分包含按质量百分比计的以下组分:氧化锡锑涂覆的中空热膨胀微球40%、含水性树脂30%、含增稠剂10%、含润湿分散剂10%、含消泡剂10%。具体制备方法包括以下步骤:

64.(1)将质量为0.5g中空热膨胀微球与润湿分散剂按质量比1:1加入到50ml去离子水中,搅拌均匀,搅拌时间为30min,搅拌结束后将溶液进行超声分散,超声时间为2h,超声结束后用去离子水进行过滤,完成过滤后进行烘干,得到第一次处理后的中空热膨胀微球;

65.(2)将第一次处理后的中空热膨胀微球放入40ml、10wt%的1-丁基-2,3-二甲基咪唑氯盐溶液中,搅拌4h,搅拌结束后用去离子水进行过滤,过滤至溶液为中性后进行烘干,得到第二次处理后的中空热膨胀微球;

66.(3)将第二次处理后的中空热膨胀微球分散在50ml去离子水中,加入5ml、40wt%聚阳离子表面活性剂后进行搅拌,搅拌时间为30min,搅拌结束后在3500r/min条件下离心20min,离心结束后将得到的微球分散在40ml去离子水中再进行搅拌,搅拌时间为15min,搅拌均匀后进行离心,上述分散以及离心过程重复两次,得到聚阳离子表面活性剂包覆后的改性中空热膨胀微球;

67.(4)将聚阳离子表面活性剂包覆后的改性中空热膨胀微球分散在25ml去离子水

中,调ph值为10提供碱性环境,搅拌30min,得到中空热膨胀微球分散液;将40wt%氧化锡锑分散液分散在20ml去离子水中,超声分散1h,超声结束后与超声分散后的中空热膨胀微球分散液进行搅拌混合,搅拌时间为30min,搅拌结束后用去离子水进行过滤,完成过滤后进行烘干,得到氧化锡锑涂覆改性的中空热膨胀微球;

68.(5)将氧化锡锑涂覆后的中空热膨胀微球分散在去离子水中,加入相应质量的水性树脂、增稠剂、润湿分散剂、消泡剂,制得氧化锡锑涂覆的中空热膨胀微球隔热涂料。

69.对上述不同处理后的中空热膨胀微球的形貌进行表征,图4为离子液体(1-丁基-2,3-二甲基咪唑氯盐)改性处理后微球的形貌图,表面被很多细小颗粒均匀的包覆;进而采用聚阳离子表面活性剂进行包覆处理,包覆后的微球如图5(右图)所示,微球表面可观察到褶皱的薄膜状;图8为氧化锡锑涂覆后的中空热膨胀微球隔热的形貌图,在微球表面形成致密的氧化锡锑包覆层,呈蓝色。

70.对比例1

71.本对比例涉及一种氧化锡锑涂覆改性中空热膨胀微球隔热涂料的制备,所述隔热涂料中不挥发成分包含按质量百分比计的以下组分:氧化锡锑涂覆的中空热膨胀微球40%、含水性树脂30%、含增稠剂10%、含润湿分散剂10%、含消泡剂10%。具体制备方法包括以下步骤:

72.(1)将质量为0.5g中空热膨胀微球与润湿分散剂按质量比1:1加入到50ml去离子水中,搅拌均匀,搅拌时间为30min,搅拌结束后将溶液进行超声分散,超声时间为2h,超声结束后用去离子水进行过滤,完成过滤后进行烘干,得到第一次处理后的中空热膨胀微球;

73.(2)将第一次处理后的中空热膨胀微球分散在50ml去离子水中,加入5ml、40wt%聚阳离子表面活性剂后进行搅拌,搅拌时间为30min,搅拌结束后在3500r/min条件下离心20min,离心结束后将得到的微球分散在40ml去离子水中再进行搅拌,搅拌时间为15min,搅拌均匀后进行离心,上述分散以及离心过程重复两次,得到聚阳离子表面活性剂包覆后的改性中空热膨胀微球;

74.(3)将聚阳离子表面活性剂包覆后的改性中空热膨胀微球分散在25ml去离子水中,调ph值为10提供碱性环境,搅拌30min,得到中空热膨胀微球分散液;将40wt%氧化锡锑分散液分散在20ml去离子水中,超声分散1h,超声结束后与超声分散后的中空热膨胀微球分散液进行搅拌混合,搅拌时间为30min,搅拌结束后用去离子水进行过滤,完成过滤后进行烘干,得到氧化锡锑涂覆改性的中空热膨胀微球;

75.(4)将氧化锡锑涂覆后的中空热膨胀微球分散在去离子水中,加入相应质量的水性树脂、增稠剂、润湿分散剂、消泡剂,制得氧化锡锑涂覆的中空热膨胀微球隔热涂料。

76.经氧化锡锑涂覆处理后的中空热膨胀微球仍为白色,说明微球表面并未成功包覆氧化锡锑层。

77.性能测试

78.对上述实施例及对比例制备的隔热涂料进行性能测试,具体为:采用涂布器分别将上述涂料涂覆在相同玻璃板上,形成150μm的干膜,测试其耐水性、隔热性能以及紫外透过率。

79.耐水性测试:使用接触角测角仪测量接触角,探究耐水性。

80.隔热性能测试:涂料由用涂敷器喷涂在玻璃板上,将涂覆涂料的一面朝上置于隔

热膜温度测试仪中,玻璃板下方的温度探针收集红外灯照射前后的温度,显示温差。

81.紫外透过率测试:用紫外-红外-可见分光光度仪测试涂覆在玻璃板上的样品的透过率。

82.测试结果如下表1所示:

83.表1实施例及对比例制备的隔热涂料的性能测试结果

[0084][0085][0086]

由表1中性能测试结果可知,较之未经侵蚀液处理的对比例1,实施例1~3制备得到的隔热涂料形成的干膜均具有良好的耐水性、隔热性以及低紫外透过率,而未侵蚀液处理的对比例1的隔热效果相对较差,且紫外透过率远高于实施例1~3,这是由于氧化锡锑在未经侵蚀液处理的微球表面粘附性差,从而不能充分修饰,因此对比例1制备得到的隔热涂料的隔热效果以及对光的反射效果均远不如实施例1~3制备的隔热涂料。

[0087]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1