一种化学蓄热复合材料的制备方法与流程

本发明涉及蓄热材料领域,尤其涉及一种化学蓄热复合材料的制备方法。

背景技术:

1、随着全球经济的发展,能源成为了重要支撑。节约能源和保护环境已经成为人们关注的焦点。煤碳、石油和天然气等一次能源消耗迅速,但是这些一次能源利用率并不高,大量中低温余热得不到有效的利用,所以有效利用这些余热,特别是在工业领域,已成为节能降耗的关键。

2、化学蓄热技术,利用可逆化学反应来储存/释放热能,作为一种提高能源利用率及解决能量供求匹配问题的有效手段,已成为目前蓄热领域的研究热点之一。与传统的显热储热和潜热储热方式相比,化学储热不但在储能密度方面有了指数级的提升,而且不存在材料相变时出现过冷现象、放热循环后相分离等问题。但是目前化学蓄热仍存在蓄热材料在反应器中传热传质效率不高、蓄热组分单体水合反应速率普遍较慢和易团聚等问题,严重制约了化学蓄热技术的发展。

3、目前,常选用高比表面多孔载体为基体,化学蓄热材料进行负载,利用多孔载体孔道,对化学蓄热材料进行分散,加快复合材料反应速率,同时借助于多孔材料其他优异的物理特性,实现复合材料整体蓄热特性的提升。中国专利申请201811560036.x公开了一种复合型碳基化学蓄热材料,利用石墨烯和/或膨胀石墨或膨胀石墨-石墨烯复合碳材料为基体,负载硫酸钙、氯化钙或硫酸镁等化学蓄热材料,因碳材料具备高比表面,使得化学蓄热材料活性组分分散,不易团聚结块,有利于蓄热材料蓄热性能的提高。但此种复合方法仅利用了多孔碳材料的物理性能。研究表明,碳基材料对水分子的吸附性能与其表层活性官能团的含量及分布等特性有着直接关系。已知利用低温n2等离子体将商业活性碳进行表面改性,结果表明,n2等离子体改性后则含氧酸性官能团逐渐减少,含氮官能团逐渐增加,获得了富含硝基、胺基和酰胺基等高亲水基团的活性碳。因此,通过靶向修饰改性碳基材料表层官能团来增强碳基材料对水分子的吸附性能是潜在的提高复合蓄热材料水合性能的有效手段。

技术实现思路

1、针对上述现有技术中存在的问题,本发明提供了一种化学蓄热复合材料的制备方法,解决了现有技术中存在的蓄热材料在反应器中传热传质效率不高、蓄热组分单体水合反应速率普遍较慢和易团聚等问题。

2、为达到其目的,本发明采用以下技术方案:

3、在本发明的一个方面中,提供了一种化学蓄热复合材料的制备方法,其包括以下步骤:

4、(1)在氮气气氛下,对多孔碳材料进行低温等离子体改性,得到等离子体改性多孔碳材料;

5、(2)将所述等离子体改性多孔碳材料与硝酸混合,对所述等离子体改性多孔碳材料进行硝酸活化处理,过滤,任选用水洗至中性并任选干燥,得到掺氮多孔碳材料;

6、(3)将所述掺氮多孔碳材料加入到含有化学蓄热材料的化学蓄热材料溶液中,进行水热反应,任选冷却至室温;

7、(4)对步骤(3)得到的材料进行冷冻干燥,再任选进行惰性气氛下的干燥,得到所述化学蓄热复合材料。

8、在本发明的具体实施方式中,所述多孔碳材料的比表面积为250-900m2/g,优选250-300m2/g;孔容为0.25-0.9cc/g,优选0.25-0.29cc/g;平均孔径为3-5nm。

9、在本发明的优选实施方式中,优选所述多孔碳材料为cmk3(结构稳定)和/或煤渣基碳纤维(成本低廉)。

10、在本发明的具体实施方式中,步骤(1)中所述低温等离子体改性的条件为:氮气流量为10-100ml/min,例如20ml/min、40ml/min、60ml/min或80ml/min等;高频电源电压值为35-40v,例如36v、37v、38v或39v等;改性时间为5-10min,例如6min、7min、8min或9min等。

11、在本发明的具体实施方式中,步骤(2)中所述硝酸活化处理的条件包括:硝酸浓度为10%-20%(质量分数),例如12%、14%、16%或18%等;多孔碳材料与硝酸的体积比为1:10-20,例如1:12、1:14、1:16或1:18等;活化时间为2-4h,例如3h;活化温度为60-80℃,例如65℃、70℃或75℃等。

12、在本发明的具体实施方式中,在步骤(3)之前还包括以下步骤:将化学蓄热材料(优选先进行真空干燥处理)加入到水(优选去离子水)中,形成所述化学蓄热材料溶液。

13、在本发明的具体实施方式中,所述化学蓄热材料选自lioh、cacl2、mgcl2和mgso4中的一种或多种。

14、在本发明的具体实施方式中,所述掺氮多孔碳材料与化学蓄热材料的质量比为0.4:1-4:1,例如0.6:1、0.8:1、1.2:1、1.4:1、、1.6:1、1.8:1、2:1、2.5:1、3:1或3.5:1等。

15、在本发明的具体实施方式中,步骤(3)中水热反应的温度为105-120℃,例如110℃或115℃等;时间为12-18h,例如13h、14h、15h、16h或17h等。水热反应例如在内衬聚四氟乙烯的不锈钢高压反应釜中进行,充分混合后将反应釜加热至设定温度开始水热反应,之后反应釜自然冷却到室温。

16、在本发明的具体实施方式中,步骤(4)中冷冻干燥温度为-15~-30℃,例如-20℃或-25℃等;冷冻干燥时间为4-20h,例如8h、10h、12h、14h、16h或18h等;惰性气氛下干燥温度为120-150℃,例如125℃、130℃、135℃、140℃或145℃等。惰性气氛下干燥例如涉及将材料放入管式炉中在氩气气氛下干燥。

17、在本发明的另一个方面中,涉及上述制备方法得到的化学蓄热复合材料。

18、本发明以多孔碳材料为基体,结合等离子体改性及硝酸活化掺氮工艺,制备得到具有大量含氮官能团的多孔碳材料,并将其作为载体负载化学蓄热组分,形成掺氮多孔碳复合化学蓄热材料。所述多孔碳材料具有多孔结构,比表面积大等特点;掺氮工艺采用低温等离子技术(dbd)及硝酸活化技术,通过物理及化学方式将含氮官能团添加至多孔碳材料表面,增加了多孔碳材料对水分子的化学吸附作用;随后利用水热反应方法将化学蓄热材料负载到掺氮多孔碳材料的内部。

19、与现有技术相比,本发明的有益效果主要体现在以下方面:

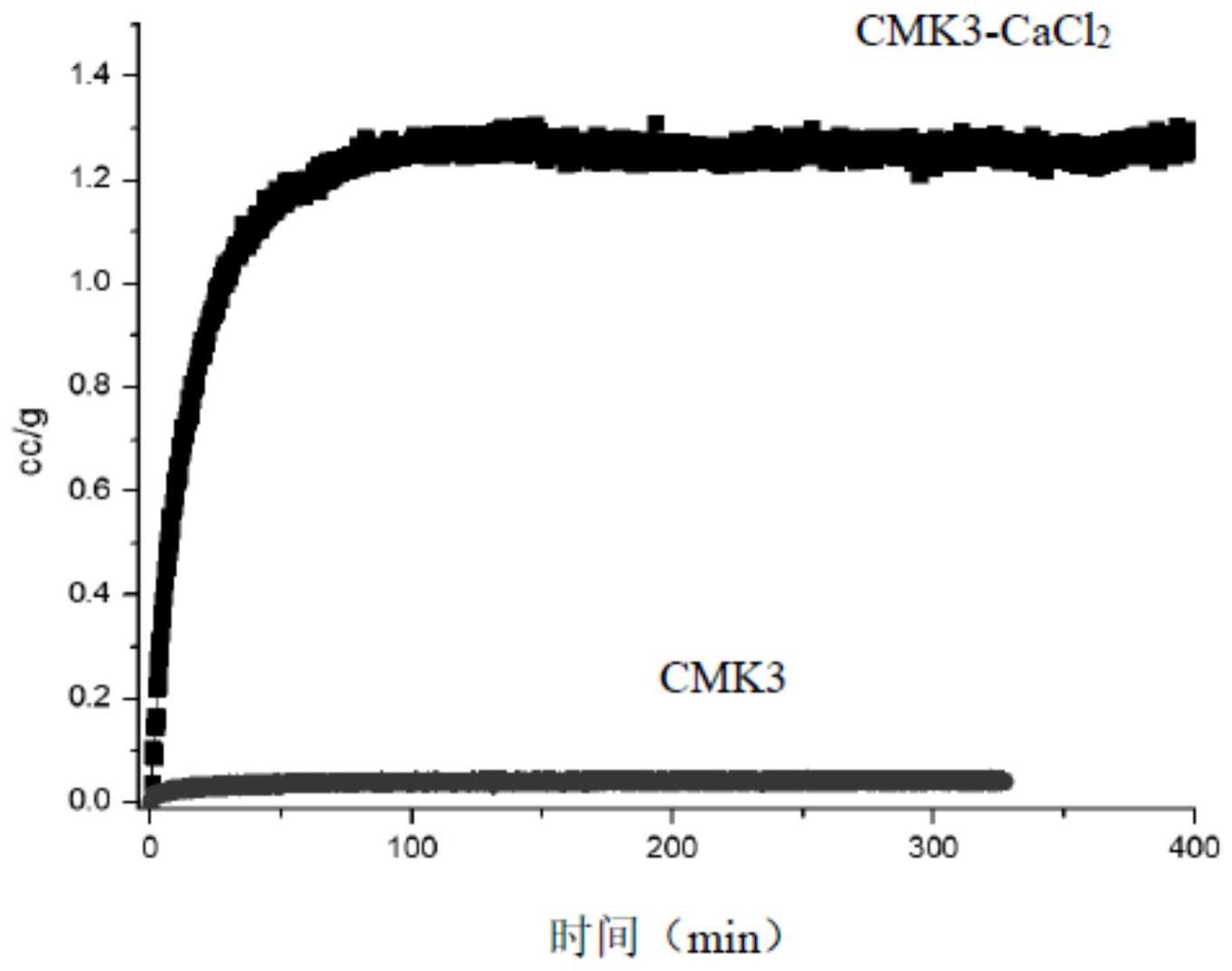

20、1)采用低温等离子技术(dbd)及硝酸活化技术,通过物理及化学方式将含氮官能团添加至多孔碳材料表面,增加了多孔碳材料的表面亲水性,极大提升了化学复合蓄热材料的水合反应动力学性能;

21、2)在优选的实施方式中,以纳米级多孔碳材料为基体,负载化学蓄热材料,利用多孔碳材料均匀的纳米孔结构,实现了化学蓄热材料纳米级分散,提升了复合材料水合速率,同时因纳米级多孔碳材料的优异导热性能,复合材料的导热性能也显著增大;

22、3)在优选的实施方式中,本发明的制备方法可以选取煤渣基碳纤维作为碳基材料,其具备高比表面和孔道丰富等特点,且来源广泛,相比其他多孔碳材料价格低廉,能够降低化学蓄热材料的整体制造成本,能够助力化学蓄热技术实现大规模商业化。

- 还没有人留言评论。精彩留言会获得点赞!